基于有限元法的双层底板立式储罐可靠性分析*

康泽天,张杰东,于安峰,党文义,王雅真,慕云涛

(中石化安全工程研究院有限公司,山东青岛 266104)

0 前言

随着经济的快速发展和能源消耗的增加,我国石油石化行业快速发展,近年来建成了多个油气储备基地。大型立式储罐作为油气储备基地的关键设备之一,其安全、环保运行至关重要。我国大型立式储油罐几乎全部是单层钢制结构,具有节约土地、造价低、施工快等优点,逐渐得到油气储运专家及科研人员的青睐,已有专家学者对单层储罐的力学性能进行了研究。其中,Luo等分析了大型液化天然气储罐在不同地震载荷作用下的动态反应,探讨了地震作用下罐壁保温层对罐体主要位置的影响,建立了液化天然气储罐抗震设计的简化力学模型,并通过数值模拟的方法进行了验证。Vathi等利用数值模拟方法研究了地震荷载作用下,地基支撑的圆柱形油罐底部隆起机理及其对油罐结构完整性的影响,并提出一种简单有效的壳体-底板连接的分析和设计方法。为研究大型立式储罐的抗冲击性能,Chen等基于LS-DYNA有限元软件对储罐在破片冲击作用下的动力学响应过程进行了数值模拟。Zou等利用实验和LS-DYNA有限元软件对大型液化天然气储罐在低速大重量冲击物作用下的抗冲击性能进行了研究。Jing等考虑流固耦合、风载扰动以及材料非线性特征,对大型立式储油罐在风-地震载荷作用下的动力响应进行数值计算研究。

罐底腐蚀失效是单层钢制立式储罐最常见的失效形式之一,可能会造成罐底破损、原油泄漏、污染物扩散甚至土壤及地下水系污染等。20世纪90年代中期,国外开始了双层底板结构立式储罐的初步研究,并在近20年内逐步成熟,推出相应的设计规范。双层底板一方面要具有足够的承压能力;另一方面要确保上层底板发生泄漏时,下层底板能够起到防护作用,使泄漏介质不至于马上污染环境和引发其他灾难性事故;同时还要保证两层底板间夹层的密闭性,便于实施泄漏在线监测。目前,我国的双层钢制罐底结构根据支撑方式不同可分为3类,即混凝土双层钢制罐底、钢筋格网双层钢制罐底和钢结构双层钢制罐底,其中,钢筋格网双层钢制罐底,是利用钢筋网格当成主要的支柱材料,该结构能够确保大型立式储罐的底部稳定以及负载重量。已有专家学者对双层钢制罐底立式储罐的泄漏检测方法进行了研究,刘富君等提出了一种可实施泄漏在线监测的双层罐底板结构立式储罐方案,并采用计算流体力学CFD方法,对两种不同罐底板结构进行了对比分析及优化研究,得到了一种兼顾流动均匀性及流动死区的结构形式。颜镠钏综合考虑储罐底板结构和在线监测装置的相互关系,提出了一种基于在线监测的双层底板立式储罐结构,并成功研制出其试验装置,进行了相关的泄漏试验,同时通过理论分析和有限元模拟相结合的手段推导出上层地板的厚度计算公式。

尽管国内已有对双层底板立式储罐的研究,但对于钢筋格网双层钢制罐底大型立式储罐的力学行为及结构可靠性研究尚十分匮乏,尤其是对不同底板支撑结构以及格栅间距对储罐力学行为影响规律还缺乏系统研究。为解决上述问题,进一步推动我国储油技术的发展,针对环形底板格栅铺设方式,利用有限单元法对双层钢制罐底结构立式储罐的应力分布及底板挠度变形进行研究,研究结果可为我国现有储罐改造及应用提供设计基础及理论指导。

1 结构与材料参数

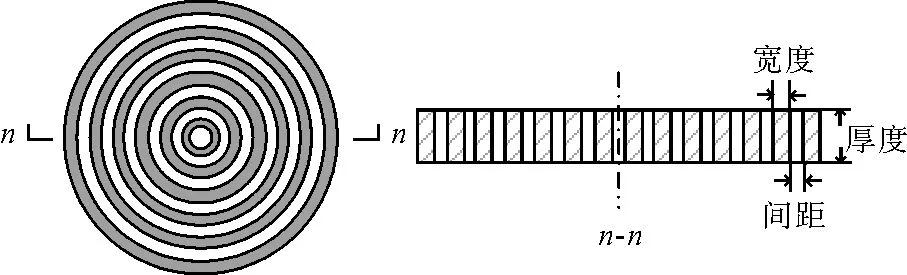

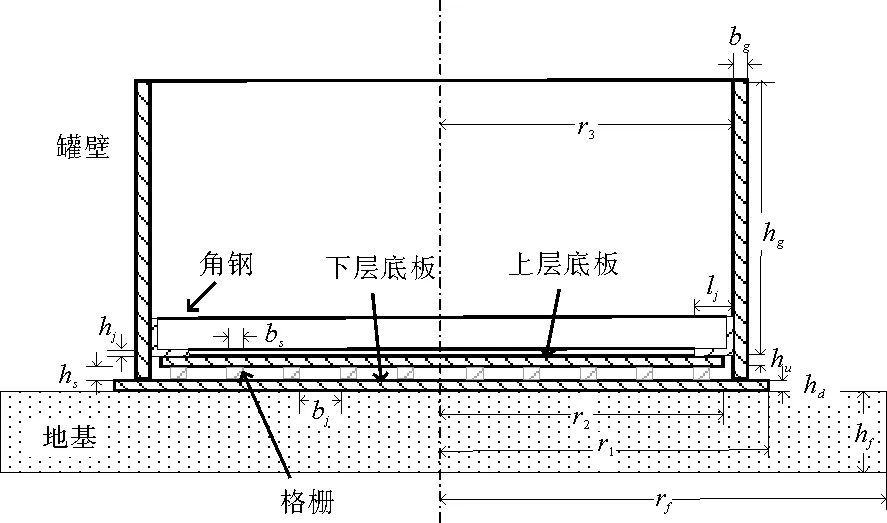

研究对象为环形格栅双层底板立式储罐,如图1所示,格栅截面为矩形,宽度b

为10 mm,厚度h

为8 mm,b

为格栅铺设间距。为研究底板支撑结构及格栅铺设间距b

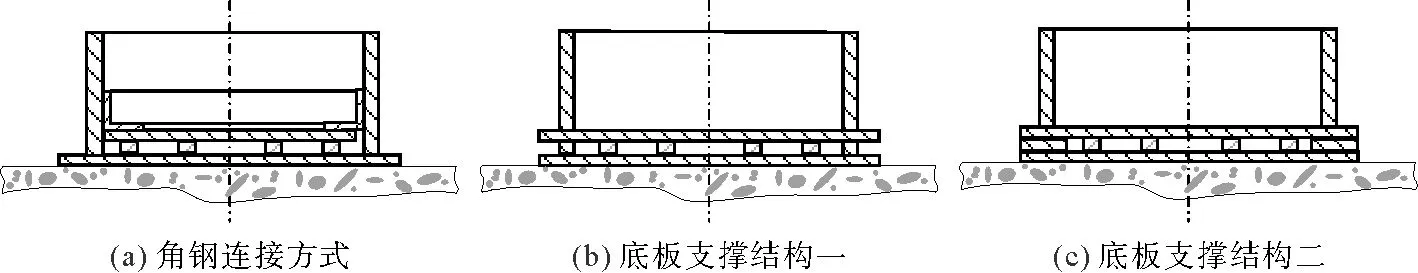

对储罐结构力学行为的影响,储罐底板支撑结构选择了3种方式,如图2所示。

图1 环形格栅铺设方式及截面示意

图2 双层底板立式储罐底板支撑结构示意

对于角钢连接方式,图2(a)所示,角钢截面尺寸为140 mm×140 mm×12 mm。对于图2(b)和2(c)所示的底板支撑结构,上层底板半径r

为10 575 mm。图2(b)所示底座截面宽14 mm,高8 mm,图2(c)所示底座截面宽150 mm,高8 mm。以角钢连接底板支撑结构(a)为例对双层底板立式储罐结构尺寸进行描述,如图3所示。其中,罐内高度h

为15 849 mm,罐壁厚度b

为14 mm,罐内径r

为10 500 mm,下层底板厚度h

为10 mm,半径r

为10 575 mm,上层底板厚度h

为8 mm,半径r

为10 480 mm。角钢截面尺寸为140 mm×140 mm×12 mm。地基半径尺寸r

为15 000 mm,高度h

为5 000 mm,材料为混凝土,其材料参数如表1所示。双层底板立式储罐结构所用材料为结构钢,其材料参数如表2所示。储罐内存储原料油为辛烷,其密度为708 kg/m。

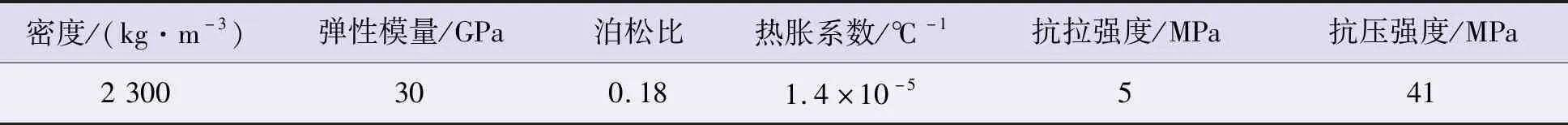

表1 混凝土材料参数

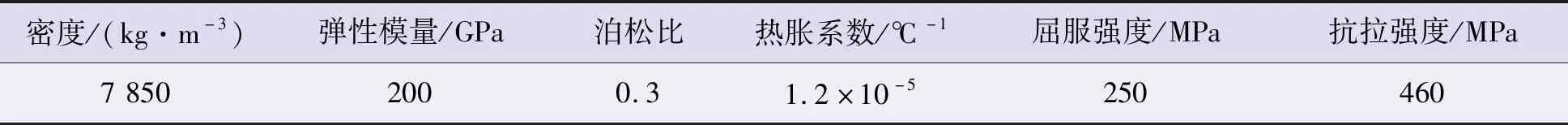

表2 结构钢材料参数

图3 角钢连接底板支撑结构双层底板立式储剖面结构示意

2 有限元模型

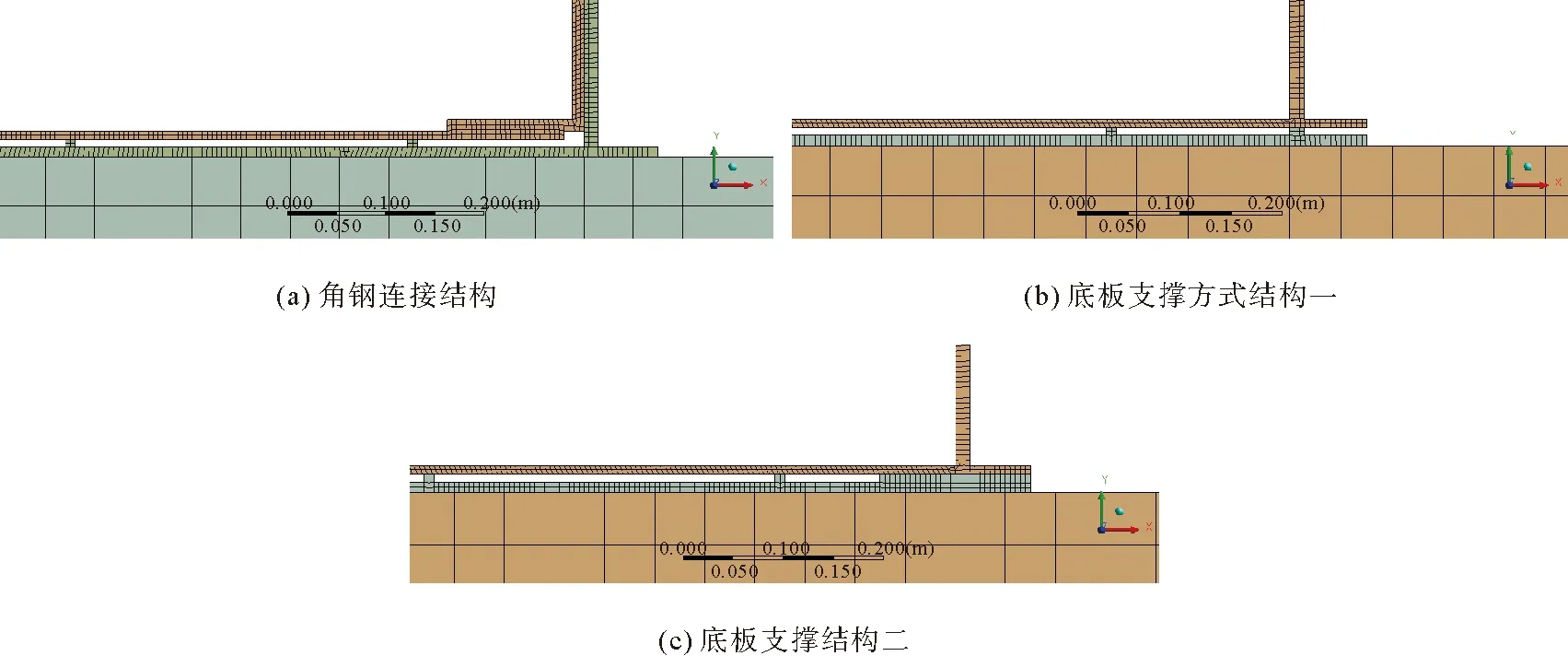

根据结构和载荷对称性,将储罐简化为二维轴对称模型,根据底板结构不同,对储罐结构进行有限元网格离散,建立有限元模型如图4所示。

图4 局部放大有限元模型

双层底板立式储罐完整载荷包括作用于壁板内壁面和上层底板上表面被壁板所包围部分的储存介质液柱静压力以及储罐自重。在模型对称轴部位施加轴对称边界条件,在地基下表面施加纵向零位移约束。对于图2(a)所示角钢连接方式,储罐上层底板下表面与格栅上表面和下层底板上表面之间的接触类型定义为无摩擦约束,角钢与壁板之间接触类型定义为绑定约束。对于图2(b)和2(c)所示底座支撑结构,储罐上层底板下表面与格栅上表面和下层底板上表面之间的接触类型定义为无摩擦约束,储罐上层底板下表面与下底板支撑结构上表面直接按的接触类型定义为绑定约束。

3 数值计算与结果分析

3.1 底座结构影响

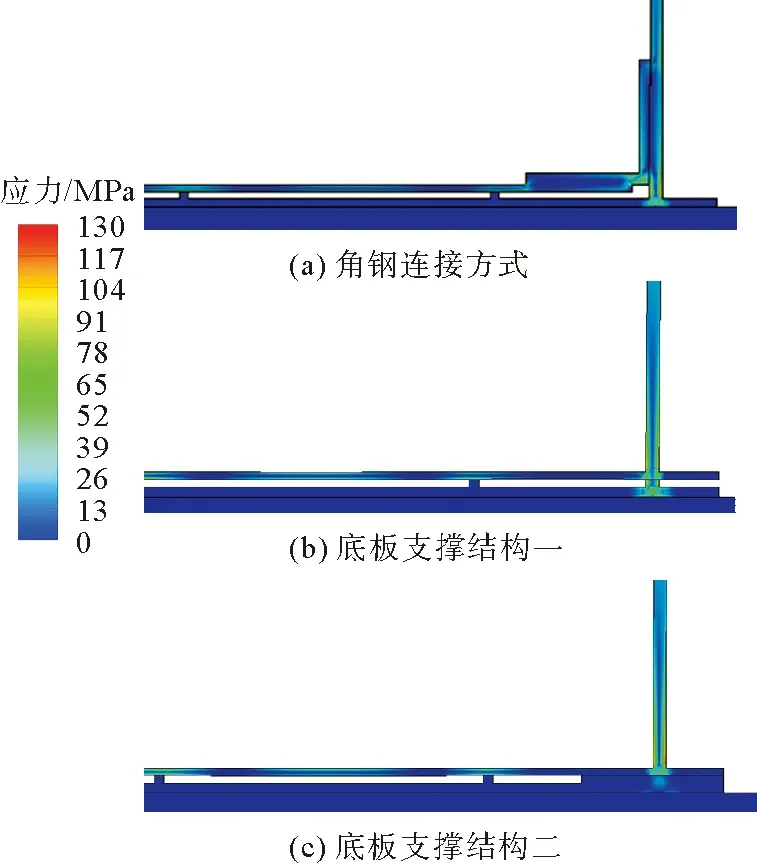

为了详细研究不同底座结构情况下,装满辛烷的双层底板立式储罐结构的力学响应,在格栅间距为340 mm情况下,分别对3种不同底座的储罐结构应力和变形分布进行数值模拟,得到有限元数值计算的结果云图,如图5所示。

图5 不同底座的储罐结构应力云图

3种支撑方式的储罐结构的最大应力位置均在罐壁底部外侧,且最大应力值分别为121.39,125.72,129.79 MPa。上层底板应力沿径向均呈周期性分布,且底板应力最大处在与格栅接触位置的上表面,3种支撑方式上层底板最大应力值约为98.97,99.56,95.16 MPa。

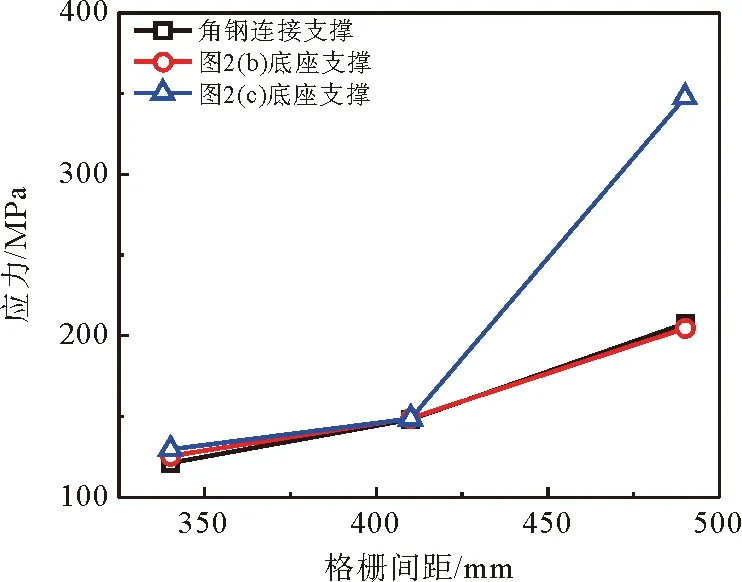

图6所示为格栅间距分别为340,410,490 mm时,不同底座的储罐在常温条件下装满辛烷后的结构应力峰值曲线对比。由图中结果可以看出,当格栅间距为340 mm时,3种不同支撑方式的储罐最大应力分别为121.39,125.72,129.79 MPa;当格栅间距为410 mm时,3种不同支撑方式的储罐最大应力分别为148.42,148.94,148.92 MPa;当格栅间距为490 mm时,3种不同支撑方式的储罐最大应力分别为207.84,204.75,347.72 MPa。当格栅间距为340,410 mm时,3种不同底座支撑方式的储罐结构最大应力值相差不大,当格栅间距为490 mm时,图2(c)所示支撑方式的储罐结构最大应力较大,约是其他两种支撑方式储罐最大应力的1.7倍。

图6 不同底座的储罐应力峰值曲线对比示意

综上,3种不同支撑结构情况下,罐壁强度均可满足要求,3种结构最大应力位置均发生在罐壁底部,图2(c)所示支撑方式的储罐结构最大应力较大,因此在具体设计和施工过程中应当特别注意这个位置的加强。

3.2 格栅间距影响

为了详细研究不同格栅间距b

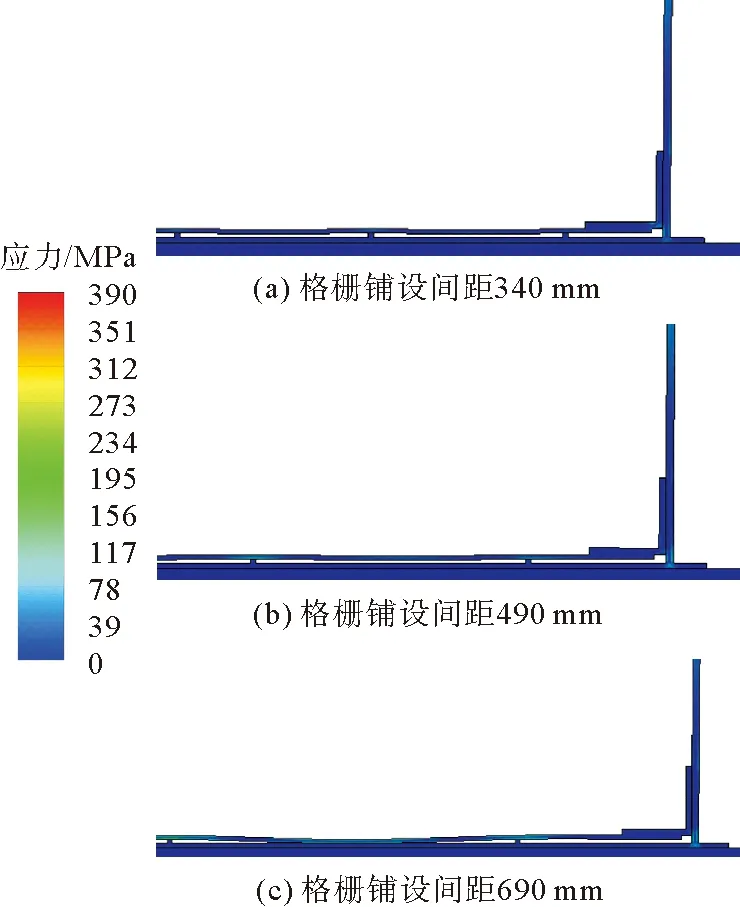

情况下,装满辛烷的双层底板立式储罐结构的力学响应,对储罐结构的应力和变形分布进行数值模拟,得到的有限元数值计算的结果云图。图7所示为格栅间距b

分别为340,490,690 mm时,以角钢连接方式作为底板结构的储罐在常温条件下装满辛烷后的应力分布云图。图中结果表明,当格栅间距b

为340 mm时,储罐结构的最大应力位置在底部支撑外侧。当格栅间距b

为490,690 mm时,储罐结构的最大应力位置均在上层底板与格栅接触位置的上表面。

图7 不同格栅间距情况下储罐结构应力云图

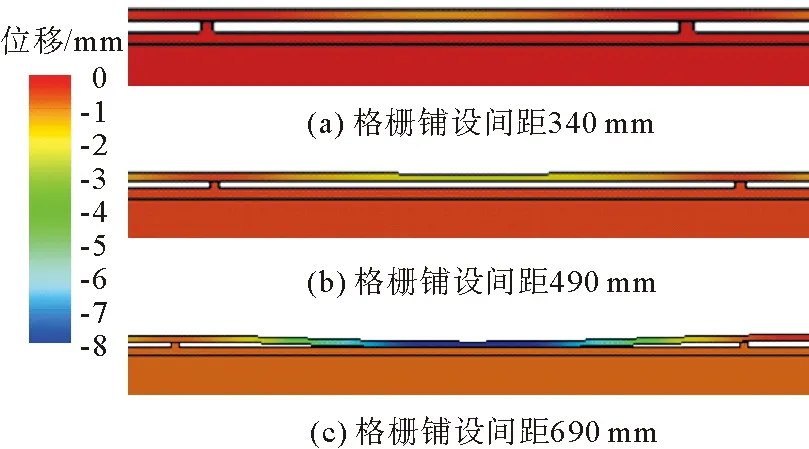

在实际服役过程中,为保证上层底板与下层底板之间区域的连通性,上层底板的挠度变形不宜过大,因此对3种不同格栅间距情况下,上层底板的挠度变形进行分析。图8所示为格栅间距b

分别为340,490,690 mm时,两根格栅间上层底板结构y

方向位移云图。图中结果可以看出,上层底板挠度最大值位于格栅中间位置,当格栅间距为340 mm时,上层底板挠度最小,当格栅间距为690 mm时,上层底板挠度最大。

图8 不同格栅间距情况下储罐上层底板结构y方向位移云图

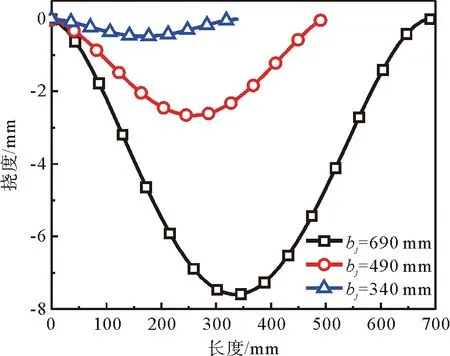

图9所示为格栅间距b

分别为340,490,690 mm时,两根格栅间上层底板结构y

方向挠度分布曲线。图中结果可以看出,当格栅间距为340,490 mm时,上层底板挠度最大值为0.48,2.65 mm,完全满足格栅间上下两层底板不接触要求。当格栅间距为690 mm时,格栅间上层底板挠度最大值为7.59 mm,由于上下层底板间距为8 mm,因此格栅间距为690 mm不能保证实际服役过程中上下层底板不接触。

图9 不同格栅间距情况下格栅间上层底板y方向挠度曲线

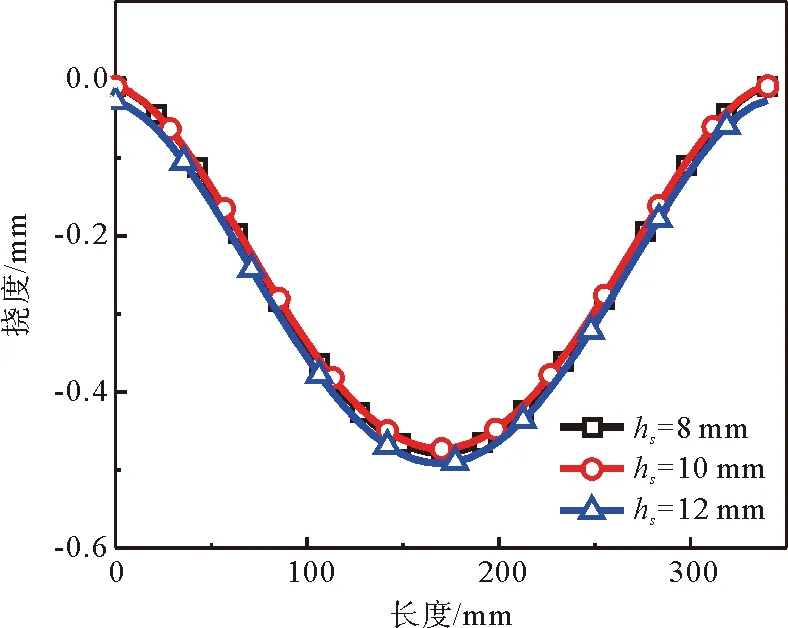

3.3 格栅厚宽比影响

上述格栅结构尺寸厚宽比均为0.8,为了研究格栅厚宽比对双层底板立式储罐结构的力学响应的影响规律,以角钢支撑底板储罐结构为例,对格栅间距为340 mm,格栅厚宽比分别为0.8,1.0,1.2时,即格栅宽为10 mm,厚度h

分别为8,10,12 mm时,储罐结构的应力和变形分布进行数值模拟,得到的数值计算结果如图10所示。

图10 不同格栅厚度情况下格栅间上层底板y方向挠度曲线

由图中结果可以看出,3种情况下,储罐结构的应力分布水平以及上层底板的挠度曲线相差不大,这表明在两格栅间距一定,仅改变格栅厚宽比的情况下,上层底板的承载能力不会发生改变,因此,在格栅间距较大,上次底板变形严重,即挠度较大时,可通过增大格栅高度保证上下底板间连通性。

4 结论

为解决单层钢制底板结构在服役过程中的腐蚀失效问题,设计了双层底板立式储罐环形格栅铺设结构,并对不同底板支撑结构形式及不同格栅间距情况下,满装辛烷的双层底板立式储罐结构上层底板的挠度变形及储罐整体应力分布等力学行为进行有限元数值模拟,计算结果表明:

a) 3种不同底板结构情况下,储罐最大应力位置均发生在罐壁底部,因此在具体设计和施工过程中应当特别注意这个位置的加强。

b) 当底板支撑结构为图2(c)所示时,储罐上层底板整体应力水平较小,因此在相同格栅排列方式和加载情况下,图2(c)所示底板支撑结构具有更高的可靠性。

c) 格栅间距对储罐整体结构的力学行为有显著影响,随着格栅间距的减小,即格栅排列越紧密,储罐整体应力水平较小,底板挠度变形较小,储罐结构的可靠性越好,但与此同时,材料成本增大,经济性下降,为了既节约成本又能保证结构在服役过程中的整体强度和可靠性,应当合理采用环形格栅间距进行铺设。

d) 格栅间距一定时,格栅厚宽比对储罐整体力学性能影响不大,相同格栅间距情况下,可通过适当增大格栅厚宽比来保证上下底板间的连通性。