针对轴承与其轴承座压装机的自动控制设计探析

牛刚 刘雨涵

摘要:针对轴承及轴承座压装机进行自动控制设计,不仅能够提升加装效率,也能在生产压装过程中自动打印报告,对压装生产进度进行实时控制。利用PLC编程技术,能够保证轴承与轴承座在压装过程中的质量达标,本文所设计的轴承及轴承机压装机自动控制系统,能够明显提升产品生产质量,降低生产成品,实现压装过程中的一体化作业,达到更高效率的轴承与轴承座装配安装效果。

关键词:轴承;轴承座;压装机;自动控制

一、轴承与其轴承座压装机的工作原理

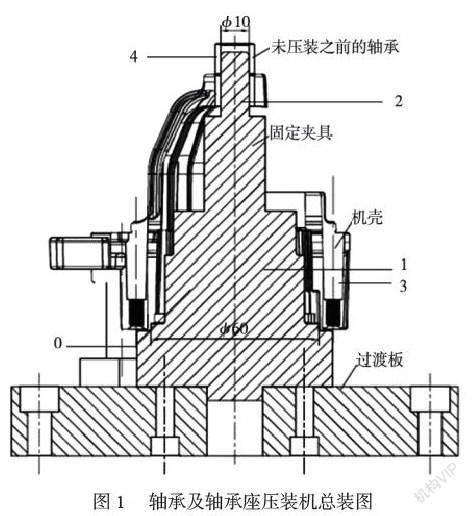

1.压装机总装图

轴承座压装机主要由过渡板、机壳、固定夹具几个模块组成,在固定夹具处会加装未安装之前的轴承。轴承座压装机在自动控制技术下完成工作。过渡板以及固定夹具处运动,均在自动控制下完成[2]。基座平台中安装角度可以倾斜的轴承、轴承座的工件,在重力滑道下利用液压控制系统完成运动,所要安装的物料在角度倾斜调整后利用重力滑道会进入到固定卡槽内,这样便能够完成高效自动的压装任务。轴承与轴承座压装机总装图见图1。

2.压装机工作原理

轴承及其轴承座自动压装机的主要工作原理是利用安装平台中的倾斜角度,对轴承及轴承座需要压装的工件位置进行调整,利用重力滑道对位置进行调整后锁定在压装位置处[3]。并在液压控制系统与电气控制系统所组成的机床中,挪动基座平台与压装构件对轴承与轴承座进行高效自动压装。这种设计原理主要是对轴承压装机进行数字化控制,实现两台结构互为镜像的数控压装机共同运转。针对轴承与轴承座自动控制压装机进行设计中,以PLC为控制中心,针对不同压装力量与速度进行控制,自动精准地完成压装任务。对于不同尺寸以及不同放置位置的轴承,能够在PLC自动控制系统中利用轨道倾斜角度与重力滑道完成位置调整对工件的夹紧与放松全部在自动化控制下,不仅压装效率高,也解决了生产过程中对于轴承及轴承座放置位置不精确的问题。轴承与轴承座压装机,在自动控制下,可以满足多种不同尺寸的工件压装使用需求[4]。主要原理是压装机在自动化控制下过渡板、夹具是可以移动的,能够根据所要压装工件的尺寸以及位置自动做出调整,这样便能够满足不同尺寸、不同规格的压装使用需求。

二、轴承与其轴承座压装机的自动控制设计原则

1.简易轻便

对压装机进行自动控制,设计中首先要确保压装机操作轻易简便,考虑使用中可能需要对自动控制压装机做出调整,满足不同工件的压装使用需求,如果在设计中,自动控制系统内部程序过于复杂,可能会影响到自最终使用效果,并且在压装过程中也容易由于控制问题出现错误。轴承与轴承座压装机自动控制设计是基于传统压装加工基础上与自动控制相结合,对传统工序进行自动化控制,这样便能够节约人工控制所利用时间,也能对压装机的加工过程进行更精准操控。遵从简易轻便设计原则,这样当压装机使用中出现故障或部分元器件损坏严重时,后期养护维修也更方便进行。

2.操作方便

压装机是在自动化控制系统下自动完成轴承及轴承座的压装,完全代替人工压装操作,这样能够解决人工操作中所出现的尺寸规格不精准问题。自动控制系统虽然能够代替人工操作,完成对压装机工作状态的自动控制,但也需要人工进行操作,包括压装机、启动与关闭等状态,对压装机压装加工过程的监控等。为提升轴承及轴承座压装加工效率,通常会在自动化控制系统内同时操控多个压装机共同完成加工任务,因此在自动控制设计中要遵从操作方便的原则。如果操作工序过于复杂,可能会导致压装机加工效率出现差异,并且在压装加工过程中,由于人工操作错误,也容易造成工件加工坏件的问题产生。遵从操作方面设计原则,在自动控制系统整体设计构建中,考虑生产加工任务需要对系统做出的调整,在操作方面原则基础上,对控制系统进行改造设计也更加方便。

三、轴承与其轴承座压装机的自动控制方案

1.总结构设计

轴承与轴重做压装机自动控制方案设计中,首先对总体结构进行设计,在总体结构设计中包括基座数控滑台、夹具自动推送机构、压装机构等。数控滑台在电机驱动下完成位置移动,对所要压装的工件位置进行调整。对压装机机体的整个侧面与底面安装定位板,这样在对所要安装工件进行定位时更加精准,也便于操作机体对夹具位置进行调整,需要更换轴承与轴承座工件时,需要对定位键的位置进行调整,能够直接通过夹具推进对所加工工件进行更换。數控滑台的位移控制通过PLC自动操控来完成,对压装气缸的气压动作进行控制调整时,能够完成夹具收紧与放开以及整体压装操作。将压装轴承与轴承座的气缸直接安装在压装机的支座上,使用活塞性杠杆进行连接,这样能够保证压装过程中的整体稳定性,避免在压装中出现结构运动误差问题,影响到最终的压装精准度。

2.自动推送定位设计

自动推送定位设计是自动控制系统内部,通过数据分析对工件所在位置进行定位,并根据预期所设计的固定位置作出调整,从而完成整体位置上的调控。对机构的设计是通过推送汽缸水平滑道,固定在压装机的支座,对所需要压装的轴承工件进行定位与位置推送调整。对轴承工件进行推送的气缸主要运动状态是在PLC控制下来完成的。在水平滑道处对轴承索要压装的位置进行确定后,采用正方形的定位孔对轴承位置进行定位,将滑块安装在滑到处后,通过气缸推送的活塞运动,对索要压装的轴承位置进行前后移动,实现轴承位置调整以及仓料中的加料动作。推送气缸处的信号,接收器接收到PLC所发出的指令后会推送滑块运动,滑块运动后对轴承进行推动,轴承在滑道倾斜轨道处的重力作用下,会随着滑块一起滑落,直到轴承滑落到水平安装位置处。PLC能够感应到轴承的移动位置当进入到水平滑道中,将会接收开关对轴承进行定位,推送器接收到PLC发出的控制指令信号后,轴承位置移动,推送气缸完成驱动,直到轴承的推送安装位置完全进入到所要压装的区域。以上便是自动推送定位的整体设计。

3.自动化控制系统设计

针对控制系统进行设计时,以PLC控制为核心关键,主要设计原则是降低成本,提升操作便捷性,方便压力开关精准控制,采用无触点方式对开关进行远程状态调控。在控制系统设计中,主要对轴承运行状态到位情况进行监控,对压装过程中的深度进行控制,利用程序汇编对控制系统中的功能指令进行构建,设计轴承压装过程中的整体加工顺序,依次完成个操控平台的运作。数控平台中压装机的各个执行机构,按照PLC控制中心所发出的指令完成加工动作后,对轴承压装过程进行自动化控制,当松开后,自动化压装工作结束。

液压驱动是整个控制系统设计中的关键部分,也是轴承及轴承座压装机组成最为核心的驱动部分。对液压系统进行构建,设计中考虑压装机整体结构以及运行使用过程中对轴承及轴承座的压装加工要求,要从简单可靠角度进行。压装机的液压驱动部分也是使用中最容易出现故障的模块,原因在于液压驱动部分使用消耗较大,因此在设计中要考虑后续维修是否方便进行,尽量对液压驱动结构进行简化。自动化控制系统内会同时控制多个轴承及轴承座压装机,在设计中要避免各工位加工中出现控制程序干扰的情况,针对控制指令进行抗干扰设计,确保各控制区域所接收发送的指令能够达到加工精准度要求。

四、轴承与其轴承座压装机设计关键点控制

1.压力自封闭设计

轴承与轴承座压装机在设计过程中,由于所要压装的轴承共建,可能重量体积相对较大,在压装操作过程中,需要对工件进行定位与夹紧,如果定位夹紧部分出现问题,接下来的压装也会因此受到影响。在定位夹紧过程中,需要抵消装所带来的反向作用力。在压装过程中由于轴承与轴承座之间被压紧,自然会像夹具施加一个反向作用力。为避免在这一过程中出现工件脱离夹具的情况,采用压力自封闭设计模式。压力自封闭设计后采用双头联动的压装方式,这样在轴承与轴承座压装过程中所产生的反作用力能够被抑制,设备的整体机体不会过于庞大臃肿,并且在压装过程中通过自封闭压力设计,能够使压装机的整体机架结构得到简便。压装机所采用的双头联动压装方式,能够在装置中形成连接总控,不需要设置单独控制驱动模块,使整体结构更加简便。

2.压装机体悬挂设计

针对压装机的机体采取悬挂设计方法。轴承与轴承座压装机在自动控制作用下,对外体结构尽可能的简便,这样在压装自动控制中才能最大程度将压力集中,避免压力所产生的反向作用力影响压装工作效率。通过这种悬挂设计,能够实现轴承及轴承座压装中的在线压装加工,尤其是车桥壳体在牙弓中多数为冲压件或铸造件,在外表如果采用过多加工工序。由于壳体表面的焊接点众多并且可体,外形并不是规则的。在压装过程中,将工件在压装工位上固定,很难选取最终的受力点,如果采取固定压装设计模式,面对不规则形状,则需要对压装机做出大的调整,导致整体压装效率受到影响。应用悬挂式设计模式,在压装过程中,针对外形结构不规则或可体表面焊点较多的情况,也可以对工件进行精准固定。不需要将压装机调整为专业平台,通过这种悬挂设计,能够避免工件在压装过程中频繁移动的问题,也能直接在流水线上进行工序装配,形成整体压装一体化操作。对压装机整体机架偏摆以及旋转进行设计时,采用单点万象调点设计模式,这样针对压装产品能够适用不同长度、不同宽度变化,也能针对焊接附件的变化进行压装位置,自动确定工件在压装过程中的定位,能够通过自动调节提升摆放精准度,这样便不需要人工对工件所摆放的位置做出调整,能够提升压装中的自动化控制效率。

3.遥控按钮盒设计

轴承及轴承座压装机自动控制系统设计后,在PLC控制作用下是通過遥控按钮盒完成对现场压装状态的整体控制,既能够省时又能够省力。针对遥控进行设计时,要考虑压装过程中的整体顺序,按照顺序对遥控和按钮进行设定,这样能够实现人工自动化操控。工人在对轴承及轴承座压装加工进行操作时,只需要操控两个按钮,便能完成压装的全部工序。其他工序例如轴承在压装机上的运动定位等,均由PLC控制系统自动完成。遥控按钮盒设计中既要考虑操作便捷性,也要避免在按钮盒上出现过多的操控按钮,这样在压装操作中容易出现工人误点的情况。将各按钮之间的距离设置合理,如果距离过近,在操控按压中容易出现同时按压两个按钮的现象。在遥控按钮盒设计中,可以加入报警功能。如果在压装时轴承所处位置并没有达到压装位置,此时工人如果按下压装按钮,遥控盒应当发出提醒警报,这样工人便能够意识到压装夹具在位置上出现错误,避免错误压装导致轴承及轴承座损坏。

结语:轴承及轴承座压装加工的传统控制方法需要投入大量工人进行现场监管控制,在压装过程中需要手动完成诸多工序,导致整体压装生产效率下降。本文所设计的轴承及轴承座压装机自动控制系统能够利用PLC控制网络,对压装过程中的工序进行自动调控,不仅能够提升压装效率,对工件尺寸控制精准度也更高,并且操作过程比较简单,实现了轴承压装生产的自动化作业目标。未来轴承及轴承压装机自动化控制系统在发展中将会采取更多仿人工智能控制技术,对流水线的整体压装施工进行。智能化控制不仅能够节约压装用料,也能提升压装机的适用性。在不同加工生产方向使用压装机不需要对整体机构进行调整,只需要在控制程序内做出参数设计,未来智能控制压装机的应用前景十分广阔。

参考文献

[1]杨立洁, 宗智锟, 王桂梅,等. 基于RobotStudio的陶瓷托辊轴承座自动装配生产线虚拟仿真[J]. 自动化与仪表, 2019, 34(4):5.

[2]]胡飒英, 纪琦强, 纪林章. 基于轴承座结构的轧制力补偿与修正装置研究[J]. 应用技术学报, 2019, 19(4):342-354.

[3]黎翼, 庾迎春. 铁路货车滚动轴承压装曲线异常原因分析及对策[J]. 铁道运营技术, 2021, 27(1):3.

[4]叶定兵, 张洪光, 高洪山,等. 探析2500型压裂车电气自动控制系统的设计与应用[J]. 中国设备工程, 2019, 000(012):154-155.

湖南省教育厅科研重点项目:基于监测及控制系统升级设计的轴承压装机改造(17A060)研究成果之一。