神府地区粉煤成型炭化产物的性状研究

陈 娟,高启帅,刘 儒,闫 龙,李 健,王玉飞,马向荣,张智芳

(1.榆林学院化学与化工学院,陕西 榆林 719000;2.陕西省低变质煤洁净利用重点实验室,陕西 榆林 719000;3.国家煤及盐化工产品质量监督检验中心(榆林),陕西 榆林 719000)

早在6 000~7 000年前的新石器时代,我国就已发现和利用煤炭[1]。我国富煤少油,煤炭的主体能源地位不可撼动[2]。陕北地区煤炭资源储量丰富,已探明总储量为1 460亿t,以长焰煤、不黏煤、弱黏煤等低变质煤为主,是优质的动力用煤和化工用煤[3]。但现代机械化采煤方式使得块煤率由原来的52%~60%降至20%~38%,粉煤率高达70%以上[4-5]。粉煤价格低于块煤,大量粉煤没有得到有效利用[6-7],如果直接燃烧会带来巨大的环境压力。

生物质是无二次污染的可再生资源,来源丰富,价格低廉,属于第四大能源,占世界总能耗的14%[8],具有巨大的资源潜力和发展空间。若将废弃生物质资源与粉煤复合成型制备生物质燃料,用于燃煤发电或民用,可减少污染物排放,避免了原煤直接燃烧带来的环境污染,还可实现粉煤与废弃生物质资源化和高附加值利用[9-10]。国内外学者在废弃生物质-粉煤复合制备生物质燃料热解燃烧方面的研究已取得一定成果[11-17]。作者主要将废弃玉米秸秆、葵花籽皮、花生壳通过改性与神府地区低变质粉煤复合成型制备型煤,并经高温热解制备型焦,从宏观、微观角度通过热重分析、SEM分析与性能强度分析等,研究改性生物质型煤、型焦的热解性能、微观形貌、性能强度等,形成较完善的粉煤-常规生物质燃料产品性能分析理论体系,为实现中试与产业化示范提供理论依据。

1 改性生物质型煤的性状研究

1.1 改性生物质型煤的热重分析

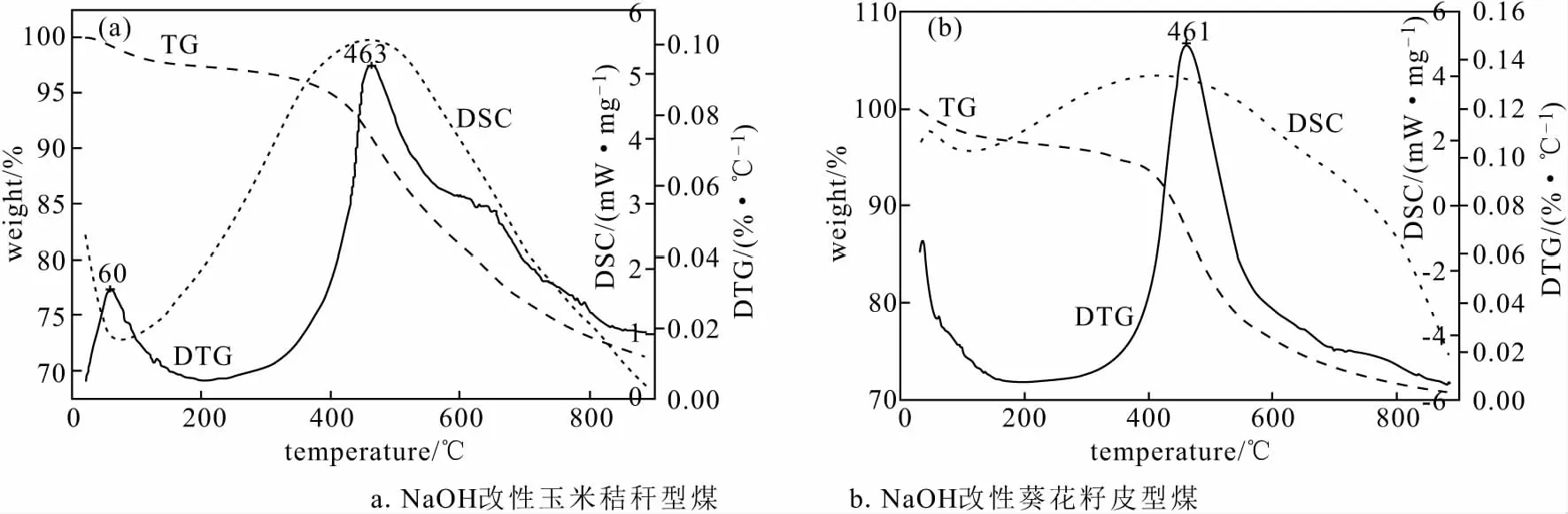

分别以NaOH改性玉米秸秆、NaOH改性葵花籽皮为粘结剂,制备的改性生物质型煤的TG-DTG-DSC曲线如图1所示。

图1 改性生物质型煤的TG-DTG-DSC曲线

由图1可知,整体上看,随着温度的升高,改性生物质型煤质量下降缓慢,热解过程稳定。热解过程大致分为3个阶段:第一阶段(<350 ℃),主要是水分与易挥发小分子气体析出,组分量少,失重缓慢,TG曲线平缓下降,该过程主要是物理过程,无化学反应;第二阶段(350~600 ℃),型煤迅速失重,TG曲线急剧下降,尤其以改性葵花籽皮为粘结剂所得型煤(图1b)的失重更甚,同时DSC曲线出现一个巨大放热凸峰,两种型煤最大失重温度分别为463 ℃、461 ℃。该阶段主要是型煤中大分子结构发生裂解,桥键、侧链及官能团断裂,大量挥发分逸出生成焦油和煤气,并放出大量的热,该过程属于化学过程,型煤结构发生改变;第三阶段(>600 ℃),TG曲线平缓下降,半焦体积收缩,向型焦转化,同时析出少量气体。

1.2 改性生物质型煤的SEM分析

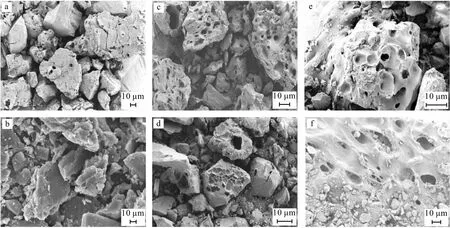

NaOH改性玉米秸秆型煤、NaOH改性葵花籽皮型煤、NaOH改性花生壳型煤的SEM照片如图2所示。

a,b.NaOH改性玉米秸秆型煤 c,d.NaOH改性葵花籽皮型煤 e,f.NaOH改性花生壳型煤

由图2可知,改性生物质型煤是由大小不同的煤粒与生物质粘结剂靠一定作用力结合而成,主要是生物质粗纤维与煤粒紧密结合,型煤中呈现多空隙或孔洞。分析认为,改性生物质液相和固相部分均有粘结作用,液相与固相混合物好比“水泥沙子”,填充在煤颗粒之间,将煤粒的原生棱角变得圆润,煤粒间的界限模糊,进而增强型煤的强度;NaOH破坏生物质完整结构,首先溶出半纤维素,其次将少部分木质素和纤维素溶解,纤维素在型煤中起到拉伸、粘结作用[18-20];另外,改性生物质与煤粒均有活性位点,彼此靠近成键形成强度较好的型煤实体[21]。

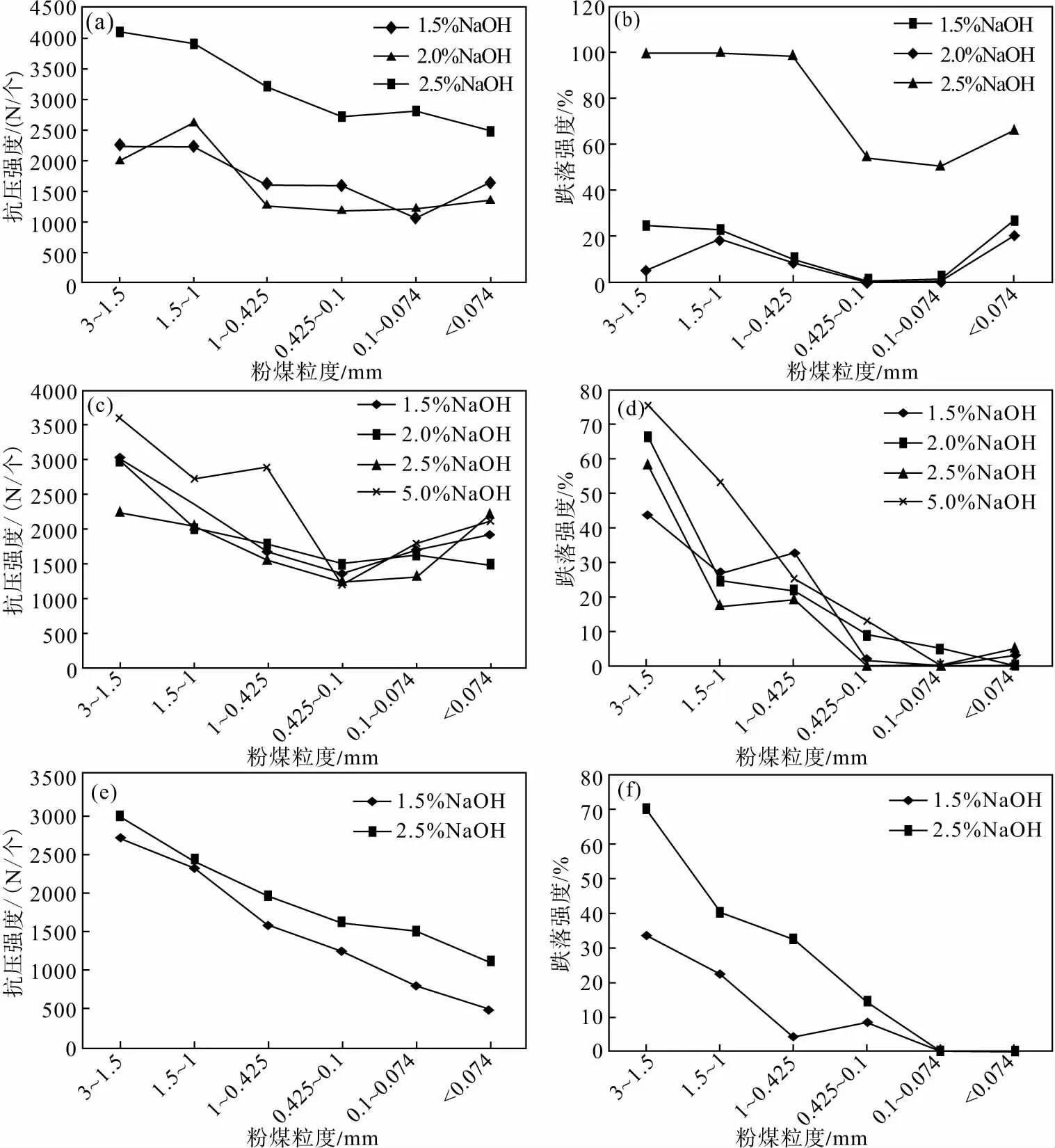

1.3 改性生物质型煤的性能强度

改性生物质型煤的抗压强度和跌落强度如图3所示。

由图3可知,改性生物质型煤的抗压强度和跌落强度总体上均随粉煤粒度的减小而降低。当NaOH浓度增加,型煤性能强度总体上增强。主要是因为,NaOH浓度增加,脱木质素和纤维素降解反应程度增大,分离出固相纤维物质越多,粘结剂的粘结性能越强[22]。当粉煤粒度为3~1.5 mm时,2.5%NaOH改性玉米秸秆型煤的抗压强度约为4 000 N/个,2.0%NaOH改性葵花籽皮型煤和2.5%NaOH改性花生壳型煤的抗压强度约为3 000 N/个,跌落强度达50%以上,达到工业用型煤的标准。分析认为,改性生物质与粒度为3~1.5 mm粉煤粒径搭配最佳,表面分形维数相当,粘结剂与煤粒更容易充分混匀,粉煤与粘结剂之间的作用力(啮合力)增强。脆性材质的粉煤粒度越小,成型难度反而越大,抗压强度越小;另外,粉煤粒度偏大,颗粒之间空隙较大,可容纳较多的类似“水泥”的生物质粘结剂,在一定压力压实所得型煤强度较高。可见,选用3~1.5 mm粉煤制备的型煤性能强度较佳,对实际生产具有一定的指导意义。

a,b.NaOH改性玉米秸秆型煤 c,d.NaOH改性葵花籽皮型煤 e,f.NaOH改性花生壳型煤

2 改性生物质型焦的性状研究

2.1 改性生物质型焦的SEM分析

NaOH改性玉米秸秆型焦、NaOH改性葵花籽皮型焦、NaOH改性花生壳型焦的SEM照片如图4所示。

由图4可知,改性生物质型焦表面质地均匀,同时显现许多大小不一的气孔,主要是热解过程中产生胶质体,裂解反应释放的大量挥发性小分子穿透胶质体逸出,型焦表面与内部呈现出许多大小不一的蜂窝状孔洞结构[23-25]。气孔的孔径、分布与壁厚取决于热解升温速率、热解温度、热解时间以及胶质体的性质[26],进而影响型焦的耐磨强度、抗压强度等。高温炭化后的型焦中未见纤维素类物质,可见,纤维素参与了结焦,与煤粒发生了协同作用[27],并共同构建炭质骨架[28],从而保证了型焦强度。

a,b.NaOH改性玉米秸秆型焦 c,d.NaOH改性葵花籽皮型焦 e,f.NaOH改性花生壳型焦

2.2 改性生物质型焦的性能强度

改性生物质型焦的抗压强度、跌落强度和机械强度如图5所示。

a~c.NaOH改性玉米秸秆型焦 d~f.NaOH改性葵花籽皮型焦 g~i.NaOH改性花生壳型焦

由图5可知,改性生物质型焦的性能强度整体优于相应的型煤。这是因为,煤粒和粘结剂在炭化过程中经过结晶、化学反应、熔融产生大量液相胶质体浸润煤粒,煤粒表面固化后产生结合力,这种牢固的化学作用力较型煤内部物理作用力强,它是型焦具有高强度的最主要因素[22]。不同改性生物质粘结剂制备的型焦性能强度随粉煤粒度的减小具有相同的变化趋势:(1)随着粉煤粒度减小,型焦的抗压强度总体上均降低,当粉煤粒度为3~1.5 mm时,抗压强度最高,NaOH改性葵花籽皮型焦、NaOH改性花生壳型焦的抗压强度能达4 000 N/个以上。(2)当粉煤粒度在3~0.1 mm范围内,型焦的跌落强度基本处在同一水平线,型焦保持较高的跌落强度,高达95%以上。这是因为,较大粒度粉煤的大空隙可能给粘结剂和煤粒的结合提供了一个场所,使分子之间发生充分键合[29],得到高强度型焦。当粉煤粒度<0.1 mm,NaOH改性玉米秸秆型焦、NaOH改性葵花籽皮型焦的跌落强度瞬间降低;当粉煤粒度<0.074 mm,NaOH改性花生壳型焦的跌落强度瞬间降低。这是因为,粒度较小的粉煤在热解过程中基本不能产生胶质体,惰性质点居多,透气性好,膨胀压力小,不利于粘结;也说明原煤过于细碎,降低了其粘结性和结焦性[30],起到瘦化作用。(3)当粉煤粒度在3~0.425 mm范围内,型焦的抗碎强度接近同一水平线,保持在80%附近;当粉煤粒度<0.425 mm,抗碎强度急剧降低至0,耐磨强度为100%。分析认为,型焦的机械强度主要与焦炭的气孔结构特征有关[31]。气孔大小不一、气孔壁薄厚分布不均,性能强度不高。当粉煤粒度减小,所得型焦的内部气孔结构不规整,严重影响到型焦的机械强度。可见,型焦机械强度优劣以粉煤粒度为0.425 mm为界限。综上,选用3~1.5 mm粉煤制备的型焦性能强度最佳。

3 结论

(1)粒度为3~1.5 mm粉煤与改性生物质粘结剂之间的作用力最强,所得2.5%NaOH改性玉米秸秆型煤的抗压强度约为4 000 N/个,2.0%NaOH改性葵花籽皮型煤和2.5%NaOH改性花生壳型煤的抗压强度约为3 000 N/个,跌落强度达50%以上,达到工业用型煤的标准。热解过程中大量挥发性气态小分子逸出,型焦表面与内部呈现出许多大小不一的蜂窝状孔洞结构。粉煤粒度在3~0.425 mm范围内,制备的型焦的抗压强度、跌落强度与机械强度均较高。

(2)型焦性能强度优劣以粉煤粒度为0.425 mm为界限,选择粒度为3~1.5 mm粉煤与改性生物质成型炭化最佳。

(3)在环保压力巨大的今天,清洁燃料——生物质型煤、型焦的生产应用是污染防治重要举措。本研究目前主要是实验室理论完善阶段,后期将逐步放大清洁燃料的制备,利用实验室中试粉煤成型机制备椭球状型煤,利用恒源煤化工有限公司成型设备——中天泰和成型机制备条状型煤,逐步扩大规模实现产业化。分别将实验室柱状型煤、椭球状型煤、工业生产条状型煤于铝甑干馏炉、公斤级兰炭实验炉及恒源煤化有限公司现有的倒阶梯型直立内热空腹炭化炉低温干馏制备型焦,重点考察放大生产后干馏温度、升温速率、成型压力、粉煤粒度、复合粘结剂配比等对型焦性能的影响,形成具有自主知识产权的基础研究和工程开发,建立固体废弃生物质利用-生物质粘结剂复配-粉煤成型炭化产业升级技术示范。