开孔形式对盘环形挡板汽提器特性影响的模拟分析

石孝刚,姜源,张梦轩,蓝兴英,高金森,张永民

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

催化裂化是重质油轻质化的重要工艺,而汽提器是催化裂化的核心装备之一[1]。在汽提器内,汽提蒸汽通过与催化剂颗粒接触,将颗粒间夹带以及颗粒内吸附的油气组分汽提出来,一方面可以提高轻质油收率,另一方面还可以避免再生器的热负荷过高[2]。因此,如何高效地将油气组分汽提出来,是衡量催化裂化汽提器性能的重要指标。

汽提过程是典型的气固相互作用过程。汽提蒸汽在汽提器内以气泡形式存在,其与催化剂颗粒之间的接触与气泡的尺寸和数量密切相关,气泡尺寸越小、数量越多,其所能提供的相界面积就越大,汽提蒸汽与催化剂颗粒之间接触得越充分,越有利于汽提过程的高效完成。通过在汽提器内设置内构件,可以强化气泡的破碎,同时可以引导气固两相在汽提器内进行充分接触,是将油气高效汽提出来的方法之一[3-4]。目前,汽提器内的内构件主要有盘环形挡板、环流形挡板与填料式挡板等几类。

高金森等[5]对比了空筒型汽提器与安装有盘环形挡板汽提器的气固流动特性,结果表明,相比于空筒型汽提器,盘环形挡板能够起到破碎气泡的作用,且能够引导气体与催化剂颗粒按照挡板形状进行重新分配,使得其在床层内曲折流动,增加了气固之间的接触机会,有利于汽提效率的提升。van Kleeck 等[6]考察了环流形挡板汽提器的流动特性,结果表明,通过安装环流形挡板,可以实现汽提蒸汽与催化剂颗粒的多级串联接触,提升汽提效率。卢春喜等[7]提出的环流形挡板汽提器可以将气体和催化剂颗粒分配至不同的环形空间进行流动,使气体与催化剂颗粒充分接触。刘梦溪等[8]针对环流形挡板的研究发现,颗粒由外环区域向内环流动的过程中,其水平方向的速度不仅可以在径向上强化气体与颗粒的混合接触,还可以对大尺寸气泡产生破碎剪切作用,从而增加了气固两相之间的接触,有利于汽提过程的进行。朱丙田等[9]设计了一种带有斜片的填料栅板式挡板,斜片可以改变气体和催化剂的流动方向,同时能够起到减小气泡尺寸的作用;此外,由于填料栅板将床层空间划分成不同的空间,可以实现不同空间内的多级多次汽提,增加气固两相的接触面积,进而强化汽提效果。

综上可见,不同类型的挡板均起到了破碎气泡、提高汽提蒸汽与催化剂颗粒接触的效果。然而,在强化汽提过程的同时,由于挡板对气固流动形成了阻挡,特别是对于工业上常用的盘环形挡板,气固难以穿越挡板,也带来了一系列问题。Yang等[10]研究了挡板流化床中的气固流动,观测到了挡板下方催化剂颗粒浓度低的现象,主要是由于挡板对流动产生了阻碍作用。梁咏诗[11]针对挡板流化床的研究结果表明,挡板对气固流动的阻碍导致挡板下方出现气相聚集停滞的“气垫”区,而油气长时间聚集容易在挡板下方缩合生焦。高金森等[12]的研究结果表明,挡板上方由于气相无法顺利穿过而易出现催化剂的失流化,导致汽提蒸汽难以与催化剂颗粒充分接触。面对日益重质化、劣质化的原料油,催化裂化汽提器内的催化剂颗粒间更易夹带及颗粒内更易吸附重质油气组分,如何进一步优化挡板的性能,进而强化油气的汽提过程,提高汽提效率,是一个亟待解决的问题。有学者报道了在挡板上设置下料管、旋转导流叶片以及三角形旋转叶片等实现催化剂导流,起到了改善催化剂颗粒流动、提高汽提效率的效果。然而,这些方式仅能对紧邻挡板的局部区域的颗粒流动进行改善,难以从根本上消除挡板对气固流动阻挡所产生的挡板下方的“气垫”现象以及挡板上方颗粒失流化的现象。

在挡板上进行开孔,合理降低气固流动阻力,对颗粒分布进行调整,是实现挡板性能提升的可靠途径。本文将采用计算流体力学(computational fluid dynamics,CFD)方法[10,13-17],结合欧拉双流体模型,以盘环挡板汽提器为例,对不同开孔形式的盘环挡板汽提器的颗粒流动与返混以及气泡特性进行数值模拟研究,以探寻可以提高挡板性能的优化的开孔形式。

1 数学模型

采用欧拉-欧拉双流体方法对盘环形挡板汽提器内气固流动进行模拟计算[15]。该模型将气固两相视作连续介质,颗粒相性质(压力、黏度、剪应力、剪切黏度等)由颗粒动理学理论来表征,气相与固相之间的作用力由曳力模型来描述。欧拉-欧拉双流体具体如下。

(1)控制方程

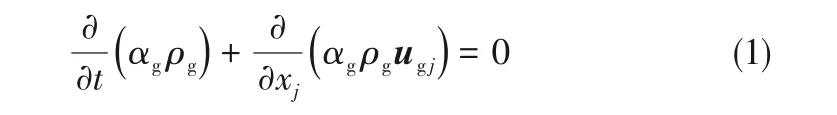

气相连续性方程如式(1)。

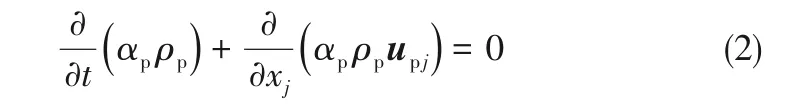

颗粒相连续性方程如式(2)。

气相动量方程如式(3)。

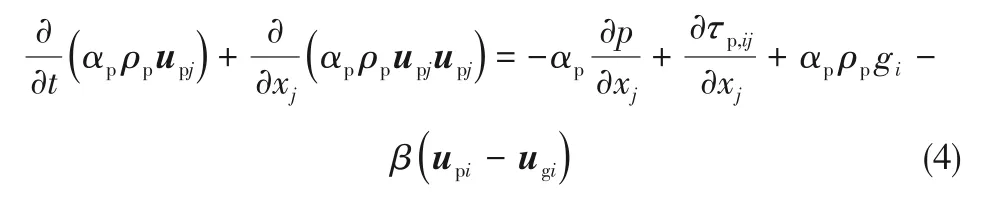

颗粒相动量方程如式(4)。

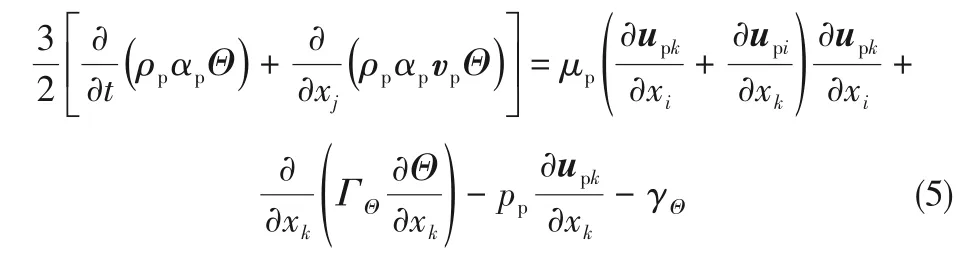

颗粒拟温度守恒方程如式(5)。

(2)本构方程

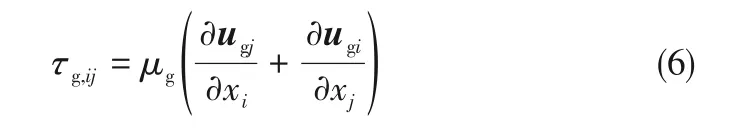

气相剪应力计算如式(6)。

颗粒相剪应力计算如式(7)。

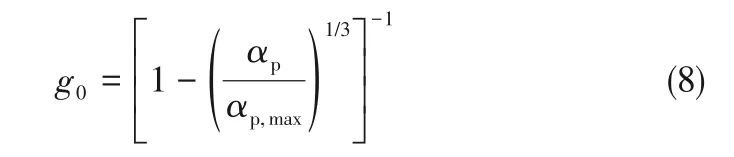

径向分布函数如式(8)。

颗粒相压力计算如式(9)、式(10)。

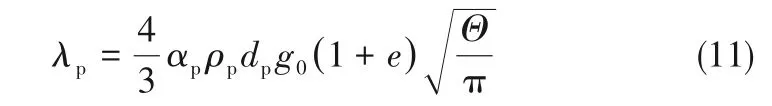

颗粒体相黏度计算如式(11)。

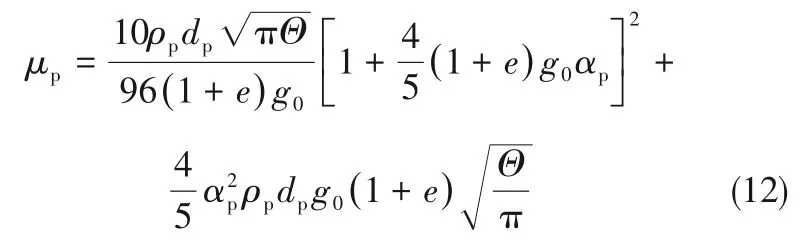

颗粒相剪切黏度计算如式(12)。

颗粒碰撞导致的颗粒拟温度耗散如式(13)。

颗粒拟温度的输运系数如式(14)。

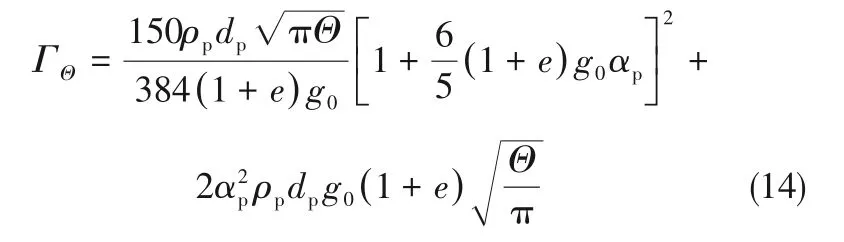

催化裂化装置所使用的颗粒属于Geldart A 类颗粒,汽提器通常采用的操作气速为0.1~0.3m/s,因此汽提器内的流动属于细颗粒的稠密鼓泡流动。在这类流动过程中,由于颗粒间存在较强的黏附力,颗粒容易发生团聚现象,使得气固两相间作用力降低,为此,研究者们采用了各种方法对曳力模型进行修正[5,12,15]。本文作者课题组[5,12,15]采用颗粒团聚物直径来修正曳力模型,通过实验测得的颗粒终端速度计算颗粒团聚直径,在颗粒和颗粒聚团两个尺度对曳力进行模型化,成功模拟了Geldart A类颗粒鼓泡床内气固流动。因此,本文将采用该曳力模型对盘环形挡板汽提器内气固流动进行模拟计算。以下为团聚修正曳力模型[式(15)~式(17)]。

2 模拟对象

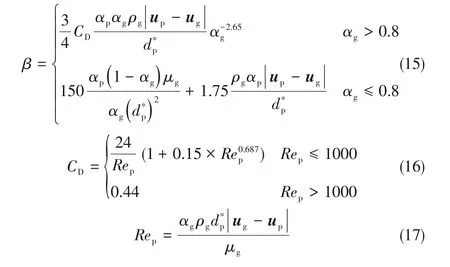

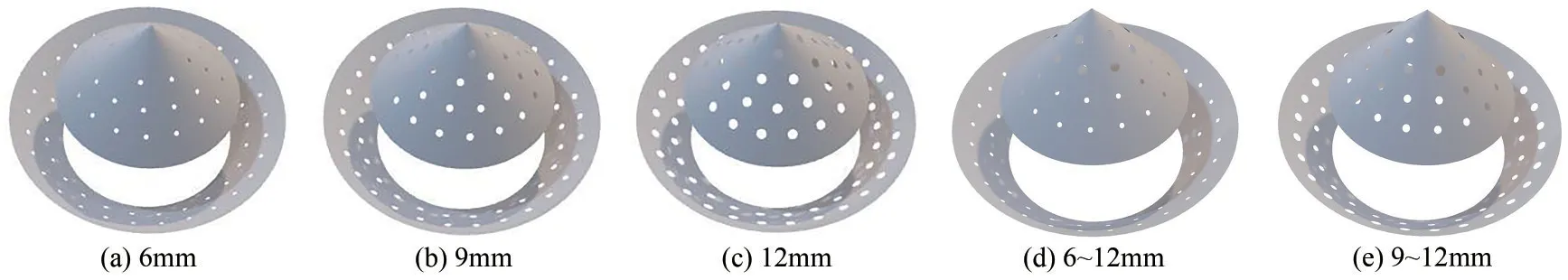

本文模拟对象为文献[11]中的冷模实验装置,该装置中的汽提器内径为0.376m,高为2.1m,在距床层底部0.1m 处安装有环形气体分布器,在气体分布器上部安装4对交错的盘形和环形挡板,盘环形挡板汽提器的结构如图1(a)所示。气体由底部向上流动,催化剂颗粒由顶部进入汽提器,从底部流出,气固两相逆流接触。本文主要研究开孔形式对盘环形挡板汽提器内气固流动状况的影响,盘形和环形挡板的结构和尺寸如图1(b)所示,其中盘形挡板上有四圈开孔,环形挡板上有两圈开孔。本文将对5 种开孔形式(工况a、b、c、d、e)的盘环形挡板汽提器进行模拟研究,如图2 所示,其中,工况a、b、c 为均匀开孔,所有开孔的尺寸相等;工况d、e为非均匀开孔。具体结构尺寸见表1。

图1 盘环形挡板汽提器结构和尺寸

图2 盘形和环形挡板开孔分布

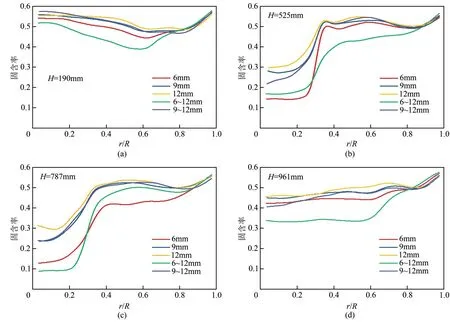

表1 盘环形挡板结构尺寸

实验所用FCC催化剂的颗粒密度为1500kg/m3,堆积密度为894kg/m3,颗粒平均粒径为68.9μm;实验所用气体为空气,其密度为1.225kg/m3,黏度为1.7×10-5kg/(m·s)。汽提器内初始床层高度为2.4m,颗粒藏量为248kg,操作气速为0.05~0.3m/s,颗粒循环量为30~80kg/(m3·s)。

在汽提器的模拟计算中,计算时间步长为0.001s,气体流经整个汽提器床层所需要的时间约为20s,为了得到更稳定的床层,共模拟流动时间为60s,在后续分析汽提器流动及气泡特性时,选取40~60s之间的数据进行分析。

3 结果与讨论

为了应对传统未开孔的盘环形挡板对气固流动的阻挡,本文提出了对挡板进行开孔,为气固两相穿过挡板提供流动通道,进而改善挡板对气固两相的阻挡作用。以下将通过对比盘环形挡板上有无进行开孔的颗粒流动特性,来说明开孔挡板在改善颗粒流动方面的优势;其次,通过对比不同的开孔形式,包括均匀开孔时的不同开孔尺寸以及非均匀开孔,来说明不同的开孔形式对颗粒流动特性和气泡特性的影响规律,进而为优选合适的开孔形式提供一定的理论指导。

3.1 盘环形挡板开孔与未开孔的对比

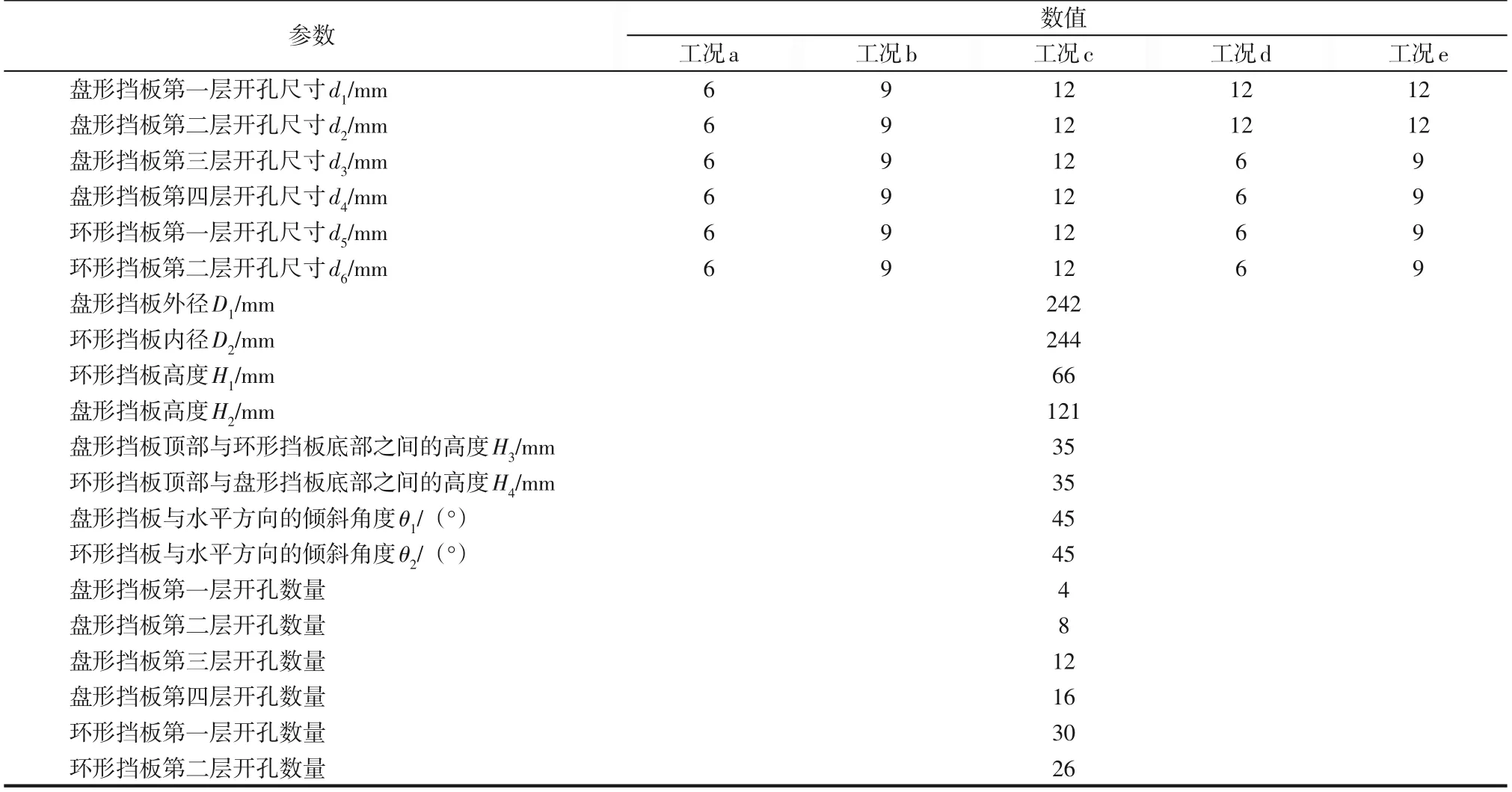

图3 对比了均匀开孔(12mm)与未开孔的盘环形挡板区域颗粒的速度矢量,其中蓝色表示低颗粒浓度,红色表示高颗粒浓度。由图3(a)可以看出,大量催化剂颗粒会沿着未开孔的盘形挡板与环形挡板的上侧往下运动,这是由于气相无法穿过挡板,难以与挡板上侧的颗粒进行充分接触,导致挡板上方的颗粒无法被流化,即固相处于失流化状态。而挡板上侧的颗粒与汽提蒸汽的接触不充分,对催化剂颗粒间夹带可颗粒内吸附的油气的汽提过程不利。此外,在未开孔的盘形挡板顶部以下以及环形挡板与汽提器边壁形成的空间内,仅有少量向下流动的颗粒,这是由于气相难以穿过挡板,无法携带颗粒进行运动,在这两处空间内形成“气垫”。一方面此“气垫”区域内主要是气相,基本没有固相,也即此区域内基本不存在汽提过程,难以实现汽提器空间的有效利用;另一方面,在此“气垫”区域,气相长时间停留,极易引起油气缩合生焦,降低催化裂化的轻质油品收率。

图3 颗粒速度矢量

由此可见,气固两相在盘环形挡板上下区域的上述流动状态使得气固两相在挡板附近的分布不均匀,限制了蒸汽与催化剂之间的相互作用,使得催化剂颗粒间夹带以及颗粒内部吸附的油气分子难以被汽提;同时在挡板下方“气垫”区域所产生的大量死区,既无法充分利用汽提器孔径,又使得油气长时间聚集在挡板下部,导致严重的油气分子缩合生焦。

由图3(b)可以看出,与未开孔的盘环形挡板相比,在挡板上开孔后,在盘形挡板上侧可以看到大量向上运动的颗粒,说明这些颗粒会被穿孔而过的气体携带,进而与气体产生充分的接触,有利于汽提过程;在盘形挡板以下、环形挡板以上的区域内,颗粒形成涡旋运动,这是因为颗粒在被气体携带往上运动时撞击到盘形挡板的未开孔位置而被弹回。在环形挡板与汽提器边壁形成的空间内,一部分颗粒被气体携带穿孔而上行,也有一小部分向下运动的颗粒,这是由于这部分在撞击到倾斜的环形挡板的未开孔位置后而被弹回。对比来看,开孔挡板可以引导催化剂颗粒与汽提蒸汽在汽提器内的曲折流动,进而提高气固之间的充分接触且充分利用汽提器空间;此外,开孔的存在能确保气固可以顺利穿过挡板,减少了“气垫”区域,进而可以在一定程度上避免了油气在挡板下方的长时间聚集生焦,同时可改善挡板上侧的颗粒失流化程度,促进汽提蒸汽与催化剂的充分接触。因此开孔后的盘环形挡板更有利于汽提过程,且可充分利用汽提器空间。

3.2 盘环形挡板不同的开孔形式

汽提器中发生的汽提过程取决于催化剂和汽提蒸汽的接触情况,而催化剂颗粒在汽提器中的分布特点可以反映催化剂和汽提蒸汽的接触情况,而这与挡板及其开孔的结构特点密切相关。此外,在汽提过程中,夹带在催化剂颗粒之间以及吸附在颗粒孔道内的油气分子被蒸汽所置换,而在汽提器内,蒸汽是以气泡形式与催化剂颗粒进行接触,气泡所能提供的用于蒸汽与催化剂颗粒相接触的相界面积与气泡的尺寸和数量密切相关。挡板及其开孔的存在会影响气泡的破碎效果,进而会对汽提过程产生影响。为此,以下将对不同开孔形式下的催化剂颗粒分布特性与气泡特性进行研究,为优选适宜的挡板开孔形式提供理论指导。

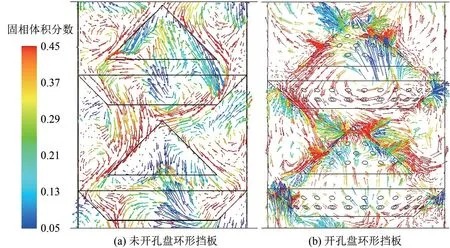

图4 展示了催化剂颗粒的体积分数分布。由图4(a)的颗粒体积分数瞬时分布可以看出,在每一种开孔形式下,汽提器内均能预测到颗粒在汽提器内的非均匀分布特点,而这也是影响催化剂与汽提蒸汽进行接触的主要因素。当盘形挡板和环形挡板都进行均匀开孔时(6mm、9mm、12mm),较小的开孔尺寸下,汽提器内出现了大量低颗粒浓度区,说明颗粒分布不均匀;当开孔尺寸增加时,低颗粒浓度区减少,使得颗粒分布更加均匀。相比而言,在非均匀开孔的条件下,只增加盘形挡板顶部的开孔尺寸(6~12mmvs.6mm,9~12mmvs.9mm),也会在一定程度上改善颗粒分布的均匀性,且9~12mm 的非均匀开孔形式能达到或接近12mm 的均匀开孔时的颗粒分布均匀性。

图4 颗粒体积分数分布云图

由图4(b)颗粒体积分数的时均分布可以看出,盘形挡板和环形挡板下方均有一定的区域颗粒相体积分数较低、气相体积分数较高,产生“气垫”;与之相对,盘形挡板和环形挡板上方均有一定的区域颗粒相体积分数较高、气相体积分数较低,气相穿过挡板的流动动能不足以使得挡板上方的颗粒进行充分流化,导致颗粒产生一定的失流化现象。当盘形挡板和环形挡板都进行均匀开孔时(6mm、9mm、12mm),开孔尺寸增加可以使得挡板下方“气垫”区域减小且挡板上方颗粒流动特性得到改善,颗粒在挡板上方的沉积现象减弱,颗粒分布更加均匀。这是因为增加开孔尺寸时,可以使气体更加均匀地穿过挡板,而不至于在挡板下方聚集产生“气垫”;同时,穿过挡板气体能够携带挡板上方的颗粒进行流动,减少颗粒在挡板上方的沉积,进而改善挡板上方的颗粒流动特性,使颗粒分布更加均匀,有利于气固两相接触,进而有利于提高汽提效率。相比而言,在非均匀开孔的条件下,单纯增加盘形挡板顶部的开孔尺寸时(6~12mmvs.6mm,9~12mmvs.9mm),挡板下方“气垫”区域的颗粒体积分数会有所增加;同时,挡板上方靠近盘形挡板顶部附件的颗粒流化特性有所改善。但与6mm 的均匀开孔形式相比,6~12mm 的非均匀开孔形式中,“气垫”区域的面积并不会减少,且挡板上方顶部以外其他区域的颗粒流化特性基本没有改善。从增加“气垫”区域的颗粒体积分数与改善挡板上方靠近盘形挡板顶部附件的颗粒流化特性来看,9~12mm 的非均匀开孔能达到或接近12mm 的均匀开孔时的效果。

图5展示了不同开孔形式下床层密度沿汽提器高度的分布情况。由图中可以看出,在盘形挡板存在的区域内,在每一种开孔形式下,床层密度沿汽提器高度均呈现出波动的特点,这是因为挡板可以改变颗粒的流动形态。当盘形挡板和环形挡板都进行均匀开孔时(6mm、9mm、12mm),开孔尺寸增加会抑制挡板区域床层密度的波动程度,表明开孔尺寸越大,颗粒沿汽提器高度分布越均匀。在非均匀开孔形式下,床层密度的波动程度与挡板顶部和挡板其他位置处孔径的相对大小密切相关。在6~12mm的非均匀开孔形式中,挡板顶部和挡板其他位置处孔径相差6mm,而在9~12mm的非均匀开孔形式中,挡板顶部和挡板其他位置处孔径相差3mm,说明6~12mm的开孔形式更容易引起流动阻力的剧烈波动。也正因如此,该种开孔形式下的床层密度波动程度更高。由图5可以看出,在改善床层密度沿汽提器高度的均匀分布方面,9~12mm的非均匀开孔能接近12mm的均匀开孔时的效果。

此外,由图5还可以看出,挡板开孔尺寸增加时,床层的密度也呈现出增加的趋势。当开孔尺寸减少或未开孔时,挡板的存在使得气相的流动横截面积较小,气相在流经挡板时的速度会突然增加,迅速夹带颗粒离开床层,因此床层密度较低。9~12mm 的非均匀开孔与12mm 的均匀开孔的床层密度分布比较接近。

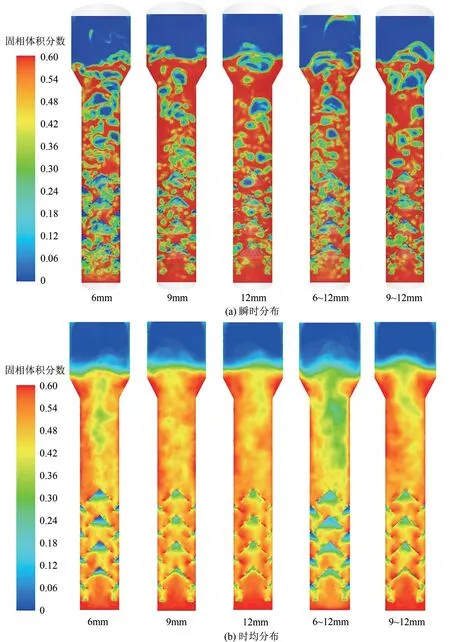

图6展示了汽提器内不同开孔形式的盘环形挡板区域固含率的径向分布。本文选取了距离气体分布器4 个不同高度位置处的横截面进行统计分析,分别是H=190mm、525mm、787mm、961mm。其中,H=190mm 和H=961mm 两个高度的位置特点是,它们的横截面位于盘形挡板下方和环形挡板上方;H=525mm 和H=787mm 两个高度的位置特点是,它们的横截面穿过盘形挡板。由图6可知,在每一种开孔形式下,靠近汽提器中心位置处的固含率较低,而靠近汽提器边壁处的固含率较高,这一现象也可从图4(b)中看出,这一现象也与未安装任何内构件的气固流化床中的颗粒分布特性类似[12]。这是由于汽提器中心位置处的阻力较小,气相更易在中心位置处流经反应器,说明盘环挡板难以彻底消除由于汽提器边壁的约束效应所引起的边壁处气固两相接触不充分的本征特性。当盘形挡板和环形挡板都进行均匀开孔时(6mm、9mm、12mm),随着开孔尺寸增加,远离汽提器边壁处的颗粒体积分数增加,这是由于开孔尺寸增加时,气固两相流经挡板的阻力下降,颗粒更易被气相携带,使得颗粒在径向上的分布更加均匀;在非均匀开孔形式下,由于6~12mm 的开孔形式会引起阻力的剧烈波动,导致颗粒在径向上的分布均匀性比均匀开孔时(6mm)变差;而9~12mm 开孔形式与均匀开孔(9mm)相比,颗粒的径向分布均匀性有一定的改善。

图6 不同开孔形式的盘环形挡板区域固含率的径向分布

此外,由图6 还可以看出,在盘形挡板区域(H=525mm和H=787mm两个高度的横截面处),与该横截面处其他位置相比,紧邻盘形挡板下方区域(r/R=0~0.2)的颗粒体积分数最小,甚至会出现几乎没有颗粒的现象(6mm开孔形式),这是由于盘形挡板顶部对流体的流动产生了阻挡,使得气相不易穿过盘形挡板顶部而在其下部聚集,气相不流动时又难以携带颗粒,进而在盘形挡板顶部下方区域形成“气垫”,油气在此“气垫”区域长时间聚集容易引起油气的缩合生焦,严重影响汽提器的性能。从图4可以看出,均匀开孔时的开孔尺寸增加可以提高盘形挡板顶部下方区域的颗粒体积分数,这是由于开孔尺寸增加时气相流动阻力下降,可以携带更多颗粒穿过盘形挡板顶部,进而减少盘形挡板顶部下方区域油气的聚集,可以在一定程度上抑制油气的缩合生焦。

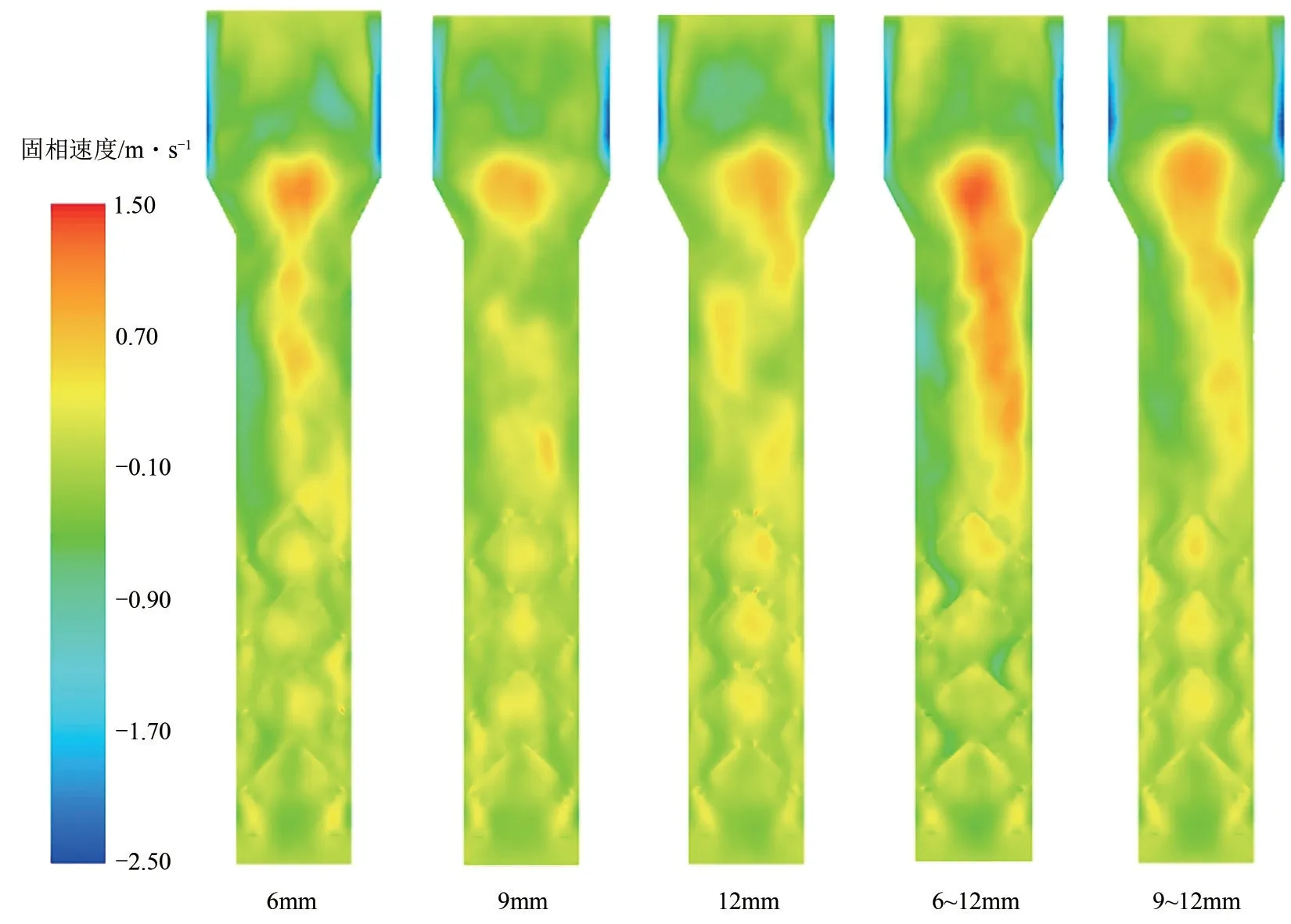

图7 为不同开孔形式下颗粒速度的分布情况,可以看出,当盘形挡板和环形挡板都进行均匀开孔时(6mm、9mm、12mm),随着开孔尺寸增加,颗粒向上运动的区域增加,考虑到颗粒的整体流动是向下的(颗粒由顶部流入、底部流出),说明颗粒的上下往复运动更加强烈,气固两相可以有更充分的时间进行接触。在非均匀开孔形式下,盘形挡板顶部附近的颗粒运动情况得到改善,且9~12mm的非均匀开孔形式能达到或接近12mm的均匀开孔时的颗粒速度分布。

图7 颗粒速度分布云图

通过以上分析可知,在均匀开孔的形式下,增加盘环形挡板均匀开孔的孔径时,可以使催化剂颗粒的轴向(沿汽提器高度)与径向分布更加均匀,颗粒的上下往复运动更加剧烈,有利于提高汽提蒸汽与催化剂颗粒之间的充分接触,从而使汽提蒸汽在汽提段内被利用的更加充分,提高汽提效率;此外,增加盘环形挡板均匀开孔的孔径还可以降低盘形挡板顶部下方区域的“气垫”现象,使油气、蒸汽与催化剂更加顺畅地流经盘形挡板底部,可以在一定程度上化解气相的聚集,进而可以抑制油气缩合生焦,改善汽提器的性能。相比而言,在非均匀开孔的形式下,通过增加盘形挡板顶部的开孔尺寸,也能在一定程度上改善颗粒分布与气固两相接触,且9~12mm 的非均匀开孔可以达到或接近12mm的均匀开孔的气固两相接触效果。

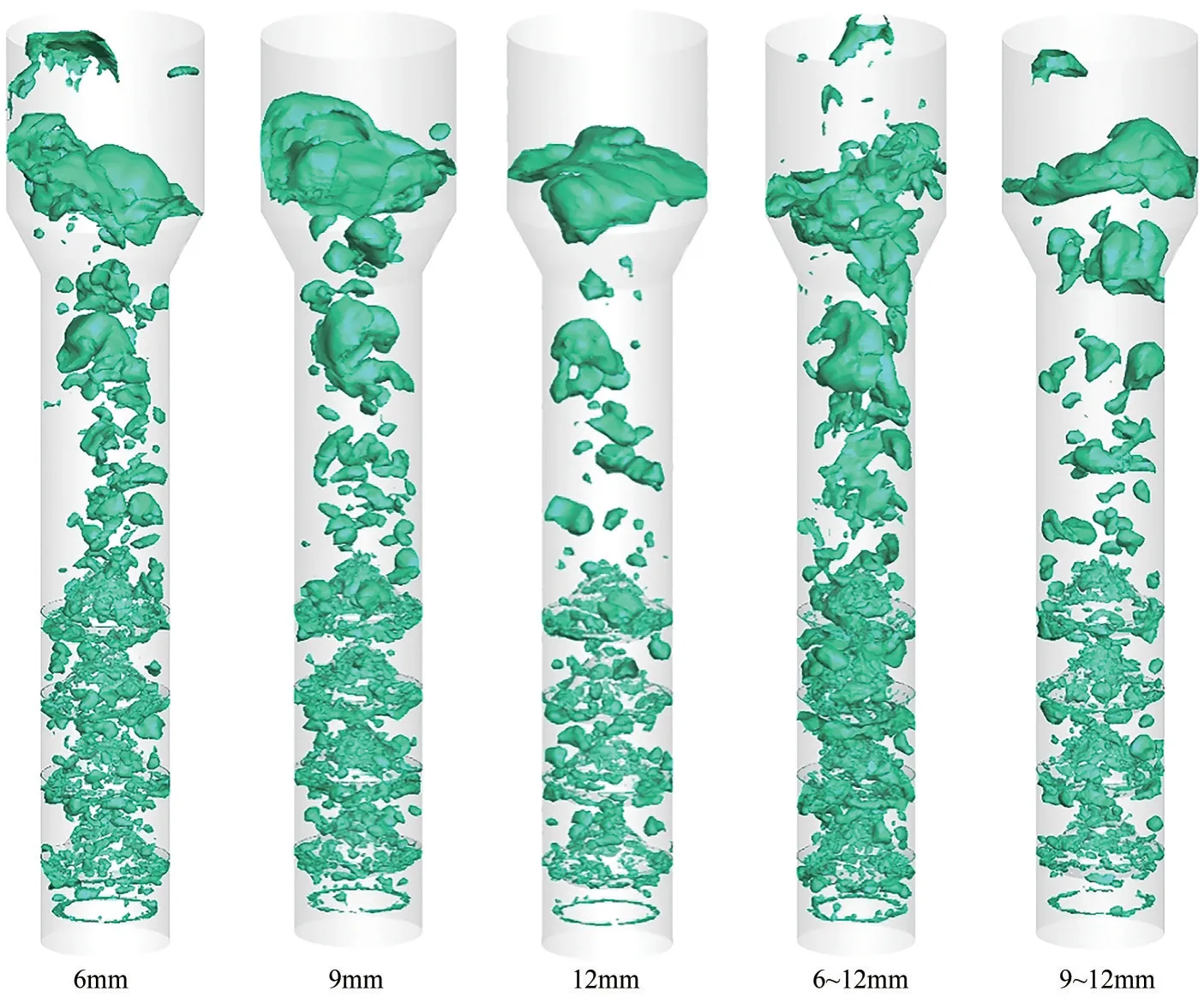

图8 展示了不同开孔形势下气泡的三维分布。由图中可以看出,在每一种开孔形式下,气泡都呈现出多种多样的几何形状,且挡板区域的气泡尺寸更小,而在远离挡板区域的气泡尺寸较大,说明挡板的存在起到了破碎气泡的作用。此外,由图8还可以看出,当均匀开孔和非均匀开孔的开孔尺寸增加时,汽提器内更容易出现较大的气泡,且气泡所占的体积有所减少。这是由于在较小的开孔尺寸下,小孔会对流经的大气泡进行切割破碎,更易破碎成数量更多的小气泡;而在开孔尺寸增加时,气相流通阻力减小,流经小孔的气泡更不容易被破碎。

图8 不同开孔形式的汽提器内气泡的分布

图9展示了不同开孔形式下汽提器内的气泡尺寸分布;表2统计了汽提器内的气泡平均尺寸及其数量。可以看出,挡板的开孔尺寸增加时,气泡平均尺寸增加,气泡的尺寸分布变宽,气泡的数量减少,且气泡所占的总体积减小。经过计算,与6mm的均匀开孔形式相比,12mm的均匀开孔形式下气泡总体积减少11%,气泡所能提供的相界面积减少15%。从这一方面考虑,开孔尺寸增加对汽提过程或有所不利。而同样与6mm 的均匀开孔形式相比,9~12mm的非均匀开孔形式下气泡总体积减少10%,气泡所能提供的相界面积减少11%,比12mm 的均匀开孔形式更佳。如前所述,9~12mm的非均匀开孔形式同样可以在很大程度上改善催化剂颗粒流动的均匀性,可以达到或接近12mm的均匀开孔形式的颗粒分布均匀性。

表2 不同开孔尺寸对气泡直径及数目的影响

图9 不同孔径开孔盘环形汽提器内气泡尺寸及数目分布

因此,综合颗粒流动的均匀性与汽提蒸汽与催化剂颗粒之间的接触效果,9~12mm的开孔形式是一个比较优良的开孔形式。

4 结论

采用欧拉双流体模型(TFM)对放置有不同开孔形式的盘环形挡板的汽提器气固流动进行了模拟研究,分析了开孔形式对催化剂颗粒分布均匀性的影响规律,并对不同开孔形式下的气泡分布及其尺寸、数量等进行了定量计算,得到以下结论。

(1)盘环形挡板上的开孔尺寸增加时,气相的流动阻力下降,更易携带颗粒穿过盘环形挡板,从而使盘形挡板顶部以下的“气垫”区域有所减少,使颗粒在盘环形挡板附近进行更加均匀地分布。

(2)盘环形挡板上的开孔尺寸增加时,催化剂颗粒床层密度增加,且沿汽提器高度的波动幅度减小,即颗粒沿汽提器高度分布更加均匀,有利于气固之间的平稳、均匀接触,进而有利于汽提过程。

(3)盘环形挡板上的开孔尺寸增加时,汽提器内的气泡尺寸增加,气泡数量减少,气泡的总体积与所能提供的相界面积减少,这对汽提过程有一定的不利影响。

综合考虑到催化剂颗粒流动的均匀性分布、汽提蒸汽与催化剂颗粒之间的接触效果,在本文的研究范围内发现在盘形挡板顶部附近开孔12mm、其他区域均匀开孔9mm 的非均匀开孔形式更加有利于汽提器性能的改善。

符号说明

CD—— 颗粒-流体间曳力系数

Re—— 雷诺数

d—— 直径,mm

—— 催化剂当量直径,μm

e—— 碰撞恢复系数

g—— 重力加速度,m/s2

g0—— 径向分布函数

p—— 压力,Pa

t—— 时间,s

ug—— 表观气速,m/s

umf—— 最小流化速度,m/s

up—— 颗粒相速度,m/s

v—— 速度矢量,m/s

x——x方向坐标

α—— 颗粒体积分数

β—— 气相和颗粒相之间的动量交换系数

γ—— 颗粒碰撞导致的颗粒拟温度耗散,kg/(m·s3)

λp—— 固体热导率,W/(m·K)

μ—— 黏度,Pa·s

ρ—— 密度,kg/m3

Θ—— 颗粒拟温度,m2/s2

τ—— 剪切应力,Pa

ΓΘ—— 颗粒拟温度的输运系数,kg/(m·s)

下标

g—— 气相

i—— 坐标方向,或组分

j—— 坐标方向,或组分

k—— 坐标方向,或组分

max—— 最大值

p—— 颗粒相