齿轮齿条转向机构辅助评估系统的设计与开发*

陶 勇,褚长勇,高泽峰,杨爱喜,吴 欣,万民伟

(1.杭州职业技术学院 吉利汽车学院,浙江 杭州 310018;2.杭州电子科技大学 机械工程学院,浙江 杭州 310018;3.华立集团 浙江宝琪汽车有限公司,浙江 杭州 311121;4.杭州世宝汽车方向机有限公司,浙江 杭州 310018)

0 引 言

从汽车发展历程来看,作为汽车上的关键零部件,转向机构经历了多种演变,而齿轮齿条式转向机构无疑是其中最典型的一种。

如果齿轮齿条的设计存在缺陷,在极端工作条件下,就无法满足转向机构的静扭强度、冲击强度等方面的要求,严重影响行车的安全。传统的强度校核方法建立在材料的弹性假设基础之上,其评估结果不准确,且试验耗时长、费用高。而借助于有限元分析技术的转向机构虚拟评估方法则可以完全解决上述问题。该方法为转向机构在极限工况下的性能评估提供了一种解决途径。

张松青等人[1]分析了齿轮齿条转向机构的主要结构特点,并对齿轮齿条转向机构的参数进行了优化,改善了齿轮齿条转向机构的承载能力。为了对齿轮的啮合过程进行研究,LIN T等人[2]采用显示、隐式动力学和静力学方法,分别对齿轮齿条转向机构进行了仿真计算。借助于接触动力学方法,唐进元等人[3]深入分析了齿轮啮合过程中轮齿的接触冲击现象,得到了轮齿最大接触应力点的分布数据。肖前进等人[4]通过改变不同齿面摩擦及材料弹塑性参数,得到了不同参数条件下的齿面应力分布状况。VISHWAKARMA B等人[5]通过改变齿宽参数,得到了齿宽和齿根弯曲的应力关系。

有限元技术的应用为转向机构的设计提供了一种快速有效的性能评估手段。但是在齿轮齿条转向机构实际设计校核过程中,由于受到评估目标、评估准则、建模效率等因素的影响,难以形成一个标准的统一的仿真方案,这给转向机构的设计和仿真带来较大的困扰。因此,开发一种自动化、智能化的转向机构性能评估系统非常有必要。

在仿真建模自动化、智能化的研究方面,诸多学者已取得了显著进展。马沁怡[6]对基于KBE的快速有限元分析法进行了深入的研究,提出了一种新的方法,并借此在设计/分析环节完成了对数据、知识、信息的有机集成,提高了产品设计/分析过程中知识的重用度。WRIGGERS P等人[7]提出了一种修正性算法和案例检索算法,并且借此对系统模型进行了重新设计。郑国君[8]基于知识工程,提出了一种CAE后处理软件平台的设计方法,采用该方法可以提高产品的分析效率。程中娜[9]通过构建有限元案例库,并结合有限元技术,实现了有限元分析前处理过程的智能化。

准静态大扭矩测试是转向机构测试的极限工况之一,是实验室环境测试汽车转向机构性能的关键测试项目。因此,本文针对齿轮齿条转向机构在重载极限工况下,静扭工况的性能评估问题,基于知识推理相关理论,构建转向机构三元组知识表达模型,并采用基于逻辑的正向推理策略,完成转向机构仿真模型的智能配置生成;同时,结合面向对象技术对转向机构仿真流程、经验、知识进行封装,以实现转向机构辅助评估系统的智能设计开发,提高转向机构的设计仿真效率。

1 转向机构辅助评估系统功能设计

在已有的转向机构设计、分析经验的基础上,笔者提出了这套转向机构辅助评估系统;通过智能配置其仿真模型方案(包括力学模型建立、结构离散、分析求解及结果后处理等),并定制其仿真建模流程,以提高转向机构仿真建模的效率。

转向机构辅助评估系统功能设计模型如图1所示。

图1 转向机构辅助评估系统功能设计模型

系统功能层是系统功能实现的核心,功能层的设计主要包括以下两项关键技术:

(1)基于物理模型的仿真方案的智能配置技术。即运用对象-属性-结构三元组知识表达模型,来描述转向机构的物理模型结构事实,并采用基于逻辑的推理规则,将其映射为对象-方法-属性三元组表达的仿真模型;

(2)仿真建模分析流程自动化技术。即采用面向对象有限元仿真流程定制开发技术,基于.NET框架,开发仿真建模流程的自动化系统;该系统具有与有限元软件的深度交互功能,从而实现齿轮齿条转向机构的自动仿真建模。

2 基于物理模型的仿真流程规划

2.1 齿轮齿条式转向机构简介及物理模型

汽车齿轮齿条转向机构由1个齿轮轴和1个齿条组成,当汽车方向盘转动时齿轮轴跟着一起转动,从而带动齿条直线运动,齿条再带动汽车转向横拉杆运动,从而实现汽车转向[10,11]。

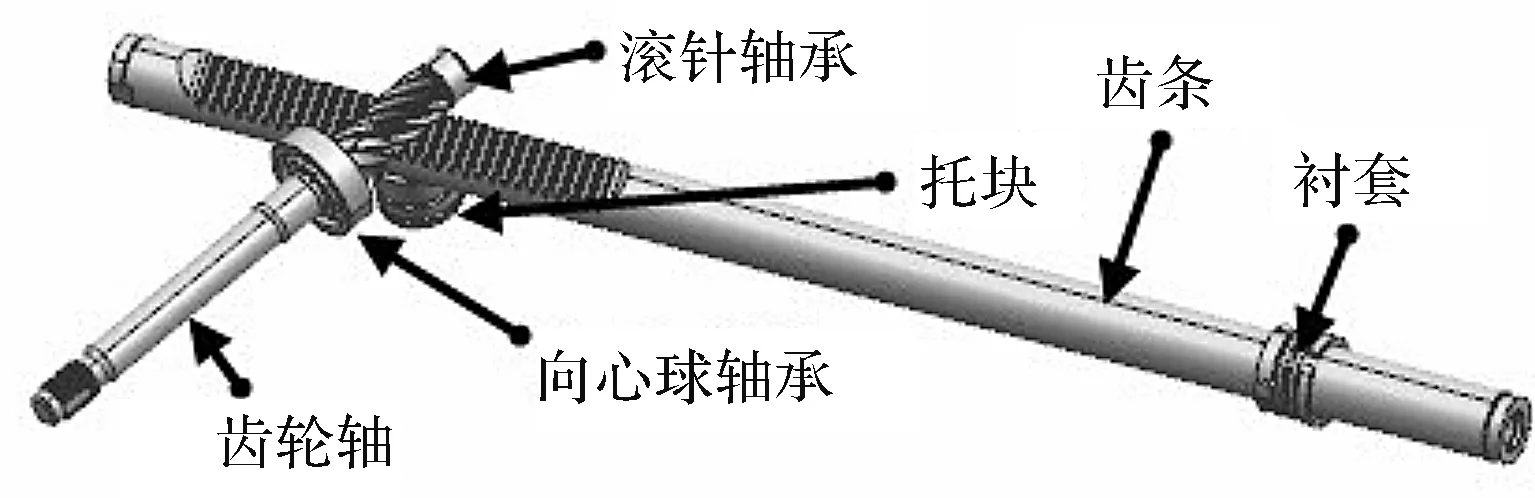

齿轮齿条转向机构结构如图2所示。

图2 齿轮齿条转向机构结构图

传统的汽车齿轮齿条转向机构主要是由齿轮轴、转向齿条、转向机构壳体和其他零部件构成。通过分析转向机构结构特点,可分解抽象出齿轮齿条啮合物理模型和壳体物理模型。

齿轮齿条啮合物理模型如图3所示。

图3 齿轮齿条啮合物理模型

齿轮齿条啮合物理模型主要用于传递扭矩,为轴承、托块提供支撑。

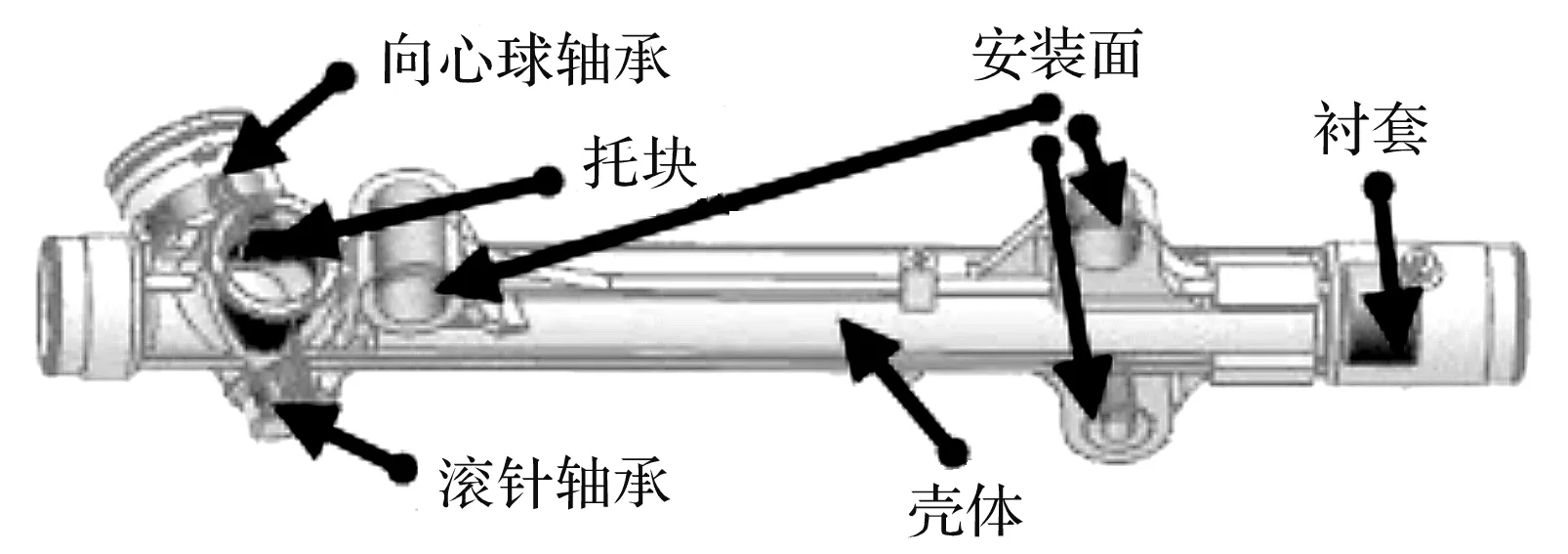

齿轮齿条转向机构壳体物理模型如图4所示。

图4 齿轮齿条转向机构壳体物理模型

壳体物理模型主要用于支撑齿轮齿条啮合机构,并提供保护作用,同时为各轴承、托块、衬套提供支撑作用;安装脚内孔面用于转向机构的固定安装。

2.2 转向机构物理模型知识的表达

转向机构物理模型知识的表达是将其装配关系、设计参数等结构事实用逻辑语义进行表示,采用有效的表达结构,物理地表示并存储到计算机中,构建其表达语义网,以便灵活地操作所存储的知识。

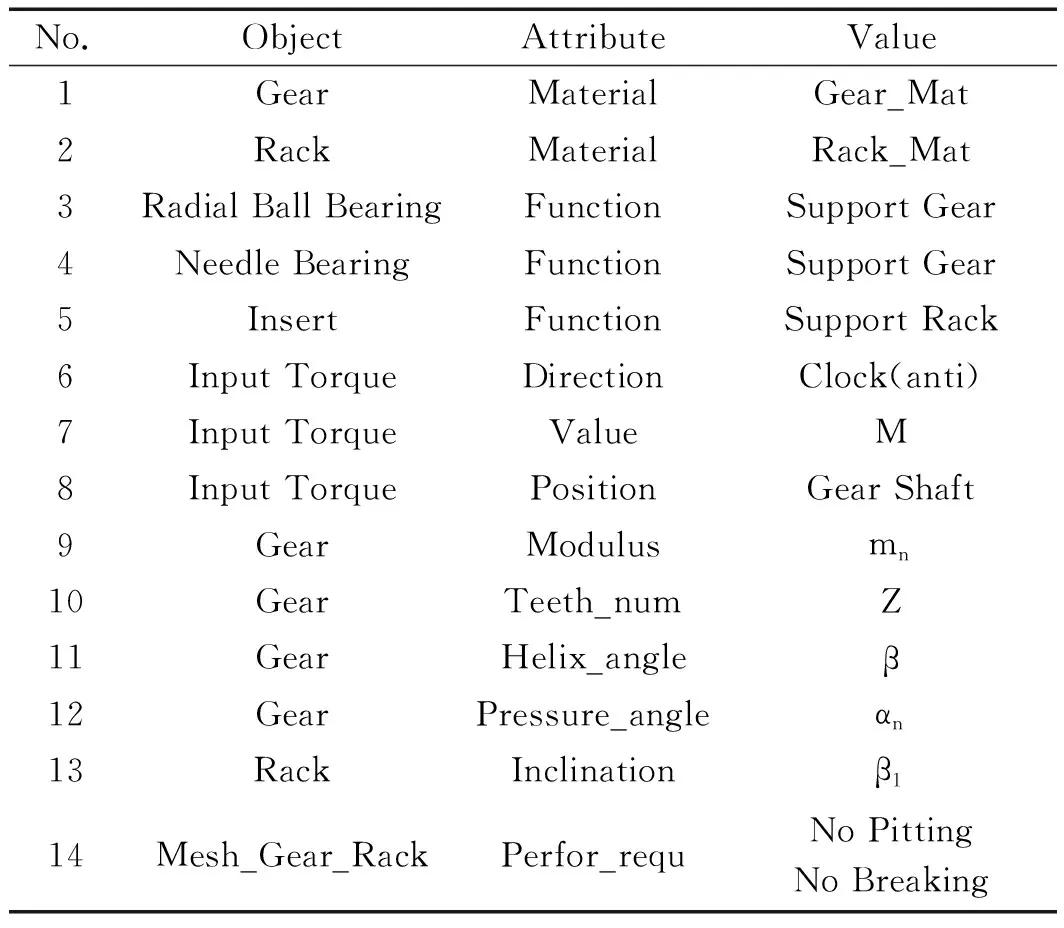

齿轮齿条啮合物理模型语义网知识OAV如表1所示。

表1 齿轮齿条啮合物理模型语义网知识OAV

壳体物理模型语义网知识OAV如表2所示。

表2 壳体物理模型语义网知识OAV

根据转向机构结构特点,笔者采用对象-属性-值三元组(OAV, object-attribute-value triple)来表示其物理模型结构事实知识,并将OAV三元组所表达的语义知识转化为计算机可识别代码。

该代码的表达方式模板结构如下:

( defmodule OAV (export deftemplate oav ) )

( deftemplate OAV: : oav

( multislot object ( type SYMBOL) )

( multislot attribute ( type SYMBOL ) )

( multislot value ) )

2.3 仿真模型知识库的表达

仿真模型知识库主要表达如下信息:单元格信息、零件材料属性、载荷信息、边界约束信息、分析类型和相关评估准则。

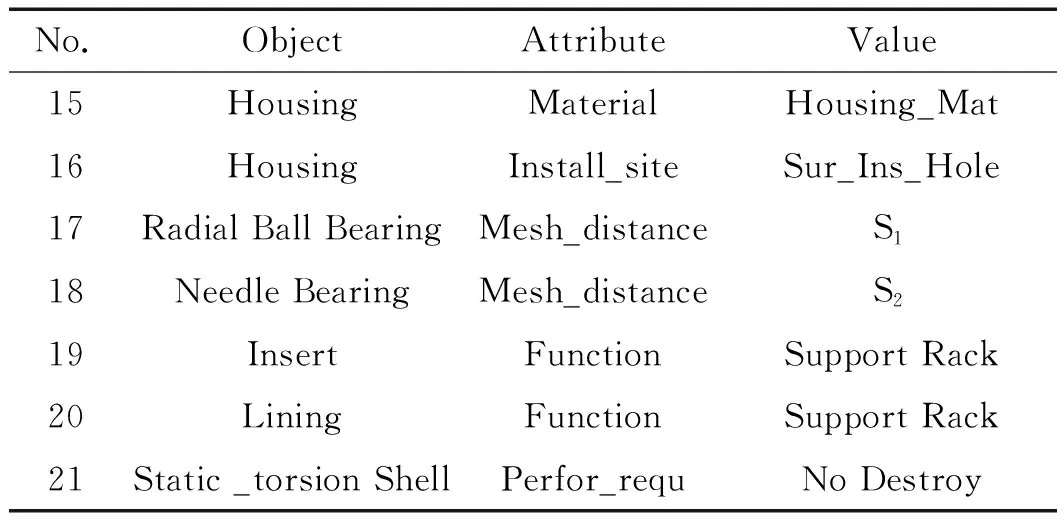

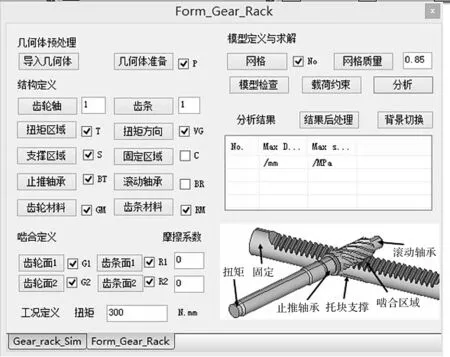

齿轮齿条啮合仿真模型语义网知识OAV如表3所示。

表3 齿轮齿条啮合仿真模型语义网知识OAV

壳体仿真模型语义网知识OAV如表4所示。

表4 壳体仿真模型语义网知识OAV

2.4 知识推理

转向机构从物理模型知识到仿真模型知识的映射转换有着逻辑清晰、关系明确的特点。如对于转向机构齿轮齿条的啮合仿真分析中,需要根据轴承类型等结构知识来确定其边界条件,该过程涉及多条规则:

(1)如果零件1是滚针轴承,约束径向增长;(2)如果零件2是向心球轴承,那么约束径向增长和沿轴向滑动;(3)如果零件3是齿条托块,那么产生对称约束(仅允许沿曲面滑动)。

故笔者构建基于OAV三元组知识表达方式的规则库,采用IF P THEN Q产生式的规则表达方式(其中:P—规则前提事实,即为转向机构物理模型结构事实;Q—结论事实,即为转向机构仿真模型解决方案事实)。

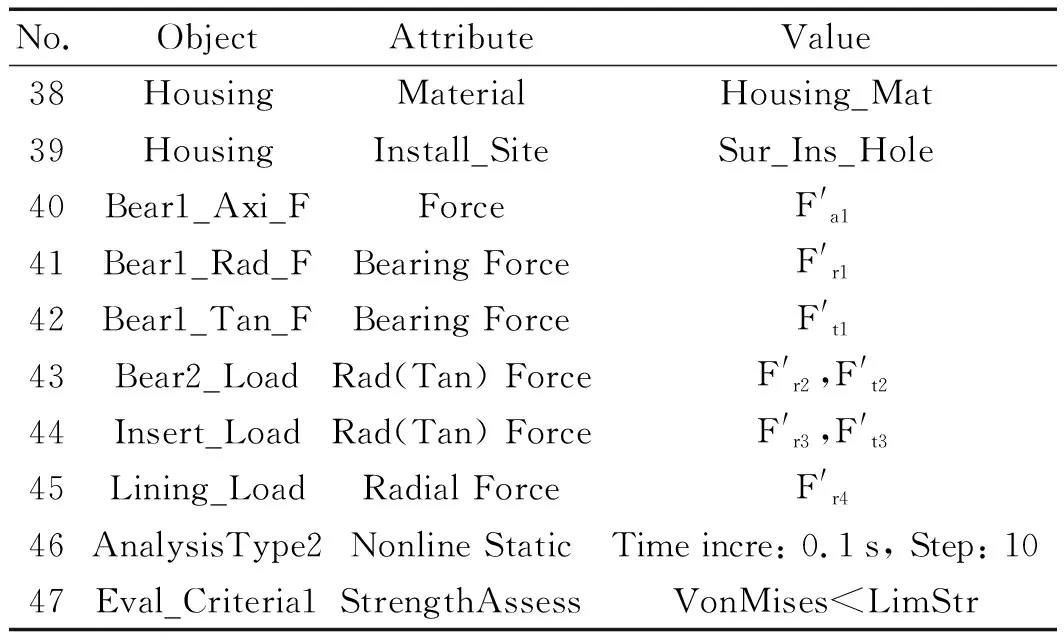

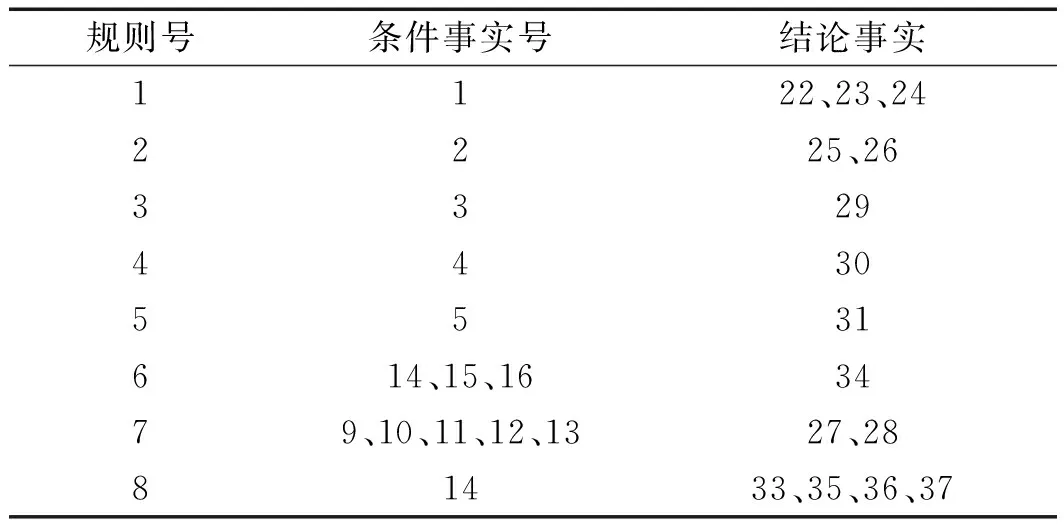

齿轮齿条啮合仿真规则知识库如表5所示。

表5 齿轮齿条啮合仿真规则知识库

壳体仿真规则知识库如表6所示。

表6 壳体仿真规则知识库

由表5和表6可以看出:壳体力学模型的建立与转向机构结构设计及齿轮齿条设计参数有关,故事实27、28既是齿轮齿条啮合仿真的结论事实,又是壳体仿真的前提事实。

知识的推理过程即为根据一定的规则,按照一定的策略,推理出所对应的结论。OAV三元组的知识表达方式构建了转向机构结构仿真过程的事实库和规则库,故可根据用户层输入的物理模型信息遍历规则库正向推理出仿真模型信息,从而实现仿真方案的智能配置。

规则库的适用性取决于规则的完备性,规则逻辑越清晰、条目越完备,则规则库适用性越高。通过对多型号产品的分析,不断积累和完善其规则库,便可实现转向机构行业物理模型规则库的动态更新。

3 基于面向对象的仿真流程自动化

面向对象方法是一种基于结构分析的,以分析数据为核心的程序设计方法[12-14]。其核心思想是将实体的属性(数据)和方法(行为、功能)封装于对象中,并抽象为类。通用CAE分析流程通常包括前处理、求解计算、后处理3个环节[15],对各环节进行流程细化,并分析各子流程之间的关联性,即可抽象出有限元建模分析主要的对象类。

仿真建模流程自动化系统框架模型如图5所示。

图5 仿真建模流程自动化系统框架模型

由图5可以看出:为了便于项目管理,几何体信息的管理及建模分析流程的控制还需包括GUI、Application、Object、FEA Plateform、Solver、Input、Output等对象类。下面笔者仅对部分重要类进行具体阐述:

GUI。系统图形用户界面,使用者通过该界面实现与CAE平台的交互,实现流程自动化;

Input。系统数据输入模块,进行载荷的输入或提取计算,并访问材料数据库以定义材料,实现流程自动化系统与有限元软件输入数据的传输过程;

Application。有限元分析类,管理有限元分析的所有信息,控制系统与CAE平台之间的通信;

Object。面向产品对象类,有限元分析直接面向的几何体,对几何体有限元流程和信息进行控制管理。

该框架模型通过对有限元分析各对象类的层次划分及类之间关联、泛化关系的表达,简单描述了系统的宏观抽象框架,对象主要属性均已列出,对象方法的详细设计则需对其进行再细化分析。

为了简化起见,上述模型中只列出网格对象方法。Application类中集成了有限元分析基本流程命令,各流程抽象类作为其成员函数封装调用;Object类只需基于产品仿真方案简单集成,调用Application类中的成员函数即可。

4 转向机构结构辅助评估系统

4.1 转向机构结构仿真方案

以某型号齿轮齿条转向机构结构为背景,笔者进行其辅助评估系统的开发设计,对其物理模型进行OAV三元组的知识表达,并检索规则库,生成平台无关模型。

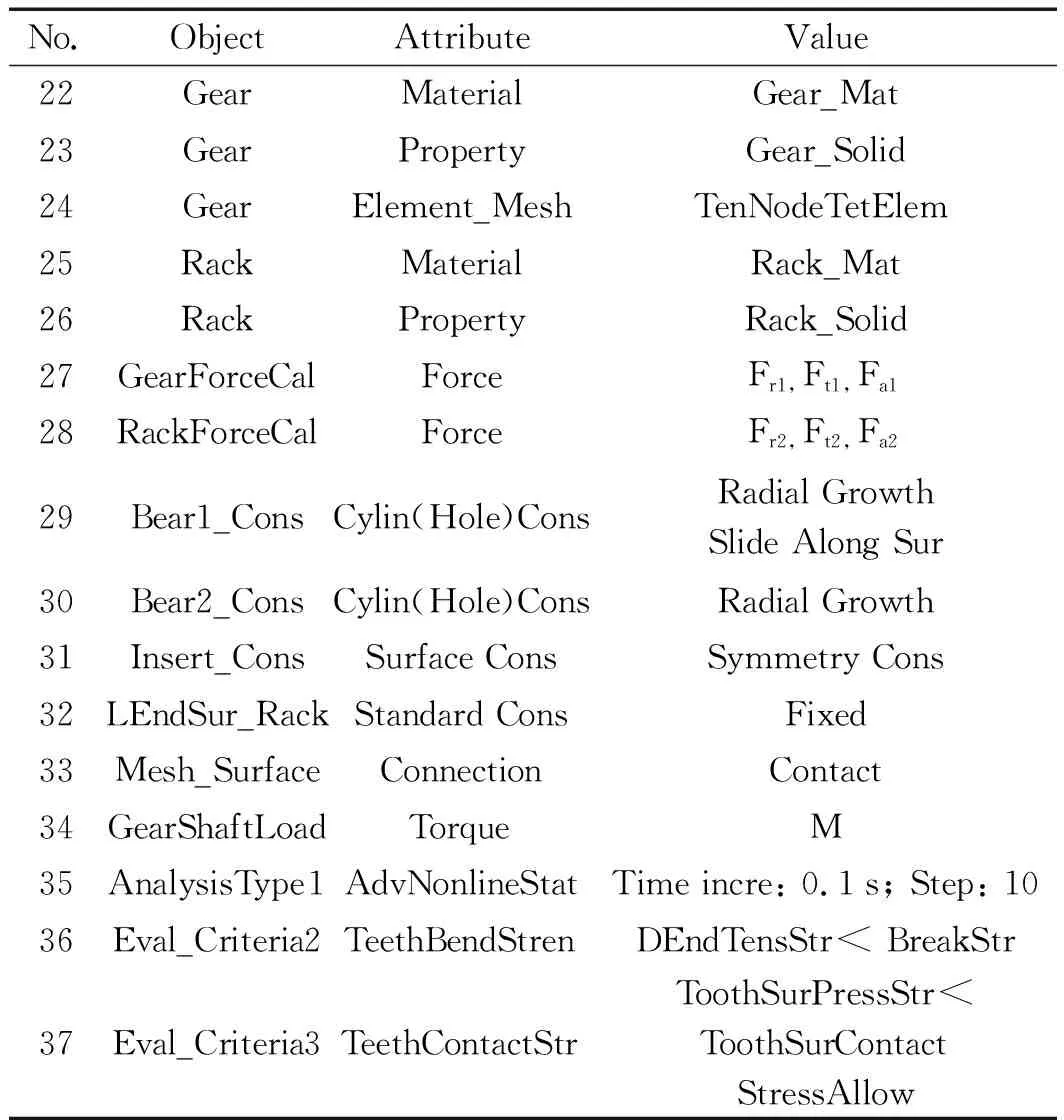

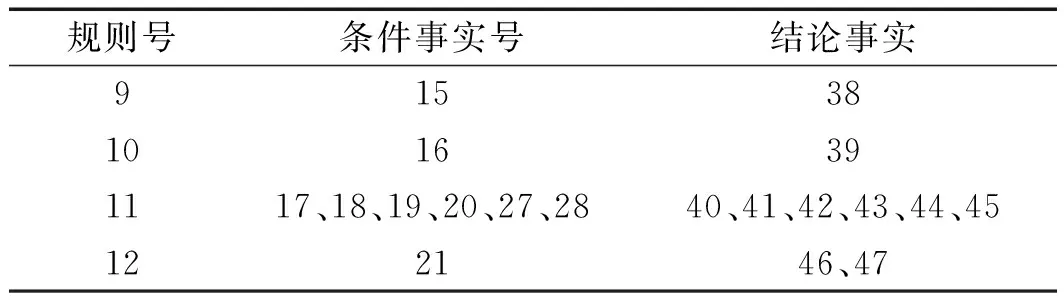

齿轮齿条啮合强度仿真模型如表7所示。

表7 齿轮齿条啮合强度仿真模型

壳体静扭强度仿真模型如表8所示。

表8 壳体静扭强度仿真模型

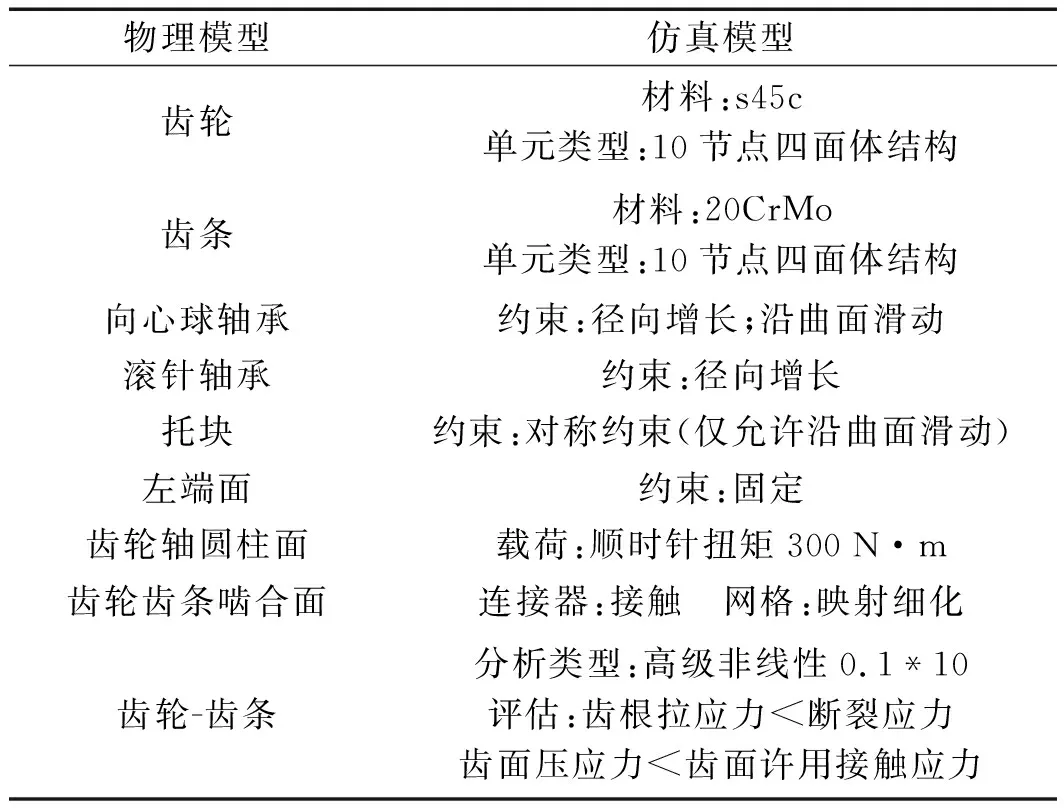

4.2 转向机构结构仿真建模

基于上述已构建的某型号齿轮齿条式转向机构性能评估仿真模型(平台无关),笔者以Femap + NX Nastran为有限元平台,以VB.NET为开发语言,定制开发了转向机构结构智能辅助评估系统。该系统包括:齿轮齿条啮合强度分析模块和壳体强度分析模块。

齿轮齿条啮合强度分析建模如图6所示。

图6 齿轮齿条啮合强度分析建模

壳体强度分析建模如图7所示。

图7 壳体强度分析建模

4.3 仿真与结果分析

4.3.1 齿轮齿条仿真与结果分析

齿轮齿条转向机构主要失效形式有两种:(1)因齿根弯曲强度不够而导致的轮齿疲劳断裂;(2)因齿面接触强度不够而导致的疲劳点蚀。

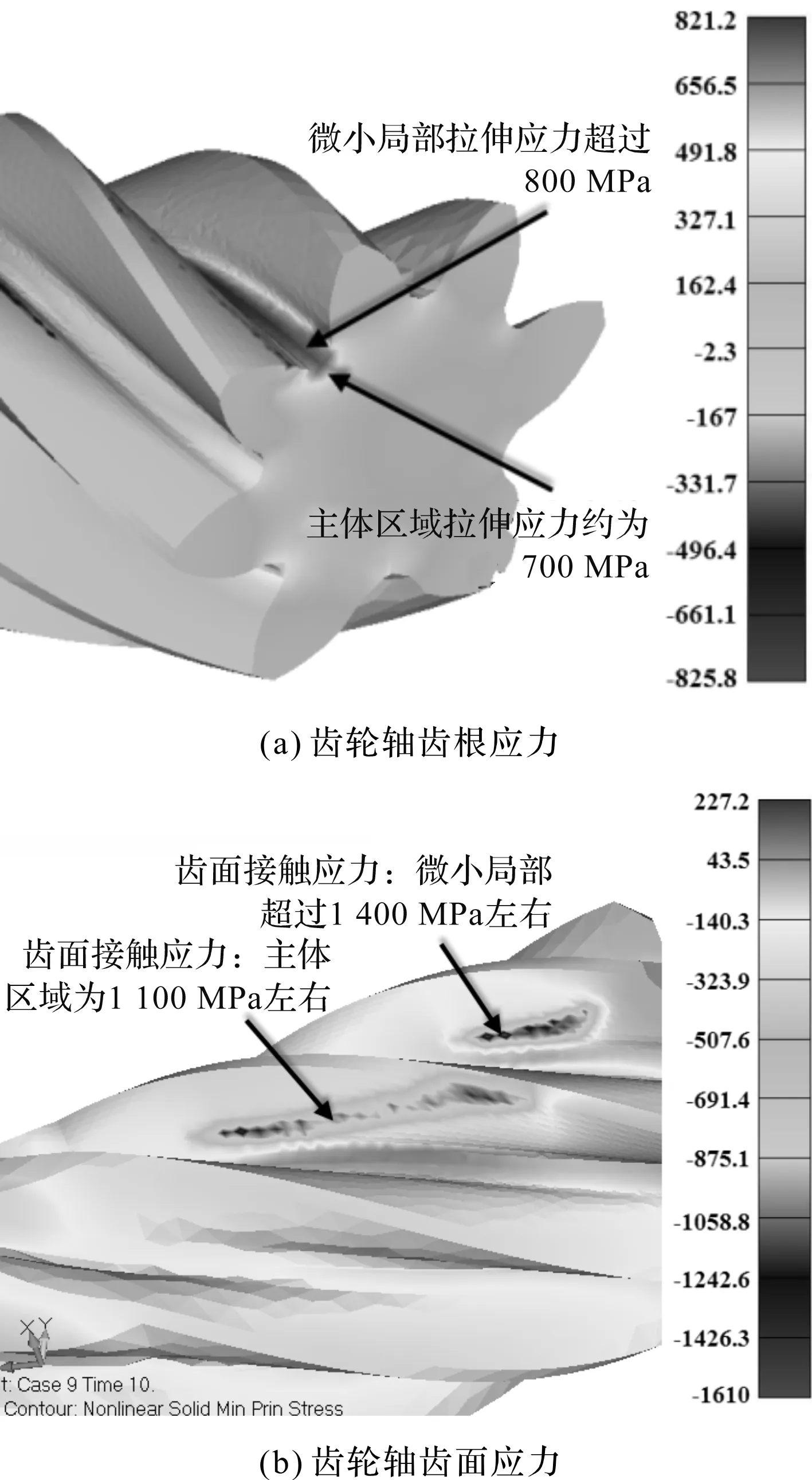

齿轮轴应力云图如图8所示。

图8 齿轮轴应力云图

在300 N·m载荷作用下,齿轮轴应力校核结果如表9所示。

表9 300 N·m载荷作用下齿轮轴应力校核结果

由图8和表9可以看出:当载荷为300 N·m时,齿轮轴齿面接触区域局部峰值应力小于材料许用接触应力;齿根弯曲应力略大于齿轮材料屈服极限,即齿根微小局部区域会发生塑性变形[16-18],但局部峰值应力均小于材料的断裂应力,此时结构不发生断裂。

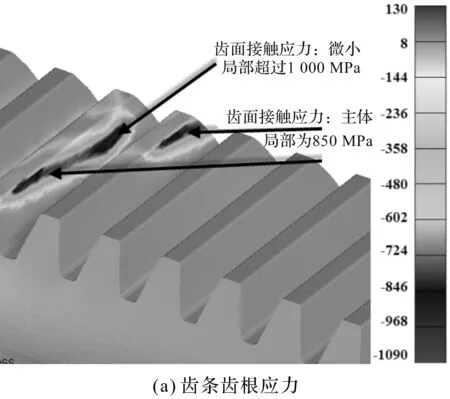

齿条应力云图如图9所示。

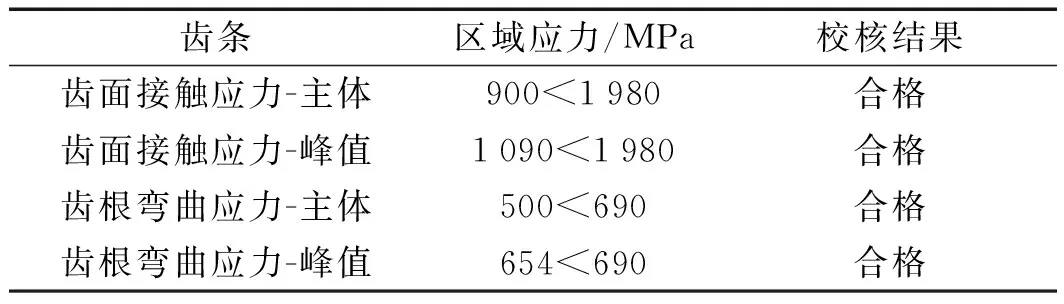

在300 N·m载荷作用下,齿条应力校核结果如表10所示。

表10 300 N·m载荷作用下齿条应力校核结果

由图9和表10可以看出:当载荷为300 N·m时,齿条齿面接触区域局部峰值应力均小于材料的许用接触应力,齿根的微小局部区域会发生塑性变形,但不会发生断裂。

综上所述,考虑材料特性、材料表面热处理工艺和以往实验数据,可以认为被分析对象符合强度设计要求;通过助齿轮齿条转向机构传动性能评估辅助软件,可以快速、高效地建立仿真分析模型,通过设置评估准则可以对被分析对象进行强度预判,从而使得齿轮齿条式转向机构强度校核效率大幅提高。

4.3.2 壳体仿真与结果分析

在传动扭矩达到300 N·m的极限工况下,笔者借助上述性能评估辅助软件,对齿轮齿条式转向机构壳体进行强度评估。

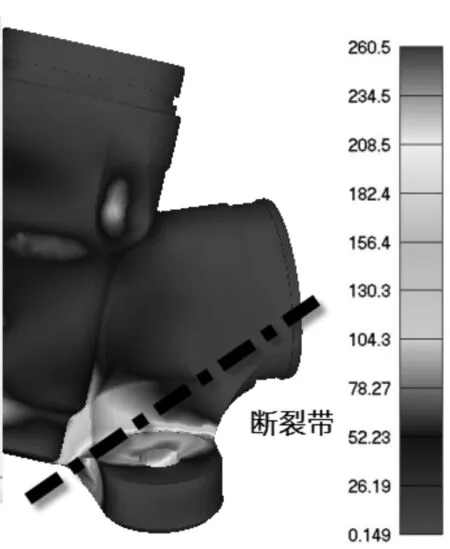

壳体等效应力云图如图10所示。

图10 壳体等效应力云图

由图10可以看出:壳体中最大等效应力达到261 MPa,大于材料240 MPa断裂应力,此时壳体发生断裂。

壳体实际断裂位置如图11所示。

图11 壳体实际断裂位置

由图11可以看出:破坏性试验表明断裂位置与仿真所示断裂带吻合,验证了所开发的性能评估辅助系统的有效性。

通过上述结果分析可以知道结构薄弱之处,然后可以做出有针对性的优化。

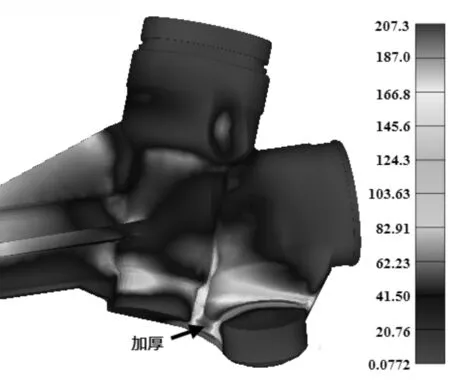

优化后壳体等效应力云图如图12所示。

图12 优化后壳体等效应力云图

由优化后的壳体等效应力云图可以看出:此时壳体所受的最大等效应力降低为207 MPa,该结果可进一步验证该优化方案具有良好的效果。

5 结束语

本文以极限工况下齿轮齿条式转向机构的性能评估为背景,设计开发了转向机构结构仿真辅助评估系统,并利用该系统对某型号齿轮齿条式转向机构进行了性能评估,结果表明:

(1)当扭矩达到300 N·m时,齿轮齿条啮合强度小于许用应力,满足设计要求;

(2)壳体应力达到261 MPa,壳体会断裂,通过与破坏性实验结果的对比,验证了评估技术的有效性;通过对壳体的优化设计,应力下降到207 MPa,小于许用应力,满足设计要求,因此具有一定的工程应用价值;

(3)采用OAV三元组的知识表达模型对转向机构仿真知识库进行了建模,探索并实现了基于物理模型的仿真方案智能配置生成;采用面向对象技术研究了仿真建模分析流程的封装技术,构建了通用的结构仿真建模分析流程的平台无关性模型,因此仿真建模时间可以降低50%以上,提高了转向机构结构仿真效率,也进一步说明了辅助评估系统具有一定的理论和工程价值。

同时,该研究工作还有很大的优化空间。在针对零部件较多的复杂模型时,知识表达模型存在表达结构冗余、不清晰等缺点。因此,探讨更为简洁、高效的知识表达模型是进一步深入研究的重点。