浅析底盘异响问题解决方案

叶明瑞,孙福禄,辛庆锋,姜军平,隋延奇,贾宝光

浅析底盘异响问题解决方案

叶明瑞1,孙福禄1,辛庆锋1,姜军平1,隋延奇2,贾宝光1

(1.浙江吉智新能源汽车科技有限公司,浙江 杭州 311228;2.浙江吉利新能源商用车集团有限公司,浙江 杭州 311228)

汽车底盘异响问题一直是汽车行业的难题,其产生异响的原因也很复杂,在分析时需要实践经验的支持。文章以某车型底盘异响问题解决为例,对底盘异响问题进行汇总阐述,查找问题产生的主要原因,对重点问题金属撞击声、吱吱声、冲击噪声进行重点分析,找出解决方案。预计文章将引导总结更多的底盘噪声的诊断方法和解决方案。

底盘异响;减速带;主观评价;衬套

前言

底盘异响是指汽车行驶过程中,底盘某一部件或多个部件发出异常声响的简称。具体为汽车在行驶中从传动系、行驶系、转向系和制动系各总成部件或机构中发出的不正常噪声、响声及振动声。这是由于汽车部件磨损或损坏,连接松动及配件质量差或装配不当等引起的。其实质就是两物体之间有相互的运动[1]。

针对底盘异响问题,在解决过程中必须注意产生问题的状态:(1)异响发生在起步、加速、减速还是均速;(2)车速;(3)路况;(4)直行还是转弯[2]。清楚异响产生的条件,更利于研究底盘异响。

本文以某车型底盘异响问题解决为例,对底盘异响问题进行阐述。某车型在设计后期进行道路可靠性试验时,发现有明显的底盘异响问题,针对这些异响问题进行分类汇总,查找问题产生的原因,对重点问题进行重点分析,找出解决方案。

1 异响问题查找

在车辆进行可靠性试验时,针对底盘出现的异响问题,在试验场不同路况、不同速度下进行分别查找,归结为:

(1)车辆在平坦路面上急刹车以及在比利石路面道路上刹车时,会有金属撞击声传出。

(2)车辆过减速带时发出吱吱声。

(3)车辆在经过单次减速带以及两次连续减速带时有明显的冲击噪声。

2 异响问题解决

针对上述车辆存在的问题,进行分析、汇总,查找产生异响的原因,找出解决方案。

2.1 金属打点噪声(金属撞击声)

2.1.1产生金属打点噪声的原因

针对车辆在平坦路面和比例石路面出现的金属打点噪声,通过对车辆行驶工况进行复现,并且全面检查底盘零部件,发现问题如下:

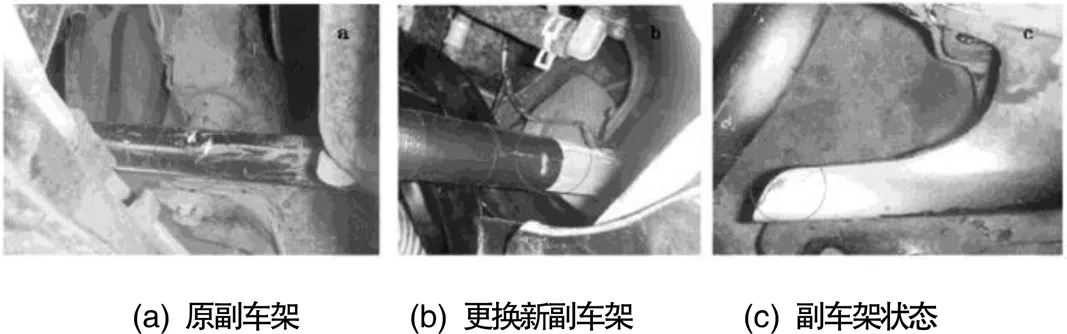

(1)驱动轴和前副车架:将靠近驱动轴的前车架部分涂成白色,发现驱动轴上少数点变为白色。然后,换了一个全新的前副车架再次试验,仍发现相同的问题,如图1所示。

图1 驱动轴与副车架关系验证

(2)转向器分析:在移动前副车架时发现有三处很明显的撞击迹象,如图1所示。在多个点测量了转向器与副车架之间的距离,距离小于2 mm,两个部件频繁发生碰撞。换成新的前副车架后,将图1中的几个确定点用胶带覆盖,再次试验,问题仍然存在,胶带处的两个点明显受损。同时,前副车架和转向齿条间的紧固件表面发生了明显的改形状变化,如图2所示。

图2 转向器安装点与副车架验证

该车型产生金属打点声异响的原因初步判断如下:

(1)转向器和副车架之间的距离不够。由于转向器通过衬套用螺栓与副车架固定,在运动过程中衬套变形量较大,不能采用刚性连接的运动标准进行设计。

(2)转向器安装衬套太软,由于衬套的结构和内部管道,衬套在Z方向对转向齿条的运动限制不够。

2.1.2金属打点噪声问题解决方案

首先,对照图纸检测驱动轴的行程范围,以了解设计意图。再次,根据原有的设计意图,将切掉驱动轴与前副车架的碰撞区域。其次,在内管道(转向齿条的衬套连接点的内管道)的低表面放置一个厚的垫片(5 mm)。目的是抬高转向齿条的位置,并增加转向齿条和前副车架之间的距离[3]。

前副车架整改方案,将四个主螺栓的拧紧力矩从145 Nm增加到180 Nm,然后在铺平的道路上进行行车试验。结果显示:无任何可见的痕迹。这表明四个主螺栓的拧紧力矩非常重要。

转向器整改方案,增加垫片使转向齿条升高7 mm,结果显示打点噪声无明显减小,这表明转向器与副车架间的距离仍然不够大。在转向齿条与副车架中间插入3个橡胶块,如图3所示。结果显示:打点噪声消失。

为解决打点噪声问题,(1)考虑增大前副车架螺栓的直径并增大扭矩到180 N/mm以上。(2)改变前副车架的几何结构来增加转向齿条和副车架的间隙,使其不小于10 mm。

图3 转向器与副车架增加橡胶条

2.2 “吱吱声”故障

2.2.1产生吱吱声的原因

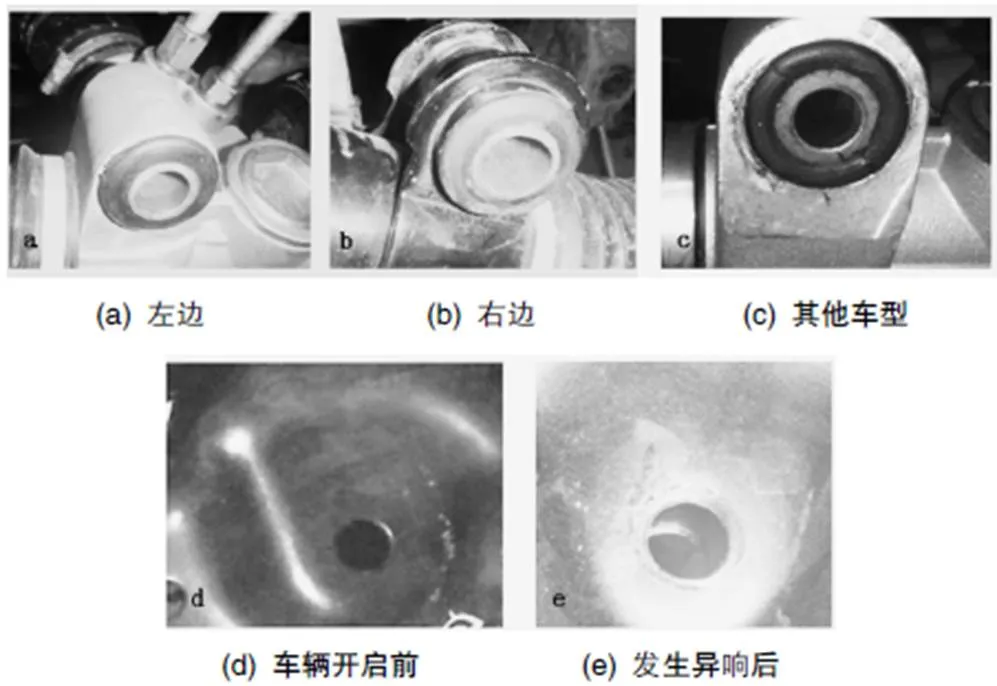

图4 悬架衬套检查

针对车辆过减速带时后悬架产生的吱吱声,通过对车辆行驶工况进行复现,并且全面检查底盘零部件,发现问题如下:检查所有后悬架的控制臂,它们都固定在前副车架上(减振器,两个控制臂)或者固定在车身上的支架(推力臂),这些点的结构没有问题,如图4所示。

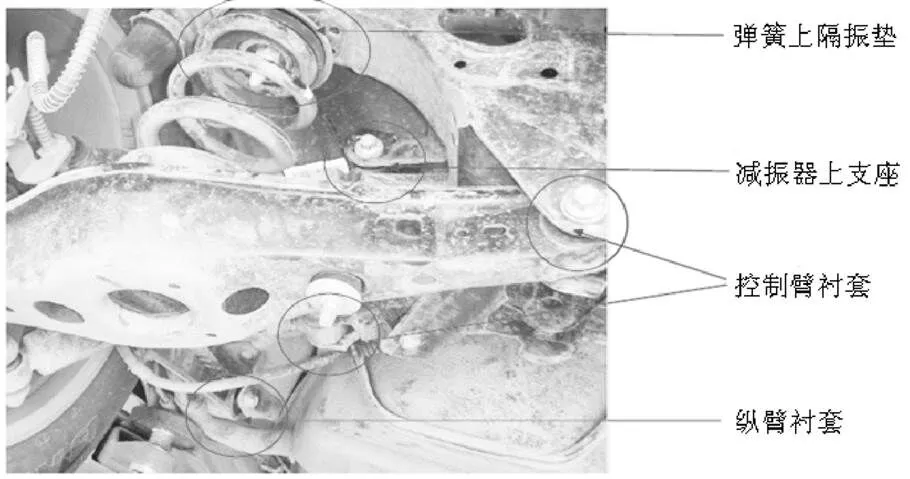

因此过减速带时产生的吱吱声,主要是由稳定杆与稳定杆衬套的摩擦引起,对其他公司而言,吱吱噪音也是一个共同的问题,永久的解决方案是用平衡杆来固定衬套,或者是利用一个匹配的形状来阻止衬套滑移。

2.2.2吱吱声问题解决方案

稳定杆衬套的吱吱噪音是由稳定杆与衬套的摩擦引起的,原因是稳定杆的表面非常光滑,摩擦不能被限制地很好。因此可以通过以下两种不同的方式来解决这个问题:

(1)减小稳定杆与衬套之间的摩擦。利用诸如硅脂或石墨等材料使稳定杆的转动更加容易,摩擦就不会大到足以产生噪声。但该方案在车辆使用一段时间后,仍会出现吱吱声,这不是永久解决该异响的方法。

图5 稳定杆衬套结构示意图

图6 稳定杆加工工艺示意图

图7 硫化衬套与稳定杆结构示意图

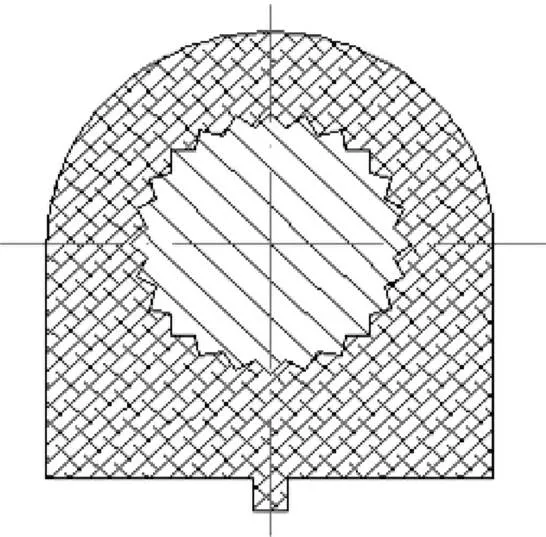

(2)增大稳定杆与衬套之间的摩擦。利用如图5所示的结构来增大摩擦,阻止稳定杆与其衬套的相对运动。可以通过减小衬套内径使得衬套与稳定杆紧密结合,并且稳定杆表面需要增加滚花工艺,如图6所示。摩擦依旧存在,但是它不会产生大的吱吱噪声。

(3)消除稳定杆与衬套之间的摩擦。采用橡胶硫化工艺,将衬套硫化在稳定杆上,如图7所示,不会产生吱吱噪声。

2.3 冲击噪声

2.3.1产生异响的原因

针对车辆单次及两次连续过减速带时后悬架产生的冲击噪声,通过对车辆行驶工况进行复现,并且全面检查底盘零部件,发现问题如下:检查所有后悬架的控制臂,它们都是固定在前副车架上的(减振器,两个控制臂)或者连接在车身上的支架(推力臂)(如图4所示),这些点的结构没问题。

单次及两次连续过减速带时产生的冲击噪声,主要影响因素为稳定杆衬套、连接衬套、悬置刚度、减振器阻尼特性[4-5]。以不同的速度进行客观测试,改变速度后,结果表明,在减速期间,与其他部件(比如轮毂)相比较,副车架产生更大的振动。由于后悬架刚度较小,很大的力从悬架传至车身。

2.3.2异响问题解决方案

(1)检测后悬架所有紧固件(螺栓和螺母)的拧紧力矩。结果显示大部分紧固件没有达到标准的力矩要求。在拧紧这些紧固件之前存在很多的噪声,扭矩拧紧后噪音明显消除。

(2)测量后减振器的特性,结果显示该车的减振器阻尼明显超过了减振器低速度下的临界阻尼。可通过重新设计减振器阻尼来提高噪声等级。

3 结论

底盘时常伴有不同的异响出现,其产生异响的原因也很复杂,在分析的时候需要实践的经验。本文针对某车型在试验过程中出现的金属撞击声、吱吱声、冲击噪声进行有针对性的分析,找出解决方案,希望对后续其他车型的异响解决工作提供帮助,以便总结更多的异响诊断方法及解决的途径。

[1] 贾凯敏,郭朝霞.汽车底盘异响及特殊案例分析[J].科技创新与应用,2012(25):126.

[2] 陈文才.浅谈汽车底盘异响故障的诊断和排除[J].长沙铁道学院学报(社会科学版),2010,11(02):210-211.

[3] 王望舒.汽车设计[M].北京:机械工业出版社,2006.

[4] 宋睿,丁渭平,杨明亮,等.汽车悬架减振器结构传递异响的试验研究[J].汽车技术,2011(07):39-42.

[5] 张立军,余卓平,靳晓雄,等.减振器异常噪声的试验研究与分析[J].振动与冲击,2002(01):35-40+103.

Discussion of Chassis Noise Issue

YE Mingrui1, SUN Fulu1, XIN Qingfeng1, JIANG Junping1, SUI Yanqi2, JIA Baoguang1

( 1.Zhejiang Jizhi New Energy Automobile Technology Co., Ltd., Zhejiang Hangzhou 311228;2.Zhejiang Geely New Energy Commercial Vehicles Group Co., Ltd., Zhejiang Hangzhou 311228 )

Automobile chassis noise problems have always been challenging the automotive industry. The cause of noise is very complicated, thus the analysis of which requires the practical experience as support. Taking the solution of a vehicle chassis noise problems as an example, this paper summarizes and elaborates the problems of chassis noise, find their causes, focus on the analysis of key problems including clash, squeak and impulsive noise, and finally find out solutions. It is expected that this paper would lead to the summarization of more diagnosis methods and solutions of chassis noise.

Chassis noise; Speed bumps; Subjective evaluation; Bushing

10.16638/j.cnki.1671-7988.2021.021.046

U463.1

A

1671-7988(2021)21-173-03

U463.1

A

1671-7988(2021)21-173-03

叶明瑞,就职于浙江吉智新能源汽车科技有限公司。