双曲线螺伞齿轮失效分析

李卫民,柳亚输,秦步祥,李永波,魏仕华,于荣波(泰州职业技术学院,江苏 泰州 225300)

0 引言

针对汽车用20CrNiMo双曲线螺伞齿轮出现磨损、磨平等早期失效的情况,首先,把齿轮清洗干净后进行齿轮标记的确认,然后根据产品技术要求,针对汽车用20CrNiMo双曲线螺伞齿轮原材料(合金元素含量)、热处理质量(渗碳层/硬化层深度、金相组织)等方面着手分析,找出引起早期失效的原因[1]。

1 齿轮表面标识的确认

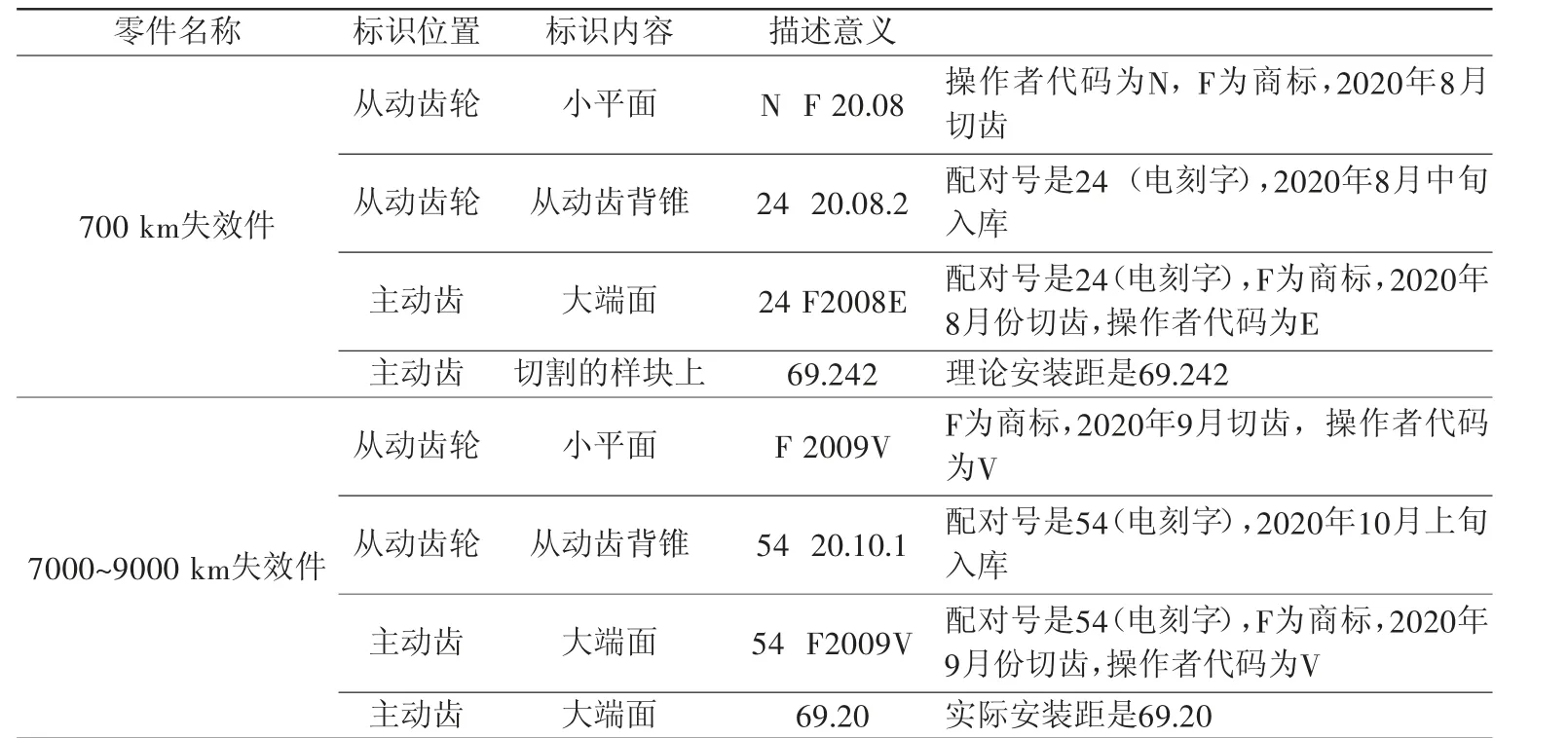

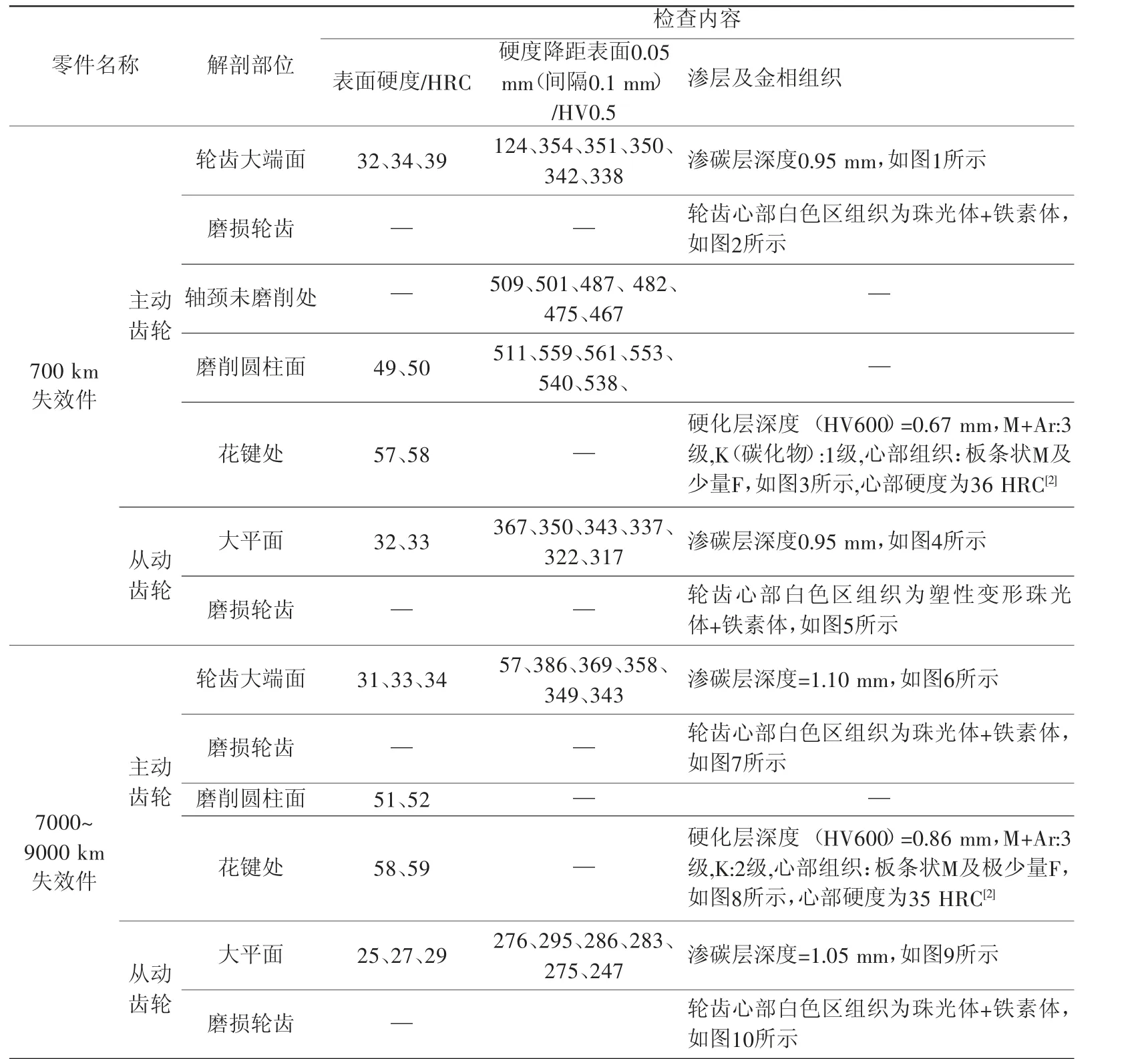

选择700 km和7000~9000 km两种典型失效件,齿轮标记内容及描述意义如表1所示。

表1 失效件标记

2 主/从动齿轮技术要求

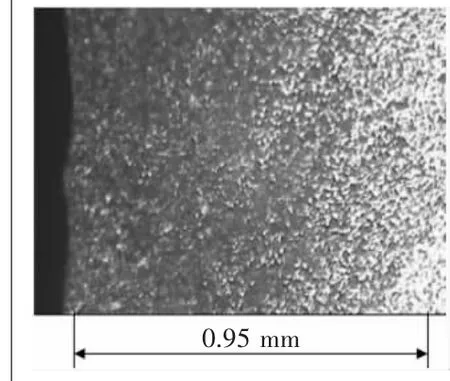

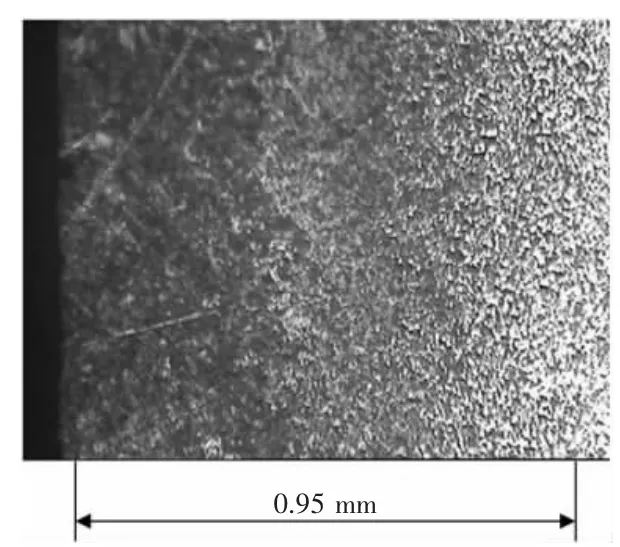

主动齿轮:600 HV渗层深度=0.6~1.0 mm;表面硬度≥60 HRC;心部硬度为35~46 HRC;金相组织按QC/T262-1999标准1~5级合格;材料要求SAE8620H(20CrNiMo)[3]。

从动齿轮:600 HV渗层深度=0.6~1.0 mm;表面硬度≥60 HRC;心部硬度为35~46 HRC;金相组织按QC/T262-1999 标 准1 ~5 级 合 格;材 料 要 求SAE8620H(20CrNiMo)[3]。

根据以往SAE8620H实测数据HV600≌渗碳层深度-0.15 mm。

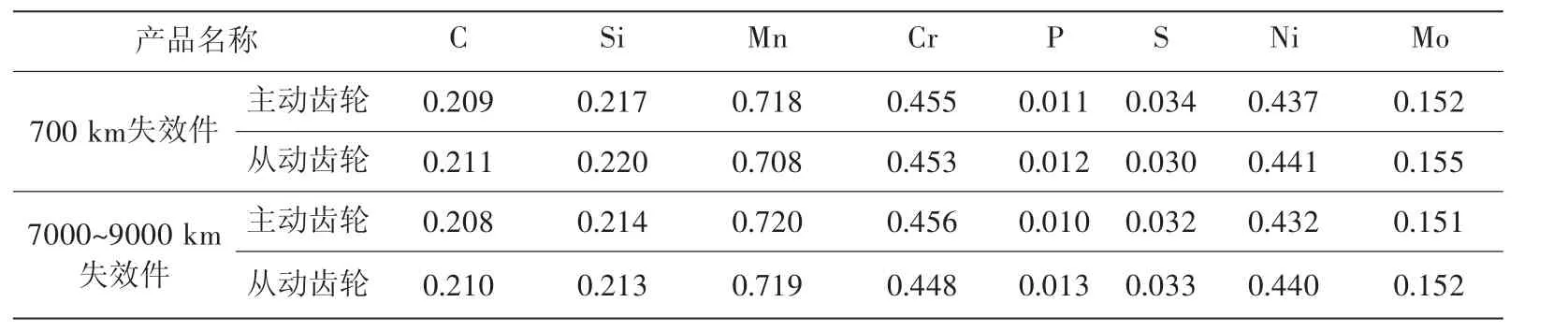

3 齿轮所用材料光谱分析

淬透性结构钢》(GB/T5216 -2004) 中SAE8620H 材料成分要求[3]。

4 热处理质量的检测

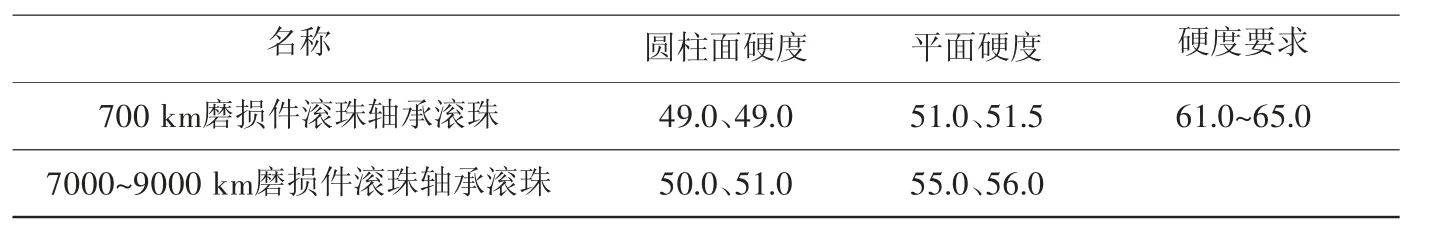

两套齿轮的热处理质量检测情况如表3所示。

表3 齿轮热处理结果

5 分析

从齿轮的标记及以上检测结果看:这两套齿轮不是同一批生产的;700 km磨损件是8月份生产、入库的;7000~9000 km磨损件是9月份生产,10月份入库的。材料符合规定要求;其热处理质量指标能满足图样要求(去除热影响因素),失效模式相近:

1)齿面硬度下降,啮合区部位的硬度最低,离失效主源区越远,硬度值越高。

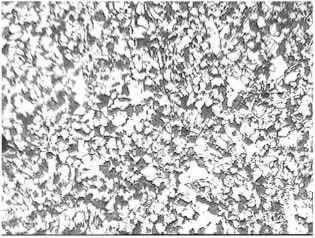

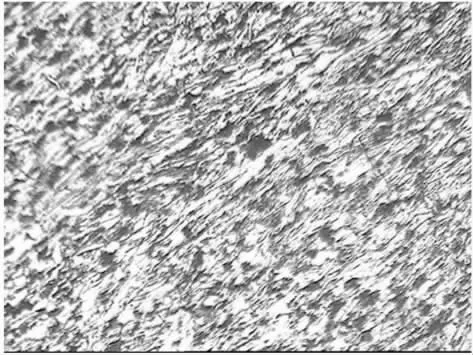

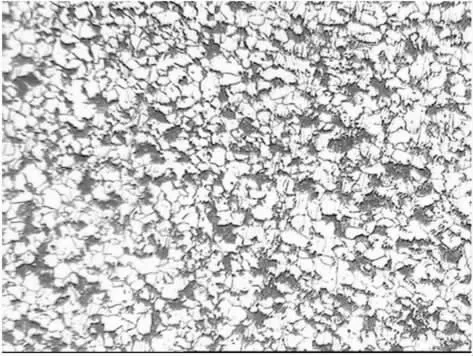

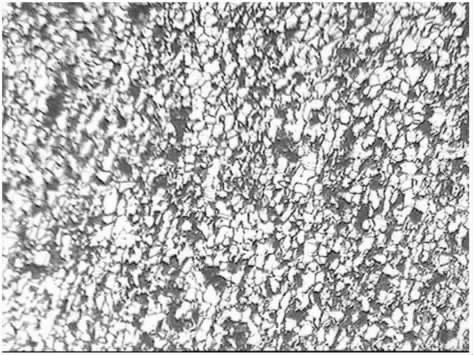

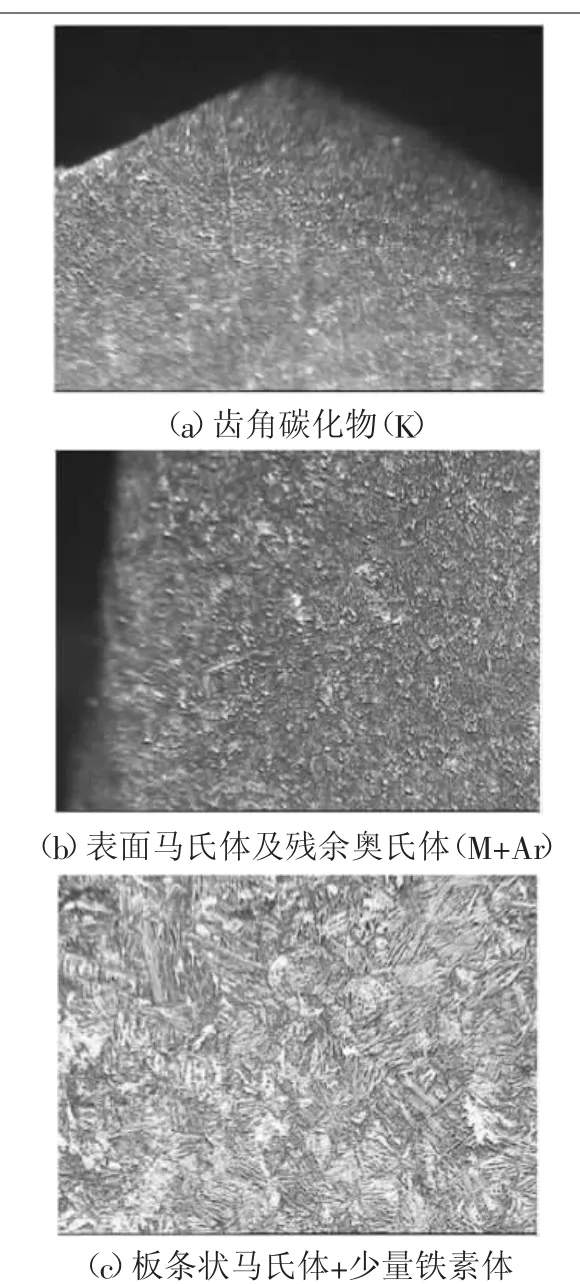

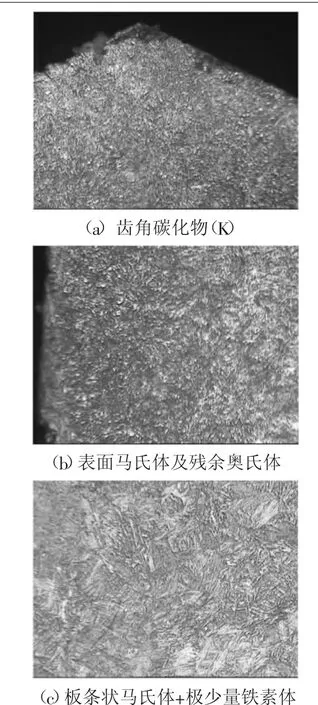

2)轮齿高至齿根部都存在目测可见的白色区,接近于退火态,该部位的组织为珠光体+铁素体(如图2、图5、图7、图10),该部位硬度值很低,只有88、89 HRB(约10.0~10.5 HRC,根据GB 1172-74《黑色金属硬度及强度换算值》换算所得),而正常渗碳、淬火齿轮表面硬度要求≥58 HRC,心部硬度一般也都要求33~48 HRC[4]。

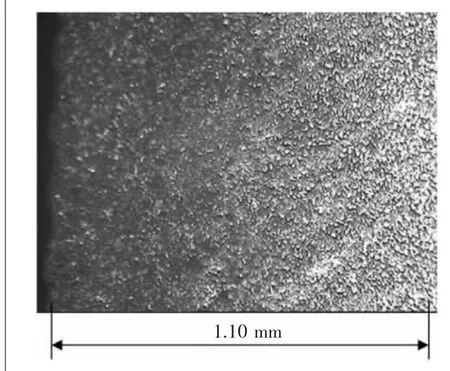

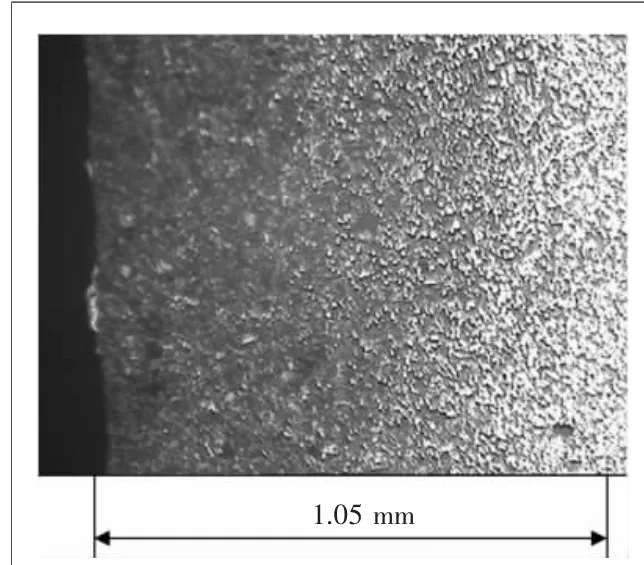

图1 轮齿大端面渗碳层深度(80×)

图2 轮齿心部组织为珠光体+铁素体(P+F)(400×)

图5 轮齿心部组织为塑性变形珠光体+铁素体(400×)

图7 轮齿心部组织为珠光体+铁素体(400×)

图10 轮齿心部组织为珠光体+铁素体(400×)

3)各部位的组织也呈现同一趋势:在轮齿部为高温回火组织(或退火组织),到花键部为低温回火组织。

4)从外观看,失效区域齿轮表面颜色呈高温黑色泛蓝状(特别是磨削面)。

5)齿轮的失效原因相似:齿轮副在啮合运行过程中,轮齿的接触部分发生大的滚动和滑动,产生摩擦热,使油膜破裂,易产生高温,而当齿轮的接触压力过大时,则更易产生高温甚至发生胶合。因高温影响,使主源区组织发生相应的变化,致使齿轮表面的硬度由外逐步向主源区降低,性能不足以支持齿轮转动而失效;同时热能的传导使得齿轮不同部位的硬度值、硬度降、硬化层产生差异,最终导致轮齿磨损、磨平,无法带动后桥转动而失效[1]。

表2 20CrNiMo化学成分质量分数 %

6 验证分析

为验证齿轮的失效是因高温的影响,我们对从动齿轮与被动齿轮轴配合的轴承内的滚珠硬度进行了检测,滚珠硬度检测情况如表4所示。滚珠轴承滚珠的硬度也因热影响而降低了许多,这也证实了前述的分析。

表4 滚珠硬度检测结果HRC

图3 花键处组织(400×)

图4 轮齿背锥面渗碳层深度(80×)

图6 轮齿大端面渗碳层深度(80×)

图8 花键处组织(400×)

图9 轮齿背锥面渗碳层深度(80×)

7 结论

1)轴线偏置的齿轮,沿齿长和齿高方向都存在相对滑动,主/从动齿轮偏置距为20.03 mm。这种齿轮对于齿轮润滑要求比较高,对于安装误差比较敏感。而其它普通齿轮,包括斜齿轮,对润滑要求没有这么高。故这类双曲线螺伞齿轮,一旦油位过低、失油、缺油、选用润滑油质量不理想,或者安装存在某些误差,在很短的时间内,都能造成轮齿表面早期磨损。

2)双曲线齿轮的接触区以距齿顶1 mm,接触区高度>50%的齿全深,位置在中间略偏小端为最佳。把700 km失效的从动齿的齿冠距、外形和成品齿轮进行比较,发现接触区发生了一定的偏移。如果轮齿接触区,距齿顶<1 mm,接触区的高度<50%的齿全高,接触区的部位不理想,也能导致齿顶早期磨损失效。

3)轮齿在啮合运行过程中,如在严重超载、恶劣的路况环境等情况下,将会受到较大的接触压力和较大的冲击,巨大的动能转化为热能,使轮齿表面产生高温,从而导致轮齿早期磨损。