线材类产品冲压成型模具结构比较分析

杜祥雷, 梁家劲

(广东伟经日用五金制品有限公司,广东 佛山 528308)

0 引言

随着人们生活水平不断提高,家居五金行业迅速崛起[1-2]。目前我国家居行业市场份额已超过25%,成为世界排名第一的生产、消费及出口国。浴室、厨房用各类铁线、不锈钢线成型的产品,如水果篮、浴室架等系列网篮类的产品市场需求十分庞大;同时更新换代的速度也很快。

在网篮类产品的制作工艺方面,结合现行业的发展现状及工艺的设计制作,网篮类产品的网片成型方式多数采用网片展开焊接后再冲压成型的工艺。目前冲压模具在各种制造业中应用越来越广泛,而关系企业生存和持续发展的指标有成本及效率等,因此,研究冲压成型的各项指标意义非凡[3-5]。随着社会的进步和技术的发展,冲压模具以其特有的高效、简单、大批量的优点,在国内机械制造行业的应用越来越广泛[6-8]。

本文主要介绍了线材冲压成型模具圆弧大小及角度设计的原理[9],以及在实际工作中常用的两种成型模具结构。通过对两种模具结构、适用范围、安全、维修等各方面的比较分析,在实际设计、制作过程中给出可借鉴性的参考。

1 线材冲压成型凸模圆弧大小及角度的设定原理

线材类成型同钣金类成型类似,同样要根据中性层计算展开尺寸。根据经验,一般类线材产品中性层系数k=0.5。其中,凸模理论设计成型的线材圆弧与实际冲压并回弹后的圆弧,两者展开尺寸是一致的,称之为“展开线长不变”原理。

如图1所示,凸模设定α角,冲压成型后,直径为D的圆线反弹后角度为β。根据上述“展开线长不变”原理,可得出凸模圆角计算采用如下公式:

图1 线材冲压成型凸模圆弧大小及角度的设定原理

式中:R模为凸模圆角半径;α为凸模圆弧角(一般比产品圆心角大8°~20°);D为线径;R产品为产品内圆角半径;β为产品圆弧角。

根据实际操作,总结经验:对于Q195材质的线类产品,凸模圆 心 角α=β+(8°~10°);对 于SUS304/SUS201等不锈钢材质的产品,凸模圆心角α=β+(15°~20°)。

此为线材成型模凸凹模设计的常用原理。具体凸模R大小,也可在模具设计前通过简易的手弯模手工弯曲验证。

2 两种方案模具结构设计

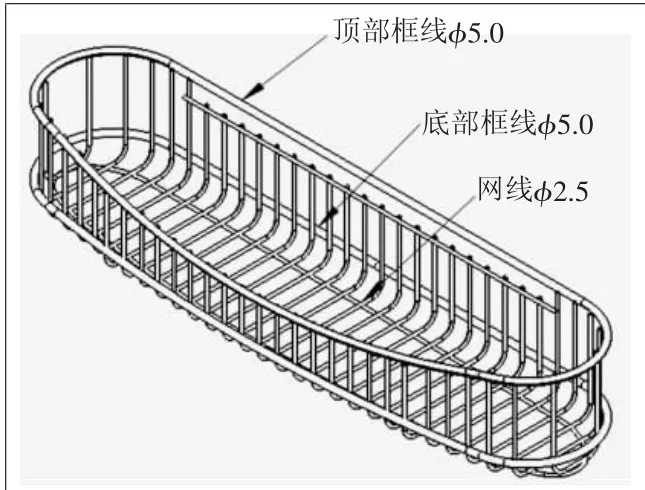

如图2所示,常用挂篮的主体部分材质为SUS304。常规生产工艺为:焊接ϕ2.5网线平网→整体冲压成型→焊 接ϕ5.0 顶 部 框线和底部框线→切除超出顶部框线的部分。

图2 挂篮结构图

模夹具部分主要工作量集中在网篮的冲压成型工序。因不锈钢材质冲压成型反弹量较大,无法直接计算成型凸凹模设计的角度。往往按照上述“展开线长不变”原理及经验值,在最终模具加工前通过制作简易成型模验证、修正凸模、凹模最终设定的角度。

在实际模具开发中,常用冲压模具结构有两种结构方式:

外斜锲成型与内斜锲成型。

2.1 外斜锲式成型模

2.1.1 主要结构零件设计

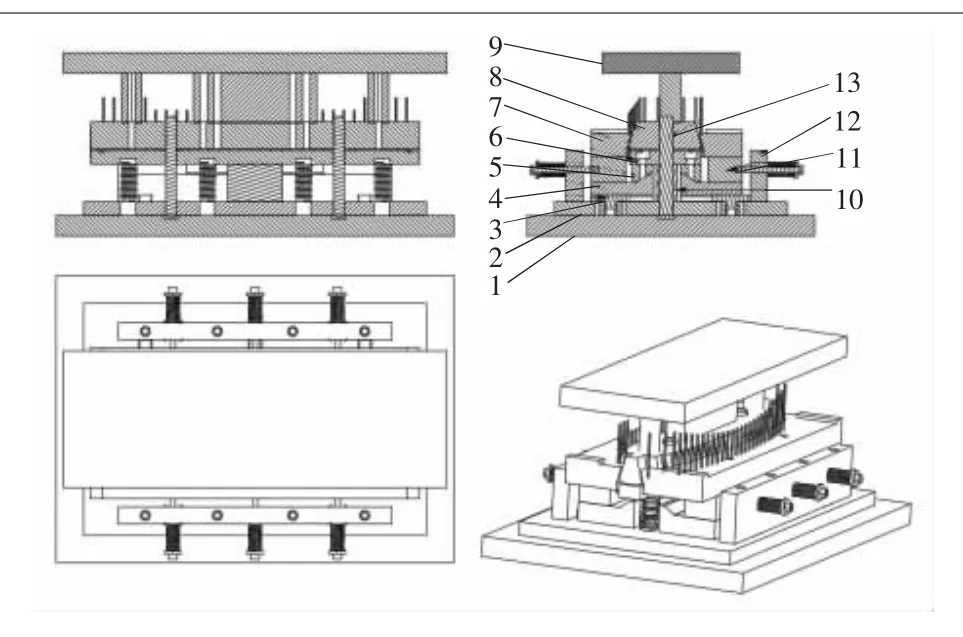

根据上述验证、修正确认得出的数据,设计凸模、凹模、斜锲(插板)等各结构部件。

1)如图2所示,因产品长度方向前端整体成弧形,则网线部分有多种U形成型尺寸规格,凸模、凹模设计要符合产品尺寸,所以凸模、凹模按产品弧形尺寸阶梯级变化;2)斜锲设计要考虑线与线之间距离,还有成型后篮子高度,模具装配图如图3所示。

图3 外斜锲式成型模典型模具装配图

2.1.2 模具闭合过程各零件状态

线材成型模具一般安装在下行缓慢的冲压设备上,上模下行过程中,下模导柱插入凸模导正,继续下行,凸模先压住卸料板上的产品,防止产品中间起皱;再次下行,产品回弹后形变为两侧90°U形(如图4)。

图4 模具闭合过程各零件状态

2.2 方案2:内斜锲式成型模

2.2.1 主要工作零件设计

内斜锲结构与外斜锲结构大同小异,主要区别在于外斜锲结构中的斜锲(打块)与滑块斜面受力,斜锲在滑块上端,斜锲组装在顶料板底部且不超出顶料板边缘,避免模具存在干涉;滑块与垫块、凹模组装为一个整体,在导轨上滑动,如图5所示。

图5 内斜锲式成型模典型模具装配图

为保证斜锲与滑块能受力工作且延长模具使用寿命,斜锲与滑块厚度至少为30 mm,斜锲与滑块接触面至少为2~3 mm,顶料板底部加装限位块调节模具下行深度,确保模具下行到下死点后斜锲与滑块底面留有2~3 mm间隙,减轻斜锲与滑块的磨损,如图6所示。

图6 关键尺寸控制要求

2.2.2 模具闭合过程各零件状态

线材成型模具一般安装在下行缓慢的冲压设备上,上模下行过程中,下模导柱插入凸模导正;继续下行,凸模与卸料板受力后,卸料板与斜锲沿着导柱继续下行,斜锲与滑块接触受力带动凹模向内侧移动,从而使产品达到成型的效果,如图7所示。

图7 模具闭合过程各零件状态

3 两种结构方案对比分析

3.1 适用范围

鉴于成型后材料反弹、脱模难易等因素,内、外斜锲式成型模具结构主要适用于方形或圆形篮子,且篮子成型角度为85°~90°。

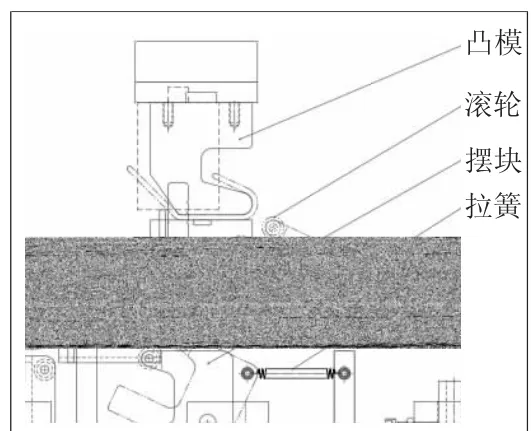

当成型角度大于90°时,可以直接采用硬冲或滚轮式结构,模具结构相对简单,如图8所示;当向内成型角度小于85°,一般用摆块式结构,如图9所示;如相较于图示产品两侧均要求成型小于85°,可两侧均考虑摆块结构。

图8 硬冲或滚轮式结构

图9 摆块式结构

对于表面质量要求较高的,如电镀类产品,成型模需要使用滚轮,避免表面的损伤。

3.2 模具零配件加工量

内斜锲式结构中各配件均由销钉定位,斜锲基本不需要考虑与产品干涉问题,加工避空位及靠板无需割导向槽,减少线切割加工量;而外斜锲式成型模具结构所需的零配件较多,且各配件间均需要方槽定位装配,机加工量较大,加工周期长。

3.3 装模工作量

内斜锲式成型模具结构的内斜锲设计为一个整体,装模快速方便;而外斜锲式成型模具结构的外斜锲设计为单独几个配件,装模相对缓慢。

3.4 安全性

对于内斜锲式模具结构,由于斜锲处于模具结构的内部,若发生意外致使模具损坏,碎片不会飞溅出来,模具结构相对较安全;而外斜锲式模具结构,由于斜锲在模具外侧,模具结构安全性相对内斜锲式结构要差些。

3.5 维修成本

随着模具的频繁使用,模具工作零件(尤其是斜锲)易磨损,内斜锲为一个整体,磨损后需整体更换,维修成本相对较高;外斜锲为几个单独的配件,只需更换其中磨损的部分,维修成本相对较低。

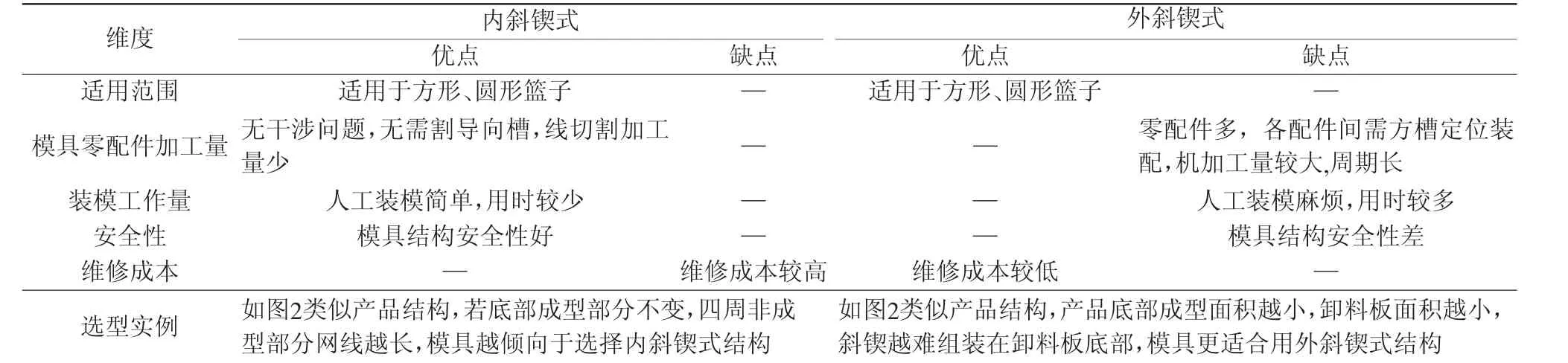

通过上述5个维度的对比分析,论证了内斜锲式成型模具结构与外斜锲式成型模具结构的优劣势。上述两种结构方案的对比分析,可有效指导生产,如表1所示。

表1 内斜锲式与外斜锲式对比分析

4 结语

综上所述,内斜锲式结构加工简单,相对的装模简单,结构安全性相对较好,但维修成本较高;外斜锲式结构加工复杂,装模比较麻烦,结构安全性相对较差些,但维修成本较低。不同企业在产品订单量、模具使用频率、作业方式、模具维修效率等多个方面存在差异,该两种模具结构可根据实际情况进行选用。