防冲板箱型钢结构自动化焊接设备研制

邓克剑,曹杰,武志华,李璐,张峰源

(中国核工业二四建设有限公司,山东烟台 265100)

0 引言

防冲板用于码头减缓受船舶冲撞所用,整体为盒体状,下部为钢制品焊接成型的箱形结构,冲击一侧结构贴防冲击面板,在不同的港口都得到广泛应用。

国内外防冲板箱型钢结构的焊接生产主要采用人工进行,防冲板项目订单量大、供货周期短,一般从签订合同到交货中间只间隔1个月左右,由于人工焊接效率低下,往往导致交货时间后延,大批量订单由于产能落后而丧失。现在急需研发一套自动化设备[1]进行防冲板箱型钢结构的生产应用。

1 自动化设备可行性分析

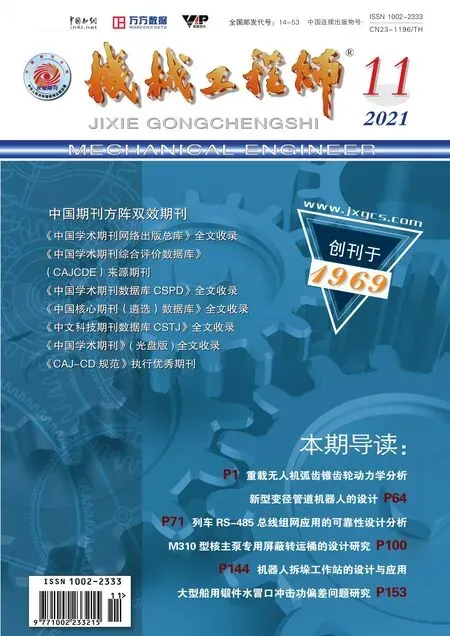

防冲板主体为箱型钢结构,其中一种箱型钢结构如图1所示,钢板选用Q235B或Q355B材质,板厚为8~40 mm,工件尺寸范围长为3~10 m、宽为1.2~4.5 m、高为0.2~0.5 m,焊缝主要为角焊缝,主体钢结构简单为田字格状,采用熔化极气体保护焊焊接工艺,焊丝直径为1.2~1.6 mm,容易实现程序化、自动化批量生产。

图1 一种防冲板箱型钢结构

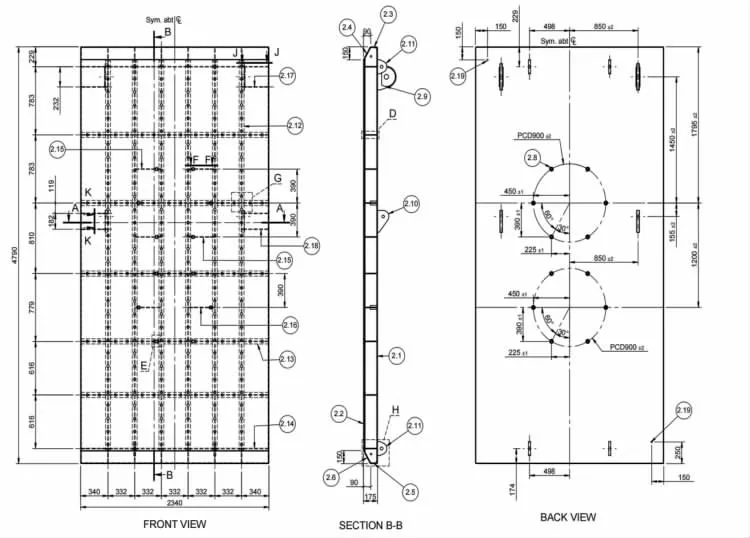

需要研究开发一套适用于防冲板箱型钢结构自动焊接的设备,焊接设备包括焊接机器人(带焊缝识别、跟踪、控制系统的机械装置)及辅助生产工装。焊接机器人的焊枪夹持机构能到达内部焊缝位置,能承载焊枪到达焊缝焊接位置和方位角度,具备小巧灵活特征,在焊枪端部配置信号采集系统,通过信号采集可实现对焊缝进行识别、跟踪和焊枪的控制功能。根据焊接产品的结构特点,研究满足焊接质量要求的焊接方法;研究各构件的组装、焊接先后顺序及焊接工艺参数,设计流程如图2所示。

图2 设计流程图

2 整体设计方案

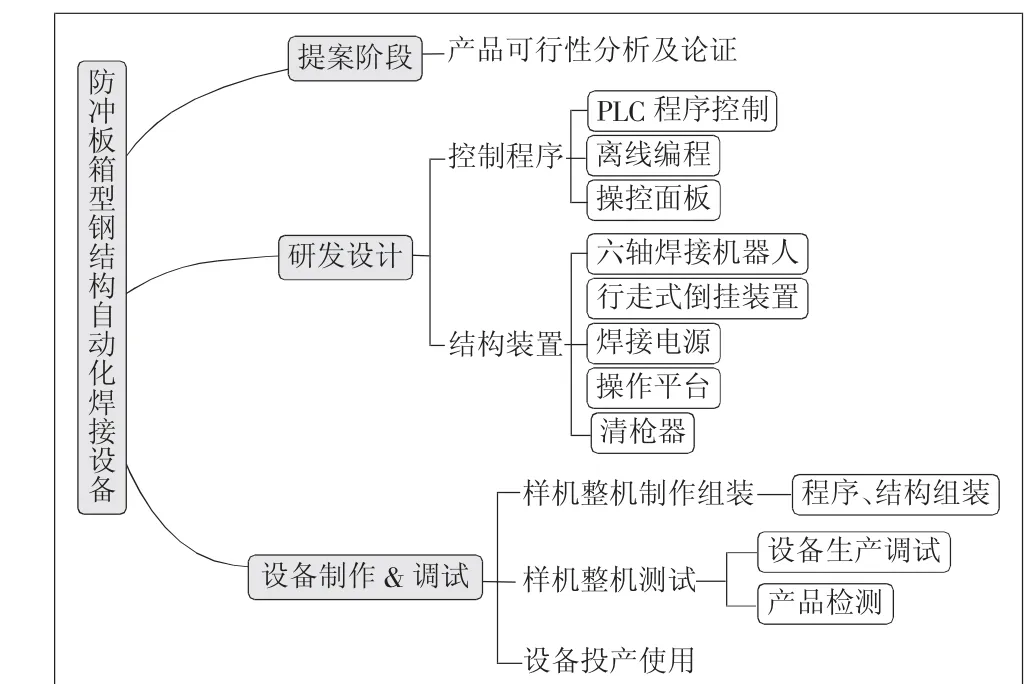

根据防冲板箱型钢结构的具体结构形式,设计采用行走式倒挂装置由X向地轨、Y向横梁、立柱、驱动部件等部分组成,2台机器人倒挂安装在Y向横梁上。其中X向地轨最大范围为11 m,最大行走速度可达10 m/min;Y向横梁运动范围为4 m,最大行走速度可达12 m/min,机器人可在X、Y两个方向运动。防冲板箱型钢结构自动化焊接设备采取双工位焊接,2台机器人可以同时焊接1套大型工件,也可以分别焊接2套同规格的小型工件,在进行焊接工作时互不产生干扰,占用空间为18 m× 8 m×5 m,如图3所示。

图3 防冲板箱型钢结构自动化焊接设备

行走式倒挂装置作为六轴焊接机器人的联动外部轴,可以通过离线编程[2]进行编程,轨迹插补能与六轴焊接机器人整体系统联动。由伺服电动机驱动减速机运动,转动过程中齿轮、齿条、齿轮啮合联合,三轴机器人行走机构所有运动轴都附有集中润滑装置,可保证设备长时间可靠运行。

2台同规格六轴焊接机器人与行走式倒挂装置有机结合在一起,配合同一地轨使用,使得行走式倒挂装置配备焊接机器人工装,具备系统柔性焊接功能和最大程度的焊接可达性,提升了防冲板箱型钢结构工件角焊缝的焊接可达率。

3 控制系统

通过PLC程序控制的方式[3-4],配备2台同轨六轴焊接机器人、机器人行走机构、送丝筒、焊接电源等系列相关运动工装,构成了防冲板箱型钢结构自动化焊接设备控制系统。其中上位机做主站,上位机与PLC及机器人采用总线通信方式。其他外部设备为从站,设有控制柜、机器人操作盒、人机操作界面、PLC控制器、急停按钮、电源开关按钮等。

具有焊接过程参数记录功能[5],可以把焊接过程中的电流、电压、焊接速度、焊接线能量、施焊日期等内容,进行记录、存储,并可通过USB输出、打印。

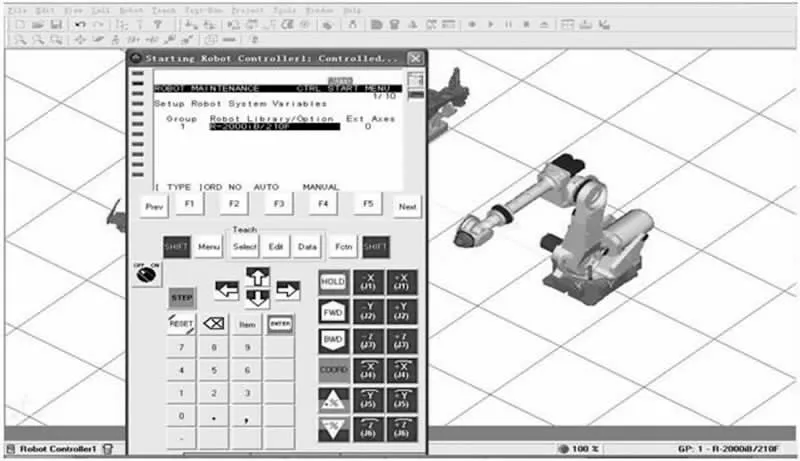

具有离线编程功能,可自定义分区域排列焊接顺序,不同的焊接位置可调用不同的焊接工艺程序;具备焊道分层轨迹规划、焊枪姿态控制及焊接工艺参数的控制功能。利用三维仿真软件建立虚拟仿真环境,导入三维CAD模型根据实际布局图摆放各模型的位置,如图4所示。

图4 仿真界面

采用离线编程技术可以减少机器人的示教时间,改善了机器人的编程环境,提高了机器人的编程效率和质量,便于和CAD系统集成,实现一体化。

通过控制系统可实现外围设备的控制,如清枪站、防碰撞传感器等;控制系统可选配相应功能的扩展模块,主控制器可升级。

在自动化焊接设备运作时,控制系统软件与硬件、六轴焊接机器人、送丝工装、焊接电源等出现异常操作时,设备的控制系统会进行自动诊断并进行报警,操作界面上出现故障信息,保障系统的整体安全,排除系统故障后可以实现断点续焊功能。

通过控制程序设计多级别系统操作权限,权限分为一般操作者、高级操作者等,不同的权限只能操作相应按钮或修改相应的数据,从而增加系统的安全性。

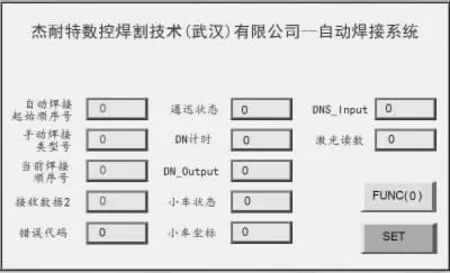

防冲板箱型钢结构自动化焊接系统的控制面板采用10 in的触摸屏,如图5所示,设备在工作运作工程中的所有参数均可在触摸屏上进行显示、操作、修改。

图5 焊接控制面板

自动焊接起始顺序号主要用来定义选择防冲板箱型钢结构内部焊缝的具体焊接顺序,用来减少热变形或者遵循焊接要求。在防冲板箱型钢结构批量化自动焊接生产中,产品中具备特殊焊缝时,选择手工焊接模式进行焊接模块编程,调试焊接参数,设备可以根据新的编程模块引导跟踪焊接顺序,以方便特殊焊缝的焊接。

4 电弧跟踪功能

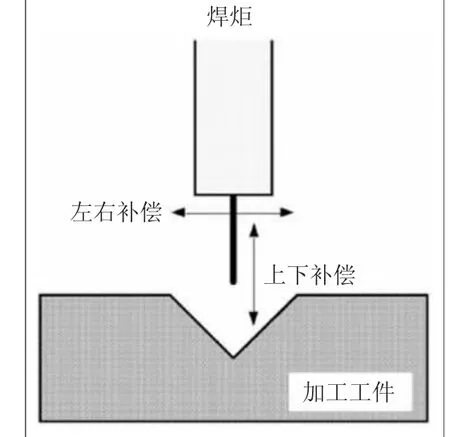

防冲板箱型钢结构在焊接过程中采用气体保护熔化极电弧自动焊,由于钢板下料加工、工件组装或者焊接变型等误差,造成机器人焊接轨迹与实际焊缝位置有所偏离。电弧跟踪用于补偿焊接轨迹与实际焊缝位置之间的偏离量,使机器人焊接轨迹始终与实际焊缝位置一致。

焊接时焊接电流根据欧姆定律:I=U/R(由于焊机都是恒压电源,无论外部环境如何改变,焊机输出电压始终不变;焊接回路电阻R随着焊枪焊丝延长量的增加而显著增加;焊接电流I随着R的增大而减小)计算,随着焊枪尖端与工件表面的距离增大而减小,当焊缝位置存在垂直或水平方向的偏差,机器人会根据实时电流值的变化确定焊接路径的偏移并进行补偿,从而实现焊缝跟踪,如图6所示。

图6 偏移补偿图

工件存在上下方向的加工误差、装配误差或者焊接变形采用电弧上下方向跟踪模式。焊接工作时对比实际焊接电流值与基准电流值,进行路径补偿。当实际电流大于基准电流,机器人向上补偿;当实际电流小于基准电流时,机器人向下补偿。此时基准电流值是指采集焊接起弧后一定时间内的平均电流作为基准电流值或者焊接开始前预先设定基准电流值。

摆动焊接时,工件存在左右方向的加工误差、装配误差或者焊接变形采用电弧左右方向跟踪。焊接工作时焊枪尖端沿着焊缝中心线摆动时,电流波形呈左右对称型,在焊枪偏离焊缝中心时,电流波形左右不对称,机器人根据左、右侧电流大小确定焊缝偏移位置,进行补偿。

5 焊枪清洁装置

清枪站是专为机器人焊接系统设计的焊枪清理装置,该装置安装方便、性能稳定可靠。清枪、剪丝、喷油3种功能集成在一个工作平台,结构紧凑、维护方便。此工装中装配了高精度、高刚性的气缸,重复定位精度高,配TCP定位针全自动清枪,无需人工操作。

清枪工艺流程如下:每次焊缝焊接完成后,清枪程序正式启动,焊枪运动至指定清枪位置,控制系统检测到位点信号后,焊枪被自动夹紧固定,气动马达上升至洁枪工装内部,铰刀开始旋转运动,旋转停止后,工装内部的防堵液自动喷出防止焊枪堵塞,气动马达下降,焊枪退出洁枪工装后,清枪程序结束,自动完成清枪,时长共计2 s。

在焊接过程中保证焊接质量,提高机器人的利用率,焊枪内部的飞溅必须不定期清理。机器人系统可以编制相应的程序定期将焊枪送往清枪站进行飞溅物清理。

6 实体焊接

6.1 焊接工艺

人工按照防冲板箱型钢结构的尺寸,在组装车间将零散的小件组合焊接成单体,单体根据图样要求进行拼装点焊固定。

点焊组对后的防冲板箱型钢结构由工人吊装放置在工作台上,总控制台发出焊接指令,焊接机器人配合行走式倒挂装置对焊缝进行焊接,焊接过程中控制系统通过焊接速度控制送丝系统进行协调送丝;1条焊缝焊接完成后,自动开始焊接第2条焊缝,直至全部焊缝焊接完成,机器人回到安全位置,人工将工件吊出工位,焊接工艺流程如图7所示。

图7 焊接工艺流程

6.2 工艺分析

防冲板箱型钢结构主体采用人工组队的方式进行单体小件焊接,组队间隙是2 mm,因前序单体焊接工序会导致单体变形,单体之间拼装时焊缝偏差需要保持在5 mm之内。

自动化设备进行单体焊接时要求组队间隙为2 mm,人工点焊组队之后放置在焊接平台上;箱型钢结构整体焊接时经人工拼装点焊,长焊缝的位置偏差不能超过20 mm。焊缝间隙不能超过2 mm,通过焊接机器人自动寻位后采用摆动焊接工艺进行满焊。

6.3 检测结果

焊接后对防冲板箱型钢结构按照AWS D1.1-2000 标准进行相应检测,焊缝表面无裂纹与母材平顺合为一体,没有咬边现象发生,弧坑填焊至焊缝横截面饱满,焊缝余高小于3 mm,目视检测结果满足一级焊缝检测要求。所有的角焊缝满足10%的MT检测要求;平板拼接时,满足10%的UT检测及10%的MT检测要求。防冲板箱型钢结构自动化焊接设备,焊枪枪头可以实现上下、左右、各种角度变换调整,可以实现T型板焊缝、田字格板焊缝和孔塞焊,满足260 mm×260 mm最小内部空间焊接,焊后产品一次合格率达到99%。

防冲板箱型钢结构自动化焊接设备可以双工位同时进行焊接,对于角焊缝和板对接焊缝,以直线1 m焊缝长度进行单道焊接计算:机器人运动+识别+焊接时间约为85 s;工件尺寸以4790 mm ×2340 mm×175 mm计算,1 d可以焊接生产10套,较人工焊接效率提升400%。

7 结语

防冲板箱型钢结构自动化焊接设备是由2台同轨六轴焊接机器人、送丝筒、焊接电源、配套专用焊枪、防碰撞传感器、电弧跟踪系统、焊接工作台、操控系统等部件组成。行走式倒挂装置配备焊接机器人,有效地保证焊接姿态和焊接合格率,2台机器人同步或异步进行防冲板焊接,可以加倍提高焊接生产效率。设计防冲板箱型钢结构自动焊焊接设备可以代替人工,提升生产效率,保证焊接质量和成型效果,有效纠正工件下料与组对偏差,缩短工期,降低人员和施工成本,可以在行业内进行推广应用。