基于线结构光传感器的汽车后横梁前板尺寸测量

杨金祥, 章海, 陈胜

(浙江海洋大学 海洋工程装备学院,浙江 舟山 316000)

0 引言

随着汽车行业的迅速发展,对于汽车总成零件的需求在数量上和种类上在不断增加;其中后横梁前板总成零件作为汽车的重要零部件,其装配在前保险杠后面作为第一横梁并决定了整车的安全性能。在工业生产中为了制造出后横梁前板零件,已有完整的全自动冲压工艺产线。后横梁前板零件在冲压工艺中会形成不同的孔径的圆和曲面,该重要部分尺寸精度高以满足装配要求。在落料冲压过程中,钣金材料要和模具紧紧贴合并严格标定精确位置,不能在冲压过程中发生位置偏移,工艺要求其孔径和曲面在一定的公差范围以内[1]。因此,对于冲压后的后横梁前板的尺寸检测尤为重要,主要目的是比较划边、孔径、曲面和曲线的测量坐标与真实坐标之间的偏差,以确保整车的安全性能和提高保险杠的可靠性能。

在以前的汽车后横梁前板总成零件生产过程中,对于该零件的尺寸检测主要由人工使用通止规、塞尺、型面通止规等工具来完成。现如今随着机器视觉的图像处理技术的日益成熟[2],该技术特点是在不触碰零件的情况下用图像分析出精确尺寸及抗噪能力强的特点,在现代化工业总成零件生产测量中有其应用。由于图像处理仅限于二维平面内的面积、长度、体积,无法映射出被测物体的真实三维坐标信息,并且极易受到光线和明亮度等环境因素影响。使用线结构光传感器可以快速扫描汽车的后横梁前板总成零件。

其线结构光传感器具有快速、稳定性强、测量精度高等优点,广泛应用在工业测量领域[3-4],零件如图1所示。

图1 汽车后横梁前板

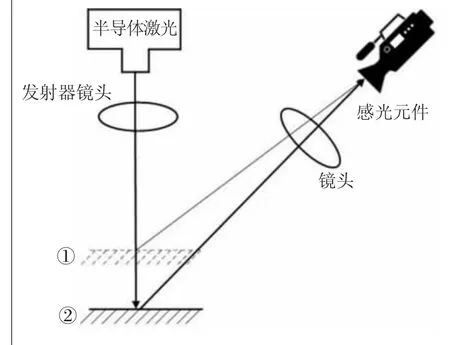

1 线结构光传感器的原理

线结构光传感器主要由半导体激光、发射器凸透镜镜片组、接受器凸透镜镜片组、CCD感光相机等组成[5]。线结构光传感器的测量方法可以分为光点式、光线式、光面式[6],由于该系统基于曲面的三维尺寸测量,所以选用光线式获取零件的三维坐标模型。其原理是:由半导体激光发生器发射出激光,经过发射器镜头的折射把一束激光衍生为线激光,进而通过空气传输照射在总成零件的表面上,在零件表面会调制漫反射把线激光射入另外一个镜头,紧接着折射出的线激光束会被传输,并且通过接受器凸透镜传到CCD相机中,在相机中传输到电脑里经过图像处理可以分析所接受的激光线条,并通过大量的线激光条解析可以得到总成零件的模拟图像。其主要利用三角原理计算光平面和零件表面轮廓相交的光条,进而得到物体的三维坐标,如图2所示。

图2 线结构光传感器结构

2 点云平面拟合算法研究

2.1 点云数据和二值化处理

通过线结构光传感器获得了具有X、Y、Z三维坐标的点云数据库,但是为了简便计算测量的坐标数据,通常会把零件的点云数据库三维形态特征映射到鸟瞰图像。点云坐标轴和图像坐标轴有着明显的区别,在图像坐标轴中原点位于左上方且坐标值为正整数,在点云坐标轴中坐标值为实数,X轴向前为正、Y轴向左为正、Z轴向上为正。点云数据库映射到灰度图像素位置的原理为保持点云坐标的X、Y方向不发生改变,然后从数据库中获取Z轴的最小、最大的高度值进行二次缩放以适应0~255的范围的图像坐标,所得到的灰度图像如图3所示。

图3 后横梁前板的灰度图

2.2 基于总体最小二乘法拟合点云平面

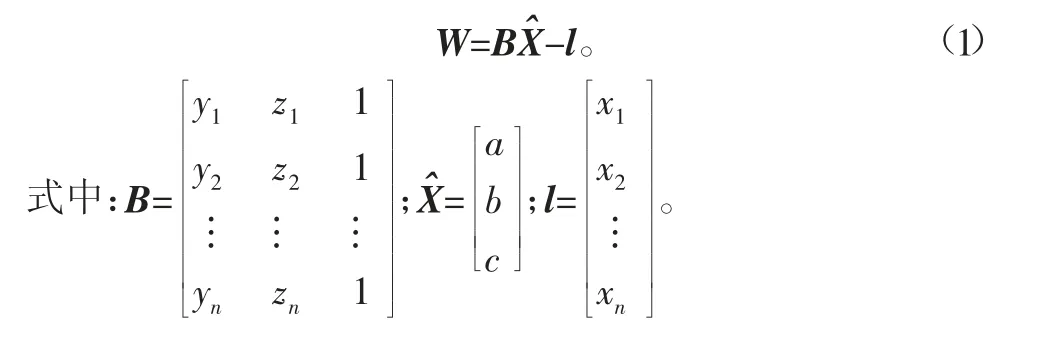

使用最小二乘法在点云数据上拟合[7]最佳平面,假设该系统的数据误差在X轴上,其平面拟合的方程为x=ay+bz+c。设观察点云数据为n时,以X轴作为观察轴可以得到观测方程为x+W=ay+bz+c。可将该进行数值变换为矩阵误差方程为

由最小二乘法的基本原理可得WTPW最小时,再进行等权平方差可以解出Xˆ,即为式Xˆ=(BTB)-1BTl。将所得的数值代入到平面拟合的方程就能拟合最佳点云平面。

2.3 特征值拟合点云平面

使用特征值法[8]拟合点云平面,设后横梁前板点云的特征值拟合方程为

并将解出的A、B、C值代入式(2)中即可用特征值法拟合最佳的点云平面。

3 实验结果与分析

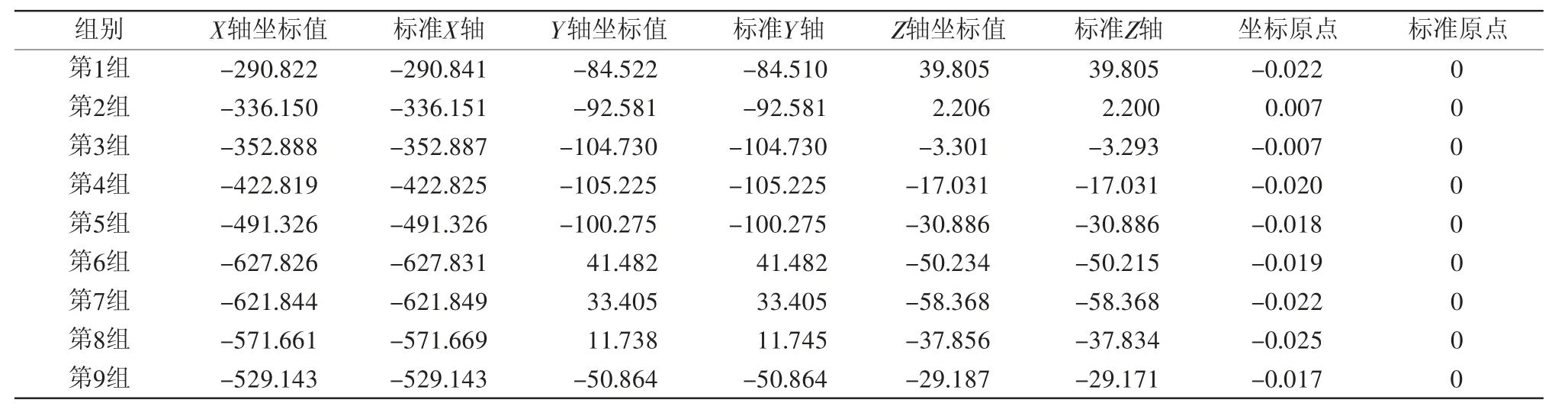

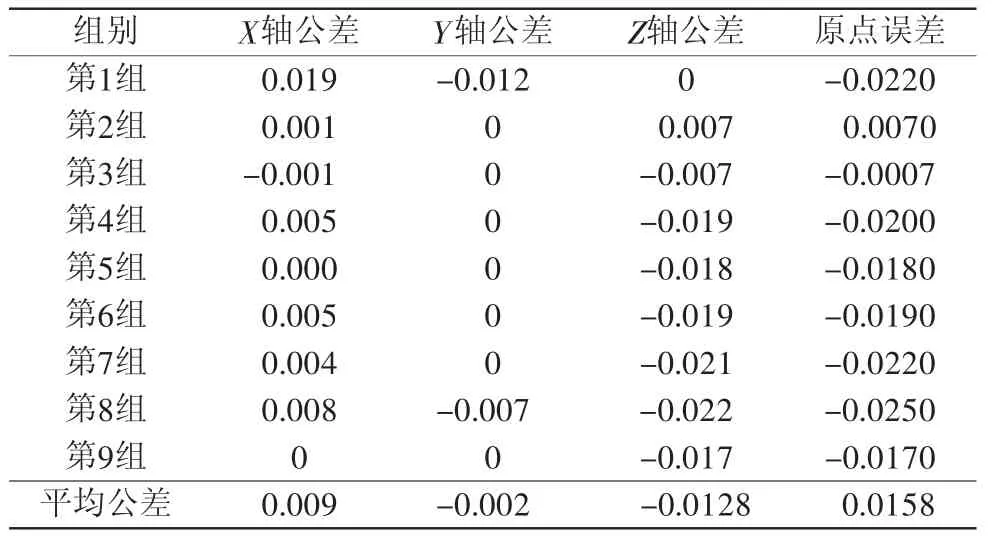

根据该系统的方案,可以对线结构光传感器获取的汽车后横梁前板模型进行三维坐标的实时测量。为了拟合平面特征模型并对该系统的稳定性和可靠性进行了多组数据的测量,并通过对比标准的X、Y、Z坐标值来验证系统的精确性和便捷性,得到的数据如表1、表2所示。

表1 测量结果 mm

表2 测量公差 mm

从表2中发现系统的测量公差控制在0.01 mm范围内,其中X轴的测量公差在0.009 mm范围,Y轴测量公差在0.002 mm范围左右,Z轴测量公差在0.012 mm范围左右,原坐标系的测量公差为0.015 mm范围左右。通过大量的实时测量数据可知,该系统在测量后横梁前板时测量精度达到生产要求,并且实时的非接触测量为工业生产提高了生产效率并确保了整车的安全性能。

4 结语

随着人们生活质量的提高,对于汽车的需求也越来越多并趋向于功能化和智能化,与此同时也促进了汽车零部件工业的发展。在保证安全性和美观性的前提下,本文提出了一种提高总成零件生产率的线结构光传感器的汽车后横梁前板尺寸测量系统。使用CCD摄像机可以高像素、清晰、稳定地捕捉总成零件的三维外貌特征,经过二值化处理得到灰度图,用总体最小二乘法拟合零件点云平面或用特征值法拟合零件的点云平面,测量汽车后横梁前板的各个X、Y、Z坐标值数据。最后将实时测得的数据与标准零件的坐标数据进行对比分析,结果表明该系统的测量精度控制在0.01 mm范围内,因此该系统能够实时、准确、稳定地测量后横梁前板的位置尺寸,可以满足工业生产中对于总成零件的测量要求。