均热板相变传热仿真分析

高羡明,郑毅,张功学,任佳

(陕西科技大学 机电工程学院,西安 710021)

0 引言

近年来随着微电子技术的迅猛发展,电子器件的体积不断缩小,集成度不断提高,这使得单位体积内的发热量越来越大。因此,为保证电子器件高效、稳定地运行,必须利用有效的散热技术来防止过高的工作温度。

而均热板通过内部工质液的相变(气-液往复循环)来达到散热目的,是一种非常高效的散热方式,它不需要任何移动电源,避免了传统散热方式耗电能的劣势,是一种非常节能、绿色、环保的高性能散热装置。故本文针对V形、圆弧和形微槽道结构均热板为研究对象,利用Fluent软件进行均热板内部流体域数值模拟,研究不同的微槽道结构形状对均热板散热性能的影响。

1 课题研究主要内容

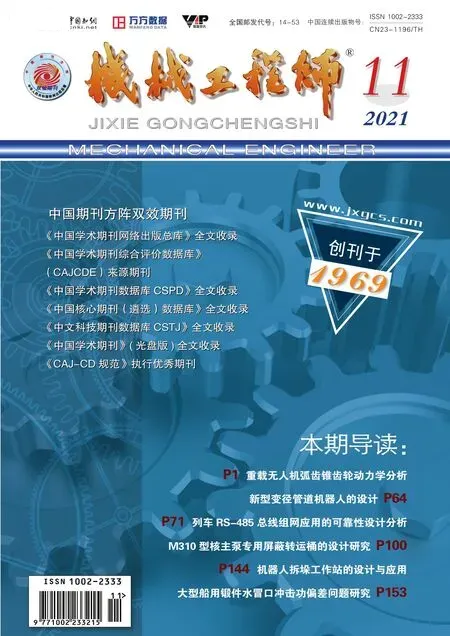

从外观来看,均热板类似于一种平面板状物,上下各有一个像盖的结构相互密合,在密封真空腔体内有支撑柱,通常以去离子水为工作流体[1]。同时,均热板内部存在于类似毛细管道的微结构,最常见的微结构类型有3种:粉末烧结、金属网层和平行凹槽[2]。均热板的工作原理包括传导、蒸发、对流、凝结,均热板在工作时, 内部工质受热或冷却时发生液相到气相和气相到液相的相变过程, 可吸收和释放大量的热来进行热量的快速传递。

图1 均热板工作原理图

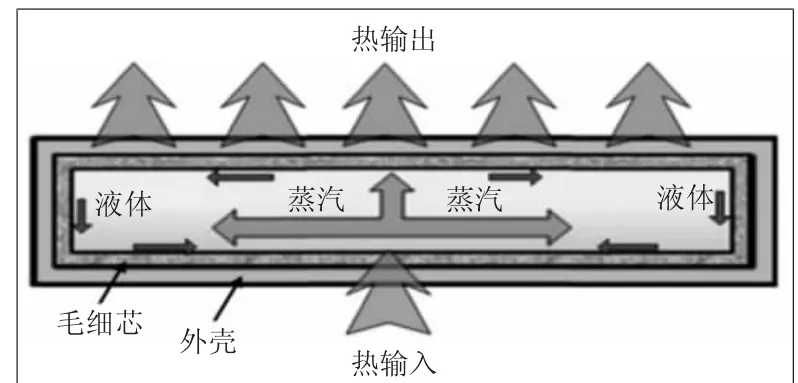

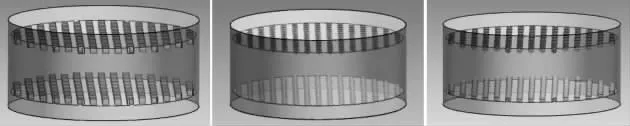

本文以矩形、V形、圆弧U形微槽道结构均热板为研究对象,由于均热板内部为密封的真空腔体,很难观察到其内部流体域变化情况,故利用Fluent软件进行数值模拟,分析微槽道结构对流体域参数变化的影响。因为真实均热板微槽道结构数量非常之多,数值模拟时所耗费的时间长且对硬件设施要求高,故选取从真实均热板内部切出一个小单元体为仿真模型,运用有限元的思想,以部分代替整体来研究类似毛细管道的微槽道结构形状对均热板散热性能的影响,对比3种结构选出最优方案,为均热板微槽道结构设计提供一些理论依据,同时本文还研究了3种结构均热板的均温性及内部流体域压力、速度变化情况。

图2 三种微结构槽道均热板模型

2 均热板数值模拟过程

2.1 三维模型构建

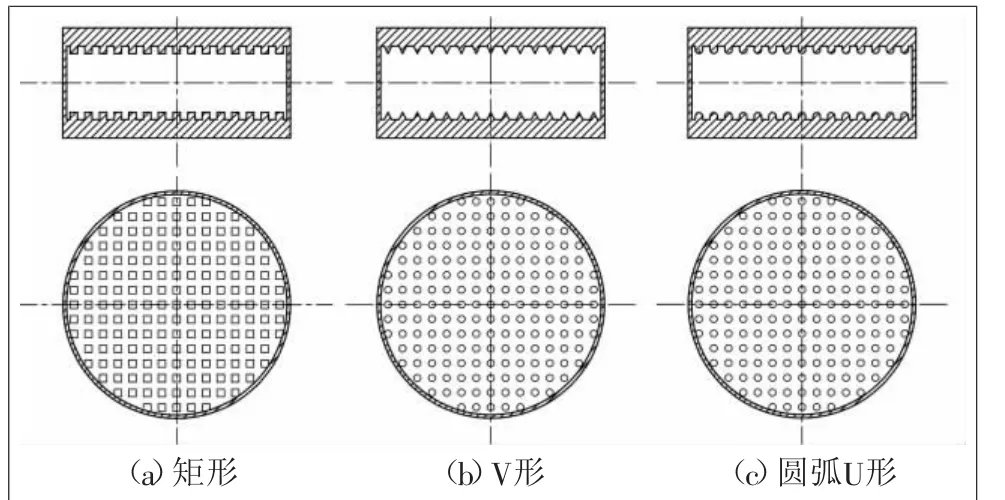

本课题以微结构尺寸如图3所示,以直径为6 mm,高度为3 mm的圆盘状均热板为研究对象,利用UG三维软件构建三种微槽道结构,如图4所示,该模型选取自实际应用均热板的一个小单元,运用有限元思想,以部分代替整体。将该模型导入Geometry模块,进行边界条件定义。

图3 矩形、V形、圆弧U形微槽道结构尺寸

图4 矩形、V形、圆弧U形微槽道三维模型

2.2 Mesh网格划分

本课题使用Mesh自动划分网格功能,打开Mesh模块,在树状图下方选择CFD(计算流体力学)及Fluent(流体),尺寸高级功能选择Proximity(打开接近),运用相关性和相关中心两个维度来调节网格大小,选择合适的网格。

2.3 Fluent参数设置模块

Fluent模块包括7个方面的设置,分别为通用模块、材料模块、模型模块、边界条件模块、求解模块、初始化模块及计算模块。

3 主要成果

3.1 3种微结构散热性能比较

3种微槽道结构均热板的边界条件为蒸发端热源温度为573 K,冷凝端冷流温度为283.15 K,壁面为辐射散热温度值为298.15 K,即室温为25 ℃。根据均热板的工作原理,冷凝端会有热源从蒸发端传递而来,而蒸发端同样会有冷流从冷凝端传递过来,故通过对比讨论3种均热板(矩形、V形、圆弧U形)冷凝端的温度最大值Tmax与蒸发端的温度最小值Tmin可以判别哪种微结构均热板传热速度的快慢,进而研究均热板的散热性能的好坏。

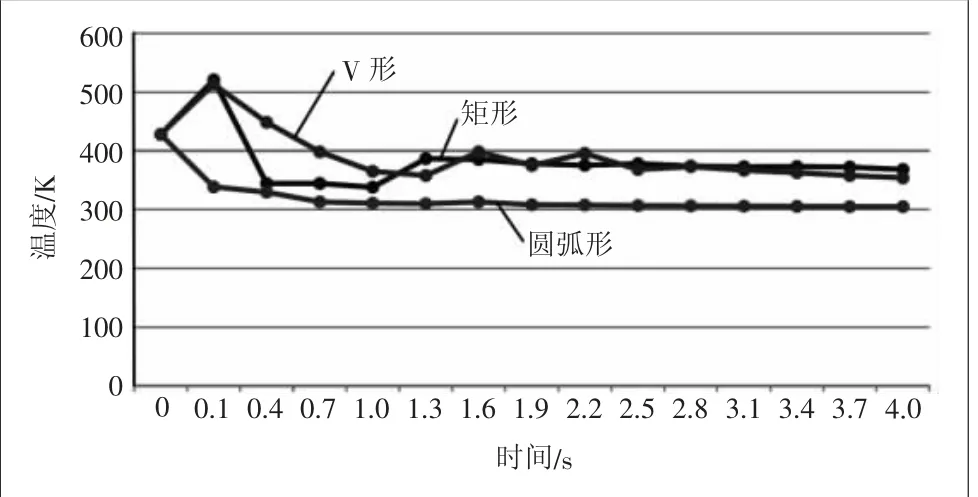

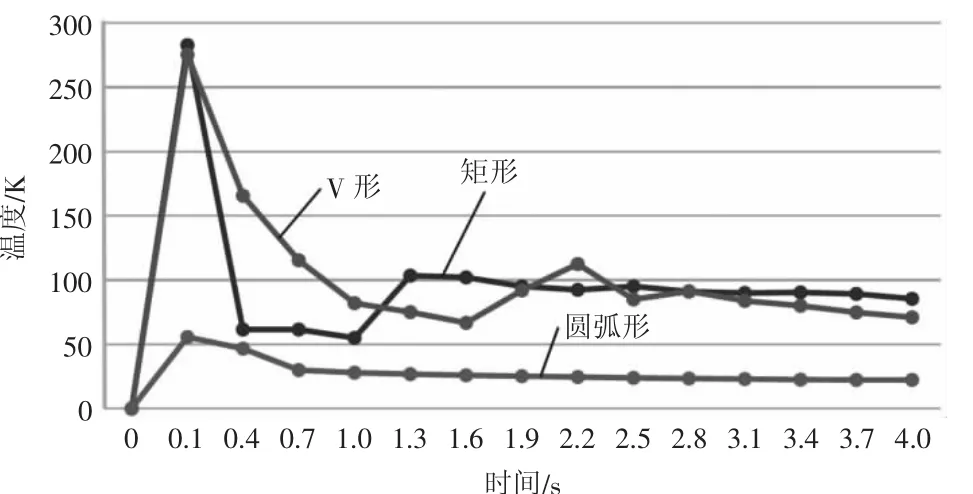

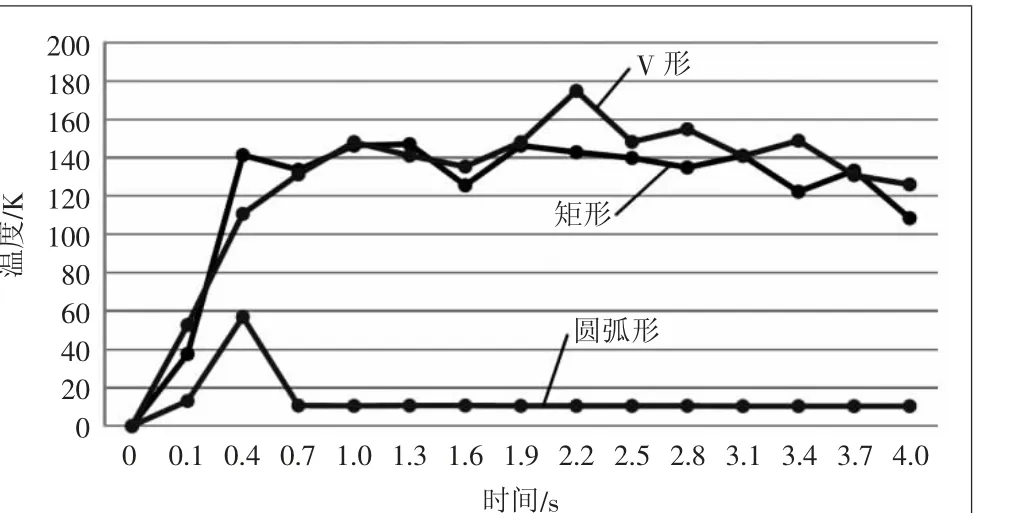

均热板冷凝端的Tmax越大,其热源从蒸发端传至冷凝端的速度越快,从图5中可以看出矩形和V形微槽道均热板的Tmax很接近,其远远大于圆弧U形,说明矩形与V形的热传递速度相近大于圆弧U形;均热板蒸发端的Tmin越小,其冷流从冷凝端传至蒸发端的速度越快,从图6可以看出矩形和V形微槽道均热板冷流的Tmin同样很接近,远小于U形,也说明矩形与V形的热传递速度相近且大于圆弧U形。因此三种微槽道均热板的热传递速度矩形与V形接近,圆弧U形最差。

图5 不同微槽道结构均热板冷凝端Tmax

图6 不同微槽道结构均热板蒸发端Tmin

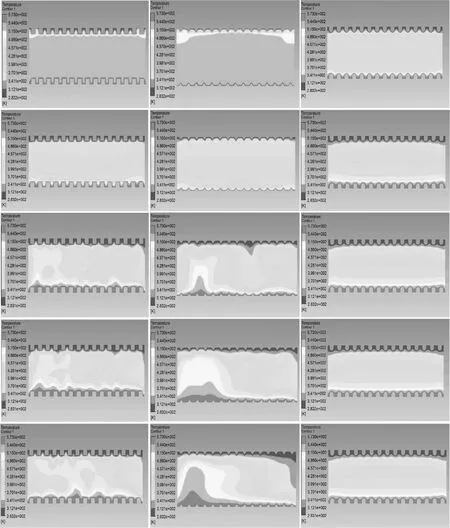

传热量同样也是表征均热板散热效果好坏的一个参量,图7表示了3种不同微槽道结构随时间(从上往下)变化的轴截面温度云图,从图中可以看出这3种结构的温度云图均呈梯度式分布,随着时间的变化,V形槽道均热板的传热量最大,矩形次之,圆弧U形最差。

图7 矩形、V形、圆弧U形轴界面温度分布云图(左列:矩形;中间列:V形;右列:圆弧U形)

因此,通过传热速度与传热量的两个维度的分析,最终得出V形槽道具有最好的传热效果,即V形微槽道均热板结构具有最好的散热效果。

3.2 3种微结构均温性的研究

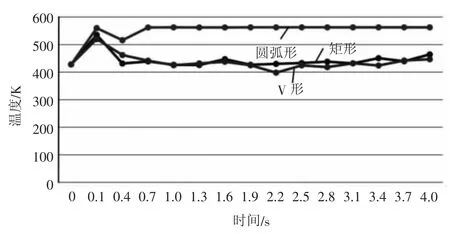

均温性对均热板的好坏具有很大影响,本课题比较了3种不同微槽道结构蒸发端与冷凝端的ΔT,从图8和图9中可以看出,圆弧U形微槽道均热板具有最好的均温性,矩形和V形次之。

3.3 均热板内部流体域速度变化情况研究

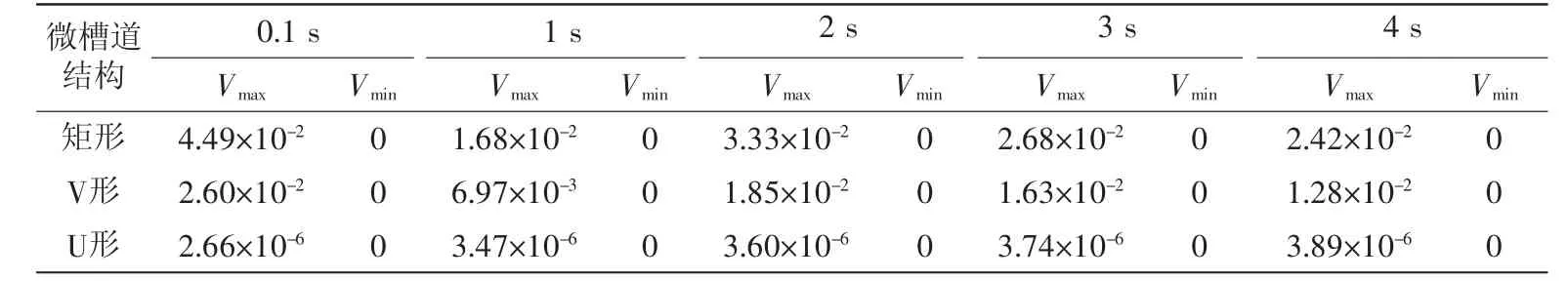

从表1可以看出3种微结构槽道均热板内部流体域均的速度变化情况较缓慢,这极有可能是因为均热板是一个无需电源、无需任何移动组件,完全密封的被动式装置。

表1 不同微槽道结构均热板轴截面速度随时间的变化值 m/s

4 结论

1)通过对3种不同微结构槽道均热板冷凝端Tmax、蒸发端Tmin和轴截面温度随时间变化的云图进行对比,得出V形微槽道结构均热板具有最好的散热效果,其次是矩形,圆弧U形最差。

2)通过对比3种不同微结构槽道均热板冷凝端与蒸发端的ΔT,结果表明圆弧U形均温性最好,矩形与V形均温性很接近。

图8 不同微槽道结构均热板冷凝端ΔT

图9 不同微槽道结构均热板蒸发端ΔT

3)通过对3种不同微结构槽道均热板轴截面处速度随时间变化的数值研究,发现均热板内部流体的运动速度处于较缓和的状态。