大型船用锻件水冒口冲击功偏差问题研究

辛宇

(驻某地代表室,黑龙江 齐齐哈尔 161042)

0 引言

某型大直径锻件是船用重要部件,它的质量好坏直接影响整个系统的安全性。通过对大直径锻件性能冲击功偏差问题的分析研究,采取改善措施,制造过程工艺得到固化,对同类产品起到了很好的借鉴作用。

1 问题概述

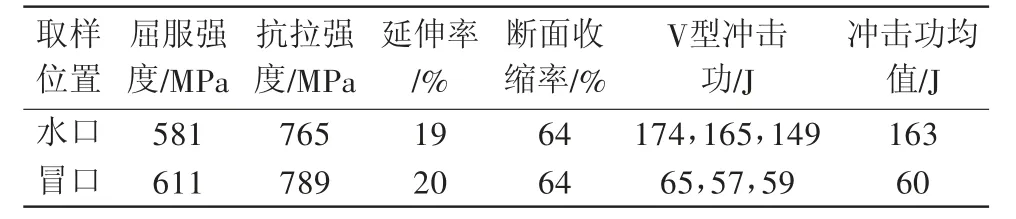

近期的专项船件中,有4支锻件(中间轴和螺旋桨轴)出现水冒口冲击功偏差较大的问题。主要表现为水口冲击功较高,均值在150~180 J的水平,冒口冲击功相对较低,均值在50~80 J的水平。水冒口冲击功都满足冲击功均值要求,其他性能指标也都满足标准要求。详细的性能结果如表1~表4所示(要求V型冲击功均值≥25 J)。

表1 3号中间轴(卡号1701152)性能统计

表2 4号中间轴(卡号1700639)性能统计

表3 螺旋桨轴(卡号1700884)性能统计

表4 螺旋桨轴(卡号1701306)性能统计

2 调查分析

专项船件中间轴、螺旋桨轴等锻件的材质为34CrMo1,冶炼方法为VD+VT,尺寸和制造工艺也都相似。前期工艺已进行大量研究[1-2],首先从热处理设备、装炉状态、微观组织等方面进行,然后对炼钢过程进行调查分析。

2.1 热处理过程分析

螺旋桨轴、艉轴和中间轴锻件调质热处理采用水淬油冷工艺[3],以提高心部强度和冲击韧性。淬火、回火都在井式炉中进行。

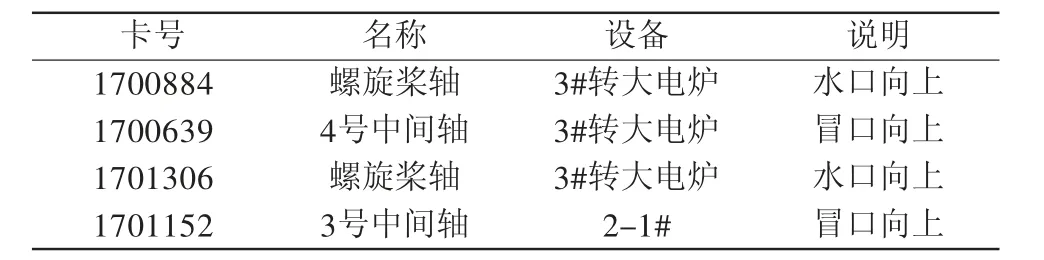

螺旋桨轴、艉轴和中间轴锻件淬回火加热设备和水冒口位置情况统计如表5所示,卡号1700884、1700639等4支水冒口冲击功偏差较大的锻件所用的加热设备并不完全相同,4支锻件水冒口在炉中的相对位置也不相同。可以看出:加热设备和锻件水冒口在炉中的位置与锻件水冒口冲击功偏差没有明显的相关性。

表5 螺旋桨轴等锻件淬回火加热设备和水冒口位置情况统计

2.2 微观组织分析

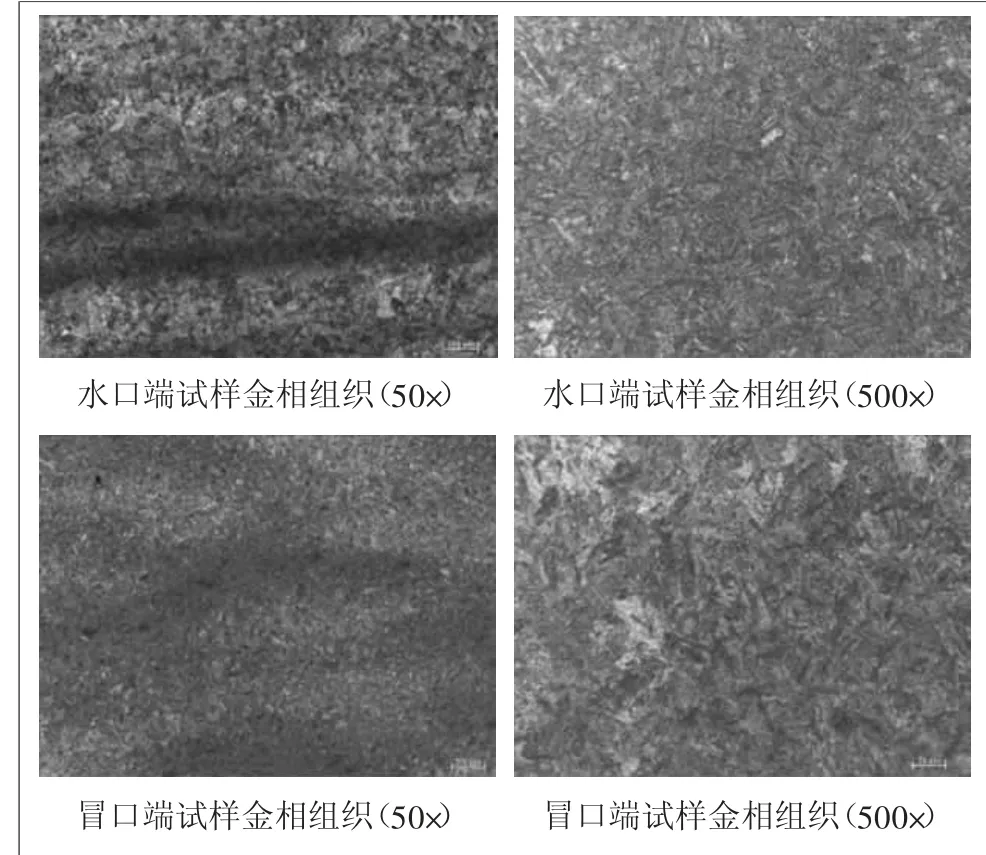

1)选取卡号为1700884锻件的一组冲击残样(水口端取冲击功为194 J的试样,冒口端取冲击功为39 J的试样),进行金相组织分析,如图1所示。

图1 螺旋桨轴(170884)水冒口两端的金相组织

从金相组织结果可以看到,锻件在水口端和冒口端组织差异不明显,都有不同程度的组织偏析,亮区组织为贝氏体回火组织+少量回火索氏体组织,暗区组织为回火索氏体组织+极少量贝氏体组织[4]。水口组织无明显差异。

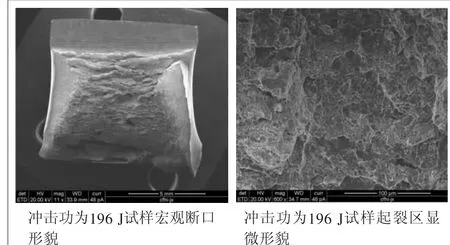

2)选取卡号为1700639锻件的一组冲击残样(水口端取冲击功为196 J的试样,冒口端取冲击功为66 J的试样),做扫描电镜,进行断口分析,如图2和图3所示。

图2 4号中间轴(1700639)水口端(196 J)冲击试样的断口形貌

图3 4号中间轴(1700639)冒口端(66 J)冲击试样的断口形貌

宏观观察断口可知,起裂塑性变形区和两侧剪切唇塑性变形较大,纤维区均匀分布着数量较多且大而深的韧窝,样品有较大的侧膨胀,表明断裂过称中塑性变形吸收较大的冲击功。观察起裂区的显微形貌,未见冶金缺陷。

宏观观察断口发现,断口较为平直,放射区所占比例较大,呈结晶状,起裂塑性变形区和两侧剪切唇均相对较小,未发现有肉眼可见的冶金缺陷。

在扫描电镜下,断口起裂塑性变形区和快速断裂区中均未发现有影响断口形态的夹杂物,起裂塑性变形区内断口形态呈韧窝状。快速断裂区断口形态呈准解理状。

放大2500倍观察起裂区形貌,可以观察到≤10 μm级别的极少量的小颗粒夹杂,应用能谱仪对钢中夹杂物进行成分分析,其成分主要以Al、Mg、O为主。

断口分析结果表明,锻件冒口端的小颗粒夹杂相对较多,小尺寸的夹杂物尽管不至于引起早期断裂,但是其存在削弱了材料的连续性,最终导致冲击功出现波动。

2.3 冲击韧性与强度的关系

锻件的强度和冲击韧性性能相互影响[5],比较分析4支锻件的水冒口端强度和冲击功关系,总体来看冒口端强度比水口端较高。由于锻件塑韧性与强度呈负相关关系,水冒口两端的强度偏差也在一定程度上加大了冲击功的偏差。

2.4 成分与强度的关系

比较分析34CrMo1锻件水冒口碳当量和强度关系,总体来看,对于大多数锻件碳当量为0.77~0.84时,水冒口强度差别不大。但是个别锻件的冒口端的碳当量容易出现明显的偏高,而导致强度显著上升。或者水口端的碳当量容易出现明显的偏低,而导致强度显著下降。

分析表明,水冒口的成分偏差增加了制造的质量风险,对于水冒口两端成分差异较大的锻件,回火时需采用分区控温的方法,改善锻件性能一致性。

2.5 热处理过程和微观组织分析结论

综上所述,4支锻件冒口冲击功均值为50~80 J,满足要求值。目前的冶炼水平下,冒口端存在不超标的极少量小颗粒夹杂物,是造成水冒口冲击功偏差较大的主要原因,锻件冒口端强度相对偏高也是导致冲击功偏差较大的原因之一。

2.6 炼钢过程分析

2.6.1 冶炼调查结果

从统计的4支锻件的主要冶炼工艺参数实际生产执行情况看,4支钢锭的附具准备、电炉粗炼、真空精炼、真空浇注、钢锭热送工作,未发现有违反工艺项,满足工艺要求。但对试样进行微观组织分析表明, 钢锭的冒口端的纯净度还需要进一步提高。今后在产品的冶炼中要稳定工艺参数,提高钢锭纯净度。

2.6.2 原因分析

锻件内存在的夹杂物有以下2个来源:1)钢-渣界面活性元素动态平衡而引入的细小夹杂。钢-渣液面附近总会滞留大量细小的氧化物,并随着高温钢液的热对流而弥散于钢液。这些细小的氧化物只有聚集长大到一定尺寸,其产生的向上浮力足于抵抗其他合力时,才会顺利通过钢-渣界面进入炉渣。从整个过程来看,钢液中不可避免地存在大量细小的氧化物,并保持到后续浇注过程中。另外,加入造渣剂造渣的过程中也会形成大量细小的氧化物。2)凝固过程中生成的夹杂。钢液冷却和凝固过程中,[O]溶解度随温度降低而下降,同时偏析使得[O]浓度不断上升,钢液中活性元素与[O]化学反应平衡向生成氧化物的方向偏移。生成的氧化物在钢中很难排除,大多会残留在树枝晶间或最后析出于晶界上。钢锭浇注结束后,夹杂物没有完全上浮,残留在钢锭中,因在冒口端存在正偏析,出现夹杂物的富集,因此冒口端夹杂物要多于钢锭其它区域,最终引起冲击值差异。

3 分析结论

1)锻件出现水冒口冲击功偏差较大问题的原因是:冒口端存在不超标的极少量小颗粒夹杂物;2)锻件冒口端强度相对偏高也是导致冲击功偏差较大的另一个原因;3)钢液中存在的大量不能聚集长大细小的氧化物和造渣的过程中形成的大量细小的氧化物,并保持到后续浇注过程中,这是锻件内存在细小夹杂物的来源之一;4)钢液冷却和凝固过程中,钢液中生成的氧化物在钢中很难排除,大多会残留在树枝晶间或最后析出于晶界上,这是锻件内存在细小夹杂物的另一个来源;5)虽然这些细小夹杂物探伤不超标,但对锻件的冲击性能也有微小的影响,因此其冲击功都在50~80 J的水平上,但满足技术要求。

4 改善措施

1)针对已完成冶炼、锻造和锻后热处理等工序的锻件,此类问题改善的措施主要有:根据调质前取样分析的水冒口两端成分结果,优化热处理参数,将强度调整至合适的水平,提高锻件的韧性。对于水冒口两端成分差异较大的锻件,回火时采用分区控温的方法,使锻件的均匀性、强韧性匹配得到进一步改善。

2)减少钢锭中细小夹杂物,提高纯净度的改善措施有:降低易偏析元素[P]、[S]含量,精炼出钢前要求钢中[P]的质量百分比≤0.004%,[S]的质量百分比≤0.002%。为避免浇注后期炉渣卷入锭模内,浇注采取留钢操作,钢水量要至少多出1 t以上。出钢前软吹时间按工艺规定值的上限执行,增加钢液中悬浮的夹杂物上浮到熔渣中的概率。浇注结束后几分钟内投入发热剂,延缓冒口钢液凝固时间,充分吸附上浮的夹杂物。

5 结语

船件一直存在塑性难以满足要求、材料均匀性差、质量不稳定的问题。本次船件的制造,在前期产品的基础上,对化学成分、热处理工艺都进行了改进。从完成的锻件数据来看,产品一次合格率由原来的47%提高到96%,表明锻件的质量稳定性有较大的提升。

通过对大直径锻件性能冲击功水冒口偏差问题的分析研究,找到了原因并采取了改善措施,固化了制造过程工艺,保证了产品质量,对同类产品起到了很好的借鉴作用。