农业用离心泵叶轮故障原因分析

施宝海

(海南省锅炉压力容器与特种设备检验所,海口 570100)

本文以2015 年9 月底某农场的一台水泵叶轮发生断裂为例,研究了离心泵叶轮断裂失效的原因。该水泵类型为离心泵,泵内介质为灌溉水,其正常流量为311.6~318.0 m3•h-1,操作温度为30 ℃,水泵入口压强为0.050 7 MPaG,出口压强为34.5 MPaG,扬程为3 515.13~3 587.00 m,泵轴功率为4 344 kW,规格型号为ADD6×12,泵壳体材质为C-6,泵叶轮直径为374 mm,为闭式叶轮,其材质为GX4CrNi13-4(1.431 7)不锈钢。

1 理化分析

1.1 叶轮宏观、低倍分析

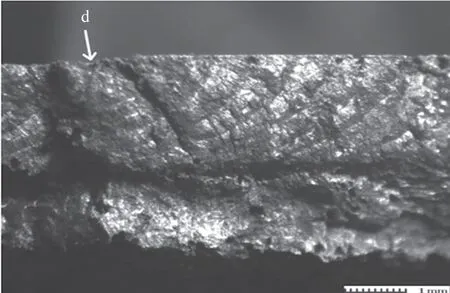

经检查,叶轮前盖板完好,后盖板外表面上有大量密集的点蚀坑存在,如图1 所示。叶轮后盖板有局部破损,在叶轮边缘处有部分缺失,形成一个断口,并有裂纹与断口相连,且后盖板外表面上也有大量密集的点蚀坑存在。另外,叶轮的叶片表面及流道上未见有明显的冲刷减薄和空蚀破坏痕迹,仍保持着粗糙的铸态表面,只是有些锈蚀点存在,如图2 所示。

图1 水泵叶轮形貌

图2 水泵叶轮腐蚀形貌

叶轮后盖板上的断口处,未见有明显的塑性变形,为脆性断裂。观察叶轮发现,叶片与后盖板成直角相连,且连接处的圆角很小。通过观察该断口,确认裂纹起源于叶片出口与后盖板的交接处,并由此向叶轮后盖板内扩展,最终造成叶轮后盖板的断裂破损。另外,在叶轮后盖板的断口上,可见裂纹扩展形成的弧线具有疲劳断裂的特征。

该叶轮有5 个叶片,断裂只发生在其中一个叶片出口与后盖板的交接处。通过观察,发现叶轮的另外4 个叶片出口与后盖板的交接处都存在着大小不等且走向与已断部位裂纹走向相同的裂纹。由此可见,叶轮的5 个叶片出口与后盖板交接处,都已发生了断裂(裂纹是局部断裂),只是其中一条扩展最快的裂纹形成了断口。

在叶轮断口上有裂纹处局部切割取样,得到的这部分断口上有明显的凸凹台阶。观察确认并清洗断口后发现,凸凹台阶的产生是由于该处断裂时,叶轮的后盖板内、外表面上都有疲劳裂纹产生,均可明显地看到“海滩线”条纹的存在,见图3。其中,叶轮后盖板外表面的点蚀坑为疲劳裂纹源,而由于叶轮后盖板内表面较粗糙(铸态),尚难以确定疲劳裂纹源的产生是否也在点蚀坑或其他铸造缺陷处。由此可见,叶轮的疲劳断裂除主要受叶片出口与后盖板交接处的严重应力集中影响外,叶轮前、后盖板表面的点蚀坑及铸造缺陷也均可导致疲劳裂纹的产生和扩展,只是各处所起的作用大小不同[1]。

图3 断口形貌

1.2 叶轮材质分析

根据上述断裂特点,在叶轮上取块状样品,并依据GB/T 23942—2009 等标准,使用电感耦合等离子体(Inductively coupled plasma,ICP)光谱仪对其材质进行化学分析。结果表明,叶轮材质不符合GX4CrNi13-4(1.4317)不锈钢的标准要求,其化学成分如表1 所示,其中C 含量高于标准,Ni、Cr 含量低于标准。

表1 叶轮材质化学成分分析

1.3 叶轮金相分析及硬度测试

在叶轮4 个局部断裂的叶片上分别截取金相样品,分别编号为1、2、3、4,经预磨、抛光、腐刻后,在显微镜下观察其金相组织和裂纹形态,并用显微硬度计测试其硬度。结果显示,叶片4 与后盖板交接处有裂纹存在。当裂纹尾部较圆钝时,表明这个阶段裂纹扩展的较慢,如图4(a)所示;而裂纹头部尖锐,且穿晶扩展时,表明到这个阶段裂纹扩展很快[2-3],如图4(b)所示。

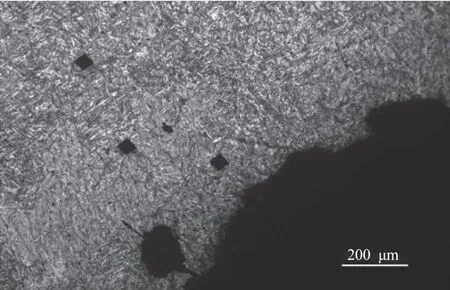

图4 叶轮叶片4 与后盖板交接处金相组织

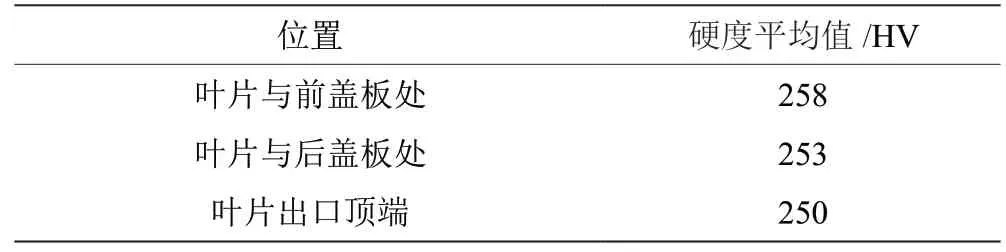

测试叶片4 出口顶端与前、后盖板交接处的硬度平均值,见表2。结果表明,叶片4 出口与前、后盖板交接处的硬度值稍高,叶片4 出口顶端的硬度值稍低些,但没有特别显著的差别。叶轮金相组织显示为板条状马氏体,如图5 所示。

表2 叶轮硬度测试

图5 叶轮叶片4 金相组织及硬度压痕

1.4 叶轮断口扫描电镜分析

采用扫描电镜对叶轮断口进行观察,并对断口腐蚀产物进行能谱分析。断口1 取自叶片1 前、后盖板交接处。由于该处断裂后,叶轮还在运行,断口受到水泵内流体介质冲刷和腐蚀,其表面覆盖有腐蚀产物,已看不到清晰的疲劳辉纹形貌。能谱分析表明,断口表面腐蚀产物以铁的氧化物为主,在腐蚀坑处有硫元素的富集。

叶轮断口2 取自叶片1 在后盖板上的裂纹处,裂纹打开后成为断口。该处断口表面也同样受到了水泵内介质的侵蚀,而且断口表面覆盖着疏松的腐蚀产物。能谱分析表明,覆盖在断口上的疏松腐蚀产物以铁的氧化物为主,在腐蚀坑处有氯元素的富集。

2 分析与讨论

叶轮是离心泵内部的关键作用部件,是离心式水泵将电能转换为动能核心零件,同时也是离心式水泵运行过程中最容易遭受破坏的零件。因此,叶轮的完整性对整个系统的安全运行至关重要。

水泵叶轮的断裂与其自身结构、受力状态、材质以及环境介质等因素有关[4]。水泵叶轮是铸造成型的闭式叶轮,叶片与前、后盖板连为一体[5]。因为其与前盖板内壁交接处的夹角较为圆钝,所以该处应力集中程度较低;而其与后盖板内壁交接处的夹角较为尖锐,几乎为直角,所以该处应力集中程度较高。因此,叶轮裂纹均出现在叶片与后盖板内壁交接处,这与该处应力集中严重有很大的关系。在叶轮的生产过程中,叶轮生产方在对该叶轮进行平衡调试时,对叶轮后盖板外壁表面的若干区域进行了机械打磨,结果造成这些区域叶轮后盖板壁明显减薄,从而导致叶轮后盖板壁强度的降低,使得该部位裂纹的扩展比较容易。

3 结语

近年来,研究人员基于流固耦合原理对离心泵叶轮进行了大量的结构分析。结果表明,各工况下叶轮应力分布不均且局部应力集中的现象较为严重,且在叶片出口部位与后盖板交接处存在较尖锐的交接角,因此这一部位是离心泵中叶轮最容易遭受破坏且最容易出现断裂的部位。在本案例中,水泵叶轮产生裂纹的位置也正是处在叶片出口与后盖板交接处的尖锐角根部。当叶轮运行时高速旋转及振动,会使很强的疲劳载荷作用在叶轮上,从而使裂纹不断地扩展,直至其发生断裂。除上述原因外,叶轮材质不合格,如碳含量偏高、铬镍含量偏低等原因,会严重降低叶轮在含有O、Cl 等腐蚀性元素的水中的耐蚀性。叶轮上大量点蚀坑的产生和发展,不仅降低了叶轮本身强度,也会成为叶轮疲劳断裂的裂纹源,从而造成叶轮更早断裂或失效。