汽轮发电机转子槽衬专用滚剪设备设计

冯天福

(东方电气股份有限公司,成都 611731)

东方电气股份有限公司对汽轮发电机转子槽衬加工的原工艺为圆盘锯加工。因为在加工过程中锯齿与工件之间存在高速冲击,而且槽衬为较脆的绝缘层压板料,所以在加工过程中会产生较大粉尘和噪声,而且加工精度也难以控制,从而导致加工效率较低。为此,设计了转子槽衬专用加工设备来解决这些问题。

1 背景介绍

1.1 转子槽衬加工要求

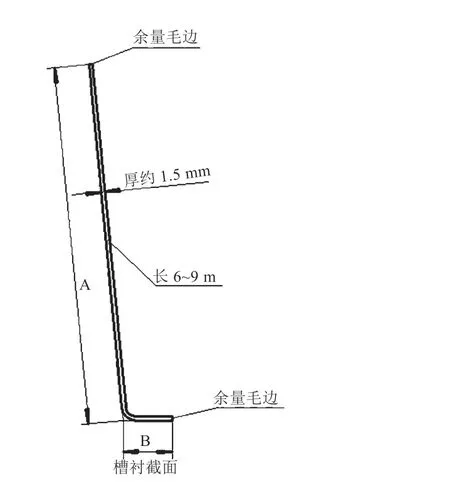

汽轮发电机转子槽衬是厚度约为1.5 mm,长度为6~9 m 米的“L”形超长绝缘板料,如图1 所示。槽衬毛坯由复合材料压制而成,在A、B 尺寸方向存在余量毛边,需根据图纸要求去除毛边以满足尺寸公差要求。

图1 槽衬尺寸图

1.2 圆盘锯加工方式

1.2.1 加工过程

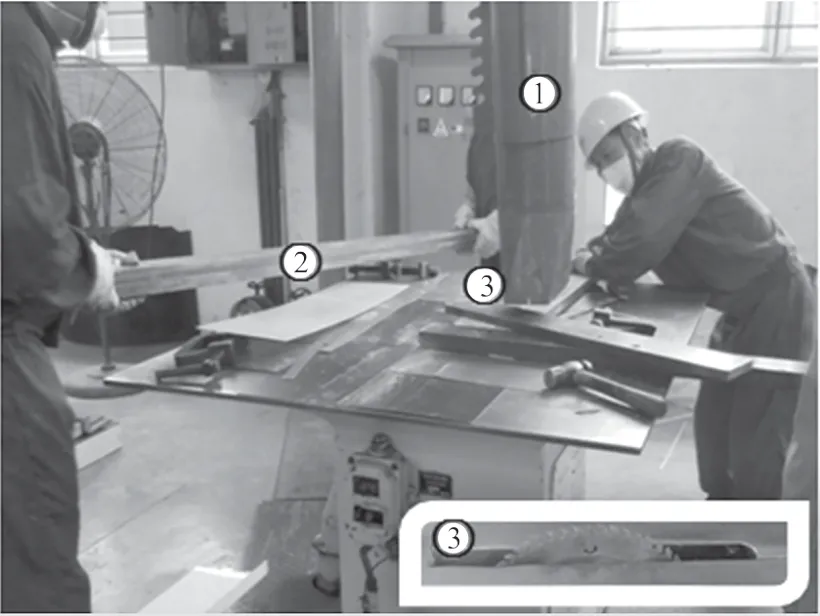

首先,初步加工板料,加工时选择圆盘锯片装卡牢固,然后在平台上调整、压紧挡板,开启设备去除槽衬A、B 高度方向毛边,并留20~30 mm 加工余量。其次,精加工A、B 高度,加工时先调整挡板位置至产品要求尺寸,然后开启设备试切削10~20 mm,并测量试切削部分的尺寸,达到图纸尺寸要求后开始加工整体槽衬。最后,对加工完成后的槽衬进行打磨钳修处理。加工示意图如图2 所示。

图2 槽衬加工示意图

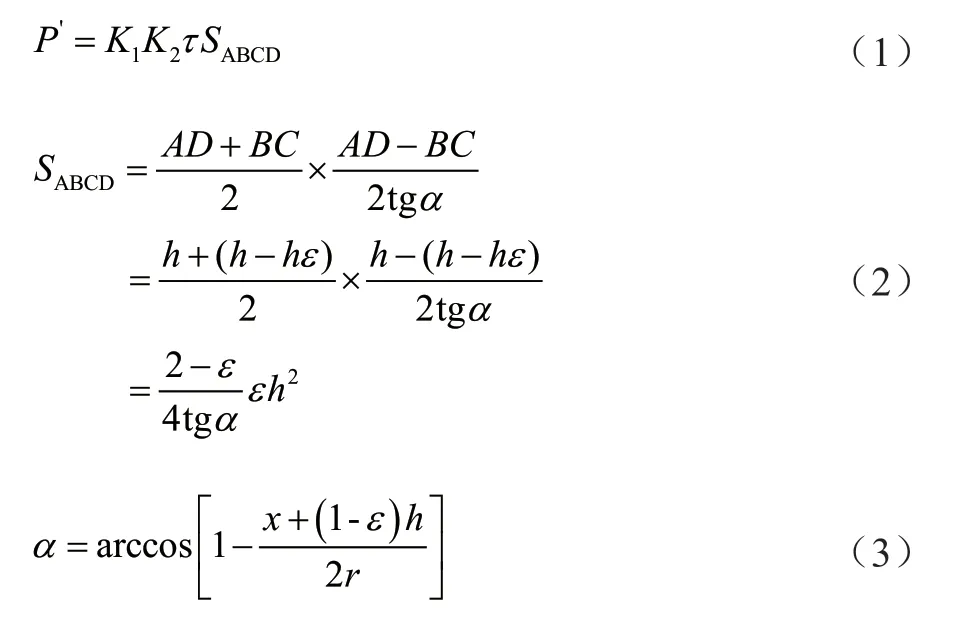

1.2.2 主要缺点

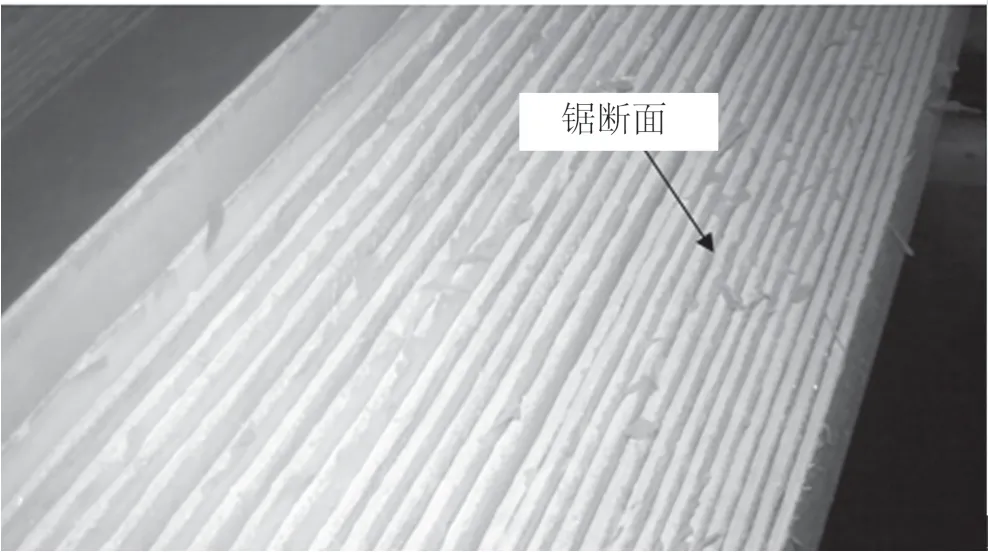

第一,加工过程中圆盘锯片会对产品产生高速冲击,断面毛刺多,且易造成断面分层,同时,加工过程中产生的噪声大、粉尘多,对职工身心健康影响很大。第二,加工尺寸不易控制,往往需多次校准才能够保证,调整过程麻烦,耗费工时较长。第三,需要人工送料及引料,操作不便,劳动强度大。第四,加工后工件断面毛刺多,需进行手工打磨钳修处理,加工精度一般,如图3 所示。

图3 加工断面示意图

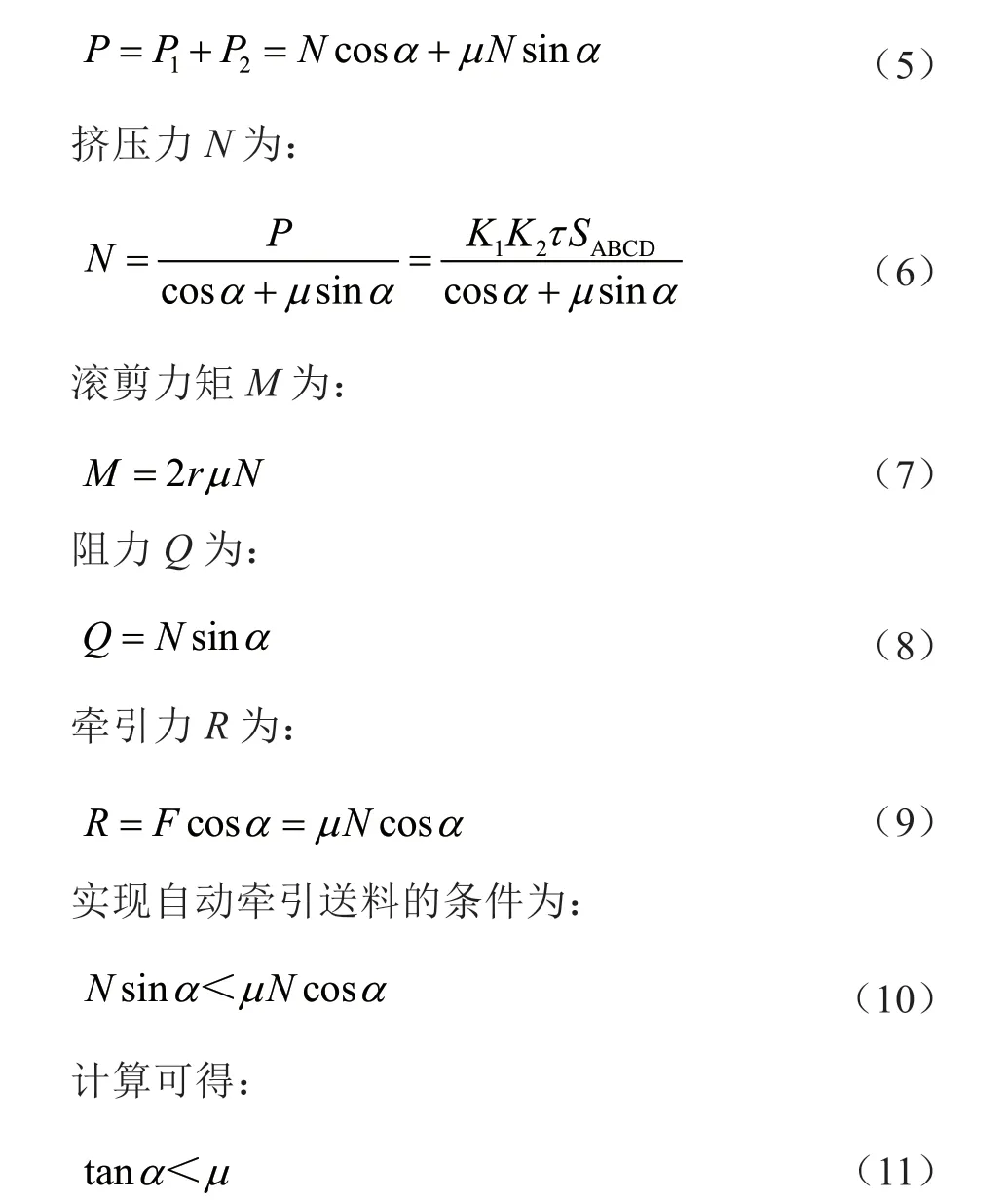

2 转子槽衬专用滚剪设备结构

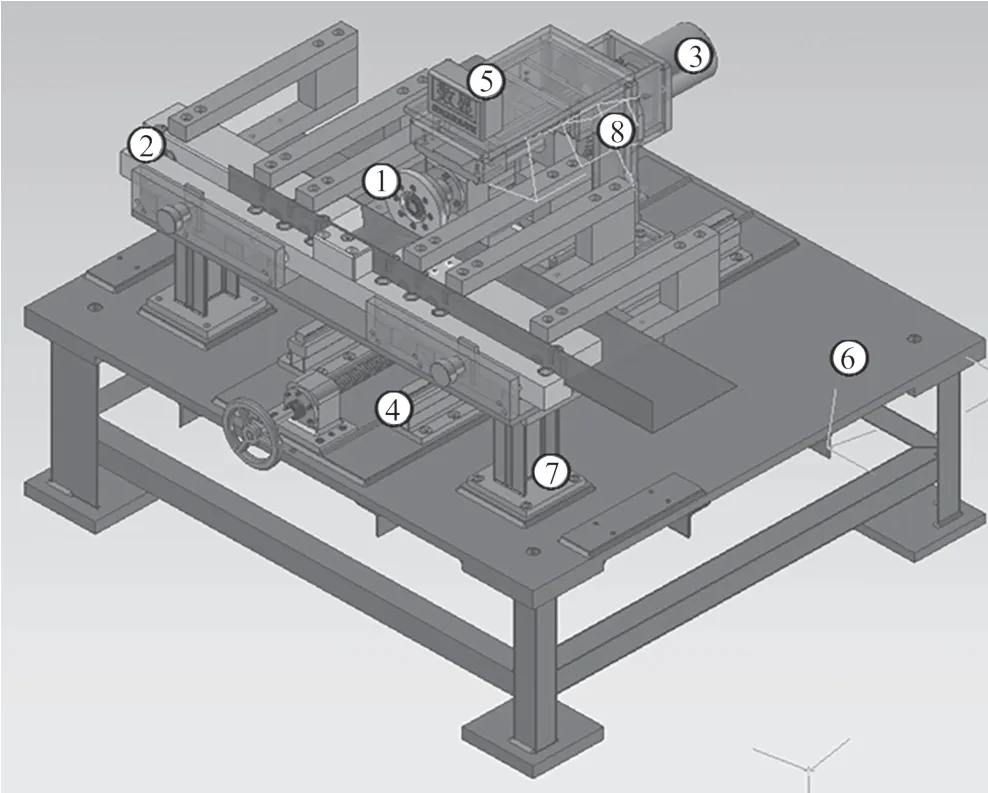

该专用设备主要由滚剪刀盘组、定位导向机构、传动机构、进给机构、电气数显装置、支撑架体等组成,装配结构如图4 所示。

图4 滚剪设备结构

3 工作原理分析

3.1 滚剪机理

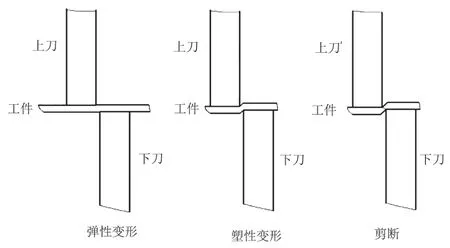

滚剪过程及槽衬变形过程如图5 所示。加工时,槽衬工件通过两圆盘滚刀之间时,刀片会给槽衬施一定的挤压力,使槽衬与刀盘接触区域产生变形,随着切入深度增加,槽衬在接触区域的变形量也随之增加,槽衬工件将先后发生弹性变形及塑性变形,当变形量达到一定程度时(与槽衬工件材料参数有关,一般为厚度的1/4~3/4),受压的部分就会从原板上断裂。两刀盘间在水平方向及竖直方向均要求有间隙量或者重叠量,该间隙量或者重叠量的大小将对滚剪加工过程产生重要影响。

图5 剪切过程

3.2 滚剪过程力学分析

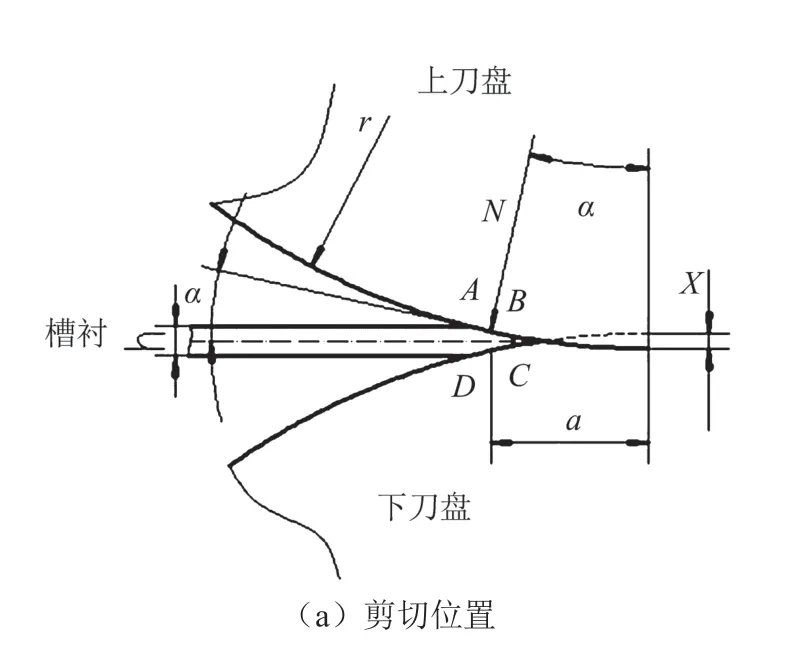

在滚剪加工过程中,槽衬会受到刀盘产生的挤压力N及摩擦力F。压力N在竖直方向的分力P1起到剪切作用,在水平方向的分力Q起到阻止槽衬进入刀口的作用;摩擦力F在水平方向的分力R会起到对工件自动牵引进料的作用,在竖直方向的分力P2会起到剪切槽衬工件的作用。P1及P2的合力形成了剪切力P。另外,滚刀组轴需要输入相应滚剪力矩M以驱动整个工作流程。滚剪加工过程中,槽衬受力分析示意图如图6 所示。

图6 槽衬受力分析示意图

3.3 受力计算

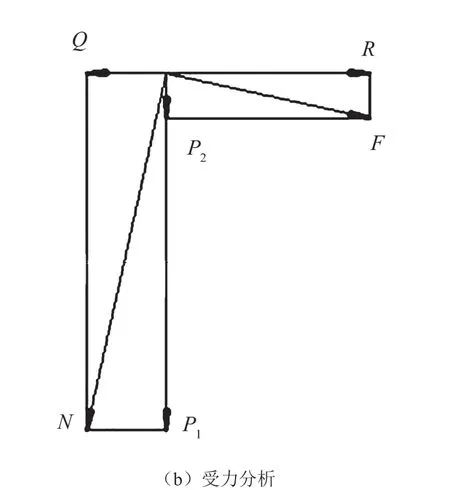

结合图6(a)可以计算出所需剪切力P'为:

式中:K1为刀刃侧向间隙影响系数,取值为1.2~1.4;K2为刀刃磨钝影响系数取值为1.1~1.3;τ为被剪槽衬材料的剪切抗力;SABCD为四边形ABCD的面积;α为送料角;h为槽衬厚度;ε为发生断裂时,槽衬工件的相对切入深度,该参数与材料相对延伸率有关。

分析可见,剪切力与槽衬送料角、槽衬厚度、刀具性能、刀盘组安装相对位置及槽衬材料性能参数均有关。在实际工作过程中,由于刀盘重合量x及槽衬厚度h相对于刀盘直径2r来说很小,故α实际变化量很小,因此所需剪切力P'会随槽衬厚度h增加而增大。

剪切过程中,槽衬所受摩擦力F为:

式中:μ为刀盘与槽衬之间的摩擦力因素。

理论剪切力P为:

分析可见,能否实现自动牵引送料只与送料角α有关。由于α<90°,故送料角α应随刀盘半径r增大而减小,随工件厚度h 及上下刀盘竖直方向重叠量x增大而增大。而刀盘与槽衬间的摩擦力因素μ及相对切入深度ε只由材料性能决定,为固定值,因此在槽衬厚度h一定的情况下,可采取增大刀盘半径及减小刀盘间竖直方向重叠量的方法来保证自动牵引送料成功。

4 主要结构设计

4.1 刀盘间隙调整结构及调整方式

由上述分析可知,刀盘间竖直方向必须有间隙量或者重叠量,此间隙量或者重叠量需要满足槽衬工件剪切时相对切入深度的要求,从而使槽衬毛边料从工件上断裂;另外,刀盘在竖直方向的相对位置关系量x也会影响到滚剪能否自动进料。由于槽衬为自制材料,无法准确确定其性能参数μ及ε,因此需要保证刀盘在竖直方向的间隙能够调整,以便在装配过程中随时调试x值,使其满足加工要求。

刀盘水平侧向间隙会对滚剪质量产生影响。结合槽衬板材的厚度和强度,若侧向间隙过大,剪切时槽衬会产生撕裂现象,且槽衬断面毛刺较多;若侧向间隙过小,又会导致设备超载、刀刃磨损快等问题。因此,刀盘间隙的调整对该专用滚剪设备非常重要,间隙的大小将直接影响刀盘的使用寿命、剪切质量及设备运行情况等。槽衬专用滚剪设备剪切部分的结构如图7 所示。

图7 槽衬专用滚剪设备剪切部分的结构

竖直方向重叠量调整方式:第一,改变两滚刀盘的直径可以直接调整两刀盘在竖直方向的重叠量或间隙量;第二,在上下轴支架之间增加调整垫片,通过调整垫片厚度能够调整上下轴的间距,从而调整滚刀盘的重叠量或间隙量;第三,拉开或者缩小上下轴的间距会对齿轮的传动造成影响,但由于槽衬厚度很薄,在刀盘竖直方向调整量需求不大,故采用负变位齿轮,配凑偏小的中心距,以满足少量的轴距调整要求。第四,除在上下支架之间加调整垫片之外,还可以在下轴承座下加调整垫片,也可以起到调整轴距的作用。水平方向侧向间隙量调整方式:修磨上滚刀刀柄盘或下滚刀刀柄盘能够起到调整一对滚刀侧向间隙的效果。

因为在实际使用过程中,槽衬工件厚度变化很小,所以在一次调整完成后,就能够适应长期槽衬滚剪加工要求,刀盘在各方向相对位置关系量的调整也只需在设备安装调试过程中一次调整完成即可,不需频繁调整。因此经过以上调整环节已可以满足该加工条件对设备的要求,且设备结构简洁,无需另设专门的间隙调整机构。

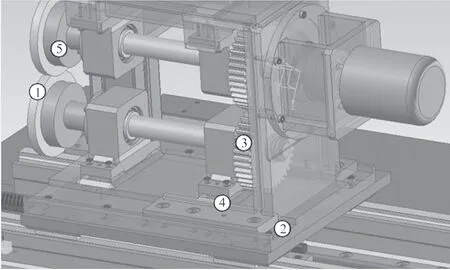

4.2 导向轮组间隙调整结构

除滚剪加工执行机构之外,槽衬工件定位导向机构也是该设备的关键结构之一。定位导向机构的设计将影响槽衬通过滚剪刀口的稳定性,从而影响加工后工件断面的直线度,这一直线度将反映为工件尺寸A、B 的公差。而尺寸A、B 的公差正是该专用设备需要满足的关键控制要求。导向机构的结构设计如图8所示。

图8 导向机构的结构

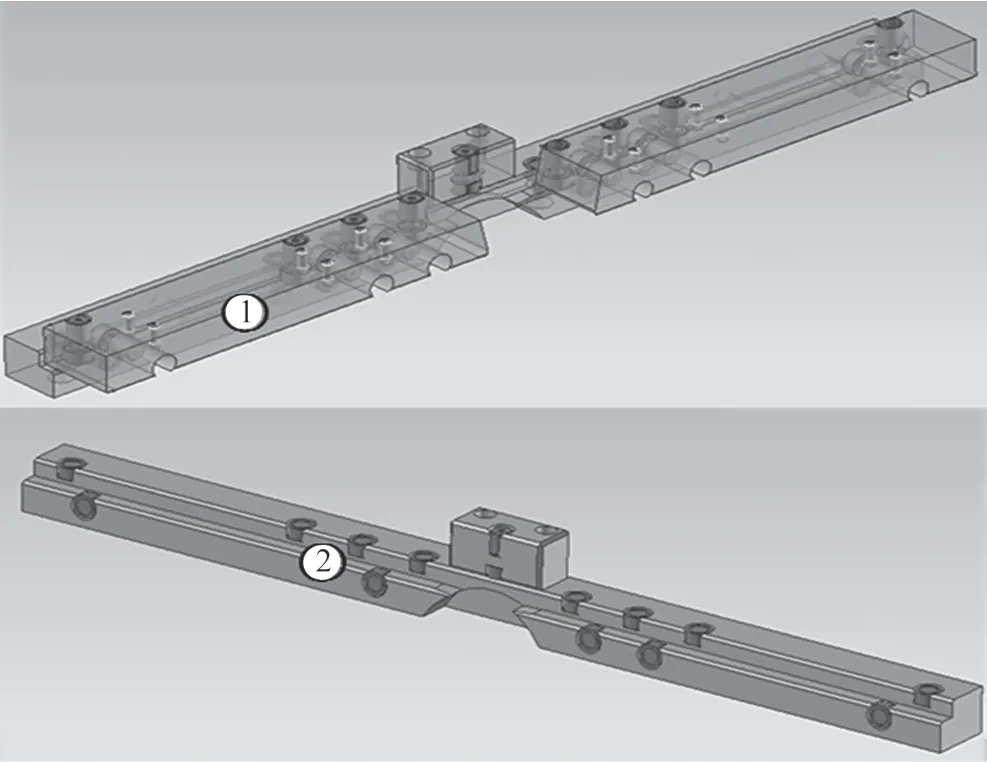

为使槽衬能够稳定定位导向,槽衬工件需要在导向轮中尽量夹紧。然而,由于槽衬为细长工件,刚性较差,如果被过分夹紧不利于槽衬通过导向通道。虽然配有导向轮,槽衬工件与导向轮之间为滚动摩擦,但过分夹紧仍会影响自动牵引送料的效果,甚至有可能引起槽衬卡阻及弯曲变形等。因此,在该专用设备安装调试过程中,需要根据实际情况将导向轮之间的间隙量调整到合适的值。另外,因为在水平方向及竖直方向均布置有导向轮组,所以需要在导向块的水平及竖直方向设计调整环节,以满足安装调试要求。导向块调节环节如图9 所示。

图9 导向块调节环节

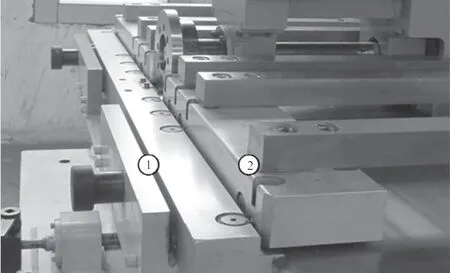

4 应用效果

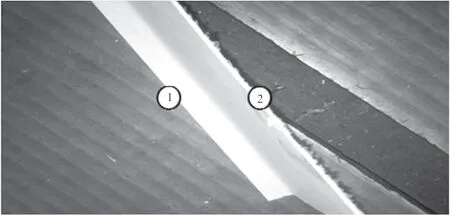

该汽轮发电机转子槽衬专用滚剪设备能够通过磁栅尺准确测量加工过程中的加工尺寸,并且能够通过电气数显等方式直观准确地反映加工过程中的尺寸控制情况。通过导向装置,能够使槽衬平稳准确地通过滚剪刀口,保证了加工精度,降低了工件送料过程的摩擦力。除此之外,在该圆盘滚剪设备加工过程中,圆盘滚刀能够对槽衬进行连续剪切,不存在冲击,从而消除了噪声和粉尘,改善了工作环境,且断面无毛刺,加工效果较好,加工后的槽衬工件断面如图10所示。

图10 槽衬加工断面

从图10 可以看出,通过滚剪专用设备加工后,断面精度良好,从而免除了打磨工序,极大地提高了加工效率,而且通过该设备能够自动牵引送料,免除了操作人员手动送料的工作,减轻了劳动强度,提升了装置的可操作性。

5 结语

汽轮发电机转子槽衬专用滚剪设备的设计应用,成功解决了原槽衬加工过程中存在的各种问题,在提升加工精度及效率、改善可操作性及车间工作环境等方面均取得了良好的应用效果,为优化汽轮发电机转子槽衬加工工艺起到了很好的推动作用,也为今后汽轮发电机转子槽衬高产量、高质量的生产奠定了基础。