气盾式橡胶坝气囊的设计

姬燕飞 王红梅 原晓城 张国宁

气盾式橡胶坝气囊的设计

姬燕飞 王红梅 原晓城 张国宁

(天津市橡胶工业研究所有限公司,天津,300384)

气盾坝产品由美国OHI公司于20世纪90年代研制成功,利用充气气囊支撑盾板挡水,气囊不与水流接触,避免了水面漂浮物对坝袋冲击和水流的冲刷磨损。气囊排气后塌坝,气囊卧于盾板下,可避免河道砂石、冰凌等对坝袋的破坏,其运行寿命远远高于其它类型的橡胶坝。而作为支撑结构的坝袋气囊,在水坝运行时处于高压充气状态,其囊体骨架层需承受数十吨到上百吨的拉力,是整个系统的核心。本文结合实际应用案例,从产品标准要求,工艺路线,材料配方,结构设计,成型工艺等方面,比较全面的阐述了气盾坝支撑气囊的制造过程。并且通过检测验证了整个工艺以及配方的可行性。

气盾坝;气囊;覆胶层;裁贴

1 引言

气盾坝产品由美国OHI公司于20世纪90年代研制成功,具有刚柔并济,水位控制灵活、动力系统简单、寿命长等优点,在河道蓄水工程中被广泛运用。其结构主要由盾板、充气气囊及控制系统等组成。利用充气气囊支撑盾板挡水,气囊不与水流接触,避免了水面漂浮物对坝袋冲击和水流的冲刷磨损。气囊排气后塌坝,气囊卧于盾板下,可避免河道砂石、冰凌等对坝袋的破坏,其运行寿命远远高于其它类型的橡胶坝[1]。

气盾坝造价与同规格闸门相比,整体投资可减少30%~70%;在制造过程中可节省钢材水泥,而且不需要闸墩、工作桥和安装启闭机构,水下结构简单;现场操作施工周期短、速度快,工期一般为3~6个月;橡胶坝袋为柔性壳体材料,富有抗冲击弹性,伸缩变形大,且气动坝分区安装,各单元相互之间富有较强的独立抗地震波的冲击性;塌坝后紧贴在底板上,不阻塞原有河床断面,不影响河道来流下泄。气盾坝易形成薄壁堰流,挡水板负角的倾斜度,瀑布效果好;安装运行管理简单。

图1和图2,为气盾坝典型运行状态外观。

图1 充气运行中的气盾坝

图2 气盾坝盾板拦水情况

以河北省遵化市沙河纪各庄气盾坝为例,坝体分为两跨,单跨净长65.0米,高3.0米;坝袋底板长13.0米,盾板为弧形结构,表面采用钢制热镀锌,每单元长5米,厚20毫米,单元间采用高强度橡胶复合带软连接;橡胶气囊骨架由多层斜交帘布和特种橡胶构成,工作压力0.15兆帕,厚度为40毫米。

气盾坝在河道景观上运用普遍,与传统橡胶坝和钢闸坝相比优势非常明显,设计时应详细了解最新的设计、配置性能,吸取使用者的经验和有关设计规范要求等,努力使设计作品达到经济效益、社会效益、环境效益的最佳配合。

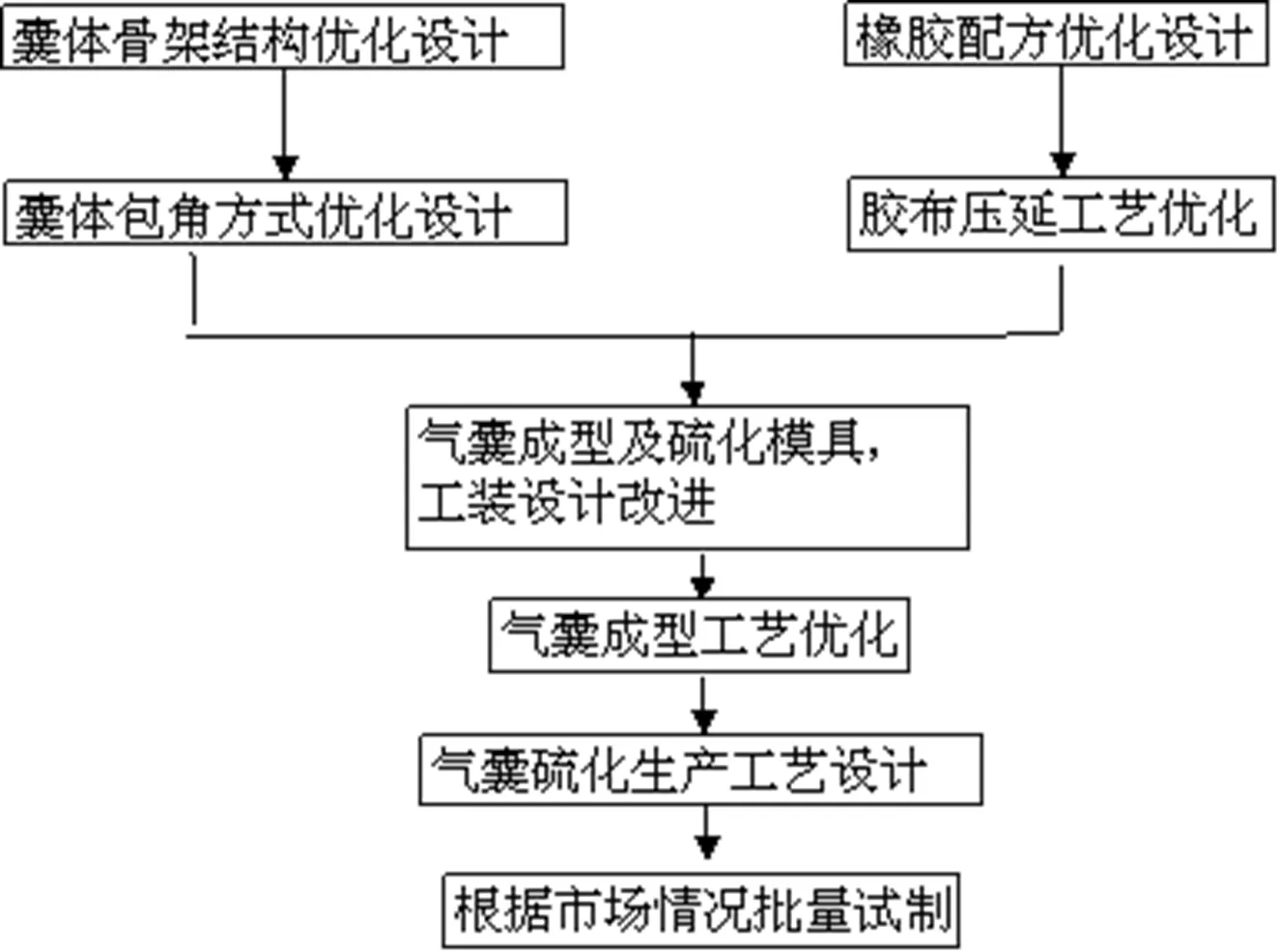

2 设计内容及工艺路线

I 外覆层、中胶层、气密层胶、粘接胶浆干胶的配方设计;

II 坝袋成型工艺路线及裁贴设计;

III 气囊检验检测方式方法。

图3 坝袋设计生产流程图

3 测试标准及指标要求

目前执行的标准主要有SL227-1998《橡胶坝技术规范》和HG 2886-1997《橡胶水坝》,本文将按照该两个标准进行研发和生产。

(1)气囊主要指标

外形尺寸:长度5.0m,宽度1.5m,厚度40~45mm;

骨架层数:4层;

袋体强度:1000kN/m;

气囊运行压力:0.2~0.3MPa;

爆破压力:0.8MPa。

图4 坝袋结构设计剖面图

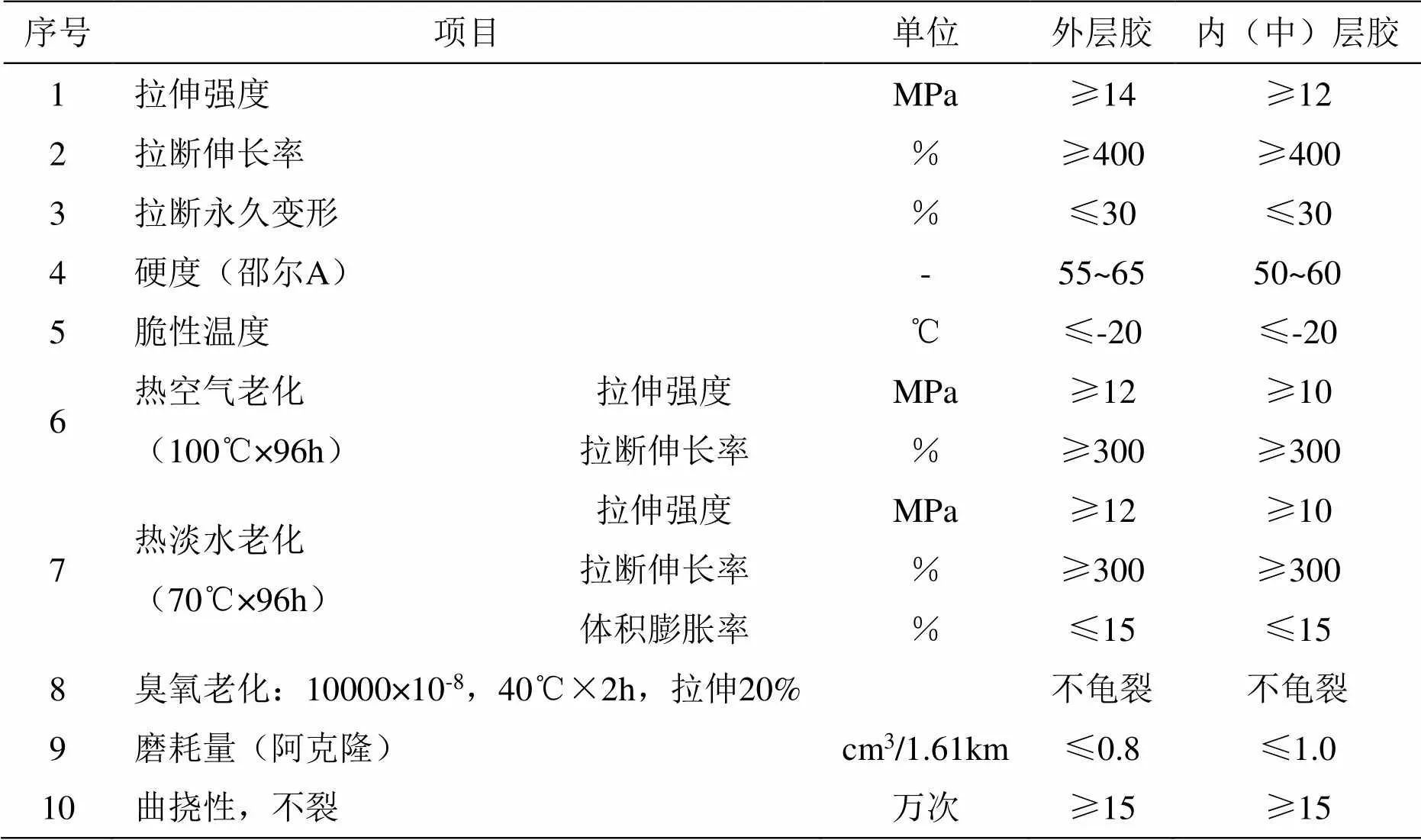

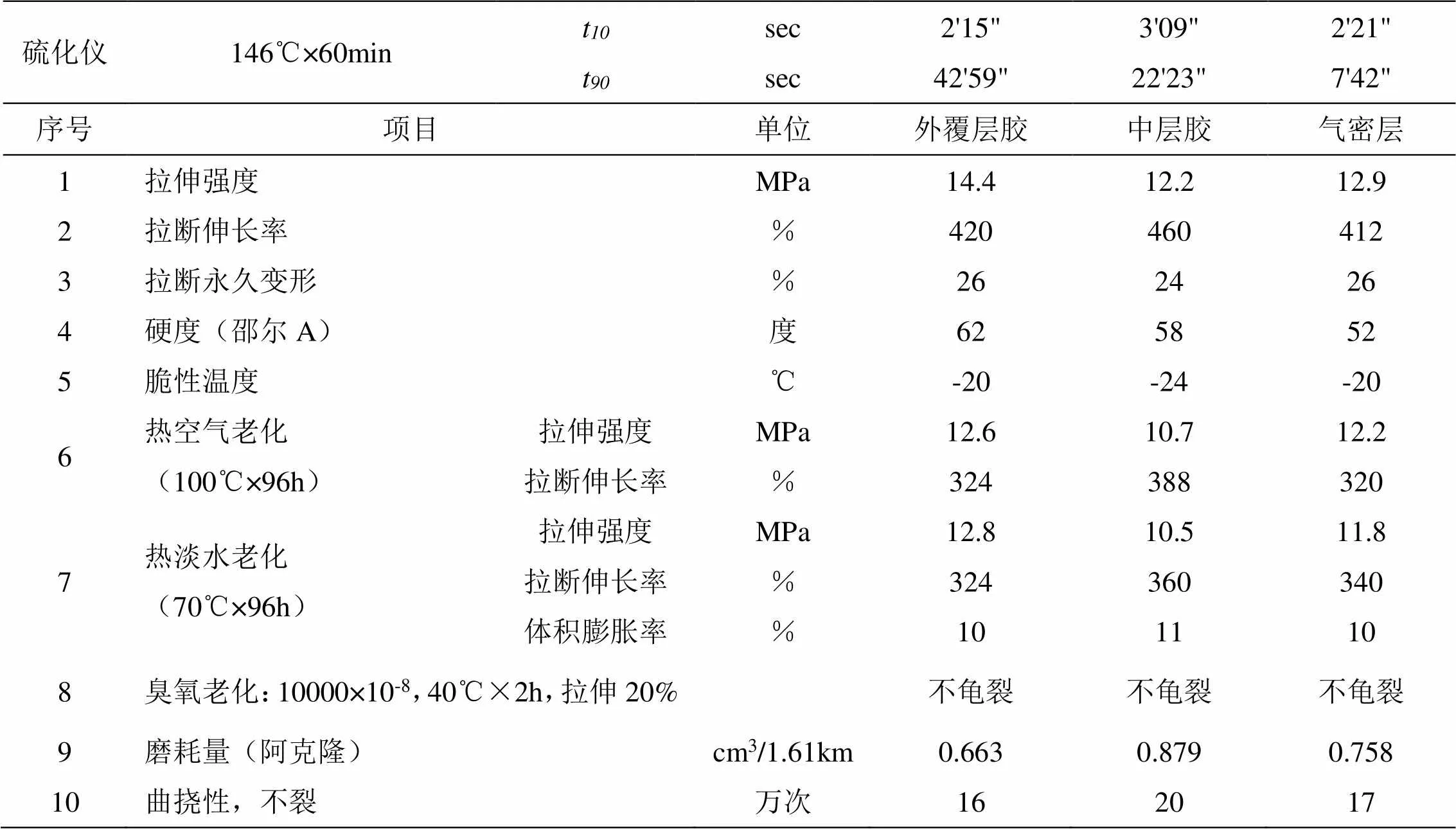

(2)坝袋胶料物理机械性能要求

表1 气盾坝坝袋用胶性能指标设计要求

4 外覆层、中胶层、气密层胶、粘接胶浆干胶的配方设计

由于气囊尺寸较厚,因此对制品硫化程度的均匀性要求较高,在配方设计过程中,应遵循“内快外慢”的原则,外层胶料首先接触热介质,焦烧时间及硫化速率应较慢,保证热量能够有效传递至制品内层,由外至内硫化速率依次加快,保证整体硫化程度均匀一致,制品具有良好的物理性能,同时各层胶料及胶层与骨架的粘合性能要求在≥12KN/m。外覆胶层在前期试验基础上分别以三元乙丙橡胶、氯磺化聚乙烯、天然橡胶单用或并用作为主体胶种进行了对比试验,最终决定采用耐老化性能优异的氯磺化聚乙烯材质,并对硫化体系、补强体系、粘合体系、软化体系进行设计,特别是防老体系进行深化优化设计;中胶层采用天然橡胶为主体胶种并用丁苯橡胶;气密层由于与外界不直接接触,而直接接触充胀介质(水、空气),因此在满足相应物理性能要求的前提下,应兼顾耐介质性能。采用氯化丁基橡胶天然胶并用设计,同时在生产线上进行炼胶工艺优化,固化橡胶层配方和炼胶工艺。

表2 气盾坝坝袋甄选确定胶料配方表

搭接胶浆干胶配方采用天然橡胶为主体胶种,特别注重粘合体系的设计和环保型溶剂的优选,在坝袋成型过程中即保证初粘力又使热硫化后层间粘合强度达到设计指标要求。胶料配方测试性能见下表。

表3 气盾坝坝袋用胶性能测试结果

表4 气盾坝坝袋用胶粘合性能测试结果

通过性能测试结果发现,配方性能满足设计指标要求,可以用于生产调试。通过密炼工艺调试,确定胶料混炼工艺参数。

5 坝袋成型工艺路线及裁贴设计

5.1 成型工艺及硫化工艺设计

坝袋气囊在水坝运行时处于高压充气状态,其囊体骨架层需承受数十吨到上百吨的拉力,单层胶布无法满足要求,需采用多层复合结构。同时骨架材料幅宽的限制,成型时必须采用拼幅搭接结构。如果各层胶布在成型时所受张力不均或贴合作业精度不良,就会造成气囊充气后应力发生集中的现象,导致气囊异常爆破,因此,必须严格控制成型过程中各层胶布的张力,严格控制半成品尺寸,同时还要防止出现层间气泡。通过对包边包角方法、胶布贴合张力、层间空气排除措施、冷压方式及压力、半成品装模方法、硫化升温升压方式、硫化时间、出模方法的试验,筛选出的成型裁断角45°压线4~6mm的方法,并和根据车间现有设备设定的工艺参数,可确保气囊成型的内在质量。

图5 胶布裁贴设计图

5.2 结构设计

气囊是气盾坝的核心部件,坝体的升降及水位的调节都是靠充气压力来调节的。因此,气囊的承压能力、保压性能决定着水坝的运行状态和可靠性。承压能力取决于单层骨架材料的强度和成型结构,特别是包角和包边的结构设计,既影响气囊充气后的形状,又影响充气状态下的强度。借鉴传统的胶布囊袋制品和轮胎成型的结构设计思路,制作出1:4小样试验和1:1样品试验,确定设计原理,再进行生产试制调试,不断进行优化设计。

目前已经完成结构设计,经过初样验证,对设计参数进行微调形成了一套科学可行的成型施工图纸。

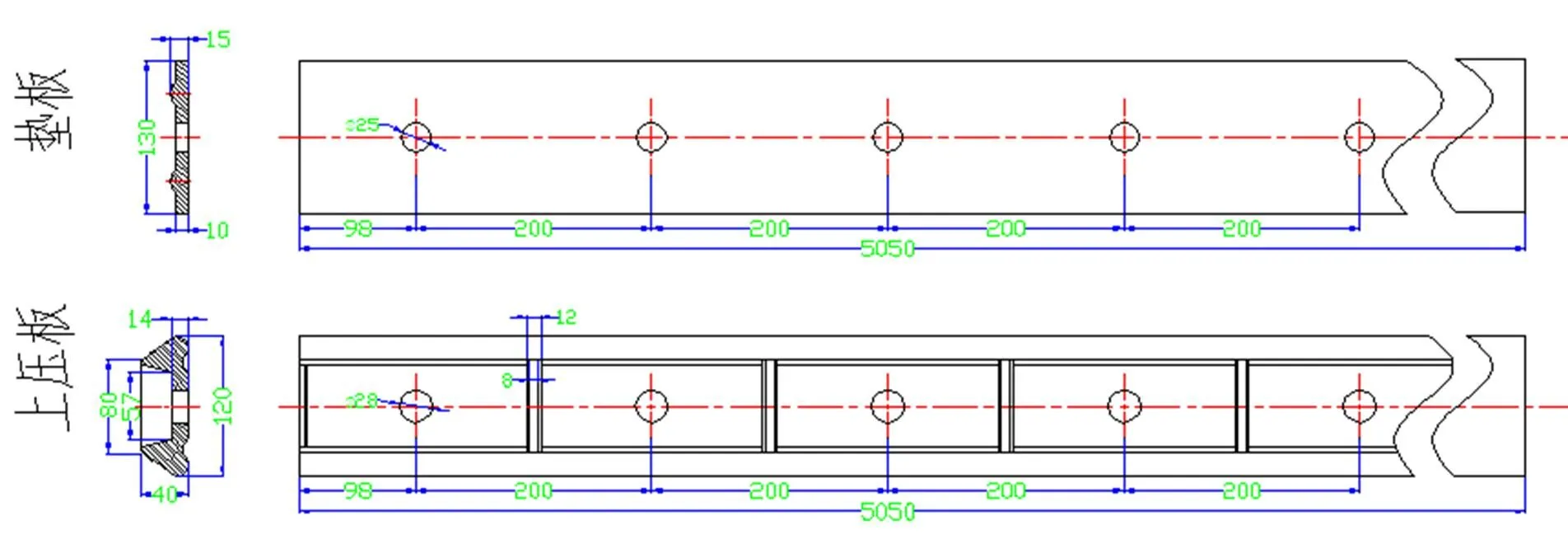

5.3 气囊成型模具、工装设计

气囊结构复杂,单体尺寸和重量较大,成型时靠手工无法实现尺寸和布层张力的精确控制。半成品成型尺寸可达5m×3m×40mm,重量可达300至500kg,因此牵引进入硫化机和装模均很困难。不采用专用工装模具,无法保证半成品的形状。因此设计了通过方便拆合的燕尾榫卯结构联接锌板式硫化内模(见下图),外模采用内腔5000mm×1500mm×40mm外框5500mm×1600mm×40mm整体钢模。根据现有硫化设备的状态,设计并定制了与之配套的转运工装和硫化模具,并通过试验进行修改完善,可以满足气囊成型硫化质量。

图6 锌板内模设计图

6 气囊检验检测方式方法

气盾坝盾板与气囊使用锚固螺栓与底板连接,盾板及气囊锚固型式为螺栓压板锚固,通过气囊的充涨控制盾板的启闭。采用锚固压板对气囊进行封闭后,连通气嘴充水进行气密性试验。充水试验验证气囊安全无漏后打开排气阀排出气囊内的介质,拆除锚固螺栓排尽积水并对气囊内部进行干燥处理,气泵连接气嘴充气,至压力表指针达到0.15MPa时停止充气。保压时间24小时后记录坝袋压力表读数,并对比充气气压,无差别说明气密性符合使用设计要求。

图7 锚固压板图

7 结论

通过试验确定了:

I.外覆层、中胶层、气密层胶、粘接胶浆干胶的配方和混炼工艺;

II.坝袋成型胶布压延、裁贴工艺参数;

III.设计完成用于气囊生产的工装模具;

IV.气囊检验检测方式方法。

[1]徐君冉,赵海涛,张乐为.简论气盾坝的设计[J].河北水利,2016(08):42-43.

姬燕飞,男,1983年生,安徽砀山人,橡胶加工工艺工程师,现在天津市橡胶工业研究所有限公司从事胶布制品研发和工艺控制工作。