丁腈橡胶/尼龙骨架材料粘合性能研究

原晓城 李文博 姬燕飞 张国宁 王红梅 郑玥 梁庆

丁腈橡胶/尼龙骨架材料粘合性能研究

原晓城 李文博 姬燕飞 张国宁 王红梅 郑玥 梁庆

(天津市橡胶工业研究所有限公司,天津,300384)

在丁腈橡胶与骨架材料粘合过程中,分别研究了丁腈橡胶主体胶种、硫化体系和粘合体系对力学性能、粘合性能及动态曲挠性能的影响。结果表明,采用低丙烯腈含量的丁腈橡胶JSR N240S,硫化体系采用硫磺/过氧化物复配硫化体系,粘合体系采用复配型粘合剂HE,具备较高的粘合性能,且焦烧时间和硫化速度适中,力学性能较好。

丁腈橡胶;骨架材料;粘合性能

1 前言

丁腈橡胶耐油性能优异,其胶料与骨架材料复合后制作的胶布制品,广泛应用于石油、化工行业,在骨架油封、耐油和耐溶剂特种胶布方面,发挥着极其重要的作用。

2 实验部分

2.1 主要原材料

丁腈橡胶JSR N220S、JSR N230S、JSR N240S,日本合成化学工业株式会社;炭黑N550,卡博特化工有限公司;粘合剂A、RS、HE常州佳通化学有限公司产品;尼龙骨架材料,丹东邦维织造有限公司;其它助剂均为橡胶工业常用原材料。

2.2 仪器与设备

XK-160型开炼机,呼和浩特新生联合机械厂产品;0.63兆牛半自动压力成型机,上海西玛伟力橡塑机械有限公司;100KN电子橡胶拉力机,长春科新试验仪器有限公司。

2.3 试验配方及测试

2.3.1试验基础配方

丁腈橡胶100.0,氧化锌 5.0,古马隆 5.0,硬脂酸1.0,炭黑 N550 40.0,芳烃油 5.0,防老剂4010NA 2.0,微晶蜡 1.0,硫磺 1.8,促进剂NOBS 1.0,促进剂M 0.5。

2.3.2 性能测试

硬度按照GBT531.2-2009《硫化橡胶或热塑性橡胶压入硬度试验方法第2部分:便携式橡胶国际硬度计法》进行测试;

拉伸强度、拉断伸长率按照GB/T 528-2009 《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》进行测试;

粘合强度按照 GB/T 532-2008 《硫化橡胶或热塑性橡胶与织物粘合强度的测定》。

2.4 试样制备

按常规工艺在XK-160型开炼机上进行混炼,在平板硫化机上硫化。无特别说明,硫化条件均为155℃×10Mpa×t。

混炼加料顺序为:生胶包辊→古马隆→氧化锌/硫化剂/硬脂酸→防老剂→1/2炭黑/白炭黑→液体增塑剂→1/2炭黑/白炭黑→粘合剂→下片。

3 结果与讨论

3.1 主体橡胶变量

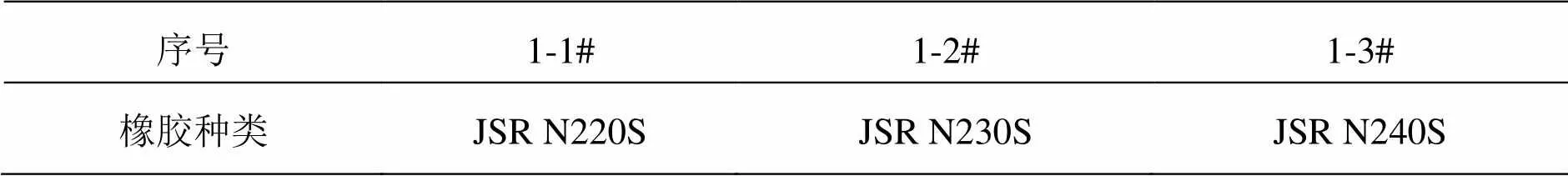

主体橡胶采用不同种类丙烯腈含量的橡胶进行变量研究。主体橡胶变量见下表1所示:

表1 橡胶种类表

按照表1橡胶和基础配方,制备3种混炼胶,进行制样、测试。

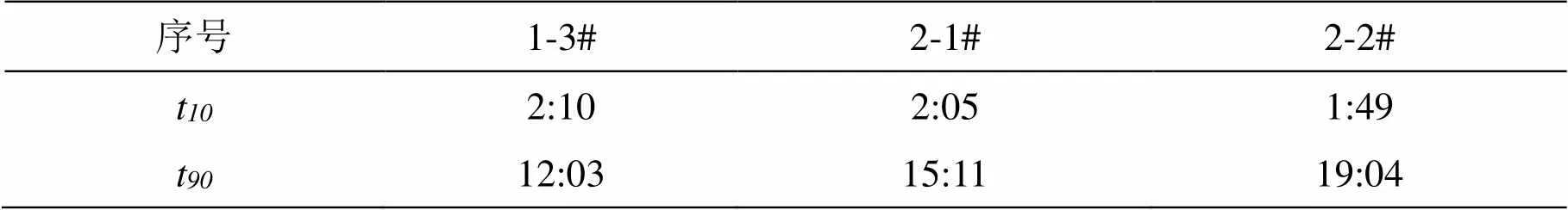

硫化温度采用155℃,其硫化性能见下表2。

表2 不同橡胶种类配方的硫化特性表

从表2看到,胶种对硫化性能影响不大。

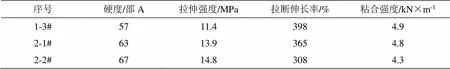

粘合性能及力学性能如下表3所示:

表3 不同橡胶种类配方的性能表

从表3看到,1-1#~1-3#三种胶料的硬度、强度逐渐降低,拉断伸长率逐渐提高,粘合性能逐渐改善。这是由于三种橡胶的丙烯腈含量逐渐降低,因此降低了橡胶强度;随着三种丁腈橡胶极性的降低,粘合强度有所提高。

3.2 硫化体系

按照上述3.1研究结果,采用粘合性能较优的1-3#配方进行硫化体系变量研究。基础配方如下:

JSR N240S 100.0,氧化锌 5.0,古马隆 5.0,硬脂酸1.0,炭黑 N550 40.0,芳烃油 5.0,防老剂4010NA 2.0,微晶蜡 1.0,硫化体系变量。

分别采用硫磺硫化体系、硫磺和过氧化物复配硫化体系和过氧化物硫化体系进行硫化体系变量研究。硫化体系变量见下表4。

表4 硫化体系变量表

按照表4变量制备3种混炼胶,进行制样、测试。

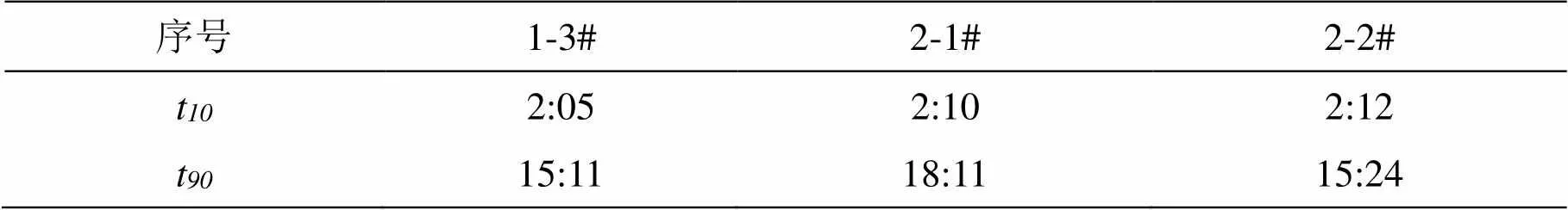

硫化温度采用155℃,硫化性能如下表5所示:

表5 不同橡胶种类配方的硫化特性表

从表5看到,2-1#、2-1#加入DCP后,焦烧时间t变短,硫化时间t变长。

粘合性能及力学性能如下表6所示:

表6 不同硫化体系配方的性能表

从表4看到,三种胶料的硬度、强度逐渐提高,拉断伸长率逐渐降低,粘合性能逐渐变差。其中,2-2#配方采用了硫磺和过氧化物复配硫化体系,在协同作用下,拉伸强度有所提高,粘合强度没有明显降低。综合考虑硫化性能和粘合性能,采用2-1#配方进一步优化。

3.3 粘合体系变量

按照上述3.2研究结果,采用粘合性能较优的2-2#配方进行粘合体系变量研究。基础配方如下:

JSR N240S 100.0,氧化锌 5.0,古马隆 5.0,硬脂酸1.0,炭黑 N550 40.0,芳烃油 5.0,微晶蜡 1.0,防老剂4010NA 2.0,硫磺 1.8,NOBS 1.0,M 0.5,DCP 0.3,粘合体系变量。

分别采用空白粘合体系、传统间甲白体系和复配粘合体系进行粘合体系变量研究。粘合体系变量见下表7。

表7 粘合体系变量表

按照表7变量制备3种混炼胶,进行制样、测试。

硫化温度采用155℃,硫化性能如下表8所示:

表8 不同粘合体系配方的硫化特性表

从表8看到,含传统间甲白体系配方2-1#含有白炭黑,延迟了硫化速度;3-2#采用复配型粘合剂HE,对焦烧时间和硫化速度基本都没有影响。

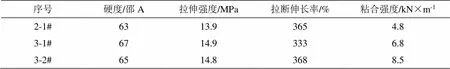

粘合性能及力学性能如下表9所示:

表9 不同粘合体系配方的性能表

2-1#未添加粘合剂,粘合强度较低,主要是橡胶和骨架层之间的剥离;3-1#采用传统间甲白体系,粘合性能比2-1#明显提高,剥离层间发生了一部分橡胶层破坏,由于添加了一部分白炭黑,硬度明显增加;3-2#采用复配型粘合剂HE,胶料与骨架材料粘合强度最高, 剥离层间主要是橡胶层破坏。

4 结论

(1)丁腈橡胶丙烯腈含量对硫化性能影响不大;丙烯腈含量降低,粘合性能提高;

(2)过氧化物延迟橡胶硫化,且缩短焦烧时间;硫磺和过氧化物复配硫化体系粘合性能较好;

(3)传统间甲白体系延迟橡胶硫化;复配型粘合体系与传统间甲白粘合体系相比,粘合性能较好。

原晓城(1980~),男,天津市橡胶工业研究所有限公司高级工程师,主要从事特种橡胶制品配方设计及加工工艺设计。