聚丙烯汽车保险杠耐候性研究

王鑫 李双 金秀英

摘 要:聚丙烯汽车保险杠在服役过程中,会因光照、温度、湿度等气候因素发生老化现象。为对聚丙烯汽车保险杠材料老化机理进行研究,本文选取人工加速老化方式对保险杠进行老化,并通过对比老化前后材料外观、机械性能的变化对材料耐候性进行分析。结果表明,聚丙烯汽车保险杠在老化后,材料韧性变差。

关键词:聚丙烯 汽车保险杠 耐候性 人工加速老化 机械性能

汽车保险杠具有缓冲碰撞冲击力、保护车辆及成员、装饰车辆等作用。为降低汽车生产成本,满足轻量化技术要求,保险杠生产材料已由早期金属材料转变为具有良好的强度、刚性以及可塑性的工程塑料[1]。聚丙烯因具有低成本、轻量化、可循环利用的性能优势,已成为保险杠生产用工程塑料的主流[2]。聚丙烯作为一种高分子材料,会因环境中的光照、温度、湿度等多种气候因素的共同作用,发生内部分子链断裂,材料性能劣化的现象[3-5]。而汽车保险杠由于其水平悬挂位置,更易受到外部气候环境的影响发生老化现象,导致材料性能衰减[6]。因此,为提升保险杠的使用耐久性,对保险杠材料进行耐候性分析研究是十分必要的。

目前,主要有户外自然老化、人工加速老化两种试验方法测试保险杠材料的耐候性能[7]。与户外自然老化相比,人工加速老化具有试验周期短、试验条件可控、试验重复性强的优势,近年来得到了广泛应用[8]。在人工加速老化试验方法中,与其它人造光源相比,金属卤素灯的光谱分布近太阳光光谱能量分布,且金属卤素灯规模较大更适用于整车及大型零部件的人工加速老化试验[9]。

为对投产应用最为广泛的聚丙烯材质汽车保险杠的耐候性进行分析,研究其老化后材料性能衰减,并为后续保险杠材料研发及生产工艺改进提供数据支持。本文根据国内外应用广泛的人工加速老化试验标准DIN 75220:1992Ageing automobile components in solar simulation units,选用金属卤素灯作为光源,对聚丙烯保险杠进行人工加速老化,并对比老化前后保险杠材料的外观变化、机械性能变化,对聚丙烯保险杠材料的耐候性进行分析。

1 试验部分

1.1 试验材料

为排除影响耐候性分析的干扰因素,试验选用同一批次生产的两件同材质聚丙烯保险杠材料,任取一件进行人工加速老化处理,另一件作为空白对比件,进行耐候性测试研究。

1.2 试验仪器设备

本文使用的仪器设备信息见表1。

1.3 耐候性老化试验方法

为对聚丙烯保险杠材料进行耐候性分析,本文按照标准DIN75220:1992Ageing automobile components in solar simulation units的要求对保险杠进行人工加速老化。按照标准要求,试验依次完成15个干热气候循环、10个湿热气候循环试验。其中,干热气候单次循环试验过程依次为:8h日间干热气候、3.5h夜间干热气候、8h日间干热气候、3.5h夜间干热气候,具体试验条件见表2;湿热气候单词循环试验过程依次为:5h夜间湿热气候、12h日间湿热气候、6h夜间湿热气候具体试验条件见表3。

1.4 耐候性老化前后指标选择及测试方法

为了客观全面表征聚丙烯保险杠材料老化前后的性能变化,本文选取了以下评价指标及相应测试方法对该材料进行耐候性分析[8]:

1.4.1 外观检查

保险杠人工加速老化后,目视检查其表面有无裂纹,与空白对比件相比,表面颜色光泽有无变化。

1.4.2 机械性能测试

通过测试保险杠人工加速老化前后拉伸强度、断裂伸长率、弯曲强度、悬臂梁冲击强度、硬度、热变形温度、密度、落锤冲击强度[10],并计算变化率,来全面分析其老化后机械性能变化情况。具体试验方法如下:

拉伸强度、断裂伸长率:按照标准GB/T 1040.2-2006《塑料拉伸性能的测定第2部分:模塑和挤塑塑料的试验条件》进行测试,选用5A型试样,标距20mm,试验速度50mm/min。

弯曲强度:按照标准GB/T 9341-2008《塑料弯曲性能的测定》进行测试,试验速度2mm/min。

悬臂梁冲击强度:按照标准GB/T 1843-2008《塑料悬臂梁冲击强度的测定》进行测试,选用无缺口试样。

硬度:按照标准GB/T 2411-2008 《塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)》进行测试,读数时间15s。

热变形温度:按照标准GB/T 1634.2-2004《塑料 负荷变形温度的测定第2部分:塑料、硬橡胶和长纤维增强复合材料》进行测试,初始温度23℃,升温速率50℃/h。

密度:按照标准GB/T 1033.1-2008《塑料非泡沫塑料密度的测定第1部分浸渍法、液体比重瓶法和滴定法》方法A进行测试,选用无水乙醇作为浸渍液。

落锤冲击强度:按照标准GB/T 14153-1993《硬质塑料落锤冲击试验方法通则》进行测试,锤头质量3kg,锤头直径15.8mm。

2 結果与讨论

2.1 外观变化

在保险杠人工加速老化结束后,保险杠表面没有裂纹、斑痕等明显缺陷出现,经与空白件对比,表面颜色无明显变化。

2.2 机械性能变化

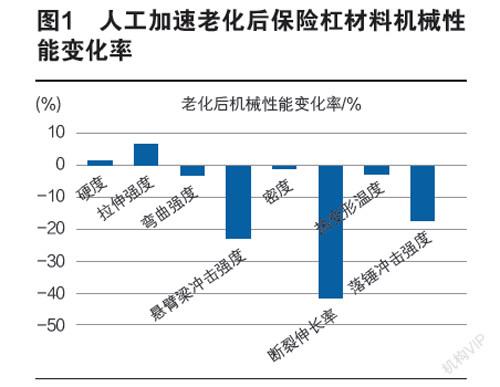

在保险杠人工加速老化后,分别从老化后保险杠、空白件上取样,进行材料机械性能测试,并计算材料老化前后机械性能变化率。如图1所示,与空白件对比,人工加速老化后,材料硬度变化率为1%,拉伸强度变化率为7%,弯曲强度变化率为-4%,密度变化率为-1%,热变形温度变化率为-3%,悬臂梁冲击强度变化率为-25%,断裂伸长率变化率为-46%,落锤冲击强度变化率为-19%。材料硬度、拉伸强度、弯曲强度、密度、热变形温度变化率均在±10%以内,变化幅度较小;但材料断裂伸长率、悬臂梁冲击强度、落锤冲击强度明显降低。由此表明,老化后聚丙烯保险杠材料断裂伸长率、耐冲击性明显变差。

2.3 耐候性分析

在老化过程中,聚丙烯材料受到光照影响,材料内部分子链发生断裂,导致材料脆化,当环境中存在氧气的情况下,材料内部分子链断裂情况会进一步加剧。同时,环境温度升高会加速分子运动,导致材料内部的碳单键断裂,材料发生热老化。而环境中存在的水分会引起材料吸水,减弱了分子链间的滑移阻力,同时导致部分基团发生水解,分子链断裂。通过对比人工加速老化后保险杠材料与空白件保险杠材料的外观、机械性能可知,在老化后,材料明显脆化,使用寿命降低。

3 结语

通过分析对比老化前后聚丙烯保险杠材料的外观、机械性能变化,得出以下结论:

a.老化后,聚丙烯保险杠材料外观无明显变化,拉伸强度、弯曲强度、密度、硬度保持率较高,但断裂伸长率、耐冲击韧性明显变差,材料变脆;b.在对保险杠材料进行耐候性分析评价时,应全面选取材料性能的评价指标,关注保险杠材料外观、机械性能的变化,尤其需要关注材料老化后断裂伸长率、耐冲击性的变化;c.在保险杠研发生产过程中,可适当添加具有延缓、阻滞高分子材料交联反应的稳定剂,用于改善保险杠的耐候老化性能,延长保险杠的使用寿命。

参考文献:

[1]田永,方瑛,刘龙飞,卢丽娟.汽车保险杠材料的现状与发展趋势[J].客车技术与研究,2015,37(01):4-6.

[2]羅忠富,黄达,李永华.汽车保险杠用聚丙烯材料的研究开发进展[J].塑料工业,2009,37(S1):4-6.

[3]钟世云,许乾慰,王公善.聚合物降解与稳定化[M].北京:化学工业出版社,2002:2-9,94-96.

[4]李晓刚,高瑾,张三平,等.高分子材料自然环境老化规律与机理[M].北京:科学出版社,2011:7-14.

[5]杨鸣波,唐志玉.高分子材料手册( 上) [ M]. 北京:化学工业出版社,2009:234-236.

[6]张宝正,崔文兵,宋艳岭.汽车零部件耐候性技术要求设定思路[J].装备环境工程,2015,12(04):150-153.

[7]刘树文,蒋祖华,祁黎.汽车非金属材料的实验室加速老化和户外自然老化[J].广东塑料,2005(05):44-46.

[8]王钊桐,赵养利.高分子材料耐候性试验测试方法概述及评价指标的选择[J].环境技术,2007(06):28-31+21.

[9]王春川.人工加速光老化试验方法综述[J].电子产品可靠性与环境试验,2009,27(01):65-69.

[10]王鑫,金秀英,谢宇.浅析车用塑料机械性能检测[J].科学技术创新,2020(35):169-170.