炼厂干气MDEA法脱硫技术的优化探讨

*荣荣 李治明

(中国石化海南炼油化工有限公司 海南 578101)

1.前言

全球原油质量呈现高硫化的主要趋势,加工高硫原油是炼油工业的重要方向[1],因此炼油厂产生的干气中不可避免的携带含硫组分,其中主要以硫化氢(H2S)的危害最为严重,易引起设备及管道腐蚀;泄漏到外界环境中会导致人员中毒;造成催化剂中毒,不利于下游工业生产;含硫干气作为燃料气会严重污染环境[2-5]。

使用N-甲基二乙醇胺(MDEA)来脱除炼厂干气中的H2S已成为目前工业脱硫工艺中最普遍的方法。国内一般要求脱硫后的干气中H2S含量≤20ppm,但由于原料高含硫特征,脱硫后的净化干气仍会出现H2S含量超标的问题,并且MDEA的消耗量和再生成本也会随之增加[6-8]。改进不同操作参数能够从一定程度上解决上述问题,此外,使用以MDEA为主体的复配脱硫剂也是干气脱硫的有力措施。因此,本文通过探讨关键操作参数及添加助剂对MDEA法干气脱硫性能的影响,详细分析降低炼厂干气H2S含量的有效方法,旨在为炼厂干气脱硫工艺条件的优化提供参考依据和实际借鉴。

2.MDEA法脱硫工艺简介

(1)MDEA法脱硫工艺原理

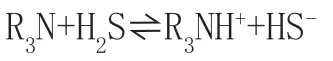

MDEA是一种弱碱性醇胺,能够吸收干气中的H2S,MDEA与H2S发生的化学反应如下:

上述反应为可逆反应[9],当反应温度较低时(20℃~ 40℃),反应向正方向进行,有利于吸收过程的发生;当反应温度较高时(>105℃),反应向逆方向进行,即解析出H2S。

(2)MDEA法脱硫工艺流程

自不同装置来的炼厂干气原料经干气冷却器和干气分液罐后,进入干气脱硫塔下部。在塔内,干气与自塔上部进入的MDEA溶液(贫胺液)逆流接触发生化学反应,吸收H2S后的MDEA溶液(富胺液)从塔底流出。脱除H2S后的净化干气自塔顶排出,进入聚结器除去可能携带的液滴后送至下游装置。根据工业生产需要,不同炼厂的干气脱硫装置工艺流程略有不同。MDEA法脱硫工艺流程简图如图1所示。

图1 MDEA法脱硫工艺流程简图

3.操作参数的选择

(1)操作温度的选择

MDEA和H2S的化学反应是一个放热过程,反应温度低对脱除H2S有利,但如果反应温度过低,会导致进料干气中的一部分重烃类物质在脱硫塔内冷凝,导致MDEA溶液发泡,影响脱硫效果。孙士勇[10]通过研究发现,随着脱硫塔操作温度的上升(38℃升至48℃),脱硫后干气中H2S含量呈上升趋势。当脱硫塔操作温度在38℃时,脱后干气中H2S含量<20mL/m3;当脱硫塔操作温度在48℃时,脱后干气中H2S含量>100mL/m3。温崇荣[11]考察了MDEA溶液在不同入塔温度下的吸收性能发现,当MDEA贫液入塔温度在42℃以上时,脱硫塔中下部的温度常常会达到50℃左右,不利于MDEA对H2S的吸收。实际生产过程中,受夏季气温的影响,气温的持续升高促使MDEA溶液温度也不断升高,循环冷却水若无法将MDEA溶液温度降到40℃以下,导致脱硫塔操作温度上升,会降低干气脱硫效率。为达到脱后干气产品质量合格的目的,干气脱硫塔操作温度不要超高,操作温度宜控制在38℃~42℃。

(2)操作压力的选择

对于干气脱硫系统,较高的操作压力可以增加H2S的气相分压,有利于吸收过程的发生,即增加干气脱硫塔的操作压力会提高脱硫效果。崔巍[7]以大庆炼化公司储运厂干气为研究对象,发现当干气进料压力为0.3MPa~0.7MPa时,脱硫塔顶压力至少控制在0.6MPa才能保证脱后干气H2S含量达到<20ppm的标准。李菁菁等[12]以某炼油厂催化裂化和延迟焦化两个装置的混合干气为研究对象,将操作压力范围设置为0.7MPa~1.5MPa,利用流程模拟软件分析发现,脱后干气中H2S含量随压力升高而减小,与0.7MPa的操作压力相比,当操作压力≥0.9MPa时脱后干气中H2S含量下降62%~92%,脱硫效果显著增强。

压力是脱硫反应过程的重要参数,但由于脱硫装置的操作压力受到上下游生产装置的制约,脱硫塔不能通过大幅度调节操作压力来获取理想的脱硫效果,另外操作压力过高不但会造成部分烃类气体发生冷凝,还会导致设备负担大、装置能耗高等问题,因此须控制脱硫塔操作压力在一定范围,结合各炼厂干气脱硫装置操作条件[6,8,13-14],通常选择0.6MPa~1.5MPa作为脱硫塔的操作压力。

(3)气液摩尔比的选择

理论上参与反应的H2S摩尔量与MDEA摩尔量之比(简称为气液摩尔比)为1:1,即吸收1mol的H2S需要消耗1mol的MDEA。但结合实际生产经验发现,进入到脱硫塔内的MDEA只是部分参与脱硫反应,按照气液摩尔比1:1来进料并不能满足脱后干气中H2S控制指标合格。有研究以中国石油化工股份有限公司镇海炼化分公司3Mt/a催化裂化联合装置干气脱硫系统实际生产运行为例,发现气液摩尔比<0.56时脱硫效果显著,脱后干气中H2S含量不易超标[10]。通过实验室内小型胺法高压脱硫试验发现[11],在吸收压力6.0MPa、MDEA溶液入塔温度38℃~40℃的条件下运行500h后,采用0.59mol左右的气液摩尔比可以确保脱后干气中H2S含量<20mg/m3。工业上在保证脱后干气质量合格的前提下,应尽可能提高气液摩尔比,降低MDEA溶液循环量,有利于降低能耗、节约成本。因此,在生产中选择合适的气液比例很重要,脱硫装置气液摩尔比控制在0.55~0.57较为合适。

4.脱硫助剂的选择

除通过优化操作参数的方法来降低干气中H2S含量,向MDEA中添加适宜的复配组分也是亟待开发的有效措施之一。近年来,国内外研究以MDEA为主体的复配脱硫剂较多,根据所处理的干气原料的具体情况,加入不同的助剂可提高脱硫剂的脱硫性能,提升净化效果。以选择性好的MDEA溶液为主剂,加入物理溶剂、离子液体、一般有机胺、空间位阻胺等助剂,可以提高脱除H2S的效率,满足气体净化要求。

(1)MDEA与物理溶剂的复配

碱性物理溶剂对H2S具有溶解能力,将MDEA和物理溶剂联合使用的化学-物理吸收法可兼具物理吸收和化学吸收两种性能,常用的物理溶剂有环丁砜、磷酸三丁酯、碳酸丙烯酯、二甲醚类等[15-16]。其中Shell公司开发的砜胺法(Sulfinol工艺)应用最为广泛,主要以MDEA溶液和环丁砜混合为吸收溶剂,能够选择性脱除H2S,适用于各种酸性原料气处理,包括天然气、合成气、炼厂气、尾气或LNG原料气[17]。温崇荣[11]按50%(ω)MDEA、30%(ω)环丁砜、20%(ω)的比例复配成混合脱硫溶剂,通过实验室试验发现环丁砜的添加有利于降低产品气的总硫含量,进一步提高脱硫溶剂的酸气负荷,使净化气中H2S<6mg/m3,对高酸性干气中的H2S具有良好的脱除效果。

(2)MDEA与离子液体的复配

离子液体是全部由离子组成的液体,在酸性气体的液相吸收领域,它对H2S具有优异的吸收能力,且蒸气压极小,可避免因挥发而造成的损失和污染。有研究表明,一些离子液体(己内酰胺四丁基溴化铵、椰油烷基二羟乙基甲基氯化季铵盐乙氧基化物等)对H2S的具有较高的溶解度,适用于对H2S的捕集[18-19]。马云倩等将1-丁基-3-甲基咪唑四氟硼酸盐([Bmim]BF4)、氯化1-丁基-3-甲基咪唑([Bmim]Cl)、1-丁基-3-甲基咪唑碳酸氢盐([Bmim]HCO3)这3种离子液体分别与MDEA水溶液混合,考察复配脱硫剂的脱硫性能,结果表明,不同脱硫剂的脱硫能力顺序为:[Bmim]Cl-MDEA-H2O>[Bmim]HCO3-MDEA-H2O>[Bmim]BF4-MDEAH2O>MDEA-H2O,单一MDEA水溶液吸收H2S气体60min后的脱硫效率为87%,添加3种离子液体后,脱硫效率高达97%,明显优于单一MDEA水溶液的脱硫效果[20]。

(3)MDEA与一般有机胺的复配

以MDEA为基础组分,加入一定量的有机胺(主要为醇胺类物质)复配成混合胺液可以提高对H2S的吸收能力,达到改善H2S吸收效果的目的[21]。安家荣等[22]研究认为向MDEA溶液中添加一乙醇胺(MEA)或DETA(二乙烯三胺)均可提升H2S吸收性能,当MEA或DETA的添加浓度是0.6mol/L时吸收效果最佳。Shi等[23]同样发现MEA-MDEA复配溶液对H2S的吸收效果高于单一MDEA溶液。Mandal等[24]利用动力学研究发现,与单一MDEA溶液相比,MDEA和二乙醇胺(DEA)的混合胺液在一定程度上提高了脱除H2S的能力。白冰[25]以MDEA-DEA为复配吸收剂,通过实验表明当MDEA与DEA的摩尔比为5:1时吸收效果最好,H2S的脱除率高达99.5%。王荷芳[16]研究发现,添加二异丙醇胺(DIPA)或三乙醇胺(TEA)后的MDEA溶液对H2S的脱除率要高于单一MDEA溶液。唐建峰等[26]以MDEA为主体,二甘醇胺(DGA)为助剂进行不同复配比例下的H2S吸收实验研究,实验结果表明2mol/L MDEA+DGA复配胺液在物质的量比为10:3时,对原料气中H2S的脱除率较高(>74%),复合胺液具备更优的净化效果。

(4)MDEA与空间位阻胺的复配

与一般有机胺不同,空间位阻胺的氮原子上联接一个或多个空间位阻结构的非链状取代基团,研究发现,在胺的分子中加入具有空间位阻效应的基团可以明显的改善溶剂的脱硫效果,使溶剂吸收H2S的速率更快,吸收容量更大,对H2S的选择性更高[27-29]。典型的空间位阻胺包括叔丁胺基乙氧基乙醇(TBEE)、2-胺基-2-甲基-1-丙醇(AMP)等。

陆建刚等[30]对比了MDEA-TBEE复合溶液和单一MDEA溶液对H2S的吸收性能,结果表明,在相同负载下MDEA-TBEE复合溶液的H2S脱除率高于单一MDEA溶液,脱除率高达99%。唐建峰[26]通过小型反应釜进行原料气恒压吸收实验发现,当2mol/L的MEDA+AMP复配胺液在物质的量比为10:3时,对原料气中H2S的脱除率较高(>65%),AMP的添加能够提高干气脱硫效果。中国石化南化集团研究院以哌嗪、2-哌啶乙醇、叔丁胺基二乙醇胺中一种或多种混合物作为空间位阻胺助剂,按10%~35% MDEA(ω)、3%~12%(ω)空间位阻胺的比例复配成新型脱硫溶剂进行工业应用试验并取得理想效果。与单一MDEA溶液对比发现,复合脱硫溶剂对H2S的吸收能力提高约50%,目前,这种复配脱硫溶剂已在扬子石化炼油厂、格尔木炼油厂等二十多家企业开展工业应用,均产生了较好的使用效果[31-32]。Yang等[33]以短链烷基伯胺、环氧丙烷和环氧乙烷为反应物,在高压釜中合成一种空间位阻胺JPE-7,并将JPE-7与MDEA复配成混合溶剂,发现混合溶剂比单一MDEA具有更高的H2S选择吸收性。

5.总结

在实际生产中影响炼厂气脱硫效果的因素比较复杂,本文以常用的MDEA法脱硫工艺为研究基础,从操作温度、操作压力、气液摩尔比以及添加助剂的角度分析提高H2S脱除效果的方法。总结如下:

(1)选择合适的操作参数能够从一定程度上提高脱硫装置脱除H2S的能力。干气脱硫塔操作温度不要超高,操作温度宜控制在38℃~42℃;选择0.6MPa~1.5MPa作为脱硫塔的操作压力;脱硫装置气液摩尔比控制在0.55~0.57较为合适。

(2)以MDEA为主体,添加一定量的助剂有利于炼厂干气中H2S的脱除。物理溶剂、离子液体、常见有机胺、空间位阻胺作为助剂与MDEA溶液进行复配是降低炼厂干气H2S含量的有效方法。

(3)为使炼厂干气经脱硫后H2S含量达标,炼厂应不断改进操作条件,积极探索助剂的添加使用,推动干气脱硫效果得到持续保障。