综采工作面过地质构造带技术应用

蒲拴云,王海龙,弥 刚

(彬县煤炭有限责任公司,陕西 彬州 713500)

0 引言

我国多数老矿井都会面临后期地质条件复杂、剩余块段煤层倾角大等问题,面对矿井开采后期采煤工作面顶板破碎、倾角大等问题,一些矿井能根据自身矿井条件采取适应的措施顺利回采,但是部分矿井就不能通过矿井内部措施顺利回采,必须采取顶板加固[1-4]。下沟煤矿ZF202工作面回采过程中就遇到正端出现1.2 m小断层,且底板构造变化,下伏岩层小范围凸起成石核,造成工作面前15架范围由原来留1.5 m底煤变为半煤岩煤壁,加之南邻ZF201工作面采空区,直接底为软泥岩,且半煤岩煤壁煤岩接触面1 m厚范围岩性松软,致使工作面架前顶板容易冒落,支架接顶不实。推采过程中,支架常陷于泥岩底板中0.5 m以上,工作面正端30架之前坡度达到38°以上,若要抬架避开岩石凸起,会造成工作面坡度更大,支架倾斜无法控制,推采困难。经矿井多方面调研,未发现与ZF202工作面相似条件的综放工作面,后决定使用新材料马丽散进行顶板加固,先控制顶板,再调整支架状态,最终进行现场注浆试验,并采取柱推链拉措施使得工作面缓慢推采。

1 工作面概况

下沟煤矿402采区位于井田南部,单斜构造,煤层倾角15°~28°。ZF202工作面为下沟煤矿402采区第2套工作面,东为上山保护煤柱,西为403采区3条上山,南为待采煤体,北为ZF201采空区,回采标高+537~+621 m,平均煤层厚度11.5 m,预留底煤2.0 m,工作面机采高度为3.0 m,放煤高度为6.5 m。工作面倾斜长度120 m,可采长度901.5 m,工作面推至450 m时平均煤层倾角22°,局部可到35°,属大倾角工作面,在3#~14#架段底板构造发生变化,下伏岩层小范围凸起成石核,且4#~6#架段出现一正断层,断距1.2 m,工作面前15架范围由原来留1.5 m底煤变为半煤岩煤壁,加之南邻ZF201工作面采空区,直接底为软泥岩,且半煤岩煤壁煤岩接触面1 m厚范围岩性松软,工作面3#~14#架顶板破碎容易冒落,支架前梁接顶不实、倾斜严重,支架陷入泥岩底板拉移困难。ZF202工作面运输顺槽因ZF201采空影响,顶板破碎、两帮帮鼓、底鼓严重,巷道高度常不高于2 m,端头架尾梁升起困难,影响后溜机头正常拉移。超前起底致使运顺底板岩石出现,遇水成软泥,造成拉端头架困难且使端头架陷入底板[5-8]。工作面推采困难,安全风险大。

2 工作面过地质构造带方案

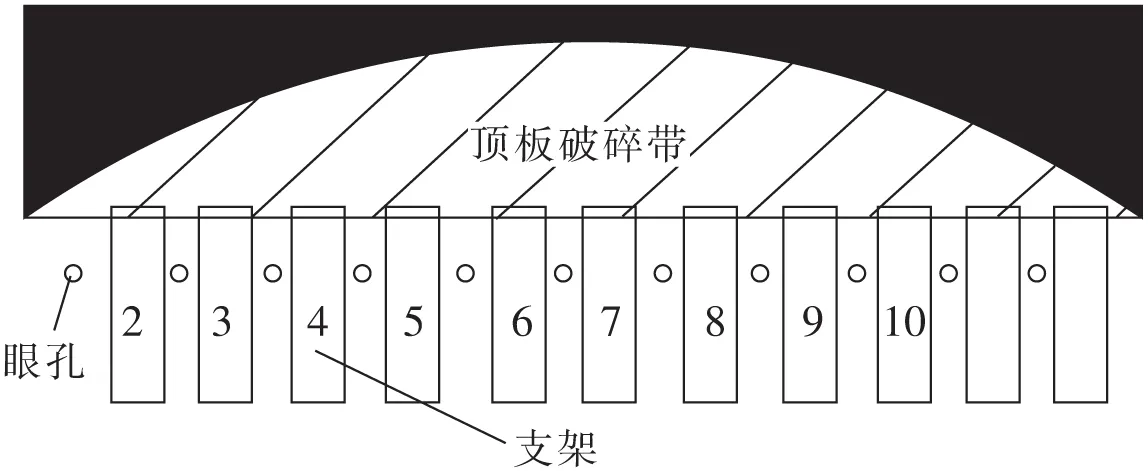

2.1 工作面过地质构造带顶板控制

每天8点班安排人工采用手持风动锚杆机在工作面3#~14#架前煤壁打眼,每隔2架打1个孔,眼孔距工作面顶板高度为600 mm,打眼深度为6 m,眼孔角度与工作面煤壁成30°仰角,向前部刮板机机尾方向倾斜75°,如图1所示。眼孔前2 m套入2根花管,后4 m套入4根实管,在第4根实管绑上一个编织袋进行封孔,以便于注射管快速固定。风动马丽散机子放置在运顺转载机头向出5 m的位置,用φ13 mm胶管连接枪头进行注射,每个眼孔注射马丽散达到饱和状态为止。根据现场煤壁裂隙发育,每个眼孔至少注射80桶马丽散。工作面架前煤壁注射马丽散按隔天奇偶架交替布设眼孔进行注射。

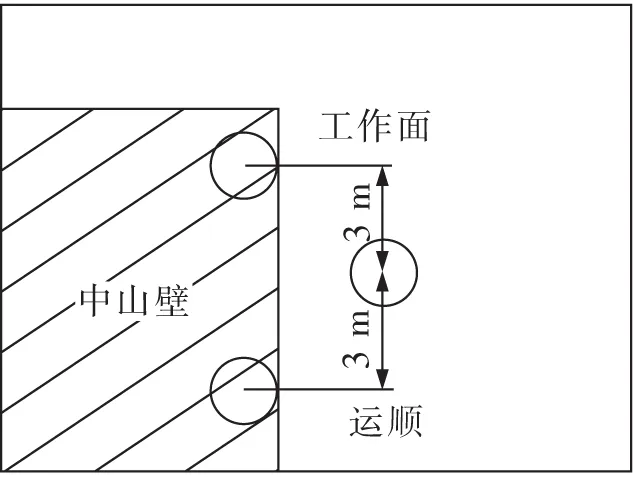

2.2 ZF202运输顺槽超前支护段巷道顶板控制

运输顺槽超前支护段巷道顶板注马丽散,从工作面向外,向中山壁每3 m打一注胶孔注射马丽散,眼孔距巷道顶板300 mm,眼孔与煤壁呈30°,如图2所示。转载机行人侧注胶孔距中山壁眼孔3 m,眼孔向采空区方向倾斜75°,2眼孔交替布置,必须超前工作面20 m以上。

图1 工作面隔天奇偶交替注射马丽散眼孔布置示意Fig.1 Drilling arrangement of injecting Malisan in working face

图2 运顺超前支护段交替注射马丽散眼孔布置示意Fig.2 Drilling arrangement of injecting Malisan in advance support section of transportation roadway

2.3 过地质构造带割煤及支架推移

工作面割煤须从机头开始向机尾方向,小截深,小距离推溜移架,从机头加刀至40#架左右,加大工作面两顺槽错距。工作面移架从机头开始,跟机移架,顶板破碎时拉超前架。工作面每推进2个班次,次日8点必须再次架前注马丽散,待工作面架前马丽散一次性注完后再进行生产。工作面移架时将推移油缸固定在23#架,再用刮板机链条链到13#架,在20#架固定的推移油缸用刮板机链条链到8#架,在18#架固定的推移油缸用刮板机链条链到6#架,具体固定支架位置可根据工作面实际推进进行调整,将这3架压力打到位,作为前6#~15#架的防倒基架。先按照常规方式小步距拉1#~5#架,如有移架困难,可在运顺适当位置打设地锚杆,固定油缸辅助拉架,1#~5#架拉移0.4~0.5 m后在1#~5#架架侧打设单体柱顶在支架上,防止支架倾倒,单体柱统一向机尾带迎山角。然后再依次拉6#~15#架,在拉移6#~15#架时因通过链条链在18#、20#、23#支架上,须及时调整推移油缸伸缩,确保链条吃紧。每循环割煤拉架步距均控制在0.4~0.5 m,直到工作面顶板良好[9-11]。

3 大倾角工作面过地质构造带安全技术措施

3.1 工作面架前煤壁注马丽散安全技术措施

工作面架前煤壁打眼时前部刮板机必须停电闭锁,且有专职电工监护。架前打眼时严禁人员操作打眼上方的支架。人员在架前打眼前,必须用长钢钎处理掉架前活帮,防止煤壁片帮伤人。人员在架前打眼过程中应时刻观察架前煤壁片帮,如有异常,立即停止作业,待处理完片帮后,方可作业。人员在架前打眼要站立平稳,防止站立不稳,跌倒伤人。人员在打眼及注射马丽散过程中,如眼孔上方支架要检修,必须及时和打眼、注马丽散人员联系,待确保人员安全后,方可操作支架。打眼及施工过程中在施工点上方2 m处挂设防护网,防止滚落煤块伤人。

3.2 工作面割煤及移架安全技术措施

工作面割煤须小截深进行割煤,小步距拉架,严禁截深过大导致支架拉移不到位造成端面距过大,及拉架时分多步造成顶板松动。且前15架割煤时,割煤机先割底部及中部,待拉架后再进刀及割上一循环顶部“伞檐”。工作面拉架从1#架开始,逐架进行拉移,最后拉移18#、20#及23#支架。工作面拉架时要求人员站立在架前,严禁人员站立在拉移支架的下侧,除操作支架的人以及操作油缸的人外,其他人员全部撤离至23#支架以上或运顺超前支护处。拉架时须时刻注意工作面顶板,防止顶板漏矸伤人。工作面平段支架拉移完后须在1#~5#支架架侧打设单体支撑支架,防止拉移坡段支架时造成支架倾倒,单体防倒链固定在支架上,防止单体滑倒。拉移6#及以后的支架时,需2人配合完成,因有链条连着油缸固定在18#、20#及23#支架上,一人进行支架操作,另一人要时刻注意拉架时链条及油缸情况。在18#、20#及23#支架上固定的推移油缸须利用4股8#铁丝链接固定在支架顶梁上,支架间联接的防倒油缸及调架油缸必须采用至少双股8#铁丝固定在支架顶梁上,防止拉架步距造成的油缸固定件破断掉落伤人。拉架工作必须有班队长现场跟班指挥。所有的工作在开工前都要进行现场安全确认,对设备状态进行确认,对工作面的现场条件进行确认及判断,用最合适的操作方法进行施工。所有使用的销子必须进行闭锁。使用的链条、销子、扣件等部件必须进行检查,确保合格可靠。链条链接必须用锯齿环或楔扣。

4 结论

(1)ZF202工作面通过架前和运顺超前支护段注射马丽散,3#~14#架架前顶板条件得到有效改善,为工作面支架向前拉移创造了良好的条件。

(2)运输顺槽超前支护段巷道改变了原来巷道顶板下沉、破碎,解决了原来转载机因巷道高度不够,拉移困难的难题,工作面支架达到了接顶严实,支架经过调整能与顶底板垂直,达到顶山效果,工作面由原来每天推进0.8 m到改善后每天推进3.2 m。

(3)该技术的应用为工作面安全顺利回采及工作面防灭火打下了坚实的基础,为矿井处理工作面顶板破碎、底板松软、倾角大等问题积累了丰富的安全技术经验。