低渗煤层超高压水射流不同割缝间距的力学特征

李文福,王向阳,付航航,康甲甲,何 伟,马 涛,李 刚

(1.陕西彬长孟村矿业有限公司,陕西 咸阳 713600;2.陕西彬长矿业集团有限公司,陕西 咸阳 712000;3.陕西煤业化工技术研究院有限责任公司,陕西 西安 710054)

0 引言

高压水射流切割技术广泛应用于煤矿开采、石油钻探以及固体切割领域,但水射流高速切割机理属于复杂的非线性动力耦合问题。目前,针对高压水射流切割技术已有大量学者开展了相关研究。卢义玉等[1]分析了超高压水射流冲击下岩石破裂时序演化过程;陈洪涛等[2-6]优化了超高压水力割缝技术工艺参数;梁银权等[7-10]研究了高瓦斯低渗透煤层深孔水力割缝技术;宋宜猛等[11-14]研究了不同条件下水力割缝的应用;蔡武等[15]研究了煤体力学机制及诱冲机理。通过上述学者的研究,提出通过割缝卸压理论分析,现场试验及数值模拟分析的方法,研究深孔割缝煤体的力学特征及卸压机理,可以为深孔低渗煤层超高压水力割缝技术推广应用提供理论基础。然而,冲击过程中射流速度大小与方向剧烈变化、冲击载荷分布情况复杂,随着切割深度的增加,冲击区域煤岩壁产生破坏,一方面流场约束条件发生变化,影响射流内部速度分布,另一方面改变射流对煤岩的作用力使得射流边界条件进一步变化。因此,水射流切割煤层机制尚未形成成熟完善的理论体系,需要进一步研究。

1 高压水射流破煤理论分析

1.1 水锤压力及滞止压力

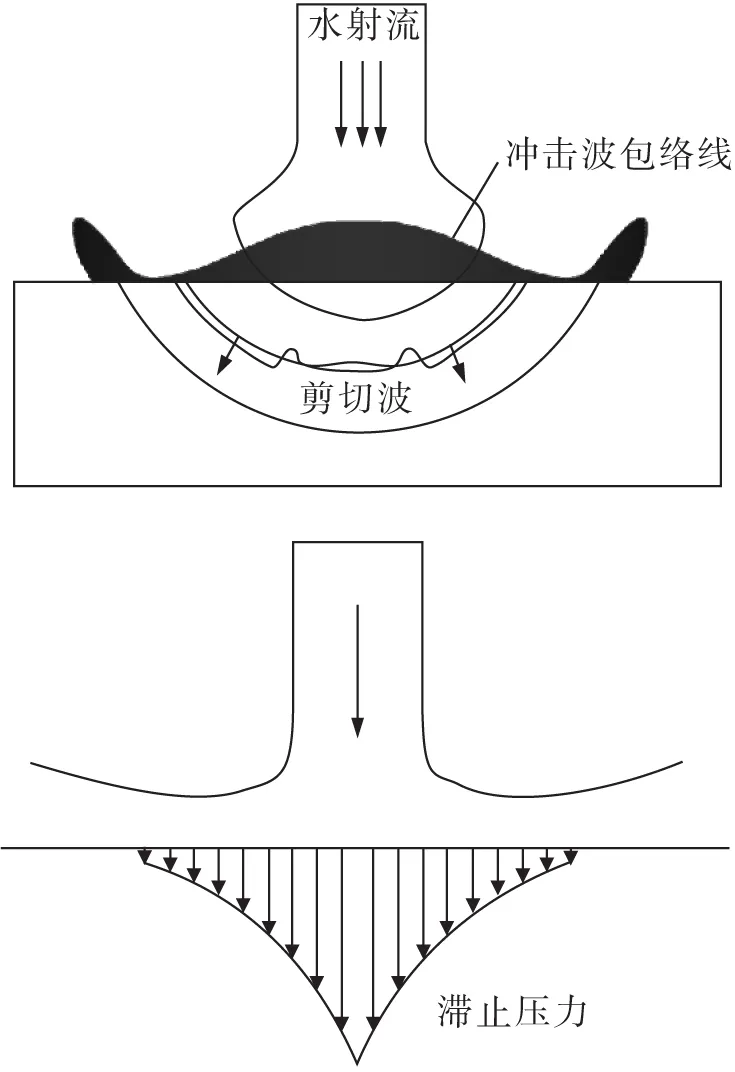

目前研究理论认为,高压水射流破煤过程分为水锤压力、滞止压力2个阶段,分别对应射流的应力波效应及裂纹扩展效应,如图1所示。水射流冲击煤体时,假设将水射流分为无数段小水柱,首尾相连,距离煤体最近的一段小水柱撞击到煤体上时,它的速度迅速减小,但是后续小水柱仍然速度不变,撞击到速度已急剧减小的小水柱上,导致其所受压力剧增,称之为水锤压力[16]。被压缩的小水柱沿着被冲击区域四周流失,被冲击区域的煤体表面暂时的变形得到恢复,随后新的小水柱撞击到接触区域,又会产生新的水锤压力,随后一直重复此过程。该水锤压力对煤体表面的破碎起关键作用,稳定阶段以后逐步降低为滞止压力,形成应力集中区域,进入煤体孔裂隙促使裂纹扩展。

图1 高压水射流冲击过程Fig.1 Impact process of high-pressure water jet

1.2 破煤过程

处于煤层深部的煤体在未被高压水射流切割前,受钻孔施工的影响,这种扰动影响较小,认为煤体处于卸压状态。煤体被高压水射流切割后,被割出一定宽度和深度的槽缝,煤屑由高压水流作用滑出具有一定倾角的钻孔。随着钻孔割缝实施,槽缝周围煤体的应力平衡状态被打破,应力平衡的破坏将引发煤体发生变形继而发生弹塑性状态的变化,直到煤体达到新的应力平衡状态。高压水力割缝在煤层内部切割形成缝槽,钻孔围岩产生新裂隙,周边煤体应力逐渐降低至拉伸应力状态。缝槽改变钻孔煤岩原始应力平衡,出现不同程度卸压现象。随着缝槽深度增加,拉伸状态煤体区域扩大,缝槽间拉伸区域逐渐相互重合煤体均处于卸压状态。缝槽作用下煤体应力由压缩应力转换为拉伸应力,闭合裂隙重新张开。随着逐渐接近缝槽壁,煤体拉伸应力逐渐增大,超过煤体强度极限时新裂隙生成。割缝后周边煤体以剪切破坏为主、拉伸破坏为辅。较深割缝深度钻孔周边新增大量剪切破坏区域,塑性破坏区面积随着割缝深度增加而极大增加,割缝对钻孔应力扰动范围增大,卸压效果显著。

综上所述,水力割缝后由远离钻孔位置至缝槽壁,煤体的应力状态由原岩应力逐渐降低,再转变为拉伸应力状态。由于压力的降低,煤体孔隙率增大,闭合煤岩裂隙逐渐张开,并且由于拉伸应力增加直至超过煤体强度极限,新裂隙生成并与原始裂隙一起构成煤层瓦斯的渗流空间。水力割缝后煤体破坏形式在远离缝槽壁位置以剪切破坏为主、拉伸破坏为辅;在接近缝槽壁位置破坏以拉伸破坏为主、剪切破坏为辅。割缝压力提高增加煤体割缝深度,随着割缝深度增加,钻孔周围煤体塑性区范围变大,缝槽壁附近拉伸应力区面积扩大。

1.3 射流割缝深度

当高压水射流冲击煤体时,根据之前分析,认为每一份小水柱产生的水锤压力都是沿着水射流轴线进行变化,每一份小水柱产生的水锤压力传递到煤体表面接触范围,该范围产生变形,当水锤压力大于煤体强度时,煤体发生破碎,随后源源不断的小水柱继续冲击,导致孔洞变深,完成破煤过程。此时,问题转化为研究这种水锤压力在高压水射流中的传播规律。根据惠更斯波动理论,射流割缝煤岩可能达到的深度χ煤最大深度为

(1)

式中,c常为常数,取值1.2;E煤为煤体弹性模量,Pa;ρ水为水的密度,1×103kg/m3;v水声为水的声速,m/s;v喷嘴为水射流位于喷嘴出口的速度,m/s;ρ煤为煤体密度,值为28 kg/m3;v煤声为煤的声速,m/s;σ煤为煤体动强度,与静抗拉强度有关,Pa;d喷嘴为喷嘴出口直径,m。

2 数值模拟分析

2.1 试验方案

2.1.1 工程背景

项目试验地点为陕西彬长矿区孟村煤矿,该402102工作面开采4号煤层赋存稳定,可采面积47.655 km2。煤层厚度0.8~26.20 m,一般厚度为10~15.00 m。古隆起边缘煤层厚度较薄,一般小于10.00 m,古地形平缓区厚度稳定,一般在15.00 m左右,古地形低凹区沉积厚度较大,一般在23.00 m左右,最大厚度26.20 m,该煤层结构较简单,一般含2层夹矸,上分层平均可采厚度14.1 m。煤层底板埋深570~670 m,密度为1.36 g/cm3,硬度系数1.8~2.4。

2.1.2 数值模型

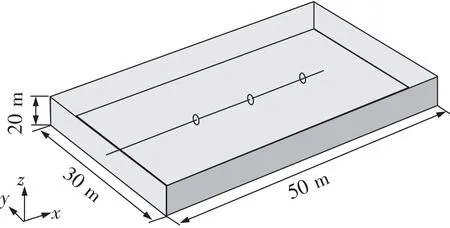

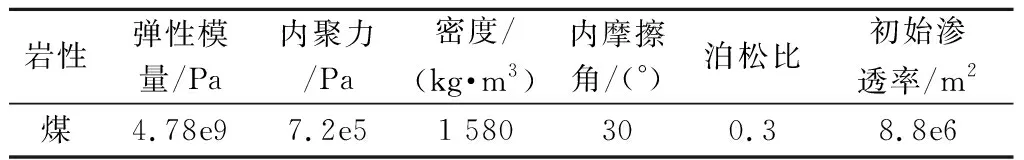

通过建立数值模型,因为计算机的计算能力有限,为节省计算时间而又不影响计算结果,从工程实际出发,本次模型建立以高压水射流割缝的“单孔多刀”为模型,尺寸为50 m×30 m×20 m的立方体,即X,Y,Z方向分别为50 m、30 m、20 m,三维模型如图2所示。X轴为煤层倾向,Y方向为煤层走向,Z轴为垂直方向。此立方体模型单元具体分为3个部分,第1部分为抽采钻孔模型,钻孔直径为113 mm;第2部分为割缝模型,第3部分为实体煤,上表面施加10e6 MPa载荷。数值模型采用摩尔-库伦本构模型,模拟煤层具体参数见表1。

图2 三维模型Fig.2 Three-dimensional model

表1 煤层参数

2.2 瓦斯压力分布

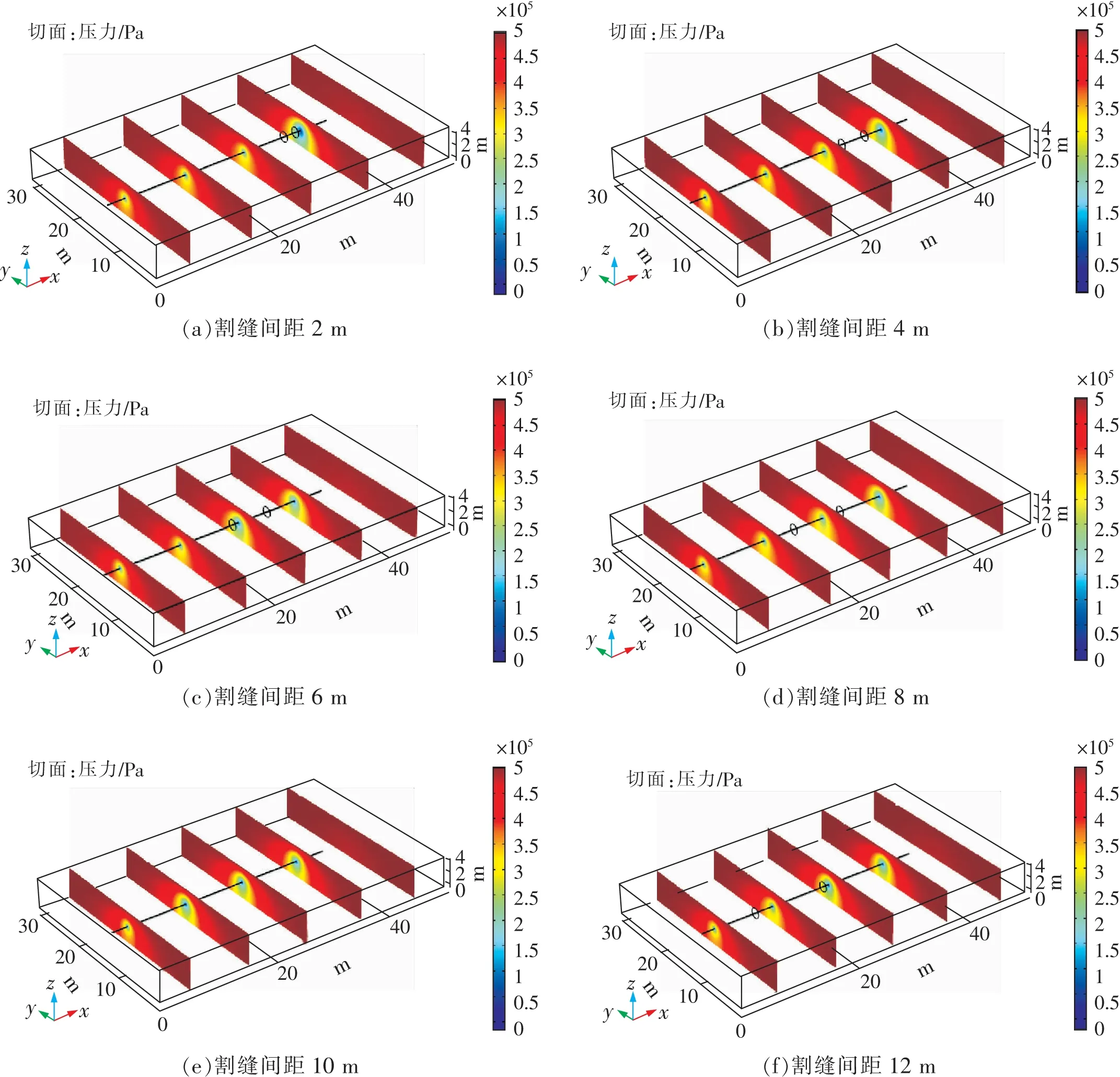

2.2.1 不同割缝间距瓦斯压力分布

为了分析不同割缝间距条件下煤体的卸压效果,设计2 m、4 m、6 m、8 m、10 m、12 m不同割缝间距作用下,得到不同割缝间距钻孔煤体瓦斯压力分布云图,如图3所示。由图3可知,缝槽之间的煤体由于地应力作用向着缝槽内部空间变形,由缝槽壁至煤体内部再至下一缝槽壁,煤体的应力状态依次为拉伸应力状态—压缩应力状态—拉伸应力状态。当缝槽间距较小时,在上部岩层加载条件下,缝槽间的煤体分别向两道缝槽空间内位移,因此当割缝间距较小时,缝槽间均处于拉伸区。随着割缝间距增加,煤体弯曲厚度不能无限增加,煤体应力环境逐步由拉伸转变为零应力再转变为压缩,但由于煤体一侧剥离形成自由面,煤体在受载时能够向一侧位移从而释放部分压力,所以割缝条件下煤体应力相比未割缝时出现压力释放。割缝间距较大时相邻卸压区分离,远离缝槽煤体处于原岩应力状态。

图3 不同割缝间距瓦斯压力分布云图Fig.3 Gas pressure distribution at different slotting spacing

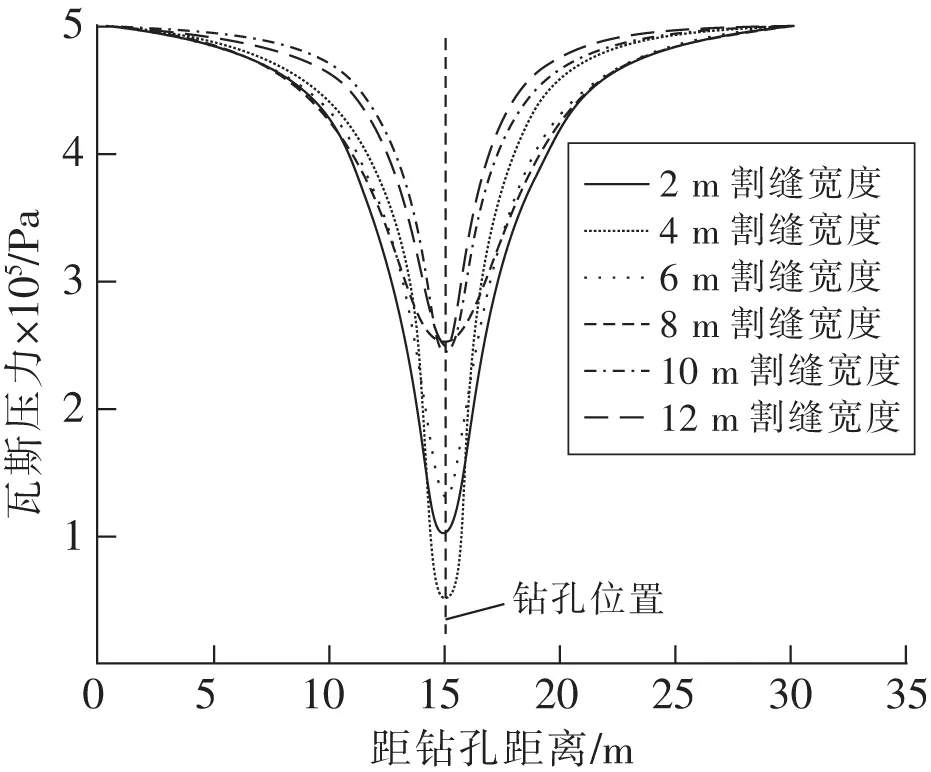

2.2.2 割缝后的瓦斯压力

对割缝后相邻2个缝槽之间的应力规律进行监测,得到不同割缝间距割缝后的瓦斯压力曲线,如图4所示。由图4可知,割缝后沿监测线,应力水平相对于原岩应力,均处于不同程度的卸压状态。从缝槽壁向煤体内小段距离内,监测线上应力数据是先处于较低应力的拉伸状态之中,随着越远离缝槽壁应力值越高,缝槽中部达到最大值。割缝间距越大,煤体整体卸压程度越低。割缝间距2 m,监测线上瓦斯压力最小值为0.05 MPa,煤体处于卸压状态;割缝间距4 m,瓦斯压力最小值为0.11 MPa,卸压率96.4%;割缝间距6 m,瓦斯压力最小值为0.145 MPa,卸压率88.5%;割缝间距8 m,瓦斯压力最小值为0.25 MPa,卸压率69.5%;割缝间距10~12 m,瓦斯压力最小值为0.24 MPa,卸压率57.2%。

图4 不同割缝间距割缝后的瓦斯压力曲线Fig.4 Gas pressure at different slotting spacing

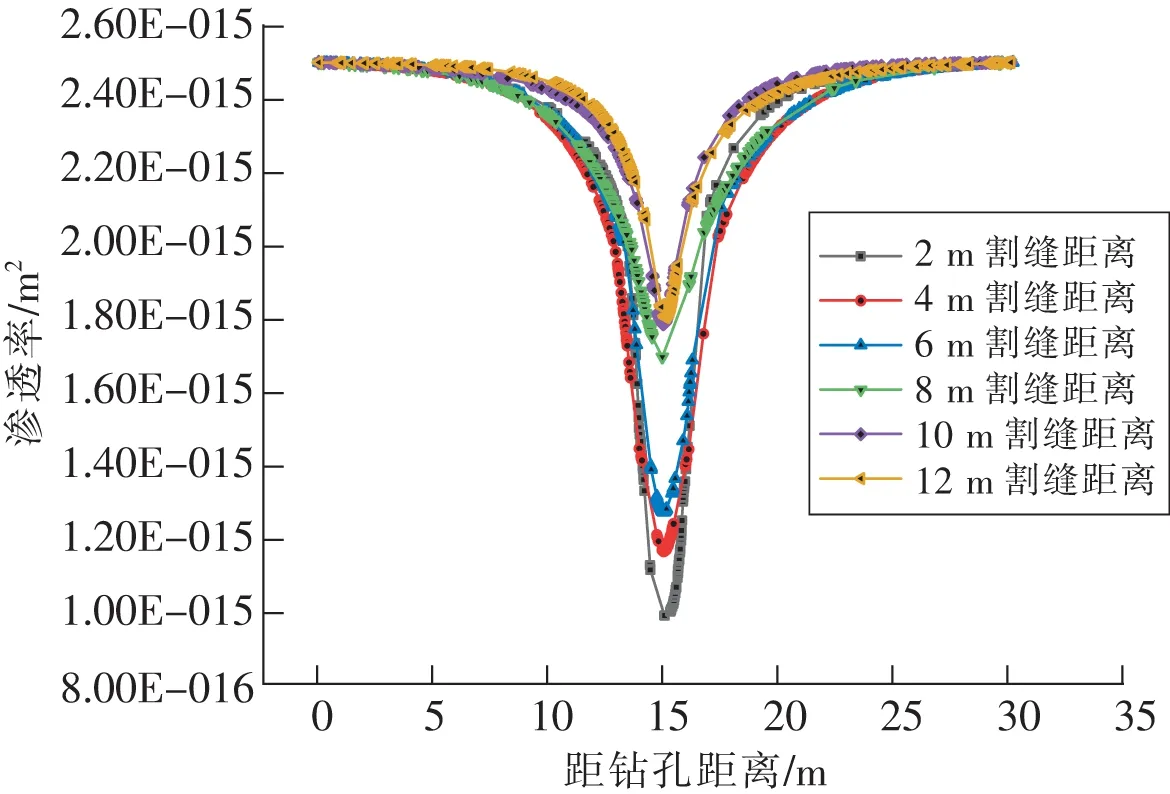

2.3 不同割缝间距煤体渗透率

割缝间距分别为2 m、4 m、6 m、8 m、10 m、12 m时,抽采时间180 d的煤体渗透率分布状态如图5所示。由图5可知,钻孔割缝两端煤体渗透率呈现增大的趋势,钻孔割缝后煤层渗透性改善明显,缝槽壁增透影响范围远大于钻孔壁增透影响范围,初始割缝时仅钻孔及缝槽边缘小部分煤体处于低水平卸压状态,随着割缝结束抽采时间增加,地应力卸载及瓦斯压力释放双重作用下煤层渗透率随抽采时间增加而提升。随着割缝间距逐渐增大,钻孔周围的渗透率减小,影响范围逐渐降低,影响半径约有5 m。割缝间距为2~6 m时,钻孔两端煤体先急剧减小后趋于平稳,割缝间煤体可以得到较充分卸压;割缝间距为8~12 m时,煤体渗透率减小趋势明显,割缝间煤体存在一定未卸压区域。

图5 不同割缝间距的煤体渗透率分布图Fig.5 Coal permeability distribution at different slotting spacing

3 工程实践

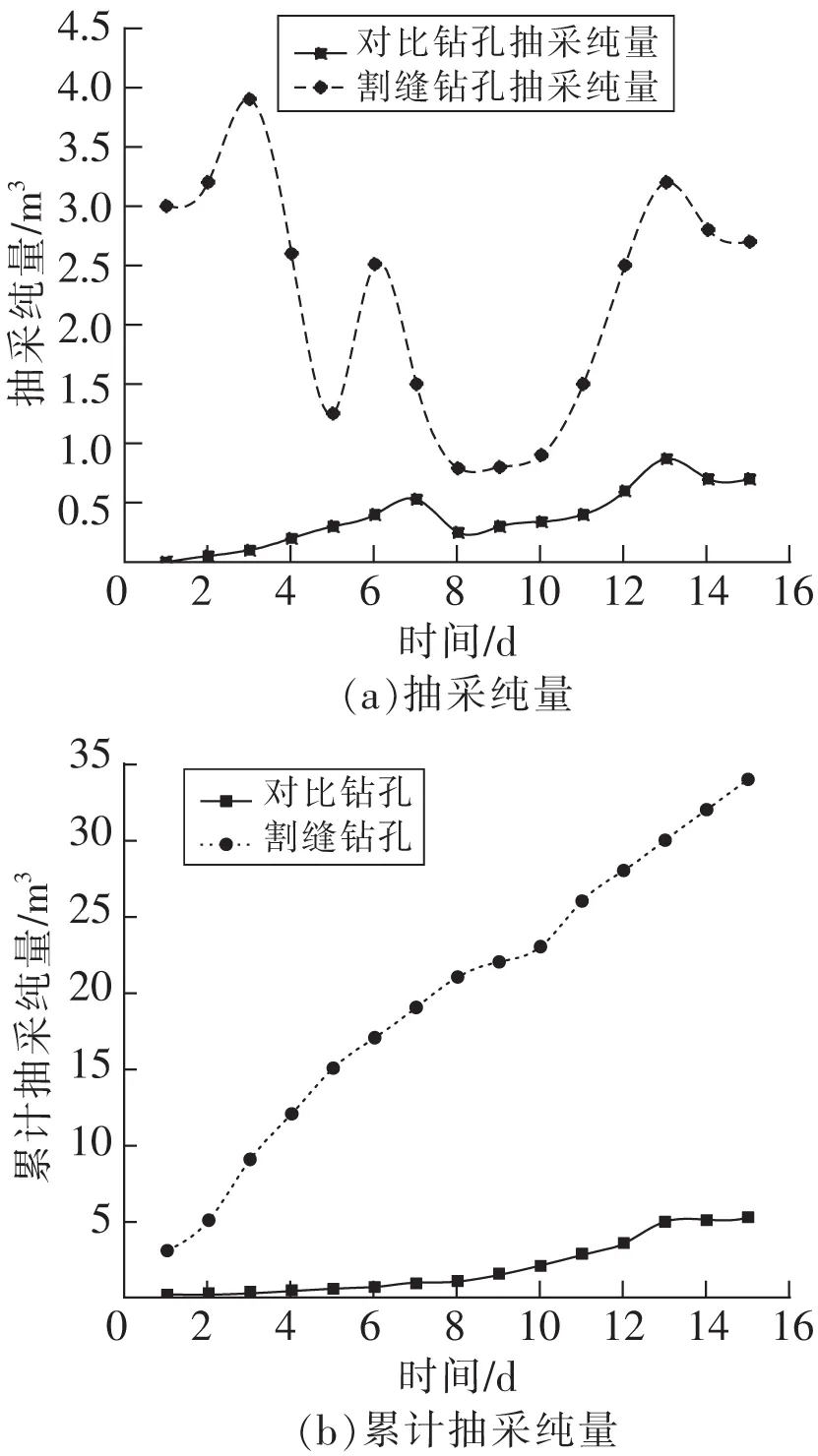

3.1 瓦斯抽采纯量监测

分析得到割缝前后瓦斯抽采速度与抽采量的对比图,如图6所示。由图6(a)可知,割缝组孔在接抽时间内抽采纯量最大为3.96 m3/min,最小为0.73 m3/min,平均为2.08 m3/min。对比组孔在接抽时间内抽采纯量最大为0.82 m3/min,最小为0 m3/min,平均为0.25 m3/min;由图6(b)可知,割缝钻孔及对比钻孔单孔平均瓦斯纯量累计值。超高压水力割缝钻孔平均瓦斯抽采纯量31.23 m3,对比未割缝钻孔内平均瓦斯抽采纯量3.81 m3,割缝钻孔单孔平均抽采纯量为对比钻孔的8.2倍。

图6 抽采纯量随时间变化曲线Fig.6 Variation curve of net extraction quantity with time

3.2 瓦斯抽采效果分析

孟村煤矿4号煤层瓦斯含量4 m3/t,瓦斯压力0.38 MPa,煤层吸附瓦斯比例相对高瓦斯赋存矿井偏高,游离瓦斯比例相对偏低,因此普通钻孔瓦斯抽采纯量衰减速度较快,瓦斯抽采困难。超高压水力割缝技术在煤层内部切割形成缝槽,能造成煤层内大范围扰动,割缝钻孔卸压半径大,能够有效破坏割缝范围内煤层瓦斯吸附平衡。因此,割缝钻孔在抽采游离瓦斯的同时也能够抽采部分吸附瓦斯,有利于解决工作面回采过程中的瓦斯超限问题。

4 结论

(1)水力割缝后煤体破坏形式在远离缝槽壁位置以剪切破坏为主、拉伸破坏为辅;在接近缝槽壁位置破坏以拉伸破坏为主、剪切破坏为辅。割缝宽度增加,煤体瓦斯压力、渗透率均减小。

(2)在钻孔周围煤体的塑性变形方面,割缝间距较小时,不同钻孔间塑性变形区、卸压区范围彼此叠加,煤体塑性变形程度提高、塑性变形量增加。随着割缝间距增加,不同缝槽的塑性区彼此分离,煤体整体塑性变形区面积增加、塑性变形量减少,应力加载后新增塑性区多集中在缝槽扰动区的外围,为了达到卸压效果,割缝间距应不超过8 m。

(3)通过现场割缝后瓦斯抽采量的分析,割缝后煤体有较好的卸压增透效果,割缝后瓦斯抽采量及抽采速度有明显的增加,单孔平均抽采纯量为对比钻孔的8.2倍。