基于大型试验仓的煤自燃特性研究

朱育超

(陕西省瓦斯治理督导组,陕西 西安 710018)

0 引言

煤作为最重要的化石燃料之一,被广泛地用作能源和相关化学原料[1-3]。然而,煤自燃问题一直困扰着煤炭开发利用[4]。一般状态下,煤会与氧气发生低温氧化,这导致热量的释放。另一方面,如果煤自热过程持续较长时间,会转变为剧烈的氧化,最终变为不受控制的燃烧[5]。为了了解煤自燃机理,预测煤的自燃,人们进行了大量研究。ZHANG等[6]利用自制仪器研究了一氧化碳排放特性和动力学特性。此外,DENG等[7]还建造了一个15 t的试验炉,并研究了煤自燃特性,其结果表明,煤温度在70 ℃以下缓慢上升,超过100 ℃时煤温上升加快。试验工作可以有效地揭示煤自燃真实结果。因此,已经有一些工作采用自行设计试验系统和一些先进仪器对煤自燃特性进行研究[8-9]。然而,由于试验困难和费用较大,它可能是不容易实现的。采用数值模拟方法对煤自燃特性进行研究是一种有前景的措施。已经有研究采用数值模拟了解煤自燃特性。YUAN等[10]建立了长壁采空区自发加热模型,对3种不同的煤进行了非稳态模拟。董子文等[11]采用有限元方法建立了煤堆自热模型,研究了风障联合压实防治煤堆自燃的技术。于志金等[12]研究了煤自然发火过程高温区域演化特性,结果表明漏风会在低温阶段抑制煤自燃,而在高温阶段促进煤自燃。KRAUSE等[13]提出了一个涉及8种化学物质的数值模型来研究煤阴燃火灾的自燃和蔓延。

虽然大多数研究人员关注煤自热或气体生成,但这2个方面都是了解和预测煤自燃的关键参数。此外,对大型煤氧化反应试验仓的试验和数值研究还很少。为此,基于大型煤自燃试验仓,对煤自燃过程进行试验研究,并建立了二维轴对称数值模型,将模拟结果与试验结果进行比较。

1 大型煤自燃试验仓

1.1 试验装置

煤自燃是一个复杂化学过程,涉及到各种反应物与生成物。因此,小型试验对煤自热的研究效果不好。为了定量确定和预测煤自燃反应过程,进行了真实煤火环境的大型煤自燃试验仓试验。为满足典型煤炭自燃条件,试验仓可容纳1.5 t煤,并提供储热供氧环境。试验中煤温度变化范围控制在30~170 ℃范围内。此外,还配置了其他系统,如送风系统、气体样本采集分析系统等。试验系统原理图如图1所示。试验炉为圆柱体,最大装煤高度为200 cm,内径为120 cm。分别通过保温层、温控水层、进风口和出风口满足储热供氧环境。在试验炉上下2部分还设置了空气缓冲带,以保持流体稳定流动。空气被温控水层加热,使空气和煤之间温度保持恒定。为监测加热过程中温度和气体释放情况,在炉内布置了131个温度传感器和40个气体取样件。为给煤的自热提供合适氧气含量,当炉内氧气浓度明显降低时,将送风量进行调整。本试验系统的详细内容见参考文献[14]。

1.2 煤样准备

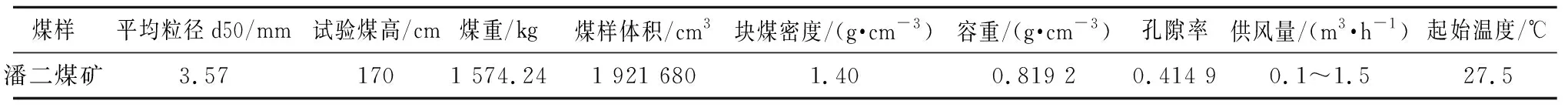

选取潘二煤矿煤样进行了煤自燃试验。煤样试验条件见表1。试验中将煤粉碎至3.57 mm颗粒,试验中的煤样高度为170 cm,煤样密度为1 397.6 kg/m3。孔隙率为0.414 9。

表1 试验中潘二煤矿的煤样性质

2 数值模型

煤自燃涉及多种反应,很难建立精确数值模型来描述这种机理。为了保证煤自燃研究背景下的计算精度,对煤自燃氧化过程进行了一些简化,忽略了煤的吸附和解吸过程,试验系统中的煤样被认为是均质多孔介质;其氧化过程假设为一步全局氧化反应,煤的体积、孔隙率和热导率设为常数。采用一步全局氧化反应模拟煤自燃过程。由于含量较小,N和S元素被忽略。公式(1)可以简单地描述煤样氧化过程。

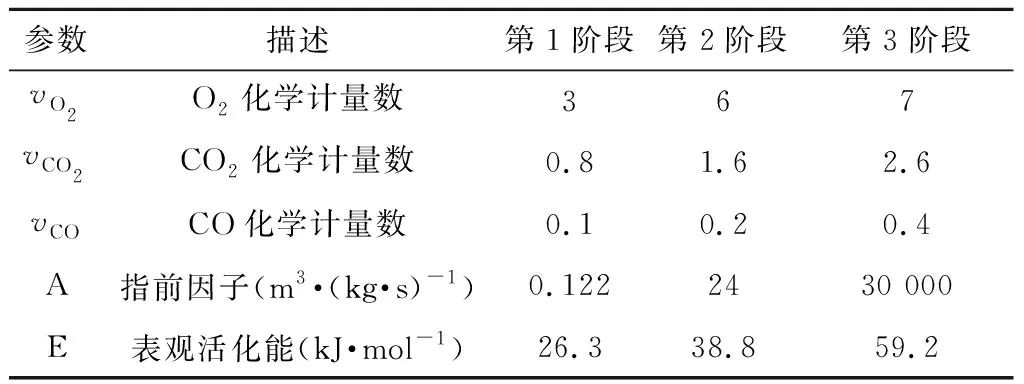

(1)

与前人的工作类似,由于0~170 ℃反应机理不同,煤低温氧化过程可以分为几个阶段[14]。煤温度范围30~60 ℃为第1阶段,60~100 ℃为第2阶段,100~170 ℃为第3阶段。该模型考虑了煤、氧气、气体产物、氧化的煤和灰分。vO2、vCO2以及vCO分别为O2、CO2和CO的化学计量数。数值模拟中设定的反应参数见表2。

表2 数值模拟中设定的反应参数

煤氧化依赖于温度和氧气浓度,可以用阿伦尼乌斯定律表示

(2)

(3)

式中,Mg为气体摩尔质量,g/mol;Mc为煤摩尔质量,g/mol;vg和vc分别为气体和煤的化学计量系数。煤的整体体积放热率可表示为

Qc=rcΔHc

(4)

式中,ΔHc为反应热,假设为常数,值为-355.9 kJ/kg。

在对煤自燃过程简化基础上,考虑了动量传递、质量传递、能量传递和化学反应过程。对于充满气体煤多孔介质中的传热,能量方程可以表示为

(5)

采用Brinkman方程计算多孔介质中流体的速度场和压力场,其表达式为

(6)

(7)

(8)

混合平均方程计算成本较低,用于求解系统中物种间的相互作用。单个物种的基本方程

(9)

为了节省计算成本,建立了二维轴对称模型。模型初始温度设为300.65 K。随加热过程发展,与试验过程一致,模型中煤边界壁温度和进风温度都会相应升高,煤样在炉膛内的平均温度也会相应升高。采用基于有限元方法的COMSOL Multiphysics模拟煤自燃过程。采用瞬态和不可压缩流动模式求解物质输运和自热过程。为实现煤低温氧化,计算时间范围为0~39.4 d,时间步长为0.01 d。物理模型的总网格包含5 652个域。图1为大型煤自燃试验仓的模型构建与网格剖分。

图1 大型煤自燃试验仓的模型构建与网格剖分 Fig.1 Model construction and mesh generation of large coal spontaneous combustion test bin

3 结果与讨论

3.1 大型煤自燃仓内气体浓度演化

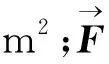

在煤自燃过程中,煤氧化反应理论得到了广泛应用。通过煤耗氧量和气体产生量可以推断煤自燃反应程度。随着煤自燃发展,煤氧化需氧量也会增加。因此,为了满足煤对氧气需要,在氧气浓度急剧下降时,调整送风量。在模拟中,送风量设置与试验相同。图2为大型煤自燃试验仓内顶层氧气含量随时间变化。其中,数值模型与试验中氧气体积分数的测量位置保持一致。随时间推移,氧气体积分数逐渐减小,在30天前,氧气体积分数变化率较小,在30天之后,氧气体积分数下降变快,这表明此时煤自燃过程达到较为剧烈氧化阶段。根据氧气体积分数变化规律,在35天后开始控制通风量,在第39.4天时,通风量达到2 m3/h。试验与数值模拟氧气体积分数对照结果表明:对于煤自燃过程气体变化特性,数值模型结果是可靠的。

图2 大型煤自燃试验仓内的顶层氧气含量随时间变化Fig.2 Variation of top oxygen content with time in large coal spontaneous combustion test bin

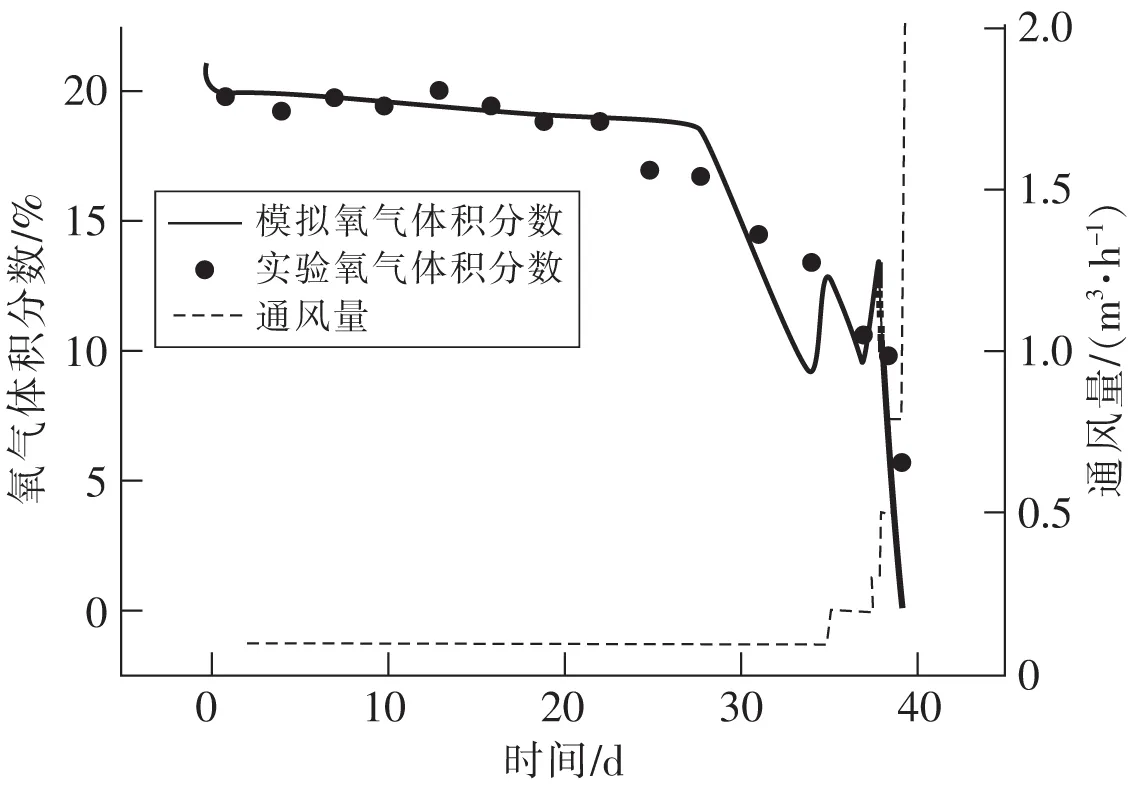

在煤体中心线45 cm、90 cm、135 cm和180 cm位置处氧气体积分数随时间变化,具体数值模型如图3所示。随高度增加,由于煤低温氧化会消耗氧气,在氧气流动路径上,氧气体积分数是逐渐减小。由图可见,氧气减小与其测点高度呈近似线性关系,这是由于在煤体下方处煤氧化反应更为剧烈导致的。

图3 数值模型中煤体中心线上不同位置的氧气体积分数Fig.3 Oxygen volume fraction at different positions in the coal center line of numerical model

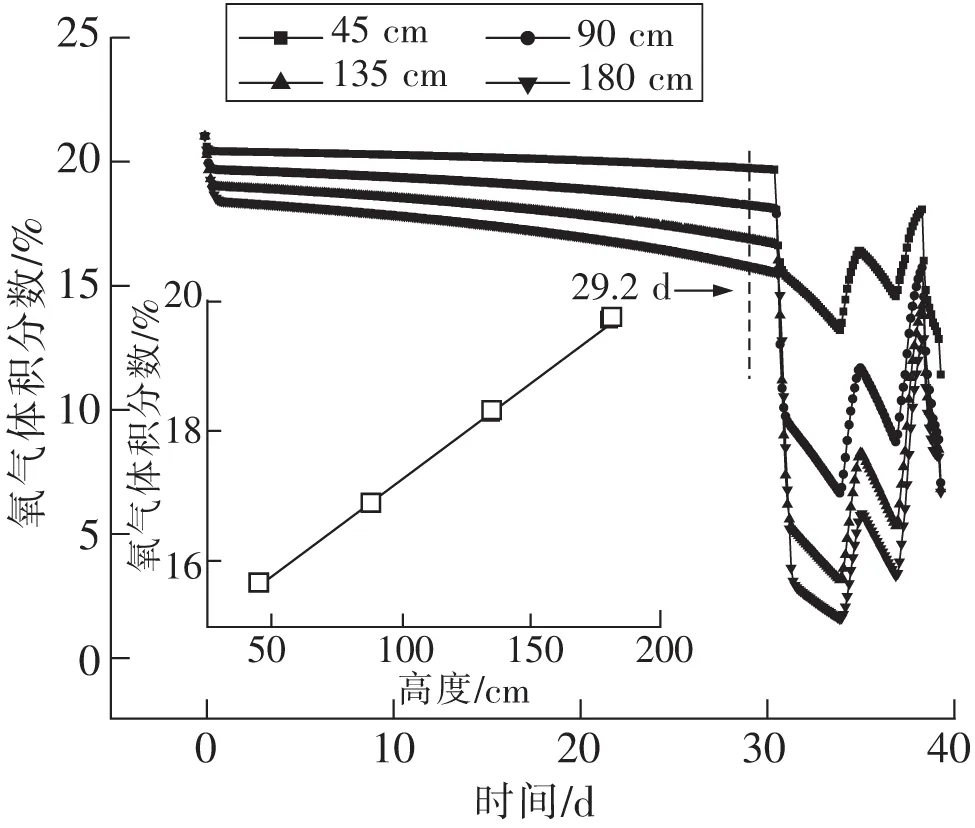

图4表示了试验仓中不同时间的氧气体积分数分布图。由于煤氧化反应过程较弱,30天前氧气体积分数变化较小,并且氧气体积分数在试验仓内分布较为一致。在第39天,由于煤氧化反应加剧,氧气体积分数分布特征与之前出现较大差异,氧气体积分数数值也大大减小。由于入口处氧气含量始终较高,结合工业煤自燃现象,与氧气接触充分的煤体区域容易发生自燃。因此,控制漏风是实际工业中抑制与控制煤自燃的主要手段之一。

图4 试验仓中不同时间的氧气体积分数分布Fig.4 Distribution of oxygen volume fraction at different time in the test bin

3.2 大型煤自燃仓内煤体温度演化

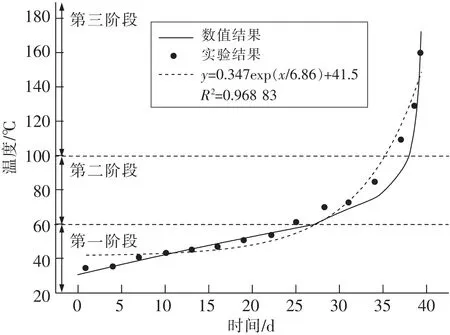

图5为大型煤自燃试验仓内最大温度随时间变化,需要注意的是图5中数据是综合比较煤自燃试验仓内所有温度值得到的结果。随着时间推移,试验仓内最大温度是呈增加趋势。根据温度变化特性,将温度变化分为3个阶段,随煤自燃加剧,温度变化是呈类似指数关系增加的。采用指数拟合方法,将图5中得到的指数关系整合为

(10)

式中,Tmax为最大温度值,℃;t为时间,d。

由图5可知,数值计算结果与试验结果具有较好的一致性。模拟结果与试验结果最大差异在38天左右,温度最大误差不超过10%。模拟结果与试验结果为可接受差异,说明本数值模型是正确的。当煤体最高温度达到170 ℃时,模拟和试验停止。

图5 大型煤自燃试验仓内最大温度随时间变化Fig.5 Variation of maximum temperature with time in large coal spontaneous combustion test bin

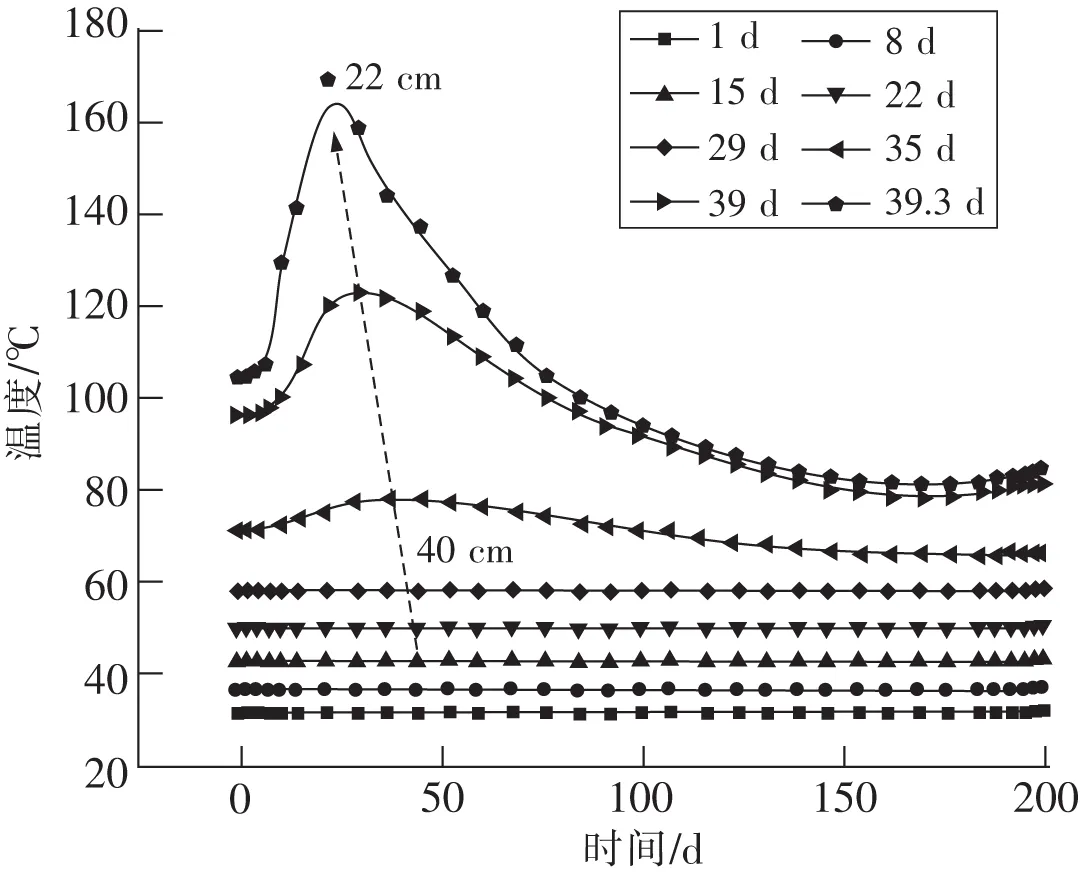

由于试验以及数值模型中煤体是轴对称,且煤边界处存在一定热耗散,因此,煤自燃过程高温点始终位于中心线上。图6为数值模型中最大温度点高度随时间变化。图中箭头为最大温度值迁移路线,高温点最先在煤体40 cm高度处最先出现,这可能是由于初始时间段内通风导致入口处热量散失,因此,煤体低温氧化产生热量积聚在空气入口处的上方。这表明初始条件下煤氧化反应需要更好的热量储存条件。随时间推移,高温点是向通风入口处移动的,这表明随着煤氧化反应加剧,热量产生已经大于热量散失,此时煤氧化对氧气需求大于对热量需求。在第39.3天最大温度位置到达22 cm的高度。

图6 数值模型中最大温度点的高度随时间的变化Fig.6 Variation of the height of the maximum temperature point with time in the numerical model

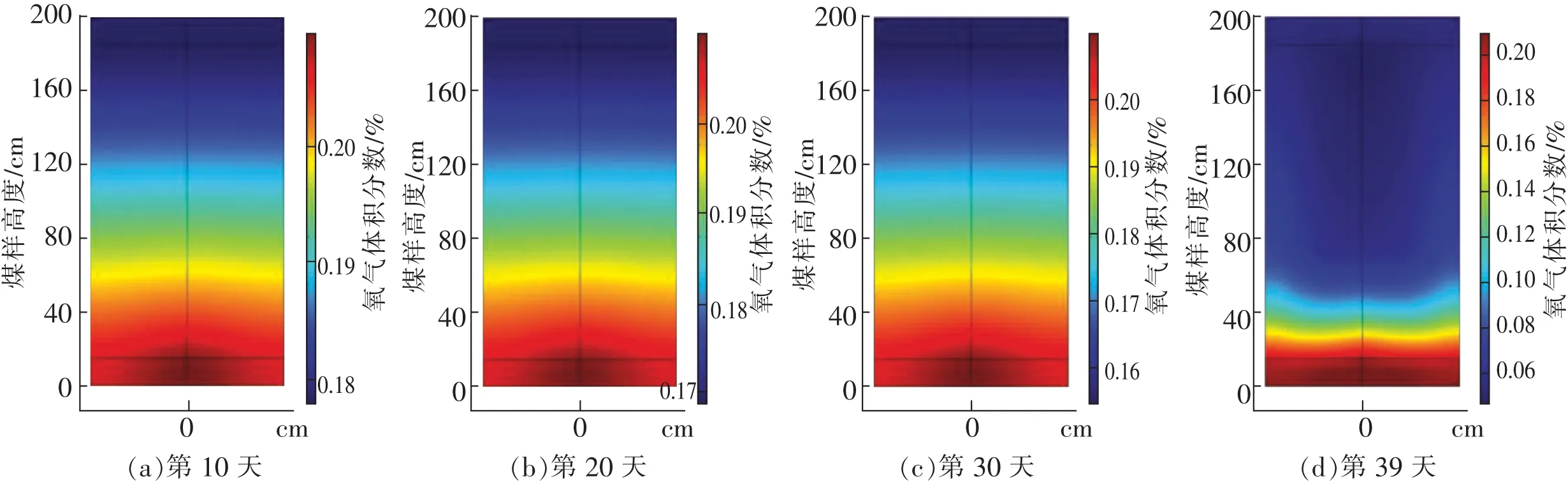

图7为数值模型中试验仓不同时间对应的温度分布图。在30天前,温度大小以及分布特性变化不明显,在空气流入位置附近煤体温度较高,而在空气流出附近煤体温度较低;在第39天,由于煤氧化反应达到较为剧烈程度,温度分布及其大小与其温度特性相比出现较大差异,高温区域主要集中于空气入口位置,由3.1部分氧气分布研究对比分析发现,高温区域分布特性有两方面原因。一是,空气入口区域氧气含量较高,煤氧化反应更为剧烈;二是,空气流经空气入口附近高温区域之后被大量消耗,在其他位置处含量较低,煤氧化反应较弱。这种高温区域变化可以很好解释煤堆迎风面可见的烟气产生或阴燃现象。此外,煤低温氧化应在早期加以控制,否则煤自发加热过程将变成不受控制的燃烧。

图7 试验仓中不同时间的温度分布图Fig.7 Temperature distribution at different times in the test bin

4 结论

(1)采用试验仓顶层氧气体积分数、煤体最大温度试验结果与数值模拟结果对照,模拟结果与试验结果具有较好的一致性。

(2)氧气含量与通风口越远,含量越低。氧气体积分数与测点和通风口距离近似呈线性关系。最大温度随时间变化类似于指数关系,观察到高温点向氧含量较高空气入口区域移动现象。在30天前,氧气与温度分布及其大小变化不明显,30天之后其变化较大。

(3)从实际角度解释了煤堆迎风面可见的烟气产生或阴燃现象。煤低温氧化应在早期加以控制,否则煤自发加热过程将变成不受控制燃烧,限制送风量是抑制煤自燃有效手段。