全钒液流电池储能系统中能量消耗研究

邹 涛,曾 坤,廖育武,余龙海,史小虎

(1.湖南钒谷新能源技术有限公司,湖南长沙 410000;2.湖北文理学院物理与电子工程学院,湖北襄阳 441000)

大规模储能是智能电网的重要部分,是解决风力发电、光伏发电等可再生能源并网问题的根本途径,其中,全钒液流电池储能系统具有容量和功率可单独设计,安全性能高,使用寿命长等独特的技术优势,广泛应用于调峰调频、需求响应等领域[1-2]。近年来,国内外已建成投运一批兆瓦级储能示范工程,同时,在智能微电网中,对全钒液流电池储能系统展开了应用研究[3-4]。

流量对电池内阻、电堆性能有着直接的影响。流量不能满足电堆反应所需时,电堆内部电解液各价态离子之间分布不均匀,活性物质扩散速率低于电极反应速率,造成电堆内部极化加大,降低电堆放电性能[5]。因此,合适的流量能有效提高电堆性能,降低电池内阻,降低系统泵损耗,从而提高系统能效。温度的变化对全钒液流电池储能系统中电解液的影响较大,不仅会影响电解液的稳定性,也会影响电解液的活性,最终影响储能系统的效率[6-7]。系统温度升高时,电堆内部材料的腐蚀等副反应也会加剧,对电池密封及防腐要求也更严格。因此,找到合适的系统运行温度显得尤为重要。

1 实验

1.1 实验系统

全钒液流电池储能系统如图1 所示。系统运行时,泵将电解液从储液罐输送到电堆,反应后电解液从电堆回流至储液罐中。其中,管路均采用PVC 管,控制系统使用西门子PLC。泵采用有效扬程为18 m 的交流泵,最大功率为2.2 kW。储液罐最大体积为3 m3。

图1 储能系统示意图

1.2 实验电堆

实验电堆采用88 个单电池串联的方法连接,采用3 mm自制液流框、上海科润50 μm 质子交换膜、山东南海碳材1 mm 双极板、辽宁金谷碳毡组装有效面积为1 600 cm2的35 kW 电堆。电解液采用自制1.6 mol/L V+4.2 mol/L H2SO4。正负极电解液体积各为1 000 L。

1.3 实验条件

将组装好的电堆安装在储能系统中,按图1 所示管路进行连接。在正负极储液罐各加入1 000 L 3.5 价电解液。泵液后,通过安装在正负极进液口的流量传感器得到流量数据,再通过控制系统进行流量调节,使流量保持在设定值。通过安装在正负极进液口的温度传感器得到电解液温度数据,通过控制系统调节水冷装置开关,使系统温度保持在设定范围。通过充放电仪对电堆电压范围和电流进行调节,电压范围为100.2~140.8 V,恒定充放电电流为288 A。

2 储能系统内部能耗计算

全钒液流电池储能系统内部能量损耗如图2 所示,其中泵和控制系统需要220 V 交流电启动,而全钒液流电池需直流电进行充放电,所以使用储能双向变流器将交流电与直流电进行转换。为了对全钒液流电池储能系统内部能量损耗进行研究,通过对储能系统中相关数据进行采集并处理,直观得出系统内各部分能量损耗,为后续系统改进、提高系统能量利用率提供有效参考。其计算步骤包括6 个步骤。

图2 全钒液流电池储能系统内部能量损失单元

步骤1:通过智能电表获取全钒液流电池储能系统从电网中充电电量Ein和储能系统放电至电网的电量Eout;

步骤2:通过连接在泵上的电压传感器及电流传感器获取数据,对泵能量损耗进行计算:

式中:V1(t)为泵的电压传感器获取数据;i1(t)为泵的电流传感器获取数据;t1为充电开始时间,t2为充电结束时间,t3为放电开始时间,t4为放电结束时间。

2010年7月,国务院颁布《国家中长期教育改革和发展规划纲要(2010—2020年)》。其中,“加快教育信息化进程”被单独列为一章,并把“教育信息化建设”列为10个重大项目之一[1]。教育信息化的重要地位可见一斑。教育信息化的核心是促进信息技术在教育教学中的有效应用,真正实现信息技术与课程的有效整合甚至是深度融合,才能促进我国教育的改革和发展。2020年,我国教育信息化将进入融合、创新阶段。所以对信息技术与课程整合的教学模式进行分析比较,有利于教师针对教学内容合理选择学科教学整合模式,更好地促进教育信息化发展。

步骤3:全钒液流电池储能系统中控制系统功率固定,对控制系统能量损耗进行计算:

式中:Pcontrol为控制系统功率。

步骤4:通过测试仪对全钒液流电池电堆充放电数据进行采集,包括电压、电流,对电池充电能量进行计算:

式中:V2(t)为充电电压数据;i2(t)为充电电流数据。

放电能量计算公式为:

式中:V3(t)为放电电压数据;i3(t)为放电电流数据。

电堆能量损耗为:

步骤5:对储能双向变流器(PCS)在充电阶段将交流电转换成直流电造成的能量损耗进行计算:

储能双向变流器在放电阶段将直流电转换成交流电造成的能量损耗计算公式为:

步骤6:经过上述计算,可以得到全钒液流电池储能系统能量分布情况,其中,储能双向变流器造成的能量损耗占比为(EPCS-charge+Epcs-didcharge)/Ein,泵造成的能量损耗占比为Epump/Ein,控制系统造成的能量损耗占比为Econtrol/Ein,电堆造成的能量损耗占比为Estack/Ein,全钒液流电池储能系统能量效率为Eout/Ein。

3 温度影响

3.1 温度对电堆的影响

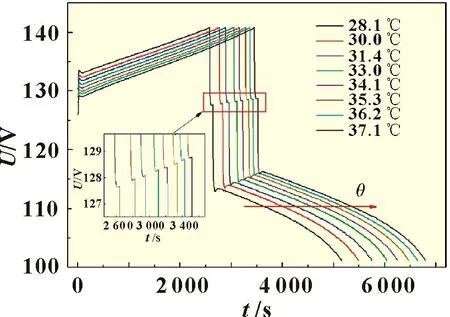

图3 为不同温度下电堆充放电电压曲线,在充电阶段,电堆电压不断升高,在140.8 V 时充电截止,经过短暂搁置后,开始放电,电堆电压开始不断减小,在100.2 V 时放电截止。电堆充放电电压曲线有明显的规律,随着温度升高,充电起始电压持续减小,充电时间也逐渐增加,同时,放电起始电压逐渐增加,放电时间也逐渐增加。电堆充电后搁置阶段,记录的电压为电池的开路电压,可大致反应出电解液荷电状态(SOC)。由图3 中插图可知,随着温度的增加,电解液SOC也逐渐增加,这可以说明在相同的电压范围内,温度提高能有效提高电解液利用率。

图3 不同温度下电堆充放电电压曲线

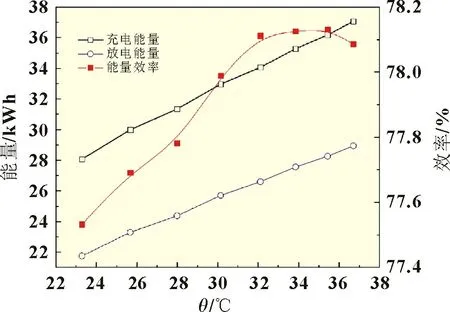

图4 为电堆充放电能量与能量效率,电堆充电能量和放电能量随温度提升而不断增加,温度从23 ℃增加到37 ℃时,充电能量从28.08 kWh 提升至37.08 kWh,提升了32%,这是因为温度提高,电解液活性不断增加,极化减小。电堆能量效率也随温度提升而不断提高,能量效率从77.5%不断提升至78.1%,但是在温度达到32 ℃以后,电堆能量效率基本保持不变。电解液温度升高,钒离子透膜传输导致电堆电流效率下降,但是电解液极化减小,电压效率不断提高,因此达到一定温度后电堆能量效率基本保持不变。

图4 电堆充放电能量与能量效率

3.2 温度对系统的影响

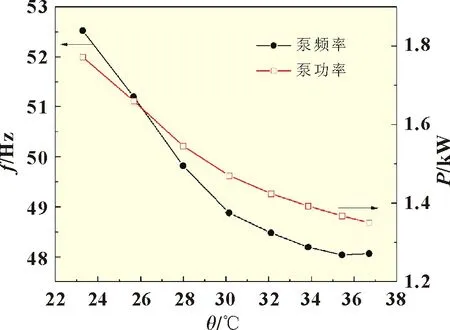

系统中采用交流泵,因此,通过改变泵频率来保证流量恒定100 L/min,泵频率改变,对应的泵功率随之改变。图5为交流泵功率与泵频率关系,随着电解液温度增加,泵功率和泵频率不断下降。电解液温度提升,电解液粘度也随之减小[8],因此,在恒定流量的前提下,泵所需的频率随之降低,对应的泵功率也随之降低。但是,随着温度的升高,泵频率减小幅度逐渐减小,这与电解液在相对高温下粘度变化逐渐减小有关。

图5 交流泵功率与泵频率关系

图6 为温度对系统效率的影响,系统充放电能量随温度的提高而上升,在23 ℃时,系统充放电能量分别为31.61 和18.40 kWh,达到37 ℃时,系统充放电能量提高至41.36 和24.85 kWh,分别提高了30.84%和35.05%。系统充放电能量的大幅提高与电堆的充放电量有关,也与充放电时间增加,系统内部其他电器损耗能量增加有关。系统效率随温度逐渐提高,但是在34 ℃后,系统效率逐渐平缓。温度增加后,电堆充电能量增加,充放电时间大幅增加,造成泵功率损耗及PCS 消耗也随之增加,因此,系统效率逐渐平缓。

图6 温度对系统效率的影响

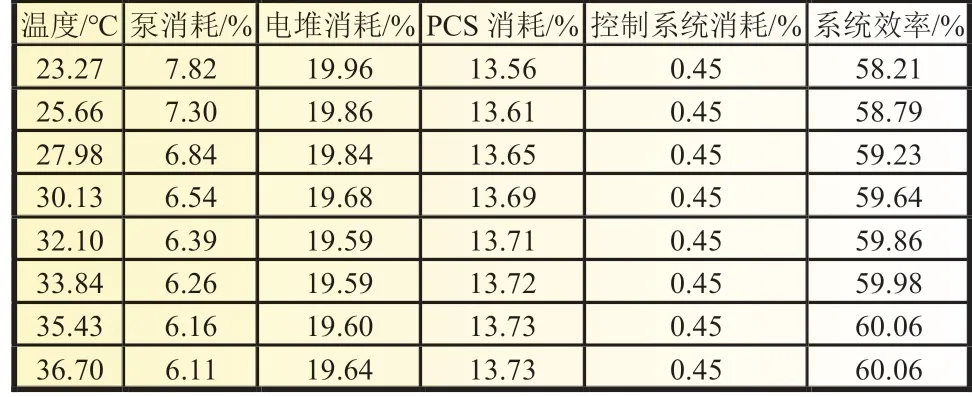

电堆内阻和漏电流等会对系统能量产生损耗,PCS 在进行交/直流转换时也会产生大量损耗,同时,交流泵也会产生大量的能量损耗。为研究各部分能量损耗,按照式(1)~(7)对各部分产生的能量损耗占比进行分析,如图7 所示。对比23和37 ℃下各部分能量损耗占比,控制系统消耗最小,占0.45%,这是因为控制系统功率较小,只有100 W;PCS 消耗占比分别为13.56%和13.73%,变化较小,这是因为电压范围一定的情况下,PCS 转换效率基本相同,因此PCS 损耗占比变化较小;电堆消耗占比分别为19.96%和19.64%,在温度较高时,电堆损耗占比减小,这是因为温度升高后导致电堆内阻降低,因此内阻带来的能量损耗降低;泵消耗占比分别为7.82%和6.11%,泵消耗占比减小了1.71%,这是因为温度升高,电解液粘度降低,泵频率也降低,泵功率也减小,与图5 中对应的关系相符;上述各单元损耗变化综合造成了系统效率从58.12%提高至60.06%。表1 为不同温度下系统各部分消耗能量占比,可以看出各部分消耗的规律。

图7 不同温度下系统各部分能量损耗分布与系统效率图

表1 不同温度下系统各部分消耗能量占比

4 流量影响

4.1 流量对电堆的影响

系统中流量遵循法拉第定律[9],流量根据式(8)进行计算:

将流量系数(FF)分别调整为8、9、10、11,对应的流量值分别为100、110、120、135 L/min。在改变温度时,电堆系统效率不断提高,因此选择系统温度36 ℃进行流量调节实验。在不同FF值下进行充放电,充放电曲线如图8 所示,随着FF值增加,充电起始电压逐渐下降,充电时间也逐渐增加,FF值达到10 后,电堆充电性能变化较小,充电电压达到140.8 V 后停止。图8 中插图为不同流量下搁置电压,搁置电压越大,充电SOC越高,电解液利用率也越高。搁置1 min 后,开始放电,流量越大,放电起始电压也越高,放电时间也增加,在FF值达到10 后,放电曲线逐渐开始重合。这说明,在FF值达到10后,系统在180 mA/cm2的电流密度下已经达到所需流量最大值,增加FF值后并不能提高电堆性能。

图8 流量对电堆充放电电压影响

电堆充放电性能与FF值关系如图9 所示,在FF值为8时,充放电能量分别为36.19 和28.38 kWh,FF值增加至10时,充放电能量分别为39.53 和31.02 kWh,充放电能量都提高约9.3%。随着FF值增加,充放电能量逐渐增加,在FF值达到10 后,充放电能量增加幅度减小。同时,电堆能量效率有很小幅度的变化,集中在78.4%~78.5%,这与电堆测试环境有关,在不同流量下测试时,温度都设置在36 ℃左右。

图9 电堆充放电性能与FF值关系

4.2 流量对系统的影响

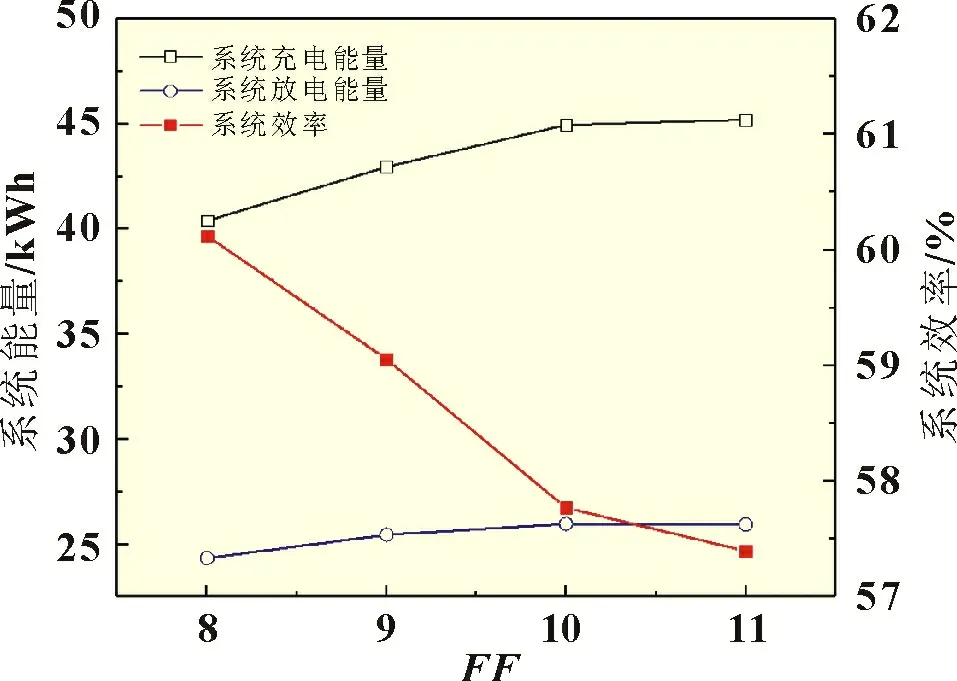

对系统充放电能量进行统计,发现系统充放电能量与电堆效率规律基本一致,这与电堆充放电时间有关(系统充放电规律与电堆基本一致)。图10 为系统充放电能量与FF值的关系,随着FF值的增加,系统效率持续下降,这是因为FF值增加时,系统流速较大时,电堆内部速度分布不均匀,高速区域电解液以较快的速度通过,不能完全渗入石墨毡中进行反应,直接从出口流出,造成了能量的损失,因此泵消耗增加,系统效率降低。

图10 系统充放电能量与FF值的关系

图11 为不同FF值下系统能量消耗分布与系统效率图,FF值为8 和11 时,系统中控制系统消耗能量最少,约占0.45%,数值变化较小,这与控制系统功率较小有关,控制系统功率约为100 W;PCS 消耗分别为13.92%和13.86%,变化较小,因为PCS 转换效率只与交直流转换电压有关,实验未对电压范围做调整,所以变化较小;电堆消耗分别为19.35%和18.89%,电堆消耗比例下降,这是因为FF值增加后,流速提高,电堆内部浓差极化减小,因此内阻带来的能量消耗减小;泵消耗占比分别为6.16%和9.41%,泵消耗比例大幅增加,这是因为流量越大,泵频率也越高,对应的泵功率也越大,在FF值为11 时,泵功率为2.1 kW,接近泵最大功率,因此泵消耗比例大幅增加;上述各单元损耗变化综合造成了系统效率从60.12%下降至57.40%。表2 为不同FF值下系统各部分消耗能量占比,泵消耗迅速增加,导致系统效率逐渐下降。

图11 不同FF值下系统能量消耗分布与系统效率图

表2 不同FF 值下系统各部分消耗能量占比

5 结论

提出了全钒液流电池储能系统中能量损耗分布计算方法。在不同温度下进行了系统能量损耗分布计算,温度升高后,泵消耗逐渐减小,系统效率逐渐增加,在36.7 ℃时,系统效率达到最高60.06%,同时泵消耗能量占比6.11%,电堆消耗19.64%,储能变流器消耗13.73%;在不同FF值下进行了系统能量损耗分布计算,FF值提高后,泵消耗比例迅速增加,系统效率也逐渐降低,但是系统充电能量逐渐提高,在FF值为10时,系统充电能量达到44.9 kWh,同时,泵消耗能量8.96%,电堆消耗18.94%,PCS 消耗13.88%,系统效率为57.77%。