风冷式CPCM锂离子电池热管理系统性能分析

安治国,邓 芳,严 冬,张 显

(重庆交通大学机电与车辆工程学院,重庆 400074)

锂离子电池由于具有能量密度高、比功率大、寿命长等优点被广泛应用于电动汽车。锂电池单体成组后装入电池包,其最适宜的工作温度范围是20~50 ℃,最大温差应该小于5 ℃[1-2]。然而,当电动汽车在恶劣工况工作时,电池模组的最高温度很容易高于电池适宜的温度范围,严重时可能会发生热失控甚至爆炸,所以,一个散热性能优良的电池热管理系统对电动车动力系统至关重要。

相变材料冷却利用相变材料(PCM)的相变潜热吸收电池释放的热量,从而对电池的温度进行控制。与其它冷却方式相比,采用相变冷却的电池热管理系统具有电池模组温度均匀性好[3]、控温性能优异[4]、不易发生热失控[5]的优点。在众多种类的PCM 中,石蜡具有成本低、无毒、密度小、高潜热等优点,被作为锂电池散热的首选材料。但是,纯石蜡PCM 导热系数较低,而多孔性物质膨胀石墨具有高导热性,将石蜡与膨胀石墨相结合形成具有高导热性的复合相变材料(CPCM)是提高石蜡导热系数的有效方法。Mallow 等[6]对泡沫铝和膨胀石墨CPCM 进行了对比研究,研究结果表明膨胀石墨CPCM 具有高导热性、低密度、孔径小等优点,因此在导热、恢复、质量等方面均优于泡沫铝CPCM。

膨胀石墨CPCM 被动热管理系统具有较好的散热性能,但是当电动汽车在恶劣工况下长时间工作时,电池的工作温度将会高于50 ℃,甚至可能引发热失控。为了进一步提高CPCM 热管理系统的散热性能,需要结合主动冷却散热方式。Mehrabi-Kermani 等[7]研究了环境温度为40 ℃时,采用CPCM强制空气冷却热管理系统的锂离子软包电池的散热性能,结果表明该热管理系统能使PCM 的潜热尽快恢复,并且能将电池的最高温度控制在60 ℃以下。Jilte 等[8]采用CPCM 强制空气冷却热管理系统对18650 圆柱形锂电池组的散热性能进行研究,发现与单纯的PCM 冷却相比,该系统提高了电池模组的温度均匀性,具有更好的散热性能。Chen 等[9]研究了进口速度、相变温度和环境温度等参数对采用CPCM 强制空气冷却热管理系统的18650 圆柱形锂电池组散热性能进行了研究,得出了进口速度、相变温度和环境温度对模组最高温度及最大温差的影响规律。

基于以上CPCM 强制风冷耦合热管理系统的研究成果,本文以膨胀石墨CPCM 强制风冷散热结构的18650 圆柱形锂离子电池模组为研究对象,研究了膨胀石墨(EG)质量分数、放电倍率、空气流速、环境温度以及充放电循环等对电池组散热性能的影响。

1 模型与方法

1.1 锂离子电池热效应模型

为了方便对锂离子电池进行热仿真分析,本文给出以下假设:电池内部热源稳定,生热均匀;忽略电池内部辐射换热和对流换热;电池内部电解液几乎不流动;单体电池的各项性能参数不随温度和电池电量的改变而变化;电池内部材料物理性质不会因方向不同而变化。基于以上假设,电池发热过程控制方程如式(1)所示:

式中:λ表示电池内部导热系数;q表示电池的生热速率;ρ表示电池的平均密度;Cp表示电池的比热容。电池单位体积产热速率q可根据Bernardi 等[10]提出的理论公式进行计算,如式(2)所示:

式中:I表示电池充放电时电流;V表示电池体积;Eoc表示电池开路电压;E表示电池工作电压;T表示电池工作环境温度;dEoc/dT表示熵热系数。

1.2 电池仿真模型

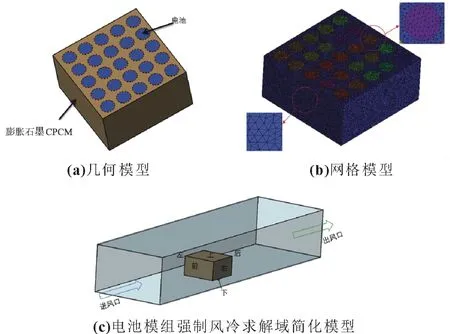

图1(a)为膨胀石墨CPCM 电池组的几何模型,该电池组包含25 只松下NCR18650PF 锂电池,锂电池具体技术参数如表1 所示。单体电池的尺寸为18.5 mm×65 mm,电池均匀排列且两两间距为5 mm,单体之间填充膨胀石墨CPCM。本文选的PCM 及膨胀石墨CPCM 热物性参数[11]如表2 所示。其中,PCM 为相变温度44 ℃的石蜡。

图1 膨胀石墨CPCM 电池组模型

表1 单体锂电池部分参数

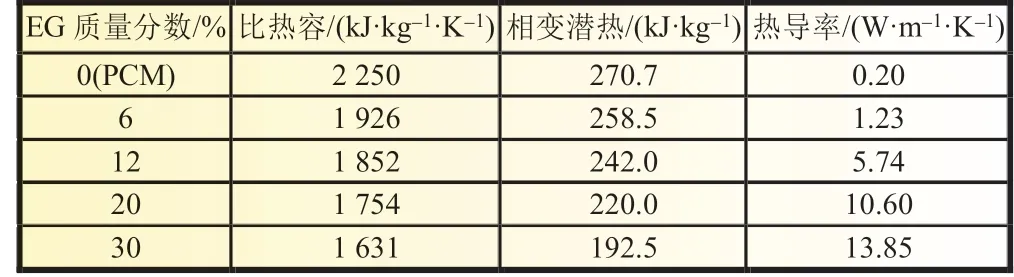

表2 复合PCM 热物性参数

对几何模型进行网格划分,得到的网格模型如图1(b)所示,此模型中包含1 728 564 个四面体网格,节点为279 314个。电池模组强制风冷求解域简化模型如图1(c)所示。

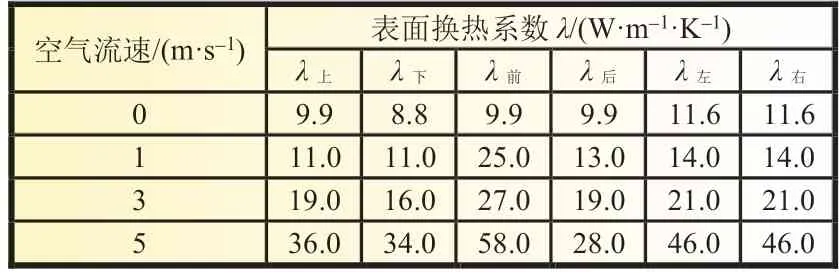

电池模组仿真在ANSYS/Fluent 中进行,分别研究自然对流条件下不同放电倍率、EG 质量分数对电池组散热性能的影响,在1C充电/3C放电充放电循环条件下空气流速对电池组散热性能的影响以及不同放电倍率下环境温度对电池组散热的性能影响。仿真时,模拟电池模组六个面与空气之间的换热过程,不同空气流速下的表面换热系数[12]如表3所示。

表3 电池模组各表面的换热系数

2 结果与讨论

2.1 EG 质量分数对CPCM 散热性能影响分析

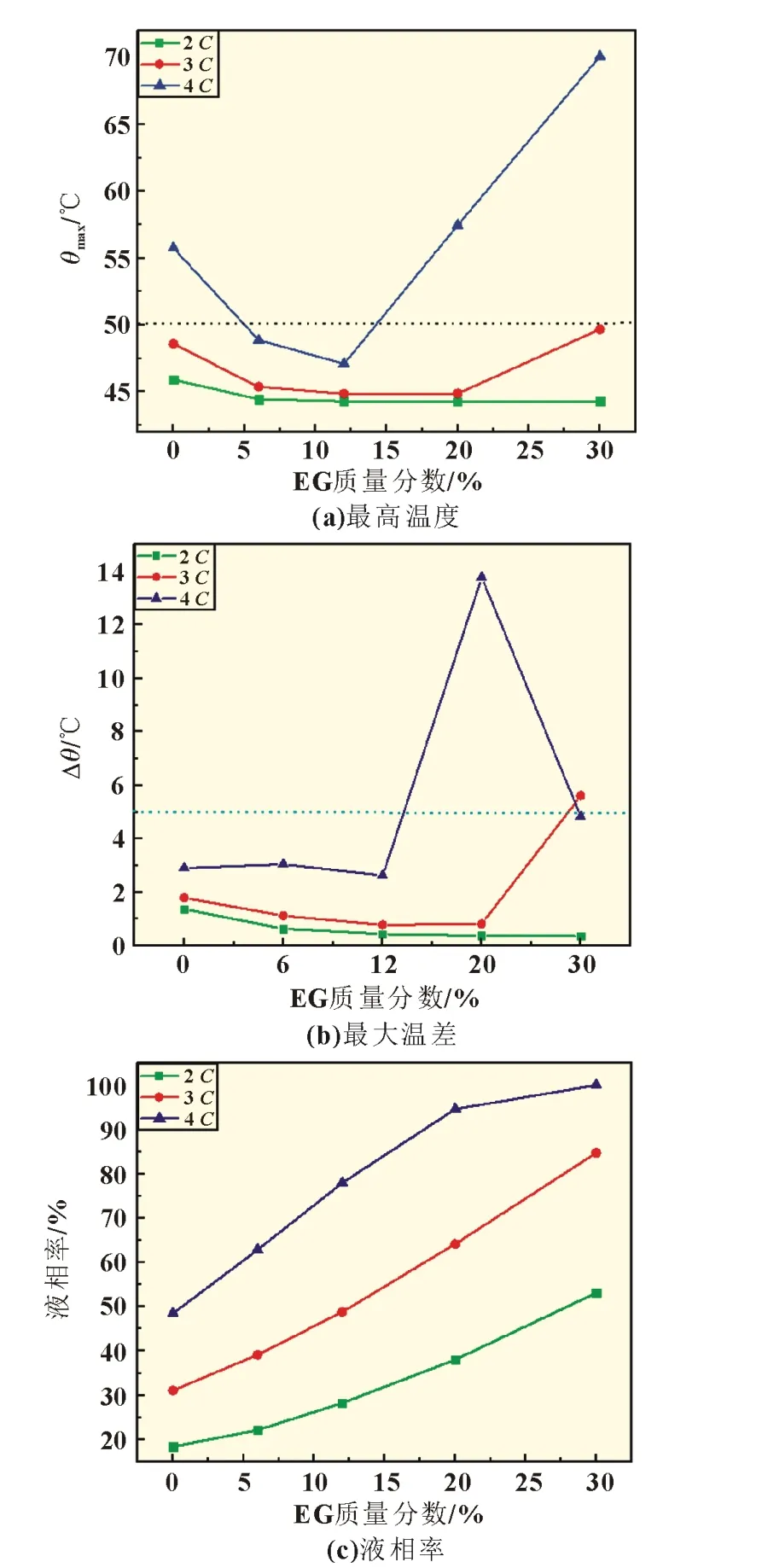

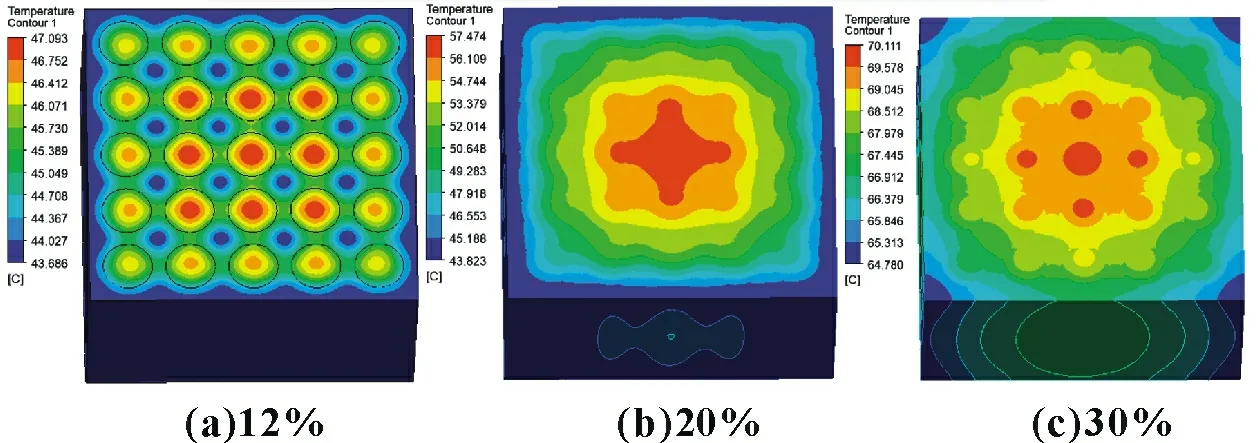

在环境温度为32 ℃时,采用不同质量分数膨胀石墨CPCM 时,电池组分别以2C、3C及4C放电,结束时得到的仿真结果如表4 所示。电池模组4C放电的温度分布云图如图2 所示,模组最高温度、单体电池间最大温差及CPCM 液相率随放电倍率的变化情况如图3 所示。

图3 EG质量分数对电池模组的最高温度、最大温差及CPCM液相率的影响

表4 放电结束时仿真实验结果

图2 不同EG 质量分数电池模组4 C放电温度云图

由图3 可知,当EG 质量分数不同时,电池模组4C放电的最高温度和液相率明显大于3C和2C放电,且随着EG 质量分数的增加,电池组最高温度呈现先降后升的趋势,液相率呈现持续上升趋势。3C放电时,PCM 冷却电池模组的最高温度上升至48.573 ℃,最大温差增加至1.797 ℃,液相率也增加到31.08%;EG 的质量分数为12%时,电池模组的最高温度和最大温差同时达到最小值,分别为44.843 和0.783 ℃,此时的液相率为48.81%;EG 的质量分数为30%时,电池模组的最高温度及最大温差达到最大值,分别为49.679 和5.613 ℃,液相率为84.72%,CPCM 接近完全融化,不满足散热要求。4C放电时,EG 质量分数为12%时,电池模组的最高温度和最大温差同时达到最小值,分别为47.093 和2.632 ℃,液相率为77.95%,满足散热要求,温度分布云图如图2(a)所示;当EG 质量分数增加到20%时,液相率为94.61%,从温度分布云图[图2(b)]能够看出电池模组中间部分的相变材料已经完全融化,处于相变散热失效状态,散热性能降低,中心电池温度急剧上升高达57.474 ℃,而模组边缘的相变材料还未融化,相变材料仍然保持较好的散热性能,可快速将电池组周边热量导出。由于电池模组中间位置和周边位置相变材料散热性能差异,导致温差急剧上升至13.777 ℃;当EG 质量分数上升至30%,温度分布云图[图2(c)]显示相变材料已经完全融化,处于完全失效状态,电池组最高温度急剧上升,高达70.111 ℃,此时,电池组各处的相变材料散热能力变得接近,所以电池组温差下降至4.836 ℃。

通过上述分析可知:选用12%膨胀石墨CPCM 散热效果最佳。电池4C放电条件下,CPCM 的液相率为77.95%,液相率较高,为了进一步提高模组的散热性能,降低CPCM 的液相率,应结合强制风冷方式。

2.2 空气流速对电池组充放电循环散热性能的影响

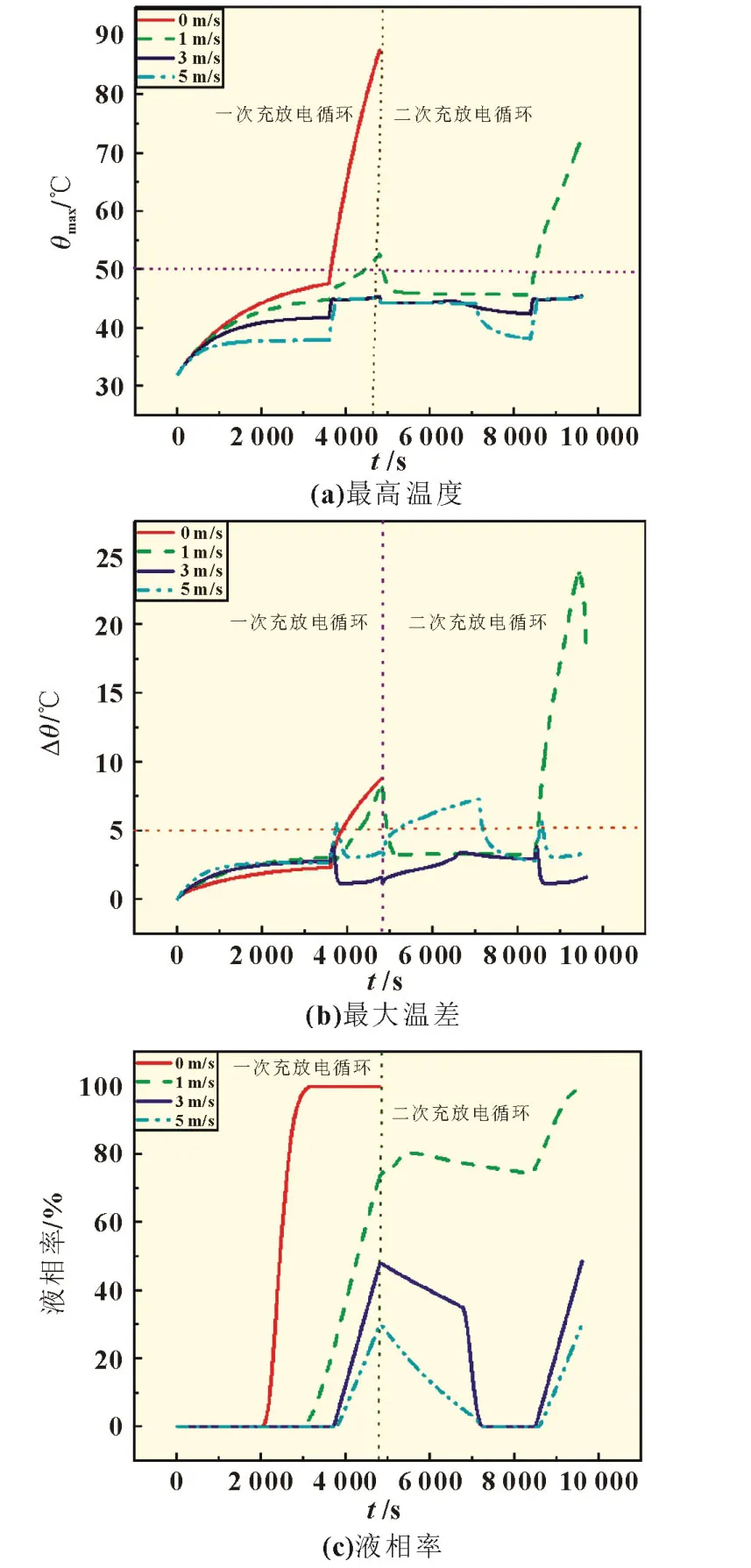

选择EG 的质量分数为12%的CPCM 热管理系统进行仿真,设定环境温度为32 ℃,充放电条件为连续两周期1C充电/3C放电循环,当空气流速分别为0、1、3 和5 m/s 时研究CPCM 强制风冷电池热管理系统的散热性能。

仿真得到的不同空气流速下电池组最高温度、最大温差及液相率变化曲线如图4 所示,随着空气流速的增加,电池模组最高温度及液相率减小。当空气流速为0 m/s 时,在一次充放电循环结束时,电池模组的最高温度高达86.963 ℃,温差为8.478 ℃,CPCM 完全融化;空气流速为1 m/s 时,一次充放电结束时,电池模组的最高温度为52.371 ℃,温差为8.399 ℃,液相率为73.36%,相比空气流速为0 m/s 时,电池模组的最高温度、最大温差及液相率都有所减小。当空气流速为3 m/s,两次充放电结束之后,电池模组的最高温度为44.735 ℃,温差为1.086 ℃,液相率为48.64%,与1 m/s 时两次充放电结束相比,电池模组的最高温度、最大温差以及液相率明显减小,并且在充放电的不同时刻电池模组的最高温度小于50 ℃,温差小于5 ℃,满足散热要求。空气流速为5 m/s时,在两次充放电循环结束时,电池模组的最高温度为44.614 ℃,温差为2.965 ℃,液相率为30.15%,在充放电过程中虽然能将电池模组的最高温度一直控制在50 ℃以下,但是在第二次充电过程中,电池模组的最大温差大于5 ℃,不满足散热要求。

图4 不同空气流速下电池组最高温度、最大温差及液相率变化曲线图

由以上分析可知,当空气流速较小时,在第一次充放电循环结束时,CPCM 材料完全融化,电池的最高温度超过50 ℃;当空气流速增加至3 m/s 时,电池模组在两次充放电循环过程中最高温度及温差始终在合适的工作范围内;而空气流速升至5 m/s 时,电池模组的最大温差大于5 ℃。

2.3 环境温度对电池组散热性能的影响

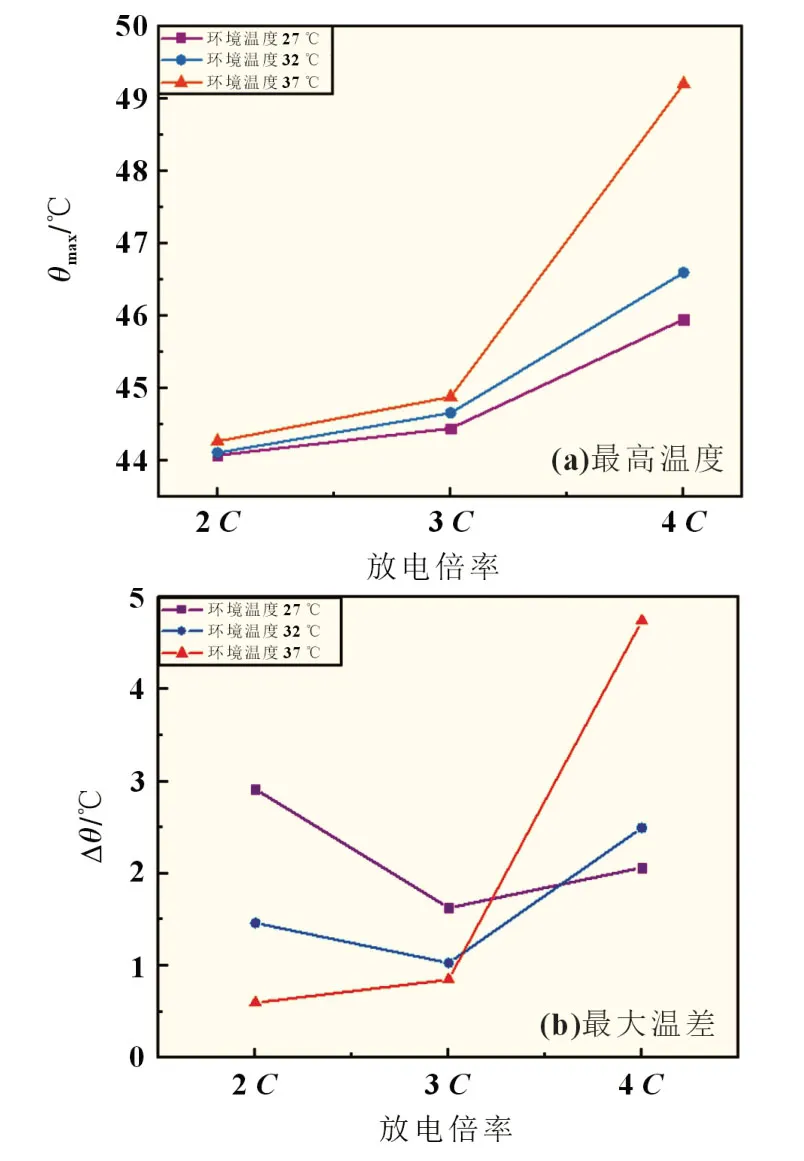

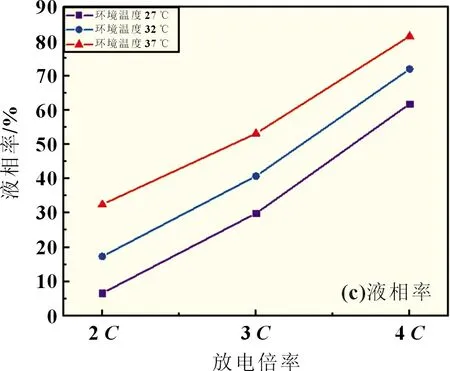

在空气流速为3 m/s、EG 的质量分数为12%的条件下,在2C、3C和4C放电倍率下,环境温度对电池模组最高温度、最大温差及CPCM 液相率的影响曲线如图5 所示。

由图5 可知,电池模组的最高温度及液相率随着环境温度和放电倍率的增加而增加。当电池模组2C放电时,环境温度从27 ℃增加到37 ℃,电池的最高温度增加,液相率增加,温差减小,当环境温度为27 ℃时,电池模组的最大温差高于32 和37 ℃,为2.917 ℃;环境温度为37 ℃时电池模组最高温度为44.266 ℃,液相率为32.45%,高于27 和32 ℃。电池3C放电、环境温度为37 ℃时,电池模组的最高温度及液相率高于32和27 ℃,为44.879 ℃和53.14%,温差为0.849 ℃。电池模组4C放电时,环境温度从27 ℃增加到37 ℃时,电池模组的最高温度、最大温差、液相率随之增加,当环境温度到达37 ℃时,电池模组的最高温度为49.208 ℃,最大温差为4.745 ℃,液相率为81.49%,模组可以满足散热要求。

图5 环境温度对电池模组最高温度、最大温差及CPCM 液相率的影响

通过上述分析可知:当电池模组4C放电时,其最高温度、最大温差、液相率都随环境温度的增大而增大,并且在较高环境温度、4C大电流放电条件下,该热管理系统仍能将电池模组的最高温度及最大温差控制在适宜的工作范围内。

3 结论

本文研究了膨胀石墨CPCM 的质量分数、充放电循环及环境温度对电池模组最高温度、温差及CPCM 液相率的影响规律。当环境温度为32 ℃、4C放电时,EG 质量分数为6%~12%满足散热要求,当EG 的质量分数为12%时,电池模组的最高温度及温差同时达到最低值,散热效果最佳。当环境温度为32 ℃,对电池模组进行连续1C充电/3C放电充放电循环时,在两次充放电循环过程中,空气流速为3 m/s 时,每一个时刻都能将电池模组的最高温度及温差控制在合适的工作范围内。对于12%膨胀石墨CPCM,当空气流速为3 m/s,在环境温度37 ℃、4C放电条件下,该散热系统能将电池模组的最高温度控制在50 ℃以内,温差控制在5 ℃以下。