家具检测中喷涂与电镀金属件的识别方法研究

肖俊华 赖德明 童江槐 林超明 陈进文 杨雪慧

(广东产品质量监督检验研究院,广东广州510670;国家家具产品质量监督检验中心(广东))

1 前言

喷涂和电镀作为2种常见的金属材料表面处理工艺,被广泛的应用于现代家具的制作中,表面处理可以提高家具金属件的装饰性和耐腐蚀性。国家标准GB/T 3325-2017《金属家具通用技术条件》对喷涂和电镀2种工艺的金属件有不同的要求。在产品外观项目中要求金属件涂层应无漏喷、锈蚀和脱色、掉色现象,应光滑均匀、色泽一致,应无流挂、挖瘩、皱皮、飞漆等缺陷;金属件电镀层表面应无剥落、返锈、毛刺,无烧焦、起泡、针孔、裂纹、花斑(不包括镀彩锌)和划痕。在耐腐蚀性方面对喷涂工艺金属件要求进行盐浴划道试验;对电镀工艺金属件要求进行18 h盐雾试验[1]。随着喷涂原料、方法和工艺水平的改进,仅从外观上已经较难分辨出金属件是采用了喷涂还是电镀工艺,导致检验失误,而使用成分分析和晶相分析方法进行识别的过程较为复杂,成本较高。因此,本文结合金属件喷涂和电镀工艺的类型、特点、原理等方面,总结出喷涂和电镀工艺的简便识别方法,为检验人员识别涂层和镀层提供方法支持。

2 金属件表面处理

2.1 喷涂工艺

金属件喷涂工艺指将高分子涂料或熔融金属材料利用高速气体进行雾化处理后,在金属基体表面上形成一层喷涂层的工艺。主要有油漆喷涂和粉末喷涂2种,油漆喷涂所使用的原料是溶剂型油漆和水性油漆,而粉末喷涂使用的是固体粉末状的涂料,不应用溶剂或水作为扩散介质,制造及使用过程无味道、无挥发、无污水产生。常见的油漆涂料有硝基漆、聚酯漆、聚氨酯漆等;粉末涂料常见的有聚丙烯、聚乙烯等热塑性粉末和环氧树脂系、聚氨酯系等热固性粉末涂料。

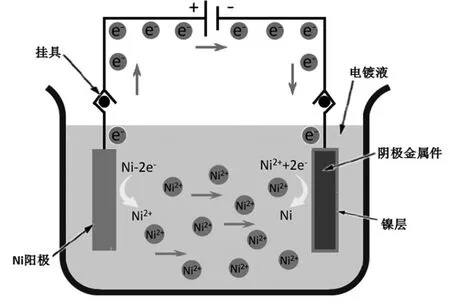

油漆可采用静电喷涂和传统的空气喷涂,粉末涂料则只能用静电喷涂。空气喷涂是运用压缩空气将涂料吹散成雾状后,附着于被涂物表面,适用性极广,任何复杂工件和液体涂料都能适用。静电喷涂是利用静电场对电荷的作用来实现,如图1所示,工件接地带正电荷,静电发生器使静电喷枪喷出的雾化涂料带负电荷,在电场力作用下,涂料粒子迅速飞向具有极性的工件表面,均匀而牢固地形成涂膜。静电喷涂适用于工件外形较为简单、大批量生产的流水线作业。

图1 静电喷涂工艺

2.2 电镀工艺

电镀是利用电解原理,在直流电作用下,使电镀液中预镀金属的阳离子在金属基体表面沉积、形成镀层的一种表面加工方法。电镀是一种氧化还原的电化学过程,目的是增强金属的硬度、耐磨性、耐热性、导电性、抗腐蚀性和美观性,电镀金属的种类较多,有镀镍、锌、铬、铜、锡等30多种,家具金属件主要采用镀镍和镀锌。镀锌层的颜色为银白色、成本低廉,但是防腐蚀一般、硬度低、不耐磨。镀锌根据后期钝化处理分为彩色钝化和白色钝化,彩色钝化外观呈彩虹色,其防护能力比白色钝化高得多[2],主要应用于防锈蚀要求较高的物品。镀镍层的耐蚀性、稳定性、硬度和耐磨性较镀锌优异,颜色为银白显黄色,但是价格较为昂贵,且空隙率较高,故一般与铬镀层联合使用。

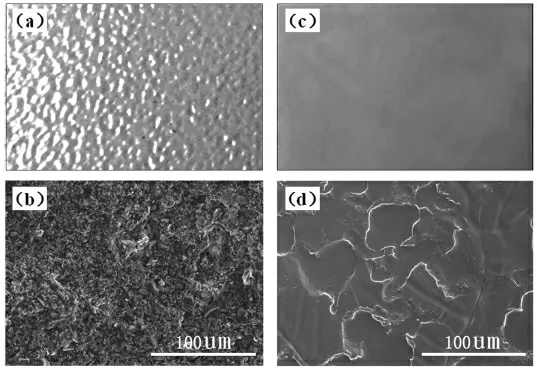

电镀时,待镀的金属工件做阴极,镀层金属做阳极,镀层金属的阳离子在待镀工件表面被还原形成镀层。为排除其它金属阳离子的干扰,使镀层均匀、牢固,需要使用含镀层金属阳离子的溶液做为电镀液,以保持镀层金属阳离子的浓度不变。如图2所示,以镀镍为例,被镀的金属件作为阴极与直流电源的负极相连,金属镍板作为阳极与直流电源的正极连接,阴极与阳极浸在电镀液中。阳极失去电子生成Ni2+,镍板不断溶解,金属件附近的Ni2+从阴极得到电子还原成Ni,在金属件表面沉积出金属镍镀层。镀镍溶液一般以醋酸镍、硫酸镍等为主盐,以硼氢化钠、硼烷、次亚磷酸盐等为还原剂,再添加导电盐、pH缓冲剂、润湿剂和光亮剂等组成。

图2 电镀镍的原理

3 识别方法

3.1 刮膜法

通过对喷涂和电镀工艺的研究,本文发现喷涂涂层与基体之间以物理结合为主[3],凹凸不平的基材表面与涂料层形成互锁式机械啮合,当基材表面极其干净或进行活化处理后,基材与涂层分子之间还存在分子间作用力。镀层与基材的结合则除了物理结合力外,还存在电化学结合力,镀层与基体是不同化学成分的金属,不同金属原子之间存在着相互作用力,在电流作用下,金属晶体中的原子与自由电形成金属键,而镀层结合强度则主要取决于金属键合的强度[4]。

物理结合力相对电化学结合力弱,而且高分子涂料具有优异的成膜性和韧性,如图3所示,用双手握住锋利刀片的两端,弯成一定角度,可以在喷涂处理后的金属钢板表面刮出一条连续的漆膜,而电镀处理后的钢板仅可以刮出少量粉末。

图3 刮膜法识别喷涂和电镀工艺

3.2 表面粗糙度法

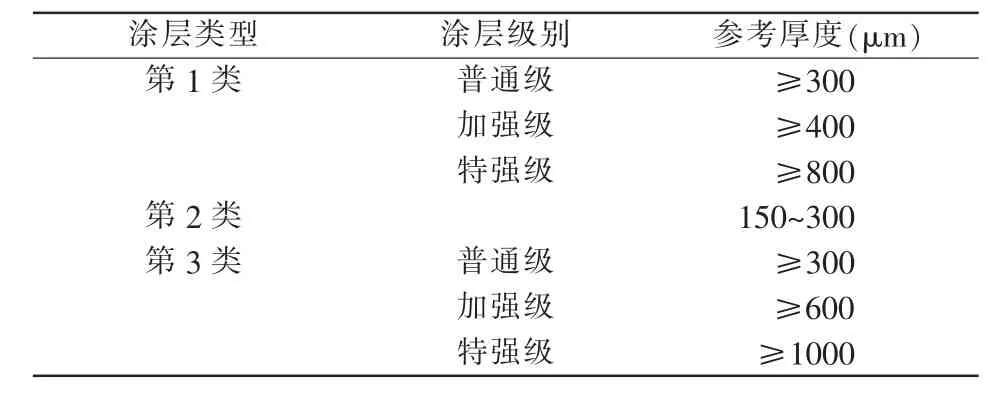

喷涂层是由大大小小雾化后的高分子有机物微粒在金属表面堆积固化后形成的膜层,由于喷涂工艺的固有缺陷,细看喷涂产品表面,可以发现轻微的有规则的凹凸斑纹,外观类似橘子皮的表面,这种喷涂后的外观形貌通常被称为“橘纹”[5]。如图4(a)所示的喷涂钢板表面有明显的“橘纹”,通过对喷涂层进行显微电镜观察,如图4(b)所示,可见微观表面凹凸不平,有许多大小不一的凸起。电镀是金属离子在被镀金属表面获得电子重结晶的结果,电镀液是均匀的溶液,溶液中离子的分布是均匀的,且金属晶体的直径是雾化后涂料微粒直径的1/100~1/10 000[6],金属晶体在被镀金属表面重新规则排列形成连续镀层,因而电镀产品的表面比喷涂产品的表面更光滑。如图4(c)所示,电镀钢板表面平整光滑,未见孔隙和凸起,从电镀层的显微电镜图4(d)也可以看出电镀层的微观结构较为平整,除了大面积的浅凹坑外未见明显凸起。因此,检验人员也可以通过家具金属件表面的粗糙程度来区分是采用的喷涂工艺还是电镀工艺。

图4 表面粗糙度法识别喷涂和电镀工艺

3.3 膜厚法

不同涂料和不同使用场合对于喷涂层厚度的要求不同,通常喷涂层的厚度为50~120μm。按照国家标准GB/T 18593-2010《熔融结合环氧粉末涂料的防腐蚀涂装》的要求,环氧粉末涂层的厚度根据不同使用条件要求至少在150μm以上,具体涂层厚度要求见表1。

表1 GB/T 18593-2010对环氧粉末涂料的涂层厚度要求

电镀膜层的厚度通常为8~20μm[7],表2列举了镀锌和镀镍2种常用金属镀层的厚度,使用条件越好,则金属电镀层厚度越薄;使用条件越差、耐腐蚀性要求越高,则电镀层厚度越厚。家具金属件的电镀层厚度通常为8~10μm。由此可见,金属电镀膜层的厚度显著低于喷涂膜层的厚度,通过简易的膜层测厚仪也可以快速地识别家具金属件的喷涂和电镀工艺。

表2 主要金属镀层厚度

4 讨论

针对家具检测中喷涂金属件和电镀金属件的错检问题,本文结合2种表面处理工艺的原理、类型和特点等,提出了3种喷涂与电镀金属件的简便识别方法:刮膜法、表面粗糙度法和膜厚法。刮膜法和表面粗糙度法适用于油漆喷涂和电镀工艺的识别,油漆喷涂金属件可以通过刮膜法刮出一条连续的漆膜,且表面常见“橘纹”缺陷,表面较粗糙。喷涂金属件膜层厚度显著高于电镀工艺,膜厚法适用于各种喷涂工艺和电镀工艺的识别。粉末喷涂工艺表面光泽度较暗,偶见小气孔,可结合表面粗糙度法和膜厚法识别。这些简便的识别方法显著降低了检测的成本,在实际操作过程中,检验人员可通过多种方法的结合提高识别的准确率。