探讨如何设计基于整体有限元应力分析的齿啮式快开压力容器

张建平 胡祥金 江西省检验检测认证总院特种设备检验检测研究院鹰潭检测分院

齿啮式快开压力容器具有快速启闭、卸料便利等特点(以下简称“容器”),适用于化工、食品、纺织等工业领域中直径较大场合,容器安全性能直接影响产线运行安全。在容器设计方面,需要完成整体安全性验证,通过建立有限元模型对结构应力展开分析,验证容器结构安全、可靠。因此应掌握容器应力评估方法,为容器设计提供科学指导。

一、齿啮式快开压力容器整体有限元应力分析

从结构组成上来看,容器包含卡箍、筒体、端部法兰、封头等多个部分,依靠法兰齿和封头齿的啮合实现结构连接。实际容器整体结构非轴对称类,但啮合齿沿轴向对称分布,受力和变形可看成是广义轴对称问题。通过整体建模对各工况下的容器结构应力分布状况展开分析,通过截取危险截面实现危险路径定义,确保获得的应力结果符合实际。相较于单元有限元分析,整体建模分析的内压加载状态和对称约束不变,但在啮合力作用下无须对封头设定竖直方向约束。啮合面间存在的摩擦接触可以在法向脱离,在切向出现相对滑移。尽管施加内部正压不会导致法向分离出现,但由于封头法兰和筒体法兰刚性不同,会出现变形量差异,使切向出现相对滑动。将齿间隙接触面当成是研究对象,由于位于法兰连接位置不会产生边缘应力。

通过定义接触问题,并进行边界条件加载,可以使容器齿间接触面发生相对滑动,使上、下法兰和卡箍、楔块等分别接触。为避免整体出现轴向刚体位移,设筒体下端面轴向位移为零。结合容器特点,可以分别施加对称约束、位移约束、载荷等,完成边界条件计算。

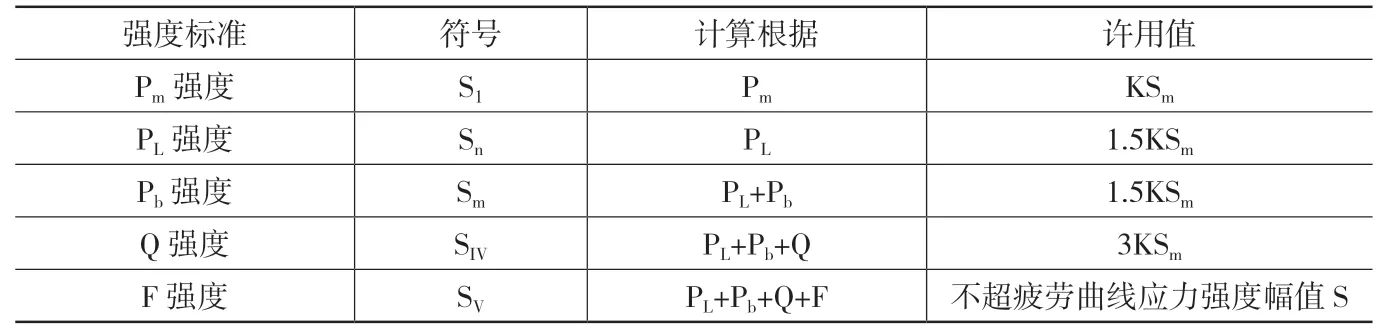

将齿面接触看成是无间隙,受负载时因接触法兰变形不一致将导致接触面积变小,出现嵌入和相对滑动。在应力分类方面,利用线处理法对危险截面应力分量进行均匀化、线性化处理,获得沿应力分布线的薄膜应力、弯曲应力等数值。结合容器失效受到的不同力的大小,将薄膜应力划分为一次总体薄膜应力Pm和局部应力PL,弯曲应力划分为一次应力Pb和二次应力Q,另外包含峰值应力F,要求各应力强度达到如表1所示的限制标准[1]。要求各类应力强度达到许用极限要求,实际在分析时需要考虑温度等因素给材料性能带来的影响,因此要求应力强度值不超疲劳曲线峰值幅度。

表1 各应力强度限制标准

二、基于整体有限元应力分析的齿啮式快开压力容器设计方法

(一)设计参数

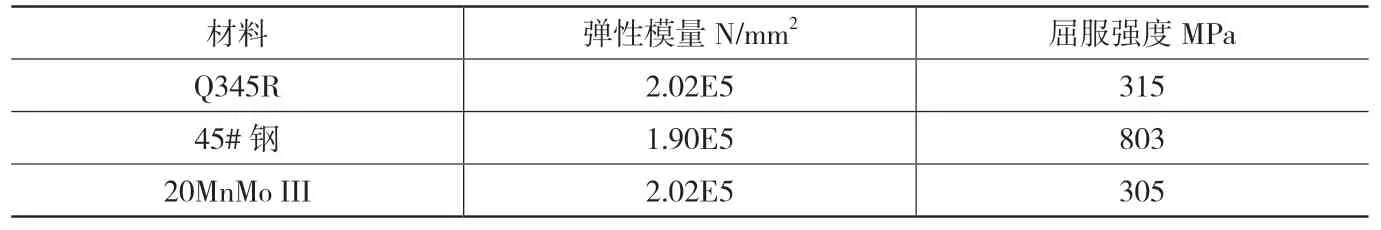

在容器设计方面,内直径为2500mm,工作温度达225℃,压力为5MPa,设计压力为5.5MPa,水试验压力达6.9MPa。封头和筒体采用Q345材质,楔块为45#钢,法兰和卡箍为20MnMoIII材质,各材料性能参数如表2所示。

表2 材料性能参数

(二)应力分析

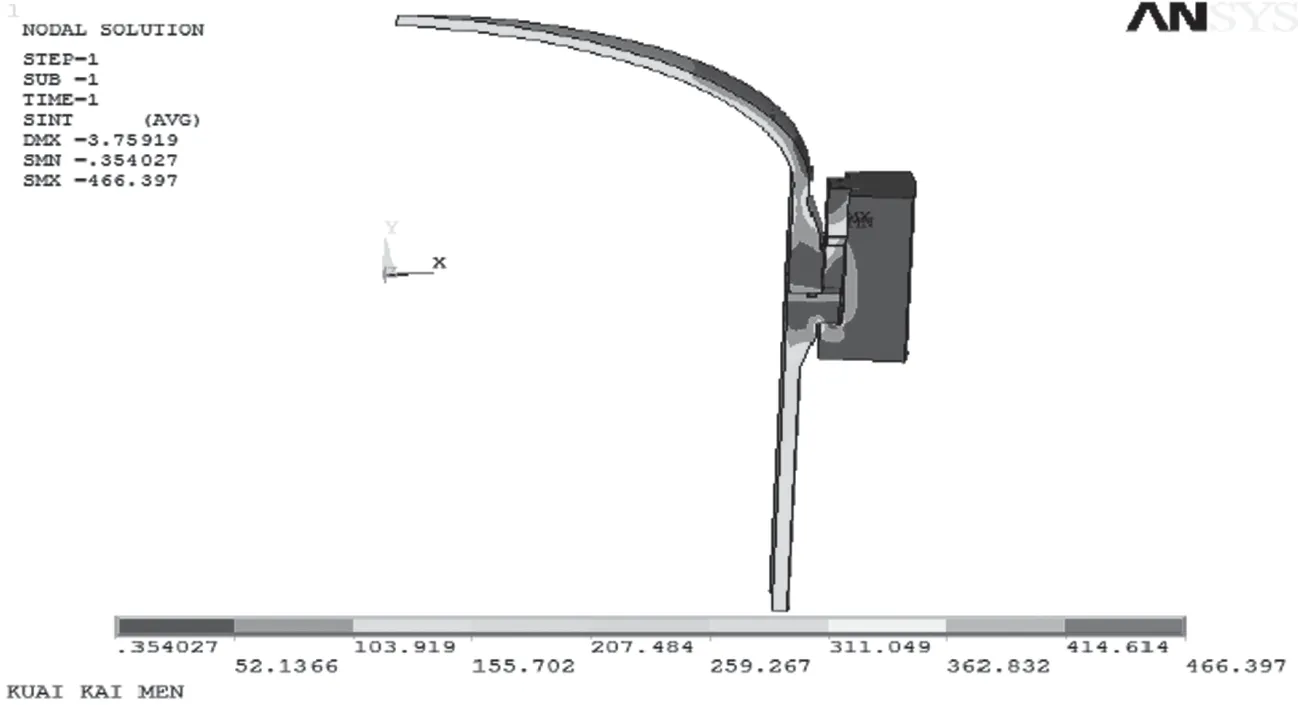

如图1所示,通过对施加容器实际工况载荷,能够确定应力分布情况,应力最大位置位于法兰齿面和楔块间。选取危险截面进行应力评定,发现齿面与楔块接触位置应力达到466MPa,上法兰最大达368MPa,下法兰最大251MPa,上楔块最大218MPa,下楔块最大346MPa,卡箍最大423MPa,筒体最大198MPa,封头最大为184MPa。根据分析结果可知,齿面和楔块位置成为最可能引发容器失效的部位。

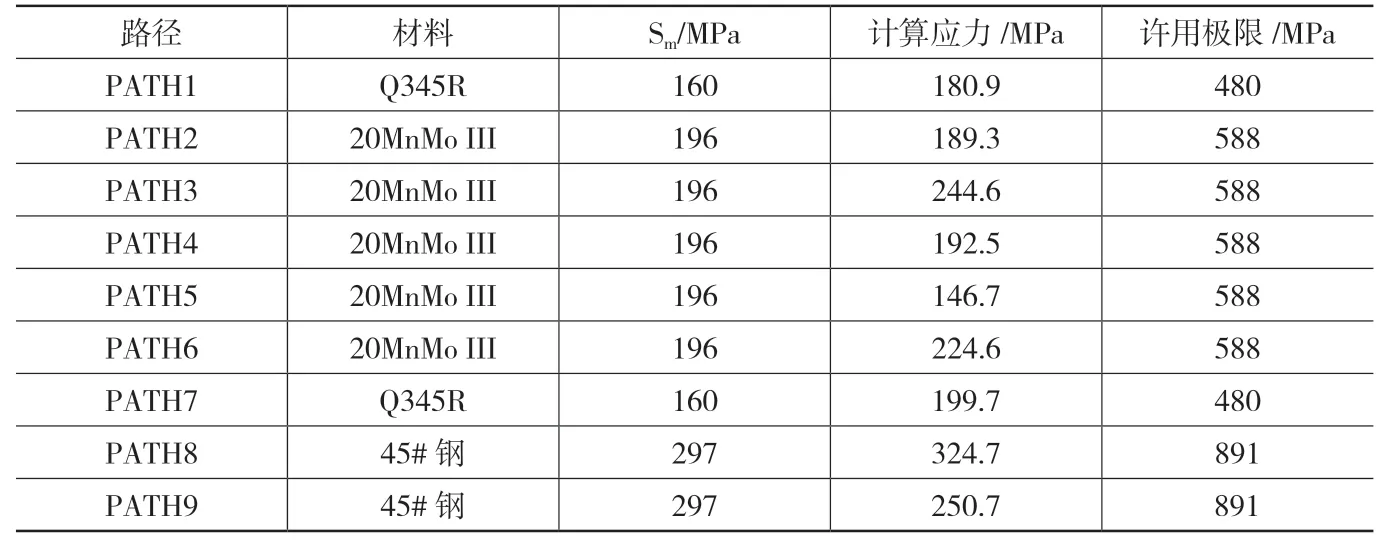

针对高应力区域,选取多个截面进行应力分析,需要将不连续或应力集中界面当成是强度评定依据。通过选取9条危险路径展开分析,结果如表3所示,说明各部分应力强度合格。对容器疲劳问题展开分析可知,循环加载荷载的情况下,容易出现应力集中问题。按照累计损伤准则进行0~5MPa载荷循环加载,次数达到1000次,并循环开展30次水压试验。期间,载荷最低为0MPa,温度为0℃,最高为5MPa,温度为200℃[2]。通过反复分析,确认累积系数值为0.385,比1小,因此容器不会出现疲劳失效情况,能够验证结构设计方案的有效性。在整体有限元应力分析过程中,可以发现相同工况下楔块、封头等位置的应力强度较小,能够通过适当减小材料厚度节约成本,同时保证结构应力满足要求,充分展现设计方案的实用性和经济性。

图1 工作载荷下容器应力分布图

表3 危险路径评定结果

三、结论

建立整体有限元分析模型,通过对不同类型应力进行组合完成容器应力评估,要求做好边界条件处理,在加载历程中利用加载增量情况进行模拟分析,通过将接触单元问题导入中模型中确认容器是否存在应力超限部位。根据分析结果确认容器是否会出现疲劳失效问题,能够做到合理进行容器结构设计,为容器安全、可靠运行提供保障。