TC4钛合金TIG焊接工艺及性能研究

陈今良,刘 敏,张利民

(攀枝花学院钒钛学院,四川 攀枝花 617000)

钛合金是属于从摇篮期逐步发展向成长期迈进的世界公认的合金[1]。因其具有重量轻、耐腐蚀性、生物相容性好等优良性能,被称作为空间金属和海洋金属,是具有发展前途的新型结构材料,在航空航天、化工、军事、船舶等方面得到普遍的应用。随着研究技术的发展,钛合金的用途越加广泛,国内外对钛合金焊接件的需求越来越大,对应用在航空航天和军事领域的钛合金焊接要求也越高。而目前在国内针对小型件TC4钛合金焊接技术的研究相对较少,且难以短时间内达到较高的焊接质量要求,重要零部件的装配还依赖于进口,极大程度限制了我国的工业发展。非熔化极惰性气体保护焊(TIG)因操作简便,成本低廉,焊接质量较高,具有较大适应性,而目前TC4钛合金采用TIG焊接实验研究较少。综上所述,本课题采用TC4钛合金进行TIG焊接,对焊后组织和性能进行表征,对TC4钛合金的焊接提供新的理论指导。

1 试样制备与试验方法

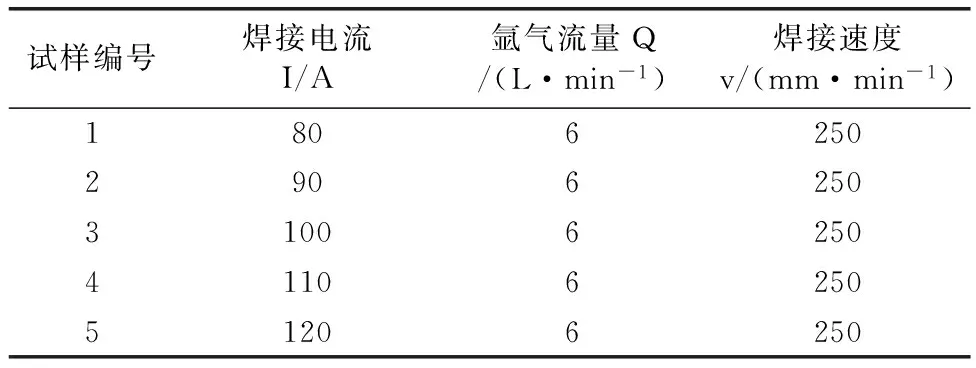

试验母材为TC4钛合金,规格为50×20×3 mm,其化学成分为表1所示。选用非熔化极钨极氩弧焊对TC4钛合金进行对接熔化焊接,焊前先用不锈钢丝刷擦拭待焊件的表面,再用细砂纸擦拭距离焊接边缘10~20 mm范围内的母材,直至表面呈现金属光泽,再用丙酮擦拭材料表面,除去表面的水、油污及杂质[2]。焊接设备为晶闸管控制交直流氩弧焊机,试样不开坡口,钨极直径3 mm,喷嘴直径13 mm,电弧电压15 V,焊接参数设定如表2所示。

表1 TC4 钛合金成分表(wt%)

表2 TC4钛合金TIG焊接工艺参数

在焊接接头上截取金相试样,经过砂纸打磨及抛光后,采用HF、HNO3、H2O配比进行腐蚀,再通过数字显微镜进行组织观察。设计拉伸试样尺寸如图1,采用万能材料试验机对接头进行拉伸试验,拉伸速度为1 mm/min,使用扫描电镜观察断口形貌。使用显微维氏硬度计对接头进行硬度测试,设定硬度测试试验力为500 gf,加载保持时间为15 s,分区域依次进行多次打点。

图1 拉伸试样尺寸图

2 试验结果与讨论

2.1 接头形貌

TC4板焊接表面状态如图2所示,根据《JB/T4745-2002》,可以从宏观角度观察试样表面形貌是否符合要求[3。

80A 90A 100A

焊缝整体良好,大多呈现金黄色,未出现气孔、裂纹、焊瘤等缺陷。试样2、3焊缝质量最佳,呈金黄色,焊缝表面光滑平整,鱼鳞纹明显。试样5焊缝颜色几乎呈蓝色且靠焊缝边缘的母材区出现被电弧烧熔的凹槽即咬边现象,是由于焊接过程中热输入过大而引起的。在焊接中,过高的热输入会导致焊缝停留在高温的时间长,使焊缝熔池液态金属与空气中的氧发生反应,最后焊缝呈蓝色。

2.2 金相组织

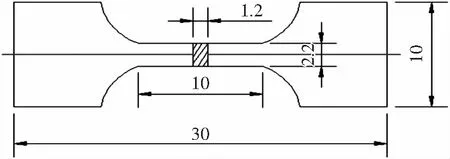

(a)母材 (b)焊接接头

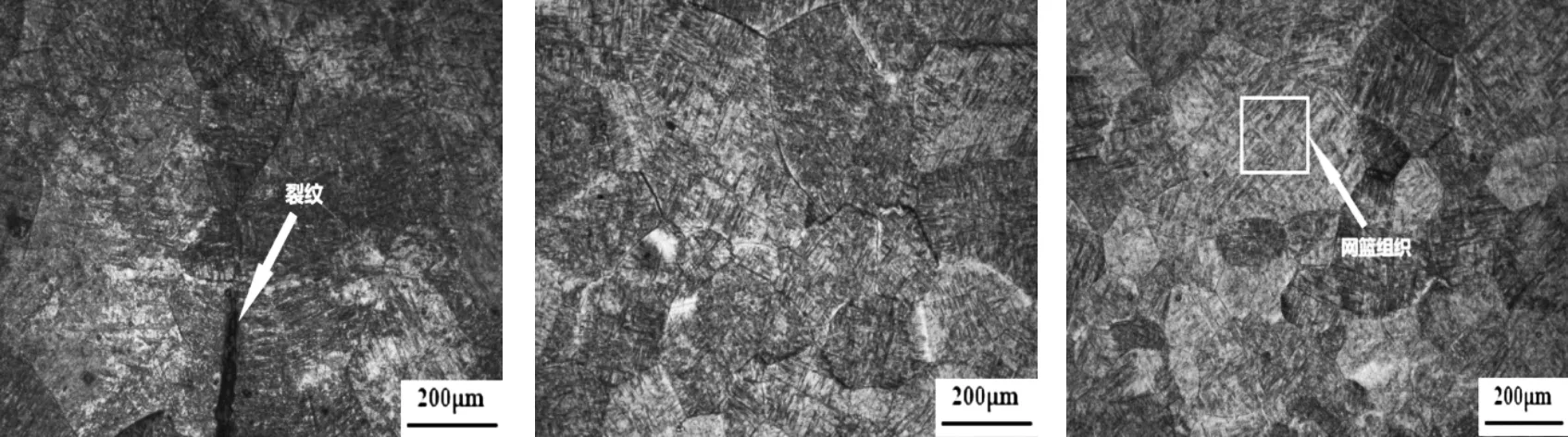

图a为TC4母材为双相组织,为α相和β相的机械混合物,白色为α相,黑色为β相,β相夹在α相之间,依附在α相周边均匀分布[4]。图b为焊接接头组织形貌,从左到右依次为母材区、热影响区和焊缝区。

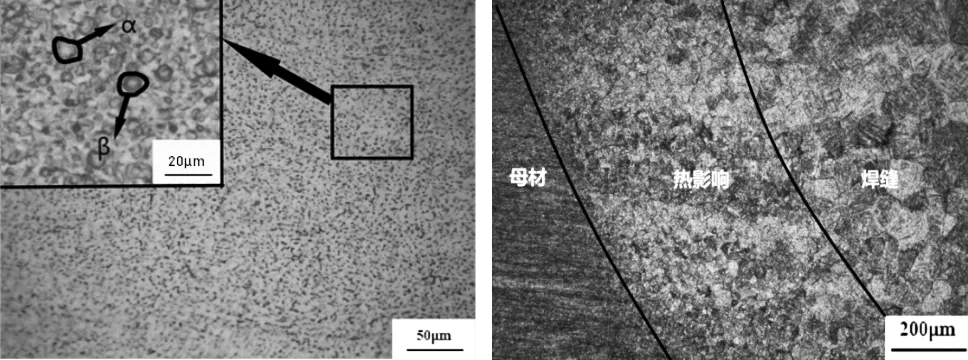

焊缝区域组织为粗大β相柱状晶粒。原始α相与β相通过受热循环转变形成马氏体α′相,针状马氏体α′形状细长,大多平行分布,观察图c可看到明显的网篮组织[2]。图a、e出现裂纹,可能由于焊接温度过高或过低,或者在焊接过程中有杂质元素的渗入,如碳和氢,从而影响焊接质量。

通过对比,图a即试样1的晶粒尺寸最小,图e即试样4的晶粒尺寸最大,即焊接热输入越大,晶粒尺寸就越大,同时晶粒内部的马氏体尺寸越大,分布越稀疏[5]。这是由于焊接热输入的不断增大,冷却速度逐渐降低,使β中的合金元素有时间开始扩散,在高温停留的时间增加,焊缝柱状晶的高温β晶粒尺寸和组织针状α′相尺寸也随之增大。

由图5可知,热影响区组织不均匀,组织为α+α′+β。通过对比,图a针状马氏体α′最为细小,而图e,针状马氏体α′最为粗大。此现象表明随着焊接热输入的增大,热影响区β晶粒均有增大的趋势,马氏体也有长大倾向,且马氏体形态发生了变化[6,7]。存在明显的粗晶区与细晶区如图b,距离焊缝越近的区域晶粒越粗大,晶粒长大明显,晶内α′马氏体更多且尺寸更大。

(a)80 A (b)90 A (c)100 A

2.3 拉伸性能

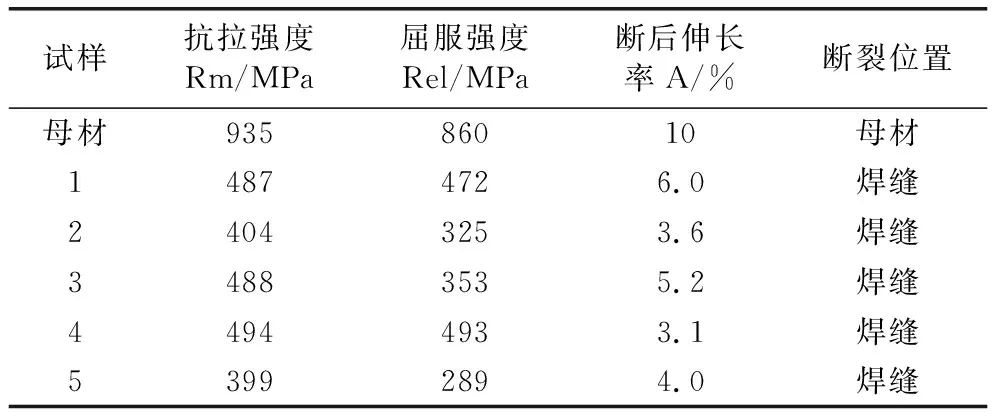

通过试样拉伸前后对比,试样长度发生变化,从接头断口可以明显看出发生了拉伸变形,在不同热输入下,TC4焊接接头拉伸性能如表3。

表3 不同电流参数下TC4钛合金拉伸力学性能

拉伸试样断裂位置在焊缝,该区域的温差较大或在焊接过程中产生的热量过于集中,容易在该区域发生断裂。随着焊接热输入的增大,接头力学性能均有提高的趋势,而试样5相较于试样4整体性能较差,可能是焊接电流设置过大。焊接试样抗拉强度集中在400~500 MPa,试样4的抗拉强度最高,为494 MPa,而TC4母材抗拉强度为935 MPa,5组焊接试样抗拉强度只达到母材的50 %左右,这是由于在进行焊接之后,焊缝区晶粒长大,使得试样的塑性降低,也可能是氩气保护的焊接区不慎卷入了空气,使得焊缝被O、N、H等杂质污染。试样4的屈服强度最高,说明该试样抵抗变形能力最强。试样1、试样3的断后伸长率较大,表明此参数下的材料塑性最好,而与母材相比,断后伸长率最高只有6.0 %,说明焊接接头的总体塑性较差。综合来看,试样4的力学性能最佳。

2.4 断口形貌

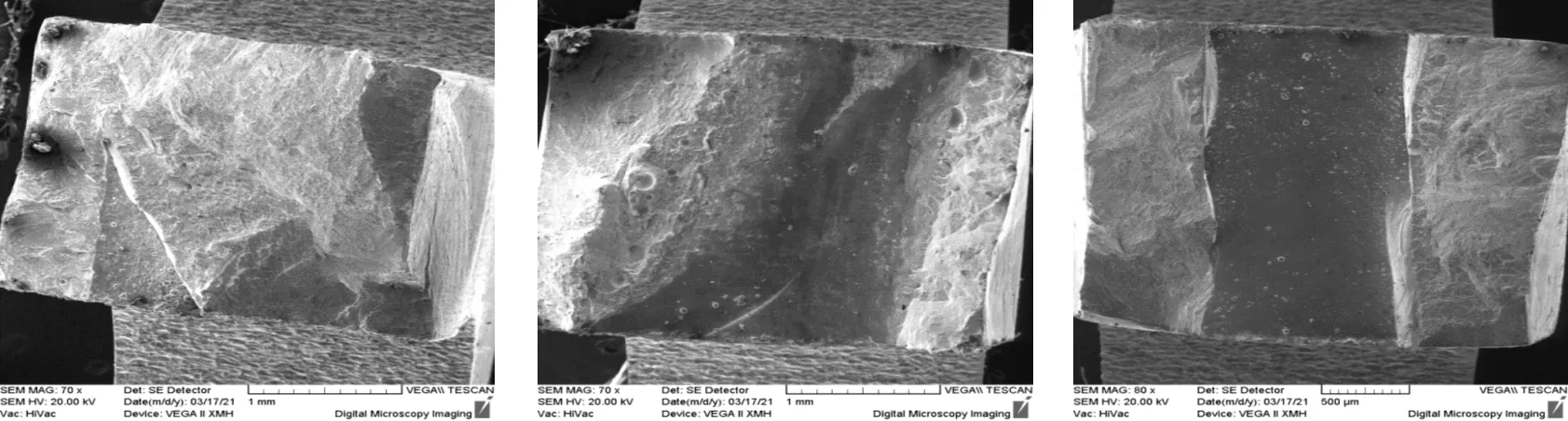

选取了试样1、试样3、试样4三组拉伸断口试样进行了扫描电镜断口形貌分析,如图6。

(a)80A试样宏观断口形貌(70x) (c)100A试样宏观断口形貌(70x) (e)110A试样宏观断口形貌(70x)

在放大倍率为70倍下,试样断口呈暗灰色,断面均不平齐;在放大倍率为1000倍下,图b、d、f均存在大量小而浅的韧窝,韧窝周围有撕裂棱,综合表明拉伸试样断裂形式为韧性断裂。以试样1为例,图a断口有明显的塑性破坏而产生的倾斜面,断面较粗糙,呈纤维状,断口呈现灰暗色。纤维状是塑性变形过程中微裂纹不断扩展和相互连接造成的。而灰暗色则是纤维断口表面对光反射能力很弱所致。图b有大量韧窝,而韧窝是塑性形变产生的,并且该试样在进行拉伸时出现了颈缩,进一步判断为韧性断裂。

韧窝的出现是由于基体内的第二相脱离基体形成许多微孔,随着微孔不断长大、聚合直至断裂而形成的。整体韧窝尺寸较小,深度较浅,且均匀分布,说明焊缝的塑性较差,这些韧窝在断裂过程中不足以吸收更多的能量,断裂抗力就低[3]。随着热输入的增加,出现大量韧窝,且韧窝加深明显,在韧窝处存在明显的带状撕裂棱,在外加载荷作用下,运动的撕裂棱聚集在一起被拉长,塑性得到提高[8]。

2.5 接头显微硬度

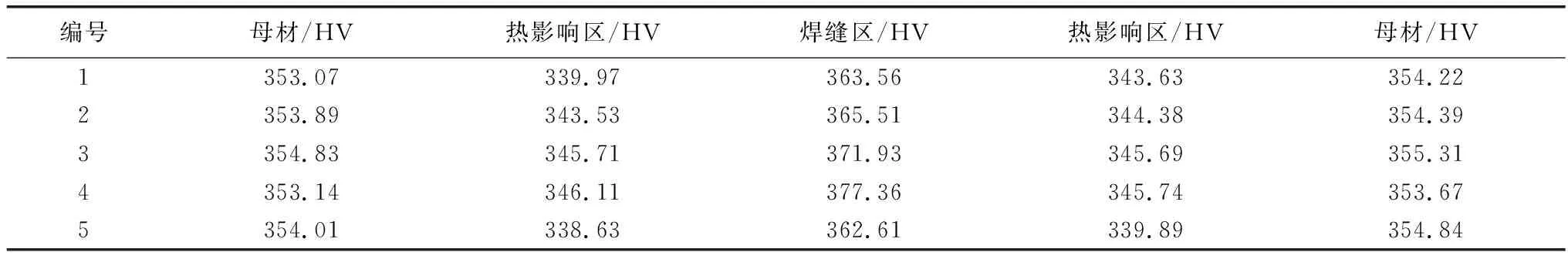

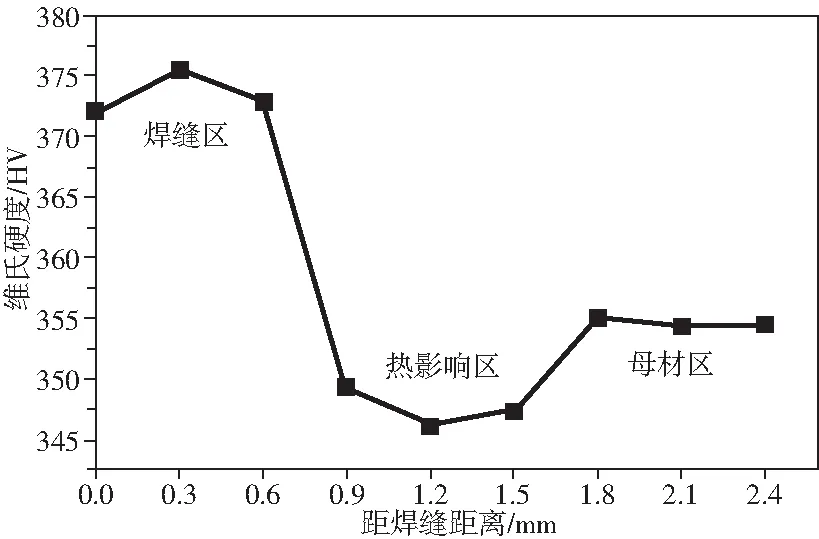

硬度在一定程度上可以反映焊缝性能。此次显微硬度分别测出试样不同区域的硬度,每个区域取三个点,求其平均值,所得数据如图4。

(a)80 A (b)90 A (c)100 A

表4 各试样不同区域维氏硬度值

TC4母材区域硬度值波动不大,均在354 HV左右。焊缝区硬度值在365 HV上下浮动,热影响区硬度值在345 HV上下浮动,焊缝区硬度值高于热影响区20 HV,焊缝处硬度最大,且焊缝组织中有较多的马氏体α′,说明焊缝区域的强度较高,变形阻力较大。

对110 A的试样进行单独分析,分析距离焊缝中心线不同位置的硬度值,如图7所示。

图7 距焊缝不同距离硬度分布曲线

随着到焊缝中心距离的不断增大,硬度先降低,到了接近母材区后,硬度值有所回升。每个区域硬度都有所波动,但整体相差不大。在热影响区存在粗晶区与细晶区,靠近焊缝的为粗晶区,粗晶区受热影响较大,导致粗晶区的β晶粒尺寸大于细晶区,所以在热影响区的维氏硬度值呈现减小的趋势。

3 结论

(1)与母材相比,焊接试样的抗拉强度明显降低,集中在390 MPa,总体上在焊接电流为110 A时,TC4板的力学性能最佳。

(2)从断口形貌来看,试样的断面均较平齐,均可看到明显的撕裂棱,存在许多密集且呈等轴状的韧窝,整体韧窝尺寸较小,断裂过程属于韧性断裂。

(3)母材区组织为α+β,焊缝组织为α′,热影响区为α′+α+β。焊缝区多为柱状晶,马氏体分散粗大,热影响区马氏体更细小。相同区域下电流越大晶粒的尺寸也越大。

(4)在合适范围内,焊接热输入越大,焊缝硬度越高。从焊缝中心到热影响区硬度降低,热影响区到母材硬度升高,且焊缝区硬度高于母材区硬度。