淬火-碳分配-回火工艺对中碳贝氏体钢应变硬化行为的影响

李万东

(河北石油职业技术大学,河北 承德 067000)

变形处理、合金元素及热处理工艺等因素对合金钢力学性能有较大影响,研究合金钢拉伸变形过程对提高钢的性能具有重要意义。拉伸试验过程,为了表征材料屈服滑移后要继续发生应变必须增加应力,这一阶段材料抵抗变形的能力得到提高,这一物理现象称为应变硬化。应变硬化指数n反映了金属材料抵抗均匀塑性变形的能力,是表征金属材料应变硬化行为的性能指标,表征了材料的应变硬化特点和程度,是通过拉伸数据处理后得到的重要性能参数[1]。

应变硬化指数(n)的测定方法包含最大载荷法、两点法、四点法等[2],实际试验测试数据有一定的偏差,数据不稳定[3],只能通过多次测得,定性分析。研究发现,热处理工艺对弹簧钢的应变硬化指数的影响比较明显,回火处理明显影响了弹簧钢的强度、硬度、塑性和应变硬化性能,证明淬火-回火处理可以得到冷卷成形性能优异的60Si2CrVAT弹簧钢[4]。除热处理外,应变硬化指数还与试验钢成分、变形条件、拉伸速率等因素有关,如对于Ti-6Al-4V钢材,变形通过改变晶粒和第二相尺寸来影响应变硬化指数值[5]。近年来,淬火-碳分配-回火(Q-P-T)工艺成为研究钢材料的热点,主要通过Q-P工艺来改善试验钢的强韧性,已经取得了明显的效果[6-7]。目前,主要通过强度、断后伸长率、强度积等参数来衡量试验钢的强韧性,而对应变硬化指数关注的比较少,而应变硬化指数是衡量试验材料抗偶然过载能力的重要指标,对试验钢的安全使用具有重要工程意义。有必要通过拉伸试验和理论计算,分析不同热处理工艺,尤其是淬火-碳分配-回火(Q-P-T)工艺对中碳贝氏体钢的应变硬化行为的影响,为中碳贝氏体钢在工程中的进一步应用提供一定的参考价值。

1 试验材料及方法

根据表1实验用钢的设计成分,计算出相应的烧损质量,然后进行配料,采用真空熔炼法,尽量保证真空气氛,同时保证P、S含量小于0.03%。高温熔炼成铸锭。将铸锭随炉加热到1 200 ℃,保温2-3小时,进行锻造,终锻温度为900-950 ℃,锻后缓慢冷却。

表1 试验用钢成分(wt%)

将试验钢加工成拉伸试样和10 mm×10 mm×10 mm小样,分组进行淬火处理、回火处理及淬火-碳分配-回火处理,其中淬火及回火处理均在SX2-5-12 型箱式电阻炉中进行,碳分配试验在盐浴锅中进行。待炉膛温度升至820 ℃放入试样,继续升温至900 ℃,保温20 min,分别进行油冷和空冷,冷却后进行230 ℃回火处理,得到空冷和油冷淬火试样;回火处理是将空冷试样在230 ℃保温2小时,然后迅速在不同温度点保温2小时冷却至室温;淬火-碳分配-回火(Q-P-T)处理是将奥体化后(900 ℃)的试样空冷至220 ℃,于220 ℃盐浴炉中淬火,保温5 min(例:220 ℃盐浴碳分配保温时间5 min简写为220 ℃-5 min),然后分别在220 ℃和350 ℃进行碳分配,不同碳分配时间设定为5 min、15 min、30 min。冷却后进行回火处理,回火温度为230 ℃保温2小时,空冷至室温。

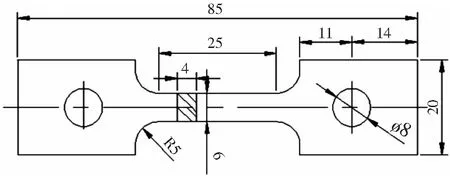

利用电子万能试验机进行拉伸试验,拉伸试样尺寸为长25 mm,宽6 mm,厚4 mm的板状试样(具体如图1所示),拉伸速率设定为2 mm/min,拉伸前注意进行试样表面打磨,去掉试样表面的氧化层。利用拉伸数据计算得出应变硬化指数(n),具体方法为:

图1 拉伸试样尺寸图(单位:mm)

根据真应力和真应变符合Hollomon关系式[1]:

S=Ken

(1)

式(1)中:S为真实应力(单位:MPa);K为硬化指数,n为应变硬化指数;e为真实应变(单位:%);

S=(1+ε)σ

(2)

式(2)中:σ为工程应力(单位:MPa);ε为工程应变(单位:%);

e=ln(1+ε)

(3)

由公式(1)得出:

(4)

eB=n

(5)

公式(5)中:eB为试样颈缩时的真实应变(单位:%)。

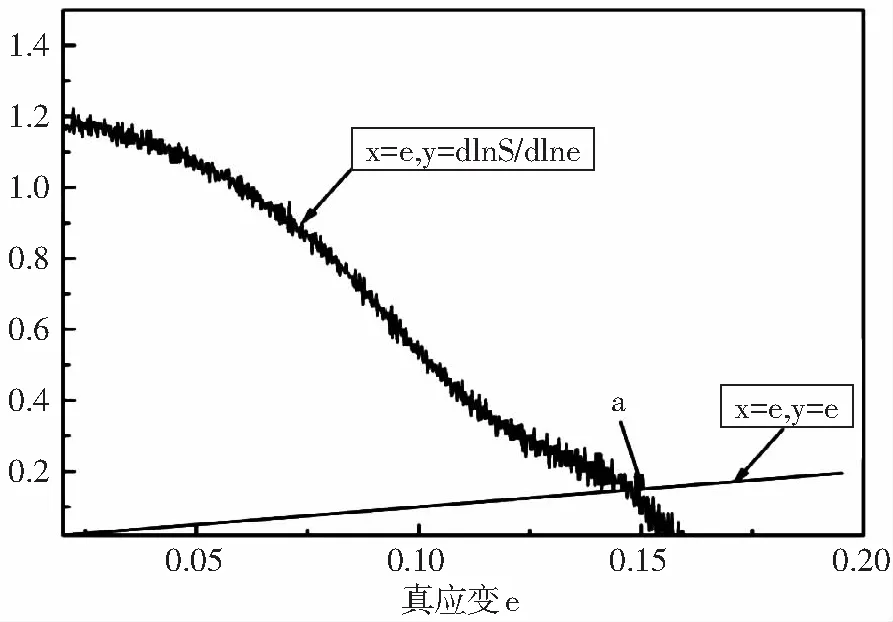

图2 截线法测应变硬化指数(n)图

显微组织观察利用4%硝酸酒精溶液腐蚀,腐蚀时间大约8s左右,腐蚀完毕立即用酒精和清水冲洗表面;放在扫描电子显微镜上观察不同热处理试验钢的显微组织。

2 试验结果与分析

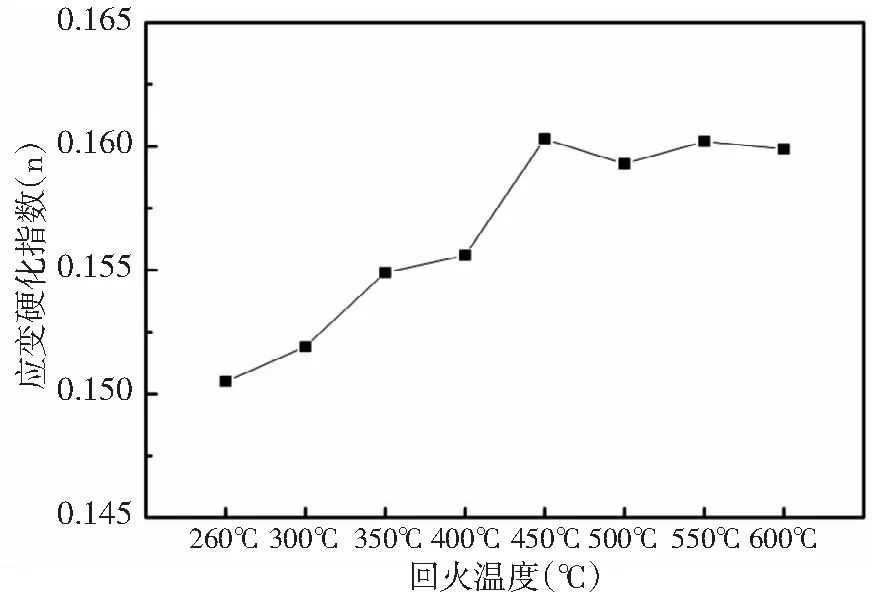

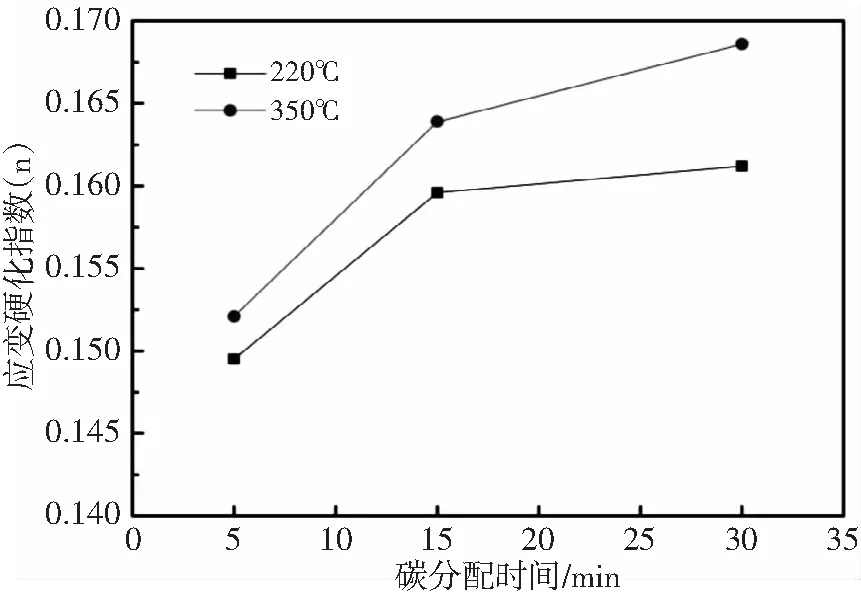

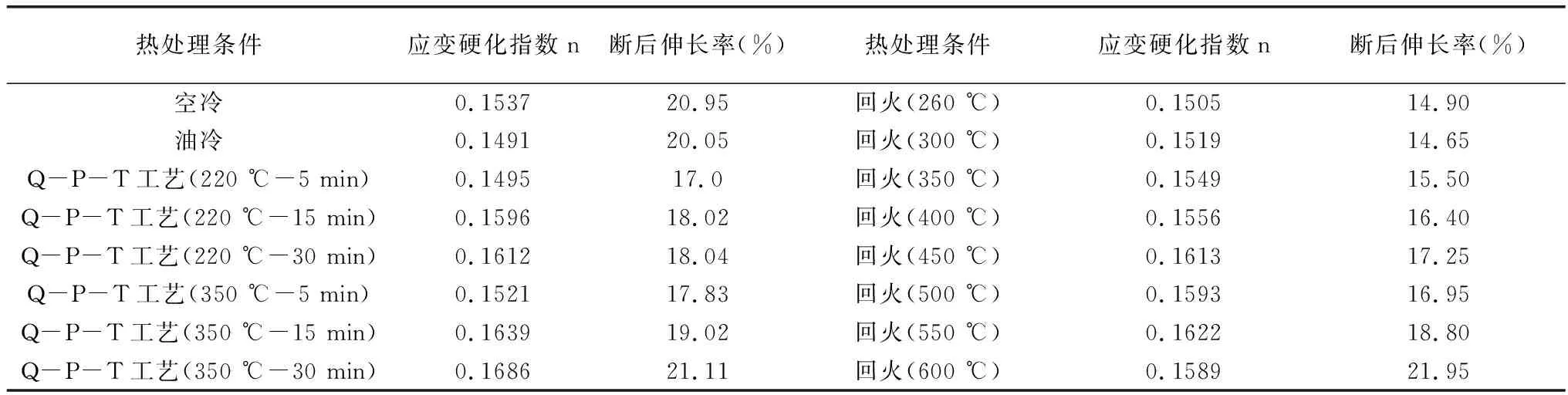

由实验测得拉伸数据,通过公式(1)-(5)计算出dlnS/dlne与真应变e,利用截点法找出应变硬化指数n,具体如表2所列。由表2和图3-图4对比可以看出:(1)试验钢的结果表明,拉伸应变硬化指数n与拉伸的断后伸长率呈正比关系,与C.J.Tang等人对Fe-0.04C-0.22Si-1.75Mn试验钢的研究结果一致,应变硬化指数越大,试验钢的均匀塑性变形能力和抗偶然过载能力越高[1]。由公式(4)与(5)综合可以得出eB=n=dlnS/dlne。对于n值大的材料,应变硬化效应高,变形均匀,减少变薄和增大极限变形程度,不易产生裂纹。(2)随着回火处理的进行,试验钢的应变硬化指数和塑性发生变化,整体趋势为随着回火温度的升高,应变硬化指数变大,低温回火时,试验钢的相组成为细小的板条状马氏体,碳化物弥散分布,使得试验钢具有较高的强韧性[8]。但是在500 ℃左右回火发生了明显的下降趋势,表明试验钢在该温度回火处理下强度呈现增高趋势,塑性呈现降低趋势,根据二次硬化机理分析原因可能是,马氏体板条内和板条界处析出大量粗大的层片状渗碳体;残余奥氏体发生二次淬火转化成马氏体组织现象,当回火温度为高于一定温度时,板条内析出大量均匀弥散分布的细小碳化物,起到弥散强化的作用[9]。强度较高的马氏体组织和弥散相导致位错滑移困难,在较低的应变下迅速积累形成裂纹。(3)经过淬火-碳分配-回火工艺处理后,试验钢的应变硬化指数与中温回火状态下的应变硬化指数值相近,呈现规律性变化。研究表明,与单一的回火态性能相比较,通过淬火-碳分配-回火工艺处理后的中碳钢拉伸强度明显提高,塑性没有明显降低或有略微提高,其强塑积明显高于淬火处理和回火处理后试验钢的强塑积[10],主要原因是合金组织有更多残余奥氏体生成,其组织强度低于马氏体组织,残余奥氏体是一种亚稳相,当受到外力时会发生相变,转为马氏体和渗碳体组织,起到协调组织变形能力,在没有明显降低强度的条件下,有效改善了试验钢的塑性和韧性[11-12],合理的淬火-碳分配-回火工艺(350 ℃保温30 min)处理后的应变硬化指数达到0.1686,明显高于其他热处理状态的应变硬化指数值,证明淬火-碳分配-回火工艺有利于提高试验钢的抗偶然过载能力和均匀塑性变形能力,提高其应用安全系数。

图3 不同回火温度处理后试样的n值对比

图4 不同Q-P处理后试样的n值对比

表2 不同热处理条件处理后试验钢的应变硬化指数与断后伸长率

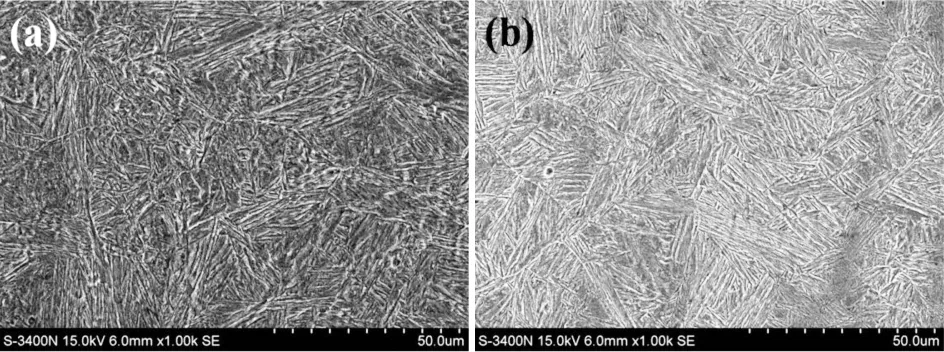

为进一步研究组织变化对应变硬化指数的影响,对350 ℃回火处理后试验钢和淬火-碳分配-回火工艺(350 ℃-30 min)处理后试验的扫描组织进行分析,如图5,对比发现,经过淬火-碳分配-回火处理后板条组织明显细化,因为淬火-碳分配-回火工艺在350 ℃保温时间仅为30 min,而回火处理时间为2小时;同时可以发现,有微量的残余奥氏体组织出现在Q-P-T处理后的试验钢组织中。研究表明,拉伸变形过程中,粗大的块状马氏体的应变硬化能力低于细小的针状马氏体的应变硬化能力[13],即应变硬化指数n随着马氏体板条的细化呈现下降的规律。拉伸变形过程发生位错滑移,细化的板条组织使得位错堆积较少,且容易绕过细小的板条组织,粗大的板条组织则使大量位错快速累积,裂纹形成容易,导致失效。所以淬火-碳分配-回火工艺处理后试验钢的组织更利于均匀变形,具有较高的塑性和韧性。

图5 (a)350 ℃回火处理后试验钢显微组织,(b)Q-P-T工艺(350 ℃-30 min)处理后试验钢显微组织

3 结论

通过研究不同热处理工艺(淬火、回火、淬火-碳分配-回火)对试验钢的应变硬化行为的影响发现:

(1)与淬火处理相比,淬火-回火处理后,试验钢的应变硬化指数n值增加,且随着回火温度升高,n值呈增高趋势,当回火温度高于500 ℃后n值不再升高;

(2)淬火-碳分配-回火工艺处理后试验钢的组织更利于均匀变形,具有较高的塑性和韧性。经过淬火-碳分配-回火工艺处理的试样钢的n值大于空冷/油冷处理过的试样钢的n值,甚至比部分淬火-回火处理的n值大,且随着碳分配时间延长n值呈上升趋势,350 ℃碳分配30 min后试验钢获得了优异的应变硬化性能。