密度泛函理论方法研究填料表面对聚合物摩擦化学的影响

叶家鑫,孙 魏,刘小君,刘焜

(合肥工业大学 摩擦学研究所,安徽 合肥 230009)

聚四氟乙烯(Polytetrafluoroethylene,PTFE)具备良好的自润滑性和优异的化学稳定性,是一种较为理想的固体润滑材料[1].但是,在干摩擦条件下(滑动速度约50 mm·s-1),PTFE 通常表现出较高的磨损率(k~10-3mm3·(N·m)-1),并伴随形成大块磨屑[2].因此,经典聚合物摩擦学的观点认为,减少PTFE 这类聚合物磨损的关键在于减小磨屑尺寸.使用具有一定尺寸的填料(通常大于1 μm)来制备复合材料可以抑制大磨屑的产生,进而有效提高聚合物耐磨性能[3-4].值得注意的是,不仅仅是硬质颗粒(如金属和陶瓷),许多软物质填料(如聚合物、石墨、碳粉等)也可以有效降低PTFE 磨损率2~3个数量级[2].这种减磨机理通常被称为机械增强机理[5].

虽然传统观念上认为纳米填料不能有效抑制表面裂纹扩展,因此减磨效果不如微米尺寸的填料[3-4].然而近年来的研究发现,纳米氧化铝、石墨烯纳米片等可以有效降低PTFE 磨损率约4个数量级[6-7].Krick 等[8]和Bhargava 等[9]进一步研究发现,这些纳米颗粒的添加不仅改善了PTFE的机械性能,同时还能促进在摩擦界面生成高度羧酸盐化转移膜.Harris 等[10]提出,这些摩擦化学导致的羧酸盐化有效提高了转移膜黏附能力和承载力,进而减少了复合材料的磨损.Onodera 等[11]使用分子动力学模拟发现PTFE 在摩擦界面与金属氧化物以及环境中的水、氧发生一系列摩擦化学反应,最终产生羧酸官能团.这种羧酸盐化转移膜导致的减磨机理通常被称为摩擦化学增强机理[5].

通常,摩擦学者对两种机理的研究较为割裂,对具备两种增强机理的摩擦系统只讨论一种可能.为了研究微米填料表面化学性质对聚合物复合材料摩擦学行为的影响,采用微米级氧化铝、高岭土、氧化硅制备PTFE 复合材料;使用线性往复摩擦磨损试验机对比测试三种复合材料的摩擦学性能;使用化学表征和密度泛函理论计算研究填料表面对聚四氟乙烯复合材料摩擦化学行为的影响;提出转移膜的摩擦化学形成过程和减磨机理,为设计高性能自润滑复合材料提供研究思路.

1 试样制备与试验方法

1.1 试样制备

氧化铝(Al2O3,3.97 g·cm-3),平均粒径约5 μm,购于上海麦克林生化科技有限公司,货号A800195.超细高岭土(kaolinite,2.53 g·cm-3),平均粒径约5 μm,购于上海麦克林生化科技有限公司,货号K812212.氧化硅(SiO2,2.60 g·cm-3),平均粒径约5 μm,购于上海麦克林生化科技有限公司,货号S817558.聚四氟乙烯,平均粒径约40 μm,原产于杜邦公司,牌号Teflon PTFE 7C,购自东莞市豪圣塑胶原料有限公司.无水乙醇,浓度99.5%,购于上海麦克林生化科技有限公司,货号E809056.

以氧化铝/聚四氟乙烯(Al2O3/PTFE)复合材料制备为例:将氧化铝粉末按照质量分数2%、5%、10%和20%与8 g 聚四氟乙烯粉末混合放入空烧杯中,随后各加入40 mL 无水乙醇,使用500 W 超声棒分散同时用磁力搅拌15 min.将超声分散好的悬浊液放入真空干燥箱中以-0.1 MPa 真空度,55 ℃干燥12 h.随后装入直径10 mm,长度30 mm的模具中,以100 MPa的压力压制成型并保压5 min.然后将样品放入管式炉中,在-0.1 MPa 真空度的环境下,以120 ℃·h-1的升温速率加热至380 ℃,保温4 h 后自然冷却至室温.在进行摩擦磨损试验之前,用数控铣床将烧结好的复合材料加工成6.2 mm×6.2 mm×15 mm的样品.高岭土/聚四氟乙烯(kaolinite/PTFE)、氧化硅/聚四氟乙烯(SiO2/PTFE)复合材料的制备方式同上.在制备完成后,各待测样品的密度ρ(mm3·g-1)用排水法测试获取.

1.2 测试与表征

利用定制的线性往复摩擦磨损试验机[12-13]对所制备的聚四氟乙烯及其复合材料进行摩擦学性能研究.摩擦基体为柱-盘接触,上试样为6.2 mm×6.2 mm×15 mm的PTFE 复合试样,下试样为50.0 mm×30.0 mm×3.0 mm的304 不锈钢,如图1所示.实验在实验室环境下进行:环境温度25 ℃,相对湿度40%.摩擦实验条件为:竖直加载力(FN)为 250 N,接触压为 6.5 MPa,滑动速度为 50 mm·s-1,往复滑动行程设定为25 mm.摩擦试验进行到累计100、200、500、1 000、…、200 000、300 000次循环后中断并测试上试样的质量变化.计算得到两次测量前后之间的复合材料质量损失.使用日本岛津分析天平(AUW120D/220D)对实验前和每个实验间歇的复合材料质量进行5 次独立称量.获取每次称量的平均值后,可以得到两次实验间歇的质量损失mloss(g).用公式k=mloss/ρ×FN×d计算出两次实验间隔间的微分磨损率k,其中d是两次称重之间的滑动距离(m).平均磨损率是0 到30 万周期间的微分磨损率,微分磨损率代表相邻两次实验间隔的磨损率.试验结束后,利用扫描电子显微镜(SEM,Gemini 500)观察在金属对偶面上形成的转移膜形貌.为了研究摩擦机理,使用红外光谱(FT-IR,Thermo Nicolet 6700)和X 射线光电子能谱(XPS,ESCALAB 250X)分析转移膜的化学组成.

图1 线性往复摩擦磨损试验机及运动示意图

2 试验结果

填料质量分数对Al2O3/PTFE、kaolinite/PTFE、SiO2/PTFE复合材料的摩擦学性能影响如图2所示.

图2 三种PTFE 复合材料的平均磨损率和摩擦系数

图2 中虚线部分是纯聚四氟乙烯的平均磨损率(~2.6×10-4mm3·(N·m)-1)和摩擦系数(~0.21).从图2(a)可以看出,在质量分数为2%时,三种填料均有效降低了聚四氟乙烯的磨损率约1个数量级.随着质量分数增大至10%,氧化铝和高岭土填充的聚四氟乙烯磨损率降到了2.6×10-7mm3·(N·m)-1和1.4×10-7mm3·(N·m)-1,而氧化硅填充聚四氟乙烯磨损率仅降低至4.26×10-6mm3·(N·m)-1.提高质量分数至20%后,三种复合材料的磨损率没有明显的进一步降低.另一方面,虽然填料质量分数对复合材料磨损率的影响巨大,但似乎对复合材料的摩擦系数并没有明显的影响.一个原因是,聚四氟乙烯复合材料的摩擦系数主要取决于摩擦界面聚合物分子链的方向性[14].当复合材料的滑动速度低于临界速度时,摩擦系数并不会发生巨大的变化.

3 结果与讨论

3.1 跑和行为分析

为了进一步了解三种填料对聚四氟乙烯复合材料磨损的影响,利用间断测量的磨损质量计算得到纯聚四氟乙烯以及质量分数为10%的Al2O3/ PTFE、kaolinite/PTFE、SiO2/PTFE 复合材料的微分磨损率随滑动距离的变化情况,结果如图3 所示.

图3 纯PTFE 及质量分数为10%的三种PTFE 复合材料的微分磨损率随滑动距离的变化

纯PTFE的磨损率在20 m 滑动之后几乎不发生变化,始终维持在3×10-4mm3·(N·m)-1附近.这一极高的磨损率主要原因在于聚四氟乙烯独特的带状结构和差的机械性能,此时主要的磨损形式为黏着磨损.而Al2O3/PTFE 复合材料和kaolinite/ PTFE 复合材料的磨损率在前5 000 m的摩擦实验中,从最初的1×10-5mm3·(N·m)-1不断降低,最终维持在2×10-7mm3·(N·m)-1和1×10-7mm3·(N·m)-1.一个重要原因是,转移膜的形成减少了复合材料和金属对偶面的直接接触.这说明由于转移膜的生成,复合材料的磨损形式从初期的黏着磨损为主转变成了化学-机械磨损为主.相比之下,虽然SiO2/PTFE 复合材料初始磨损阶段的微分磨损率和另外两种复合材料相近,但在整个实验周期并没有随着滑动距离的增加而降低.这说明氧化铝、高岭土填料具备与氧化硅不同的减磨效果和减磨机理.

3.2 转移膜形貌和化学组成分析

聚合物复合材料的摩擦学行为受到转移膜性质的极大影响[15].为了研究三种复合材料形成的转移膜异同,采用SEM 和EDS 对三种典型的质量分数为10%的聚四氟乙烯复合材料的转移膜形态和化学组成进行研究.

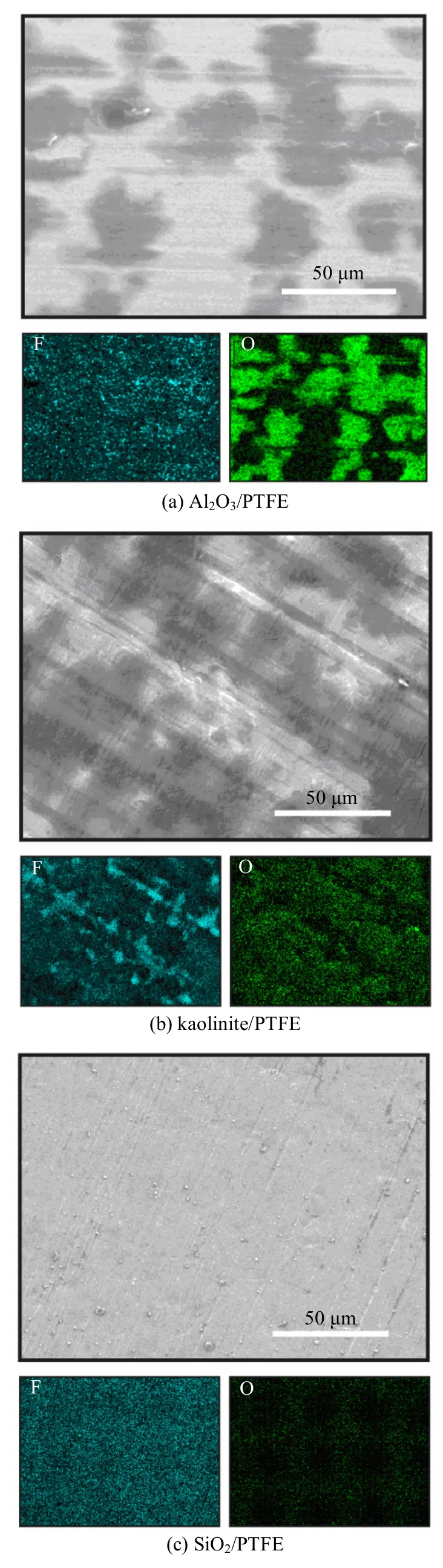

转移膜的SEM 图像以及氟氧元素分布如图4所示.从Al2O3/PTFE的转移膜图像(图4(a))可以看出,其转移膜在不锈钢表面呈岛状分布.图4(b)显示kaolinite/PTFE 复合材料的转移膜呈现出更高的覆盖程度.相比之下,SiO2/PTFE 复合材料在金属对偶面上并没有形成成核或连续的转移膜.元素分布图显示,三种聚合物复合材料对磨的不锈钢表面均具有大量的氟元素,这是由于聚四氟乙烯基体在金属对偶面上的吸附所导致的.值得注意的是,Al2O3/PTFE 和kaolinite/PTFE 形成的转移膜有明显的氧元素富集,这有利于提高转移膜的极性黏附力.而SiO2/PTFE 复合材料对磨的不锈钢表面并没有明显的氧富集,这说明氧化硅填料没能像另外两种填料一样生成高含氧转移膜.

图4 复合材料在金属对偶面上形成的转移膜 SEM 图像及氟(F)和氧(O)的元素分布

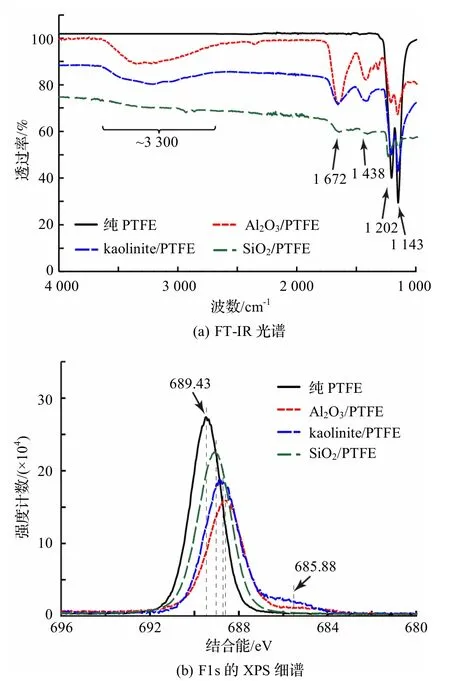

为了探究较低磨损的Al2O3/PTFE、kaolinite/ PTFE 复合材料产生的转移膜中氧的存在形式和具体化学成分,采用傅里叶红外光谱(FT-IR)和光电子能谱(XPS)对纯PTFE、Al2O3/PTFE、kaolinite/ PTFE 和SiO2/PTFE 复合材料形成的转移膜进行分析,结果如图5 所示.

图5 纯PTFE 和PTFE 复合材料在金属对偶面上形成的 转移膜的FT-IR 光谱和F1s的XPS 细谱

图5(a)的红外光谱测量结果显示纯聚四氟乙烯形成的转移膜主要成分仍为碳氟分子长链,其中在1 143 cm-1和1 202 cm-1的峰分别对应于CF2中的C-F 对称拉伸和不对称拉伸.而三种复合材料在对偶件上形成的转移膜则具有明显的新的红外峰,1 438 cm-1和1 672 cm-1的峰分别对应于C=O在羧酸铁中桥接键的对称拉伸和C=O 在羧酸铁中的不对称拉伸[16].3 330 cm-1附近的宽峰对应于羟基中的O-H 拉伸,这对应三种填料对环境水的吸附.值得注意的是,相比Al2O3/PTFE、kaolinite/ PTFE 转移膜中的羰基信号强度(1 438 cm-1、1 672 cm-1),SiO2/PTFE 产生的转移膜中的羰基信号强度明显较弱.这表明Al2O3/PTFE、kaolinite/PTFE 复合材料在摩擦实验中产生了更明显的摩擦化学变化,导致转移膜具有更多极性基团(羰基),这有利于增强转移膜的极性黏附力.另一方面,图5(b)的转移膜F1s轨道XPS精细谱显示:纯聚四氟乙烯形成的转移膜中氟元素主要以共价键存在,689.43 eV的峰对应聚四氟乙烯高分子链中的C-F 键;而三种复合材料形成的转移膜中新出现了部分离子氟,其中685.88 eV的峰对应金属氟化物中的离子氟,同时主峰也不同程度地向低键能方向迁移.这说明三种填料不同程度地与聚四氟乙烯发生了摩擦化学反应.

3.3 密度泛函理论分析

为了研究填料表面性质如何影响聚四氟乙烯在摩擦过程中的化学反应,采用密度泛函理论(DFT)进行了碳氟小分子C5F12在Al2O3(0001)、kaolinite(001)和SiO2(100)面上的吸附过程和脱氟反应的模拟计算.本文采用基于密度泛函理论的 Material Studio CASTEP 软件进行模拟计算[17].采用周期性边界条件建模(图6),赝势函数选用 Ultrasoft,电子交换关联函数采用广义梯度近似GGA-PBE,晶格常数和原子坐标采用稳态Al2O3、kaolinite 和SiO2的相关参数.晶胞模型结构优化时采用BFGS算法[18],自洽循环收敛精度为每个原子1.0×10-6eV,能量收敛标准为每个原子1.0×10-5eV,原子间相互作用力收敛标准为0.3 eV·nm-1,晶体内压力收敛标准为0.05 GPa,原子最大位移收敛标准为1.0×10-4nm.

图6 碳氟分子C5F12与Al2O3(0001)、kaolinite(001)和SiO2(100)表面的几何结构

采用周期性 Al2O3(0001)、kaolinite(001)和SiO2(100)表面作为吸附表面.每个表面具有6 层原子,尺寸约1.5 nm×1.5 nm,在表面垂直方向上使用2.0 nm 厚的真空层隔绝上下相邻表面,底部2 层原子被锁定以模拟实际物体表面,如图6(a)~(c)所示.吸附前预设的被吸附F 原子与吸附位(Al 或Si 原子)的距离超过0.8 nm.将碳氟分子靠近被模拟的填料表面进行几何优化后,碳氟骨架上的F 原子与表面原子(Al 或Si 原子)的距离分别为0.24 nm (Al2O3)、0.18 nm (kaolinite)和0.24 nm (SiO2),如图6(d)~(f)所示.当C-F 键完全断裂后(脱氟反应),氟化物(Al-F 或Si-F)在被模拟的填料表面产生,如图6(g)~(i)所示,这与XPS的测量结果相符.

利用密度泛函模拟计算了几何优化后结构的总能量.图7展示了碳氟分子C5F12在Al2O3(0001)、kaolinite(001)和SiO2(100)表面吸附前、吸附后和脱氟反应后的系统总能量变化.为了方便比较,将各组反应吸附前的结构能量Ebf设置为基准点(0 kJ·mol-1).由图7 中计算的结果可以看出:Al2O3(0001)对碳氟分子的吸附使系统总能量少许增加(23.3 kJ·mol-1),而在脱氟反应之后体系能量大幅降低(-178.4 kJ·mol-1);kaolinite(001)对碳氟分子的吸附使系统能量降低(-46.2 kJ·mol-1),而在脱氟反应之后体系能量进一步降低(-71.76 kJ·mol-1);而SiO2(100)发生的碳氟分子吸附使系统能量升高(52.55 kJ·mol-1),在脱氟反应后系统能量也是三个表面中最高的(-48.9 kJ·mol-1).可以看出氧化硅与碳氟分子的吸附能和脱氟反应的反应能是三种填料中最低的.这可能是由于氧化硅不像另外两种表面(氧化铝、高岭土)具有明显的路易斯酸性(指表面具有更多可以接受电子对的离子,如Al 离子),导致了氧化硅在摩擦化学中对聚四氟乙烯的化学反应活性不如另外两种材料.

图7 碳氟分子C5F12在Al2O3(0001)、kaolinite(001)和SiO2(100)表面的化学反应能量

3.4 转移膜形成机理

在早期的聚四氟乙烯复合材料研究中,PTFE被发现在范德瓦尔斯相互作用下倾向吸附在对磨面表面,因此降低界面间的摩擦[19].此时PTFE 与金属表面的结合方式主要为静电吸附为主[20].以上的实验显示,低磨损的Al2O3/PTFE、kaolinite/ PTFE 和中等磨损的SiO2/PTFE 所形成的转移膜形态和化学组成都有明显区别.密度泛函理论的模拟同样表明,聚四氟乙烯复合材料中使用的氧化铝和高岭土填料的表面反应活性与低磨损表现出很强的关联性.氧化铝和高岭土两种填料可以使摩擦界面的聚四氟乙烯发生明显的改性并引入羰基(羧酸盐),这些研究证明了低磨损聚四氟乙烯复合材料在金属对磨面上可以产生更牢固的化学吸附.这些结果和Harris 等[10]的假设相印证,即摩擦化学产生的羧酸盐增加了聚四氟乙烯和金属对偶面之间的黏附力,并提高了转移膜韧性.但是Harris 等对于聚四氟乙烯的链断和脱氟持纯机械论的观点:范德瓦尔斯相互作用或分子热运动导致了聚四氟乙烯骨架中的C-C 键断裂和脱氟.而这些摩擦化学过程与填料的化学性质的关联并未提及,因此略显片面.

本文的密度泛函理论计算发现,相比较氧化硅填料,具有较高路易斯酸性的氧化铝和高岭土填料对碳氟分子的吸附和脱氟具有更强的反应活性.这一反应在机械力和摩擦热活化能的促进下导致了聚四氟乙烯的链内脱氟,如图8 所示.而链内脱氟产生的不饱和碳极易与大气中的氧反应生成较稳定的过氧基(-OO·)[21].在摩擦界面的闪温作用下,过氧基会降解并进一步与环境水发生水合反应生成羧酸官能团.当摩擦化学产生的羧酸官能团接近金属对偶面时会促进羧酸化的聚四氟乙烯与金属表面螯合成盐,形成稳定的键合.这一系列摩擦化学反应最终导致了羧酸盐化的转移膜形成.

图8 聚四氟乙烯复合材料摩擦界面化学反应示意

聚四氟乙烯以其极高的化学稳定性闻名,被认为几乎不与大气中的水分和氧气发生反应[22].但由于聚四氟乙烯中氟原子具有亲核性,在与碱土金属和路易斯酸性表面(如Al 离子)接触时脱离碳氟骨架的可能性更高(能垒低于碳氟键键能)[23].聚四氟乙烯在脱氟后会产生大量的链内自由基,这对聚四氟乙烯的氧化、降解和羧酸化起到了促进作用[24].

4 结论

(1)10%质量分数的Al2O3/PTFE 和kaolinite/ PTFE 在金属对偶面上形成了高度羧酸盐化的转移膜,并实现比纯PTFE 低4个数量级的磨损率(k~ 10-7mm3·(N·m)-1).而同等质量分数的SiO2/PTFE复合材料在金属对偶面只形成了更低程度羧酸盐化的转移膜,仅实现比纯PTFE 低3个数量级的磨损率(k~10-6mm3·(N·m)-1).

(2)密度泛函理论计算发现,Al2O3(0001)、kaolinite(001)表面对碳氟分子的吸附和脱氟的反应活性比SiO2(100)表面更高,这可能是由于氧化铝和高岭土表面具备更高的路易斯酸性导致的.

(3)结合实验和模拟计算的结果,提出不同的填料表面对摩擦界面的碳氟分子的链断和脱氟有不同程度的促进作用,这些发生在摩擦界面的化学反应影响了转移膜的羧酸盐化和极性黏附作用,进而影响了聚合物复合材料的磨损表现.