油润滑状态下颗粒尺寸对PTFE/316L 密封界面摩擦学行为的影响

沈明学,李 波,李圣鑫,赵火平1,,熊光耀1,*

(1.华东交通大学 载运工具与装备教育部重点实验室,江西 南昌 330013;2.西南交通大学 牵引动力国家重点实验室,四川 成都 610031;3.华东交通大学 材料科学与工程学院,江西 南昌 330013)

聚四氟乙烯(PTFE)凭借其优异的耐宽温性、耐油性、耐腐蚀性以及化学稳定性,在空天科学、矿物开采及交通运输等领域得到了广泛应用[1-2].此外,因其分子间作用力低,促使分子层易产生滑移,在摩擦体系中展现出较低的摩擦系数和自润滑效果,成为备受青睐的摩擦学材料[3-4],在液压、气动密封以及机械辅助密封中占据重要地位[5].

近年来,高低温、高压真空、高速重载等极端服役工况对摩擦学材料的应用可靠性和服役寿限发起了严峻挑战[6-7].PTFE 耐磨性能的下降直接导致机械设备早期失效和泄漏,因此其应用范围有一定的局限性[8].为防止PTFE 材料过度磨损损耗以及提升其耐磨等方面性能,以微纳米颗粒或纤维为填料的PTFE 复合材料得到了广泛的研究和应用[4,8-9].此外,密封从业者们还考察了影响PTFE密封服役寿命的客观因素,如滑动速度[10-17]、对偶件表面粗糙度[16]、接触载荷[11,18-20]等.值得一提的是,极端服役环境下关键零部件的磨粒磨损失效所造成的经济损失受到了摩擦学研究者的关注[21-22].研究指出,“颗粒尺寸效应”是两体或三体磨损的一个重要特征[23-24],且大尺寸磨粒相较小尺寸磨粒的进攻性更强,对材料的剪除和犁削作用更为显著[25].此外,高接触压力下的磨粒在摩擦过程中倾向于破碎,磨粒对摩擦副进行二次损伤,破碎小颗粒的滚动损伤行为尤为突出[23-28].在高压高热的深井钻探过程中,钻削岩体产生的岩屑同润滑液、钻削液等混合介质一同参与摩擦,外部磨粒污染物入侵和密封介质泄漏导致的装置更换问题频发.然而,就颗粒尺寸大小对润滑工况下摩擦副的影响仍存在不少争议.有研究报道称,颗粒本身就可以改善界面润滑效果[29-30].Persson 等[29]指出,当颗粒进入润滑介质时,混合液黏度升高,摩擦界面的润滑效果得到改善.Heshmat[30]也报道称,硬质颗粒可以作为载油载体,其性能与润滑膜相似.因此,关于橡塑磨粒磨损失效行为及机理的研究亟待进一步深入.

此外,目前对油脂类润滑剂受沙尘颗粒污染的橡塑磨粒磨损和润滑状态下颗粒形性对密封界面摩擦学行为的研究较少,罕有讨论颗粒尺寸与密封界面润滑状态的影响规律和关系.因此,本文研究了油润滑状态下颗粒尺寸对软硬摩擦副界面摩擦学行为的影响,探讨了不同颗粒尺寸因素下界面润滑状态以及对应运行阶段的颗粒运动特性和损伤失效机制,以期为极端服役工况下橡塑密封材料的设计提供参考.

1 试验材料与方法

1.1 试样制备

基于油润滑条件,选用耐溶胀性能优异的聚四氟乙烯(上磨副)与AISI 316L 不锈钢(下磨副)组成软硬摩擦副作为研究对象,摩擦副材料分别购于上海道冠橡塑五金有限公司以及上海宝山钢铁股份有限公司.为更加真实地模拟套筒类密封部件的运动模式,采用销/平面接触进行销盘摩擦学试验.试验前将PTFE 圆柱裁切为适配夹具的规格尺寸(长15 mm×线径6 mm),再将不锈钢对偶件加工成直径约100 mm、厚度约5 mm的圆盘.利用砂纸或磨床将摩擦副接触面打磨、抛光至表面粗糙度Sa小于0.020 μm,再经过超声洗涤和冷风干燥,最后放置真空干燥箱中预存24 h.PTFE/316L 摩擦副材料的主要物理性能见表1.

遴选5 种不同尺寸的白刚玉颗粒(主要成分为Al2O3)作为磨粒,试验所用磨粒由河南中科天地环境科技有限公司提供.图1为不同尺寸Al2O3颗粒的微观形貌和粒径分布.其中90%的颗粒位于样本标准粒度范围(d±20%)内,混料介质中颗粒的质量分数恒定为2.0%.结合橡塑密封件常用润滑剂选取标准,以二甲基硅油为润滑介质(由美国道康宁公司生产).为满足摩擦间隙能够形成足够的润滑油膜厚度,试验选取了10-3m2·s-1的油品黏度.

1.2 试验方法

摩擦学试验均在图2 所示的立式销盘摩擦磨损测试仪上进行,配以特定的销形金属夹具、均匀磨粒悬浮液供给装置以及外围循环水冷装置.试验时,上试样(PTFE 销柱)保持静止,而下试样不锈钢盘在驱动电机的带动下作周期性回转运动.此外,由混料装置泵送的颗粒悬浮液以1.5 L·min-1的恒定进料速率补给至摩擦副前侧,采集模块的二维力传感器实时侦测摩擦过程中的法向力Fz、各取向的剪应力Fx、Fy,通过计算单元输出既定的摩擦力Ft和摩擦系数μ.

图2 油润滑磨蚀氛围下摩擦学试验装置

试验施加法相载荷Fn为20 N,换算成对应的赫兹接触应力PH为1.583 MPa,接触滑轨半径Dr为40 mm,回转运动频率f为8 Hz(对应转速为480 r·min-1),滑动循环周期T为25 min,即总摩擦循环周次N为12 000 次.富油润滑环境下,油品的物理性能对温度较为敏感,采用水冷循环系统控制试验环境温度保持相对恒定,即试验腔体内悬浮介质的温度T约为(25±0.3)℃.为确保测试结果的可重复性和可靠性,需要在相同条件下重复摩擦学试验5 次以上.

1.3 磨损的表征与分析

通过扫描电子显微镜(SEM SU8010 HITACHI日本)观察颗粒的尺寸形貌以及接触副的磨痕表面形貌;利用X 射线能量色谱仪(EDS X-flash 6160 Bruker 美国)检测摩擦表面的化学元素组分和分布;使用三维光学轮廓仪(Zygo ZeGage Pro HR 美国)获取磨损轮廓的三维形貌参数Sa、Sq、Sz,检查磨痕表面的线性粗糙度和二维横截轮廓.

2 试验结果与讨论

2.1 摩擦系数时变特性分析

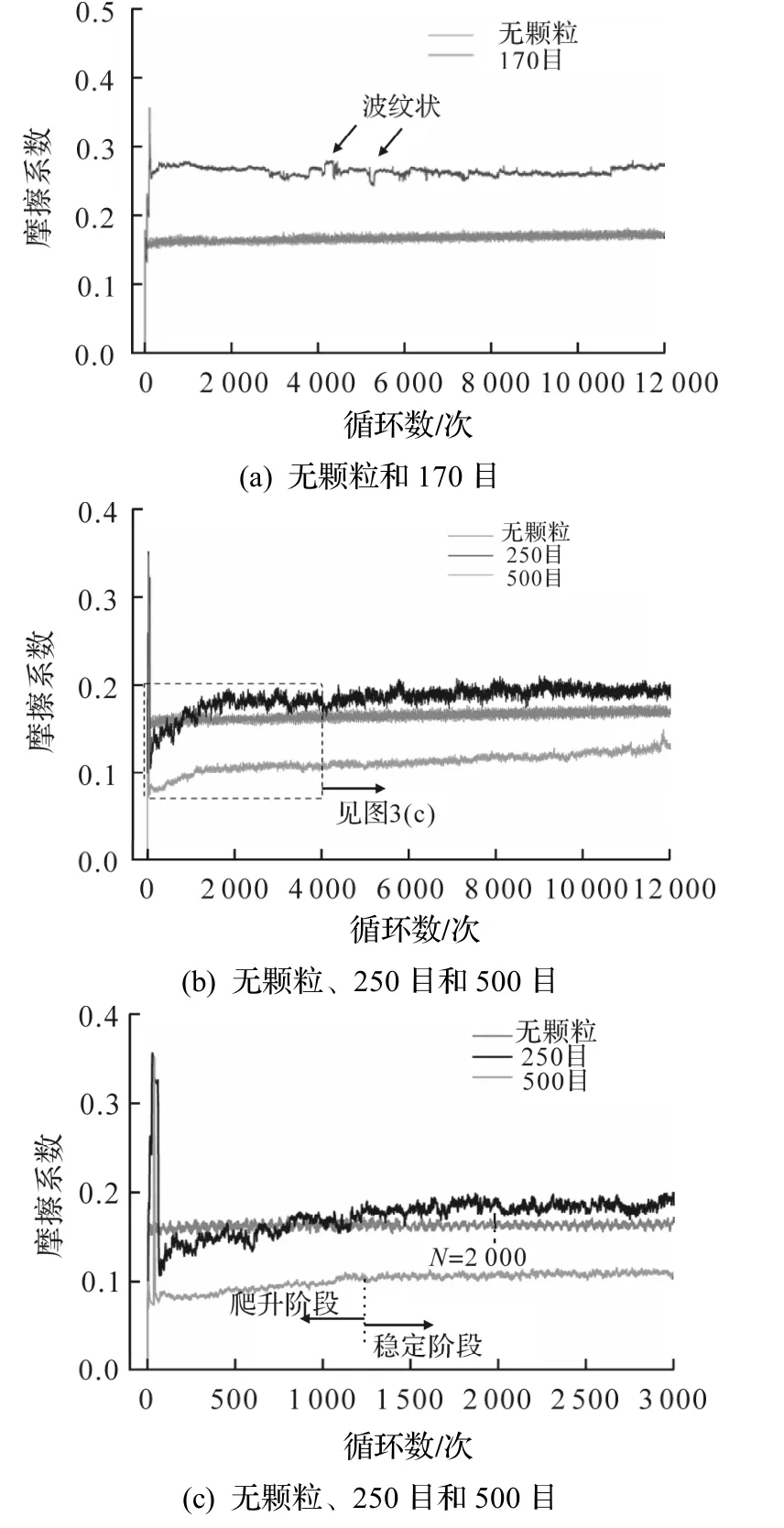

图3为油润滑态下不同颗粒尺寸对应的摩擦系数时变曲线.由图3 可以看到,油润滑工况下不同颗粒尺寸对摩擦系数时变特性有显著影响.事实上,对于纯油润滑环境下聚合物及其复合材料的摩擦学机理,学者们已经开展了较为系统的研究.其摩擦系数时变曲线的平稳特性主要得益于摩擦副(PTFE/316L 不锈钢)接触界面在油润滑下可形成一定厚度的连续润滑油膜[31];同时,由于界面油膜的存在,摩擦副直接接触的概率大大下降,摩擦阻力来源由原软硬摩副间的直接接触转变为润滑油膜流体分子之间的内摩擦,所反映的摩擦切应力具有一定的分布梯度,因此平稳的时变曲线呈现出紧密的波动特征[32].

对于170 目颗粒环境而言,时变曲线在整个摩擦周期维持着动态平稳的演变特性,但是处于磨蚀环境,其摩擦系数明显高于无颗粒环境,约为0.26.值得一提的是,动态稳定的摩擦系数会出现随机的突升或下降,时变曲线出现明显的“波纹状(Wavelike)”特征(图3(a)).相似地,这种摩擦系数的波动演变也出现在250 目颗粒环境下,演变频次愈发紧密且贯穿整个摩擦系数循环周期.然而,该颗粒环境下摩擦早期所出现的摩擦系数快速下降,再逐渐爬升,最后进入动态稳定的分化趋势更为显著(图3(b)和(c)).由图3(c)可以看到,对比250目和500 目,在较小颗粒尺寸下摩擦系数时变曲线爬升阶段所持续的循环周期更少(颗粒粒度为250目时摩擦系数爬升过程持续了2 000 次摩擦循环,而500 目粒度环境约1 250 次摩擦循环).

图3 不同颗粒尺寸在油润滑工况下摩擦系数 随循环次数的演变规律

此外,小颗粒尺寸(1 000 目和5 000 目)环境下的摩擦系数相对较小,明显低于无颗粒环境,且其摩擦系数时变曲线的稳定性相比其他工况更好.再者,时变曲线出现了微小的紧密波动特征,摩擦系数值也十分接近,维持在0.07 左右(图3(d)和(e)).

综上所述,当油润滑介质中存在硬质颗粒时,摩擦副的摩擦系数呈现出较为复杂的演变规律.值得注意的是,这些演变规律很大程度上与颗粒临界尺寸和润滑油膜厚度相关.对于油润滑工况下的软硬接触问题,可基于雷诺方程的大量实验和模型,采用回归分析手段建立中心膜厚he,c(单位m)、最小膜厚he,min(单位m)与关键操作参数(速度、外加载荷、介质黏度和材料性能)的经验关系[33].对于低弹性模量材料,现有的相关实验数据极为稀缺,其中应用最为广泛的当属Hamrock 等[34]关于柔性接触提出的弹性流体润滑(EHL)分析方程,其公式为:

式中:k为椭圆参数,在点或椭圆接触情况下数值接近于1;分别是无量纲速度和载荷参数,其定义公式为:

式中:u为接触介质的雾沫夹带速度,m·s-1;w为外施加载荷,N;η为润滑介质的动态黏度,Pa·s;Rx′为雾沫夹带方向上的当量半径,m;E′为接触副材料的当量弹性模量,Pa;其公式为:

式中:rA、rB、EA、EB、vA、vB分别表示接触副材料在雾沫夹带方向上的曲率半径,m;杨氏模量,Pa;泊松比.

再者,将纯油润滑工况的各操作参数迭代入式(1)~(6),计算出理论纯油润滑的最小油膜厚度h约为9.271 2 μm,中心膜厚约为16.415 6 μm.

因此,依据摩擦系数时变特性的演变规律,结合油品环境的润滑油膜理论,计算出以纯油润滑工况的中心膜厚约16.415 6 μm 作为颗粒临界尺寸,并将磨损划分为颗粒临界尺寸之上、近颗粒临界尺寸以及颗粒临界尺寸之下3 类,颗粒临界尺寸前后摩擦副的摩擦学行为呈现显著差异.下文结合磨损形貌进行详细讨论.

2.2 损伤机理分析

2.2.1 纯油润滑环境

图4为纯油润滑条件下PTFE/316L 不锈钢摩擦副的磨损表面形貌SEM 显微图像,PTFE 磨损表面几乎未磨损,仅见预处理阶段残留的加工条纹和撕裂痕迹;配副金属磨损表面也相对光滑,除机加工痕迹外无明显被磨损特征(图4(b)).事实上,这种类似于未磨损形貌主要得益于硅油介质优异的润滑减摩性能.在摩擦副滑动过程中,接触界面形成的连续性润滑油膜优先承受载荷压力的影响,阻止了配副双方直接接触,避免了不锈钢表面的微凸体犁削PTFE 软质基体.由于润滑油膜的存在,摩擦表面剪切应力大大降低,从而有效规避了类似干滑动过程中PTFE 软基质的大片撕裂、脱落和材料转移等损伤的形成[35].此外,干式高速滑动下的软硬摩擦副界面会因为摩擦热积聚无法有效扩散,致使PTFE 接触面升温软化,严重情况下发生材料蠕变[36-37].值得一提的是,循环的润滑介质可以将摩擦热转移出接触区域,阻止了PTFE 黏着磨损或疲劳磨损的发生.因此,摩擦副界面在润滑油膜的作用下维持着“PTFE-润滑油膜-316L”构成的稳定流体动力润滑状态,表现出较低且稳定的摩擦系数值.

图4 纯油润滑环境下摩擦副磨损表面SEM 显微图像

2.2.2 临界尺寸以上的摩擦

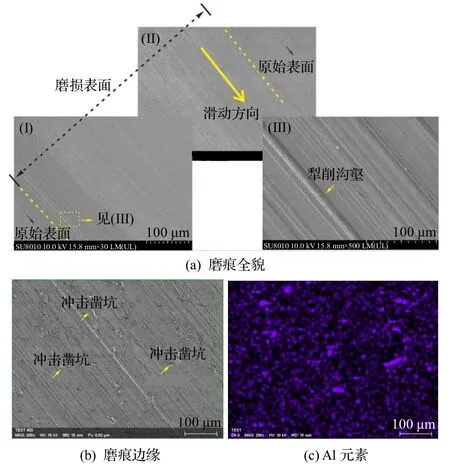

图5为170 目颗粒污染在油润滑环境下316L磨损表面形貌和磨痕边缘的Al 元素分布云图.配副金属的磨痕边缘两侧分布着沿滑动方向较深的切削犁沟,而配副金属的磨痕中心相对光滑,仅有少量细小犁沟,如图5(a)所示.

图5 油润滑态170 目颗粒环境下316L 磨损表面SEM 显微图像和Al 元素分布云图

事实上,对于170 目(d≈89 μm)颗粒工况而言,其颗粒尺寸远大于密封界面在滑动初始形成的油膜厚度,因此颗粒难以进驻密封界面.值得注意的是,这类颗粒在高速滑动过程中会逐渐堆积在摩擦副接触区域的边缘,即颗粒首先在PTFE 磨损表面边缘嵌入(图6(d)).这些作用于接触副边缘的颗粒显现明显的“颗粒尺寸效应”,对配副金属的接触边缘造成了严重的损伤,配副金属的磨痕边缘留下随机分布且特征明显的“颗粒冲击凿坑”[38-39](图5(b)和(c)),其磨损机制主要表现为磨粒磨损.颗粒犁削作用下的配副金属表面单个切削犁沟的最大宽度约为10 μm(图5(a)III).

此外,从图6(b)Al 元素分布云图可看出,PTFE磨痕的中心散布着零散的白刚玉颗粒,但这些颗粒的尺寸远小于接触边缘嵌入颗粒的粒度(边缘嵌入颗粒d≈90 μm,中心散布颗粒d≈20 μm).这可能是由于部分边缘嵌入磨粒颗粒在犁削配副金属时被折断、碾碎[28],这些衍生小颗粒在油润滑介质的挟带下逐渐向磨痕中心入侵;更重要的是颗粒强度的崩溃和破碎颗粒的滑移效果造成了剪应力的波动,导致时变曲线呈现出“波纹状”特征(图3(a)).

图6 油润滑态170 目颗粒环境下PTFE 磨损表面SEM 显微图像与Al 和O 元素分布云图

需要指出的是,在滑动摩擦初期,少量硬质磨粒进驻至摩擦副的接触边缘,隔开了摩擦组元间的直接接触,摩擦副由PTFE/316L 两体磨损转变为“PTFE-颗粒-316L”的三体磨损,造成瞬时的真实接触面积下降,因此时变曲线出现早期的下降;随后颗粒物的一系列运动行为,包括逐渐嵌入、聚集或堆积到接触边缘区域,并犁削不锈钢金属表面,摩擦副相对滑动的阻力慢慢增加,时变曲线进入爬升阶段;之后在颗粒参与下的磨损体系处于一种动态平衡,摩擦系数趋于相对稳定的动态平衡阶段(图3(a)中170 目工况下时变曲线).

2.2.3 近临界尺寸的摩擦

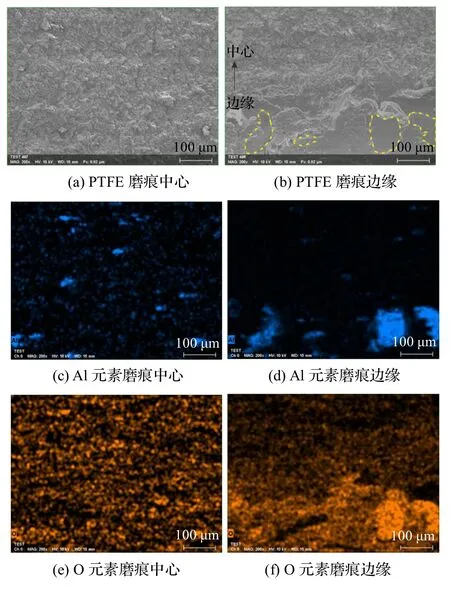

当颗粒粒度减小至250 目或500目时,PTFE 磨损表面呈现出有别于上述颗粒(临界尺寸以上的摩擦工况)的分布特征(图7).

图7 油润滑态500 目颗粒环境下PTFE 磨损表面SEM 显微图像和Al 元素分布云图

从图7 可以看到,PTFE 磨损边缘依旧有颗粒分布,但不同于170 目颗粒工况下颗粒物的运动行为,颗粒数目明显增加且呈略显散漫状分布,磨损表面边缘的嵌入颗粒由单个的“钉扎”逐渐演变为颗粒聚集性嵌入的“颗粒带”,再拓展到分布性较好的“颗粒群”(图7(a)和(b)),Al 元素的富集区域与磨损表面的颗粒嵌入区均一一对应.值得注意的是,这种颗粒群的广泛分布加剧了对配副金属的切削和材料去除,因此在金属的磨痕边缘区域出现了被疯狂切削留下的较宽的损伤沟槽带(宽度约大于500 μm),如图8(a)所示.这种颗粒作用下的特殊现象被称为“砂轮效应”[38,40-41].

上述现象表明,PTFE 接触边缘的Al2O3颗粒,随着颗粒尺寸的减小,主要的颗粒行为由单个磨粒钉扎、嵌入,再转变为颗粒聚集性嵌入行为.同时,由于颗粒粒度的减小,接触边缘区域的部分颗粒逐渐向PTFE的磨痕中心迁移,在磨痕中心留下典型的犁沟形貌(图8(b)),但此时颗粒粒度仍大于实际的油膜厚度,磨痕中心未出现明显的颗粒分布特征(图7(c)和(d)),因此颗粒尚未贯穿整个摩擦副密封界面.

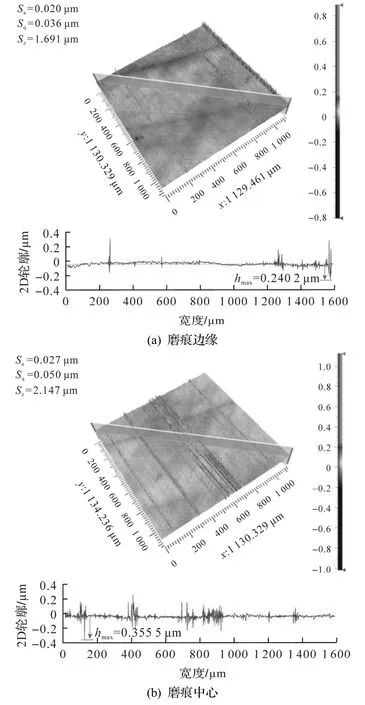

图8 油润滑态500 目颗粒环境下316L 磨痕三维轮廓

2.2.4 临界尺寸以下的摩擦

当颗粒尺寸进一步减小至约9 μm 以下,即1 000 目和5 000 目颗粒环境,摩擦系数呈现出极低的数值且时变曲线在整个摩擦阶段十分稳定,这一演变现象表明可能是在颗粒影响下磨损表面的损伤机制发生了转变.

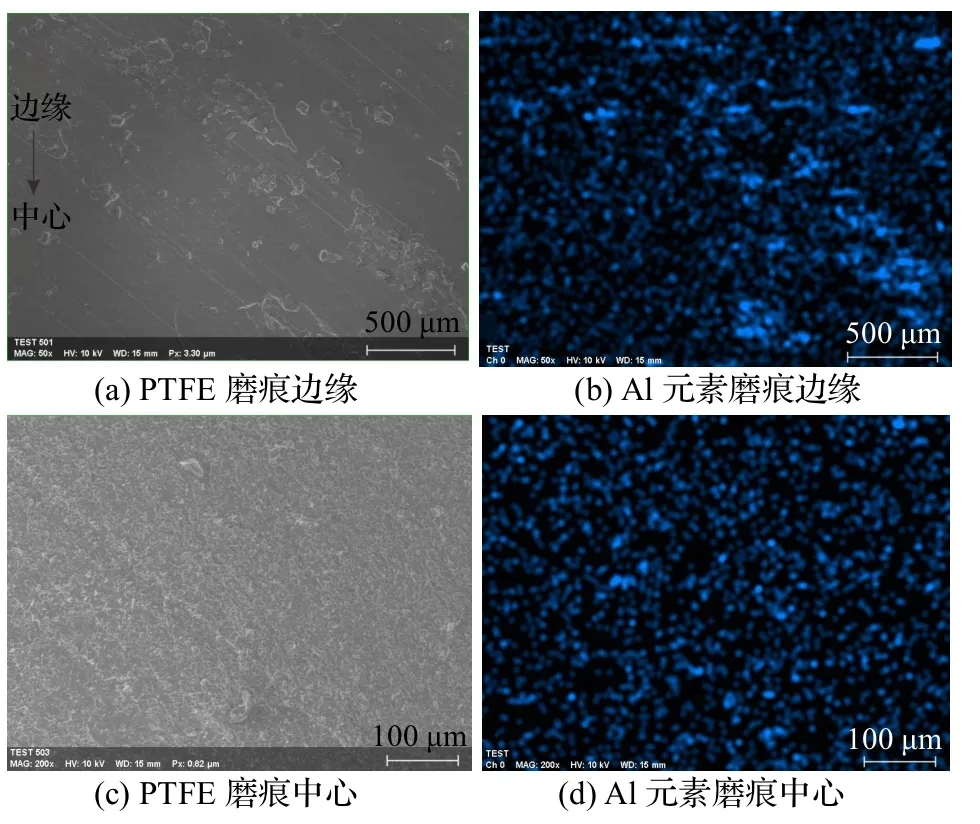

图9为油润滑小尺寸颗粒环境下PTFE 磨损区域接触中心的SEM 形貌和Al 元素分布云图,从图9 可以看到,PTFE 磨痕中心表面沿着滑动方向布满了似颗粒物的微凸体.进一步EDS 侦测分析发现,磨损表面的Al 元素原子占比明显增加,Al 元素的分布较为密集且均匀(图9(b)),表明均匀分布的微凸点实际上是润滑油介质中的小尺寸颗粒物.

图9 油润滑态小尺寸颗粒环境下PTFE 磨损表面 SEM 显微图像和Al 元素分布云图

此外,对于颗粒尺寸小于约2.6 μm(即5 000目颗粒环境)工况下,PTFE 磨损表面同样布满了小尺寸的颗粒物,预磨处理的加工条纹仍清晰可辨.但不同的是,EDS 侦测显示其磨痕中心的Al 元素偏向成团分布且不均匀,这可能是因为小尺寸颗粒拥有更大比表面积和表面结合能,在该黏度(10-3m2·s-1)的油品中愈发容易团聚.

图10 示出了油润滑5 000 目颗粒环境下316L磨痕表面三维轮廓形貌.对比图5 和图8可以看到,小尺寸颗粒环境下配副金属3D 轮廓表面相对光滑、犁沟较浅,且磨损表面具有部分突起的波峰和许多微观的毛刺,可以认定在小尺寸颗粒环境下损伤行为发生了转变.不同于一般边缘嵌入颗粒的犁削和冲击作用,润滑介质中的小硬质颗粒对配副金属起到了“微抛光”的效果[42-43],因此磨损表面的面粗糙度较小,即Sa≈0.020 μm.

图10 油润滑态5 000 目颗粒环境下316L 磨痕边缘及 中心的三维表面轮廓

由此表明,小尺寸颗粒环境下摩擦副的损伤机制与上述颗粒环境截然不同.综上分析可作如下推测:由于此时颗粒尺寸较小,仅数个微米,颗粒物的尺寸接近甚至小于润滑油膜的厚度.因此,在相对滑动过程中,这些小颗粒因自身颗粒形性的原因未能获得足够的“抓地力”,使得颗粒物能相对自由地穿过润滑油膜和接触界面,甚至加工条纹的间隙为尺寸更小的颗粒提供了流动通道.此时,由于润滑介质中小尺寸颗粒的存在,介质黏度增加,进而大大提高了润滑油膜的承载能力,使得摩擦副进入流体动力润滑态,这也是小尺寸颗粒环境下摩擦系数表现出极低数值的主要原因.

此外,小颗粒和油润滑介质组成的磨粒流在相对滑动过程中不断冲蚀摩擦副表面,于是316L磨损表面呈现出有别于上述颗粒环境下的损伤形貌.值得一提的是,小尺寸颗粒环境在摩擦初期,界面内部的自由颗粒进出已经达到了动态平衡,经短暂摩擦周次后颗粒已经布满了整个磨损区域,因此摩擦系数时变曲线呈现十分稳定的演变趋势.小尺寸颗粒环境下的磨损机制主要表现为“PTFE-颗粒-316L”三体磨粒磨损和磨粒流作用下的冲蚀磨损.

2.3 磨痕参数与平均摩擦系数分析

图11为随着颗粒尺寸的增加,摩擦副的平均摩擦系数和配副金属磨损表面粗糙度以及磨痕轮廓最大深度的演变特征.

图11 油润滑态下平均摩擦系数与316L 磨损表面粗糙度以及最大磨痕深度随颗粒尺寸的演变规律

从图11 可以看到,油润滑条件下随着颗粒尺寸的增加,平均摩擦系数表现出先下降后逐渐增加的趋势.在颗粒尺寸较大环境下的平均摩擦系数和磨损表面粗糙度呈现较大的数值,表明颗粒尺寸对PTFE/316L 软硬密封副的摩擦学特性的影响具有明显的“颗粒尺寸效应”,而且当油润滑态中颗粒尺寸小于9 μm,即1 000 和5 000 目时,磨蚀条件下的摩擦系数达到了极小值,约0.070,平均摩擦系数值远低于无颗粒条件,这可能归因于当润滑介质中小尺寸颗粒参与摩擦时,颗粒尺寸接近或者小于界面油膜厚度,颗粒自由进出原界面润滑体系并在界面内充当第三滚动体,摩擦副由“PTFE-油膜-316L”构成的流体动力润滑态转变为颗粒参与磨损的“PTFE-磨粒流-316L”多体磨损状态,小尺寸颗粒在接触界面进出动态平衡和滑移效果营造了极低的平均摩擦系数.此外,对316L不锈钢磨损表面粗糙度和最大磨损深度分析发现,它们随颗粒尺寸的增加也呈现相似的演变规律,即先下降后逐渐增加.研究结果与课题组先前对水润滑条件下橡胶三体磨粒磨损所呈现的结果差异显著[38,44].

2.4 磨损失效机理讨论

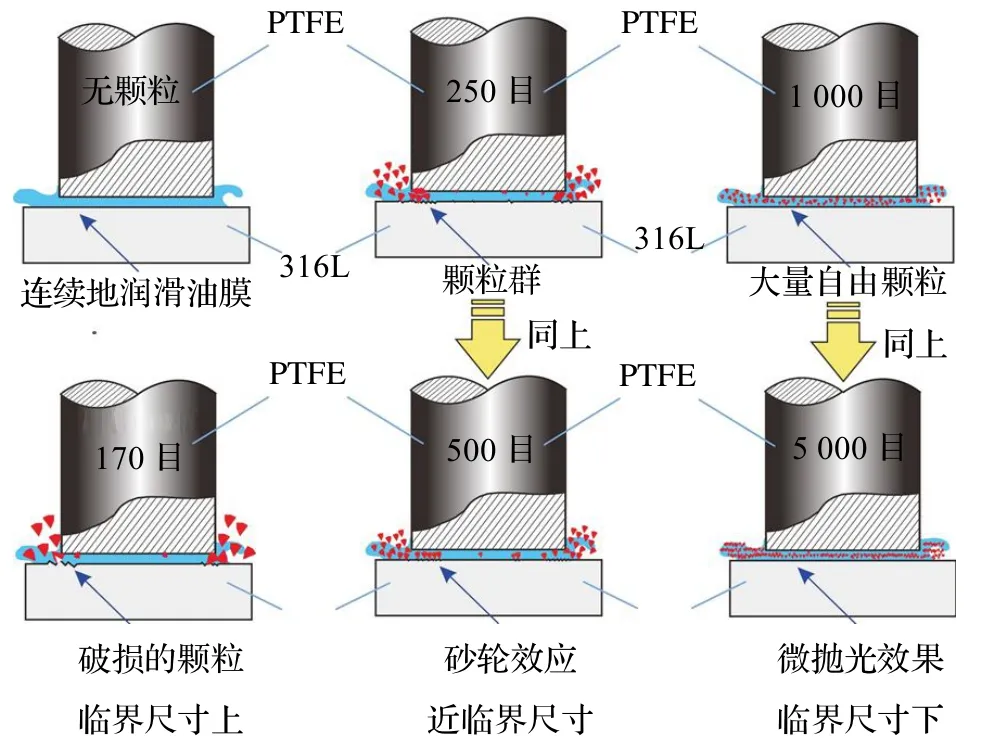

当PTFE 在油润滑磨蚀条件下摩擦316L 不锈钢表面时,摩擦副磨损表面形貌表现出差异明显的损伤特征.图12为上述结果中典型的磨损机制原理图.

图12 油润滑态不同颗粒尺寸环境下摩擦副的 典型磨损机制示意图

(1)纯油润滑工况下,相对滑动的摩擦副间可稳定形成具有一定厚度的连续性润滑油膜,使得界面处于流体动力润滑状态,油膜优先承受了外加载荷的挤压,隔开了摩擦副材料间的相互接触.因此,接触界面大部分区域未出现明显损伤,摩擦副间的摩擦磨损形貌与无磨损状态相似.对于颗粒临界尺寸以上的磨蚀条件而言,此时颗粒尺寸大于界面油膜的厚度,颗粒难以进入磨痕中心,界面处于边界润滑状态.但在接触区域的边缘,单个颗粒可以有效地嵌入并进行微切割,导致接触区域两侧形成切削沟壑,部分原始磨粒被折断、碾碎形成小的滚动体.

(2)对于近颗粒临界尺寸的磨蚀条件而言,随着颗粒尺寸的减小,接触区域边缘的自由颗粒会牢固地嵌入到PTFE 基体中,积聚并逐渐成为“颗粒群”,形成三体“PTFE-颗粒-316L”磨损状态,从而产生“砂轮效应”,疯狂切削配副金属表面.

(3)对于小于颗粒临近尺寸的磨蚀条件而言,由于颗粒尺寸小于或接近油膜厚度,许多颗粒在滑动初始阶段就进入了摩擦界面,摩擦副界面处于流体动力润滑状态.同样,因其粒径较小而无法牢固嵌入到PTFE 中,只能充当自由的第三体与润滑介质组成“磨粒流”产生冲蚀作用.

3 结论

以PTFE/316L 软硬密封副为研究对象,开展了油润滑条件下磨粒磨损试验,考察了颗粒尺寸对密封副界面的润滑状态以及摩擦学行为的影响.主要结论如下:

(1)纯油润滑工况下,硅油可形成润滑油膜隔开密封接触,并使摩擦副处于流体动力润滑状态,摩擦副材料几乎未磨损,大大提高了密封副的服役寿命.

(2)以纯油润滑工况下的界面油膜中心膜厚为颗粒临界尺寸,在颗粒临界尺寸之上时,完整的颗粒仅钉扎入PTFE 磨痕边缘而未能穿越密封界面,部分被碾碎的颗粒可进入接触区中心;随着颗粒尺寸的减小或近临界尺寸时,单个嵌入颗粒演变为堆积性“颗粒群”,对配副金属疯狂地犁削,表现出明显的“砂轮效应”;在颗粒临界尺寸之下时,磨粒粒度小于润滑油膜厚度,摩擦副进入流体动力润滑状态,但是摩擦系数远小于纯油润滑环境,颗粒在润滑介质的携带下在密封界面内不断冲蚀配副金属,形成一种特殊的“PTFE-颗粒-316L”三体滚动磨损.