加载角度对层理页岩裂纹扩展影响的实验研究*

杨国梁,毕京九,郭伟民,张志飞,韩子默,程帅杰,2

(1.中国矿业大学(北京)力学与建筑工程学院,北京 100083;2.中信建设有限责任公司,北京 100027)

我国页岩气储量丰富,开采潜力巨大,对页岩气的开发不仅符合我国能源清洁化的发展方向,更是保障我国能源安全的重要手段[1]。随着页岩气压裂技术的发展,页岩气动力压裂技术有望成为一种新的有效的技术增产手段[2]。致裂页岩储层形成有效裂纹网是页岩气开采获得理想气流的先决条件,因此,研究页岩动态断裂问题具有十分重要的现实意义。

页岩作为一种沉积岩,具有层理构造,层理弱面的位置对沉积岩体的力学特性影响显著[3-9],是层状岩体破坏的薄弱环节。衡帅等[10]根据预制切口与页岩层理所呈方位的不同,设计了3种类型的静态断裂实验,研究了页岩断裂韧度的各向异性,发现层理面的开裂和裂纹扩展路径的偏移是导致页岩断裂韧度各向异性的主要原因。李玉琳[11]基于实验计算了不同层理角度页岩的断裂韧性,分析了页岩的断口形貌及破坏机理,并对不同条件下的三点弯曲破坏进行了模拟研究,结果表明页岩主裂纹的扩展路径有一定的随机性,原始层理裂缝对试样裂纹主扩展的影响是局部的,主要与弯曲应力竞争,两者的竞争机制决定了裂纹的最终扩展路径。

目前对层状岩石断裂过程的研究多集中于静态加载条件下,但动载下岩石的力学性质具有显著的应变率相关性,静态条件下的实验结果难以为动力压裂提供准确参考,因此需要开展页岩在动载作用下的断裂实验。ISRM建议使用直切槽半圆盘弯曲(NSCB)试样来确定岩石的动态断裂韧度[12-14]。目前已有许多学者使用这一方法测定层状岩石的断裂韧度[15-17],但多集中于起裂韧度的研究。由于层状岩体具有层理等天然缺陷,其在冲击荷载作用下的裂纹起裂和扩展过程较复杂。因此对页岩断裂过程的研究不仅要着眼于裂纹起裂,更要对裂纹扩展过程进行深入研究,这也是动力压裂作业能否形成理想裂缝网的关键。曹富等[18]借助裂纹扩展计,得到了砂岩压缩单裂纹圆孔板(SCDC)试样的动态裂纹扩展全历程。Gao等[19]运用数字图像相关(DIC)技术,获得了NSCB试样动态实验全过程的裂纹尖端区域的动态应变信息。本文中,在前人研究方法的基础上,借助分离式霍普金森压杆(SHPB)装置对页岩NSCB试件进行冲击荷载下的三点弯曲实验,计算页岩的Ⅰ型断裂韧度KⅠC,同时使用裂纹扩展计监测页岩试件的起裂和扩展过程,结合DIC技术,对不同加载角条件下的页岩动态裂纹起裂扩展过程进行研究。

1 实验原理及实验方案

1.1 试样制备

图1为SHPB所用NSCB试件构型示意图。本实验中,NSCB试件的半径R为25 mm,厚度δ为22 mm,预制裂纹长度a为5 mm,裂纹尖端采用金刚石线锯进行锐化,裂纹宽度控制在0.3 mm以内;试件支座跨度S为27.5 mm。根据ISRM关于NSCB试件的实验要求[12],对尺寸数据进行无量纲化处理,即:αa=a/R,αδ= δ/R,αS=S/D(D为NSCB试件的直径)。本实验中,αa= 0.20,αδ=0.88,αS= 0.55。

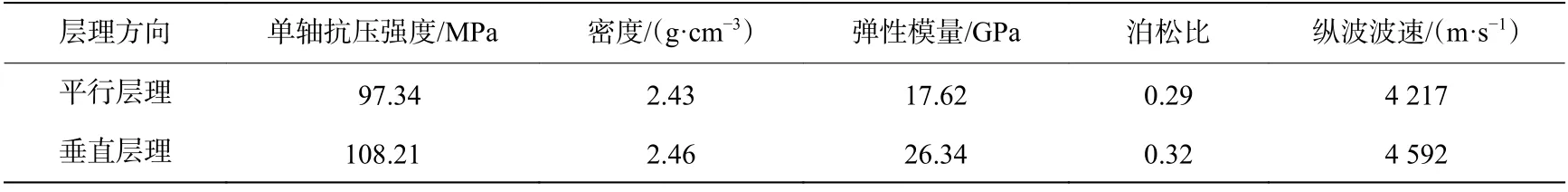

本实验所用页岩样品取自四川省宜宾市长宁地区的页岩露头,位于长宁-威远页岩气采区,属于志留系龙马溪组,层理发育明显,页岩的基本力学性质如表1所示。

表1 页岩基本力学性质Table1 Mechanical properties of shale

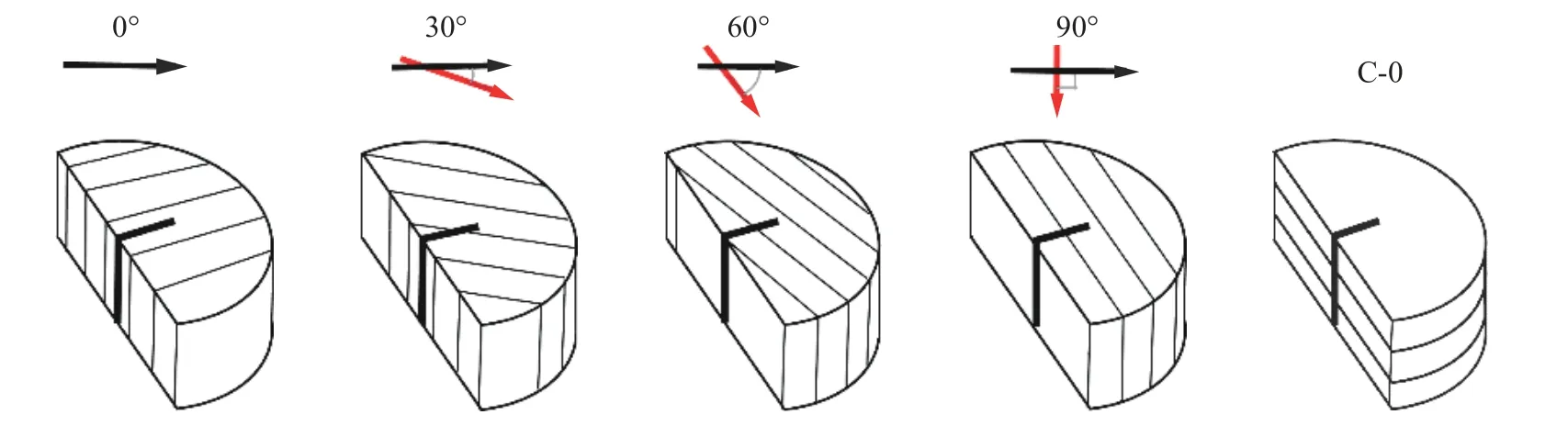

为了研究不同加载角下页岩的动态断裂过程,综合考虑了取芯方向与页岩层理结构面的角度关系。本文中定义加载角为页岩切缝指向与层理面的夹角,分别取加载角为0°、30°、60°和90°的页岩试件,为了测试页岩完整的动态断裂属性,另设置顺层理页岩试件,即层理面与半圆截面平行的页岩试件,记为C-0试件,试件角度如图2所示。

图2 页岩NSCB试件加载角示意图Fig.2 Loading angle of the shale NSCB specimens

对于页岩NSCB试件的制作,参考文献[12]。第一步,用线锯将按规定角度取芯后的页岩圆盘(尺寸为 ∅ 50 mm×22 mm)对半分为两个半圆盘;第二步,在半圆盘直径的中部切设计长度的垂直预制缝。本文中取5个角度共5组试件,每组9个试件,共45个试件。

为了分析页岩动态断裂的全过程,按照DIC技术要求[20],对所制页岩试件进行了喷斑处理,同时在未喷斑处理的截面预制裂纹尖端黏贴裂纹扩展计,为了精确测量起裂时刻,裂纹扩展计第一根电阻丝尽可能地靠近裂纹尖端黏贴,经进一步处理后的页岩NSCB试件如图3所示。

图3 实验所用页岩NSCB试件Fig.3 Shale NSCB specimens

1.2 实验

本实验所用SHPB系统的直径为50 mm,杆的密度为7 900 kg/m3,弹性模量为210 GPa。采用高速相机监测裂纹的起裂和扩展过程。将高速相机摆放在试件的正前方,镜头前设立透明有机玻璃板作为挡板,经过多次调试,最终确定图像的分辨率为924×768 pixel,帧率为2×105s−1,即每张图片间隔时间为5 µs,空间分辨率为10.8 ppi。SHPB实验布置如图4所示。

图4 SHPB实验布置Fig.4 Layout of the SHPB experiments

根据ISRM推荐的NSCB试样动态断裂韧度的测试方法[12],实验过程中需保持杆端的动态力平衡,只有满足动态力平衡的假定,才可代入静态公式中进行应力强度因子KId(t)的计算:

式中:F(t)为试件两端动荷载历程;Y(αa)为仅与αa(即裂纹尺寸)有关的无量纲化应力强度因子数值,且可以通过数值模拟方法获得,取决于预制裂纹的几何参数,由文献[12]可知, αS为0.55时,Y(αa)可表示为:

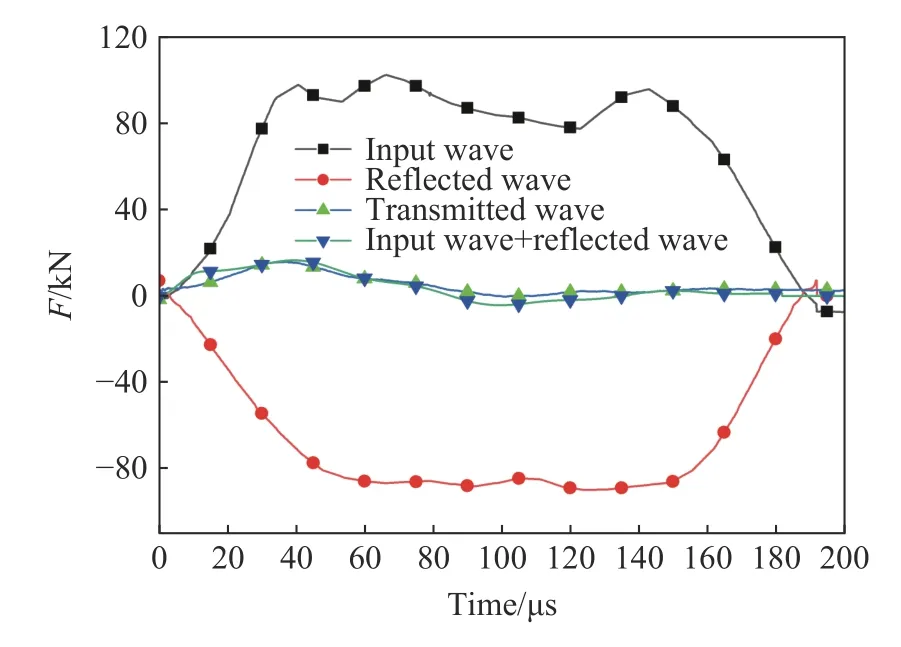

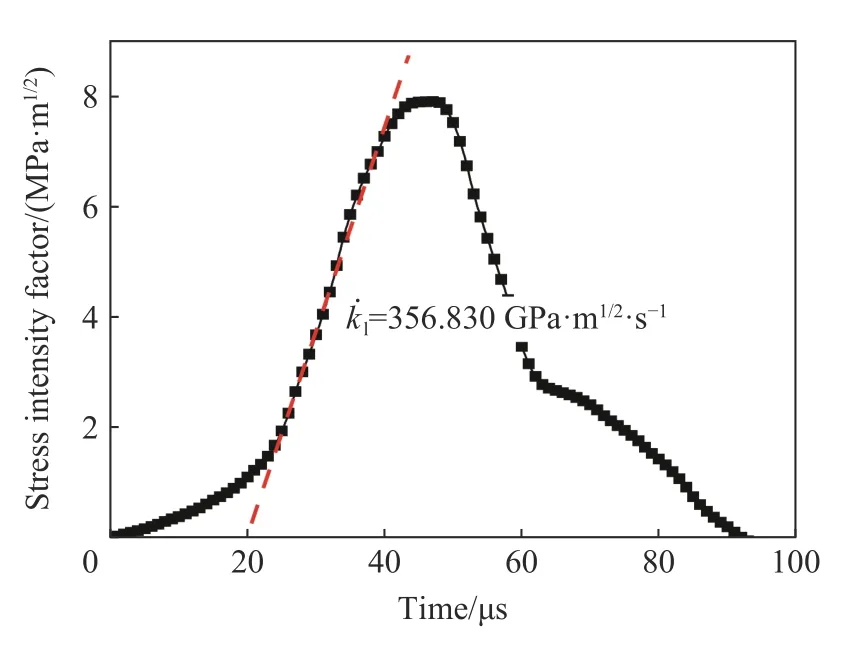

图5为动态力平衡的验证曲线(C-0试件,冲击速度4 m/s),实验过程中均满足动态力平衡假定。此外,根据ISRM推荐的动态起裂韧度测试标准,NSCB试件的加载率k˙1可由应力因子时程曲线的线性段斜率来确定,确定方式如图6所示(C-0试件,冲击速度5 m/s)。

图5 力平衡的验证Fig.5 Verification of the force balance

图6 加载率的确定Fig.6 Determination of the loading rate

采用式(1)计算动态起裂韧度时,一般认为应力强度因子时程曲线峰值点对应的应力强度因子为试件的动态起裂韧度,本文中,在页岩NSCB试件预制裂纹尖端布置了裂纹扩展计来监测其裂纹扩展的动态过程,可以准确得到试件的起裂时刻tf和裂纹扩展速度。

对于冲击速度梯度的选择,参考相关的研究结论[21],当子弹冲击速度大于5 m/s时,根据NSCB试件所得到的数据可能将不再有效,子弹速度过高会导致NSCB试件与入射杆的接触端先破坏,而不是沿预制裂纹起裂,违背了利用NSCB试件进行动态断裂实验的初衷。因此本实验设置3个冲击速度梯度,分别为3、4和5 m/s,对页岩NSCB试件开展不同冲击速度梯度和不同加载角度下的正交实验。

2 实验结果及分析

2.1 动态起裂韧度

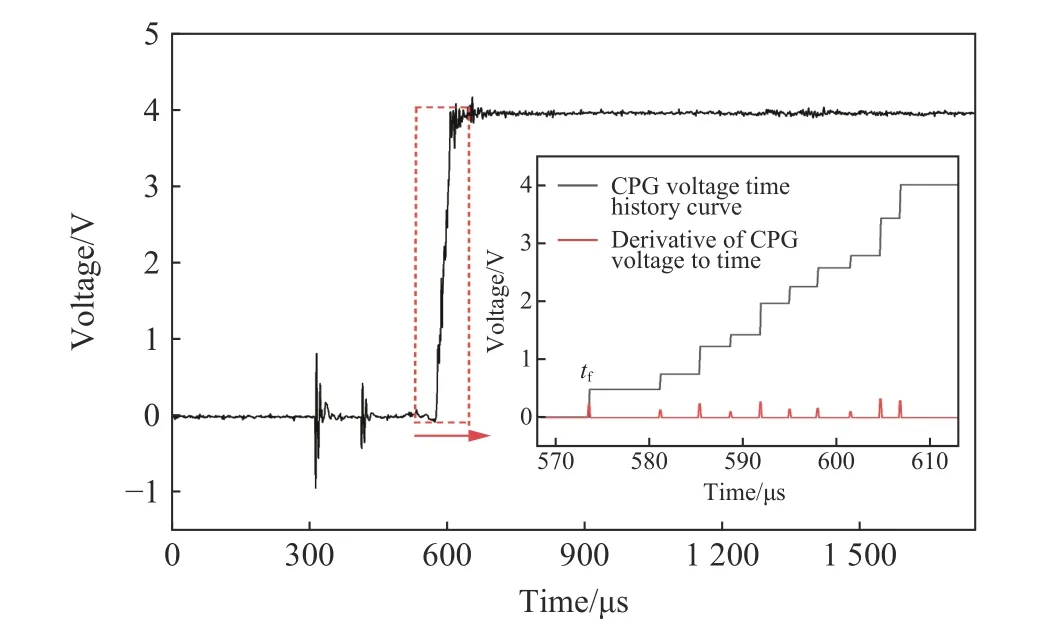

通过SHPB实验得到动荷载F(t)的时程曲线,代入式(1)计算可得页岩NSCB试件的应力强度因子时程曲线。对于起裂时刻的确定,本文中采用了两种方法:(1)参考ISRM推荐的静态公式法,认为动态荷载峰值点所对应的时刻为起裂时刻,相对应的应力强度因子为动态起裂韧度,此时需要确定荷载开始作用的时间t0,其方法是找到各应力波波峰前1/5幅值处对应点B,取B前后5点进行线性拟合,直线的x轴截距即试件受到荷载作用的起始时间t0[22],试件峰值时刻由加载力峰值对应时刻tmax确定,图7为实验所得的典型加载波形时程曲线(C-0试件,冲击速度5 m/s);(2)由裂纹扩展计确定,认为第一根金属栅丝断裂的时刻为起裂时刻tf,对裂纹扩展计所得电压时程曲线进行降噪后,再对时间求导即可求得电压对时间的导数时程曲线,各极值点即为每根栅丝的断裂时刻,如图8所示(C-0试件,冲击速度4 m/s)。

图8 典型裂纹扩展计电压时程曲线Fig.8 Voltage time history curve of a typical crack growth meter

通过对本实验结果进行整理,得到不同加载率下页岩NSCB试件的起裂时刻及动态起裂韧度,同时以裂纹扩展计测试范围内的裂纹扩展平均速度为裂纹扩展的代表速度,部分实验结果如表2所示。

表2 页岩动态起裂韧度Table2 Dynamic initiation toughness of shale

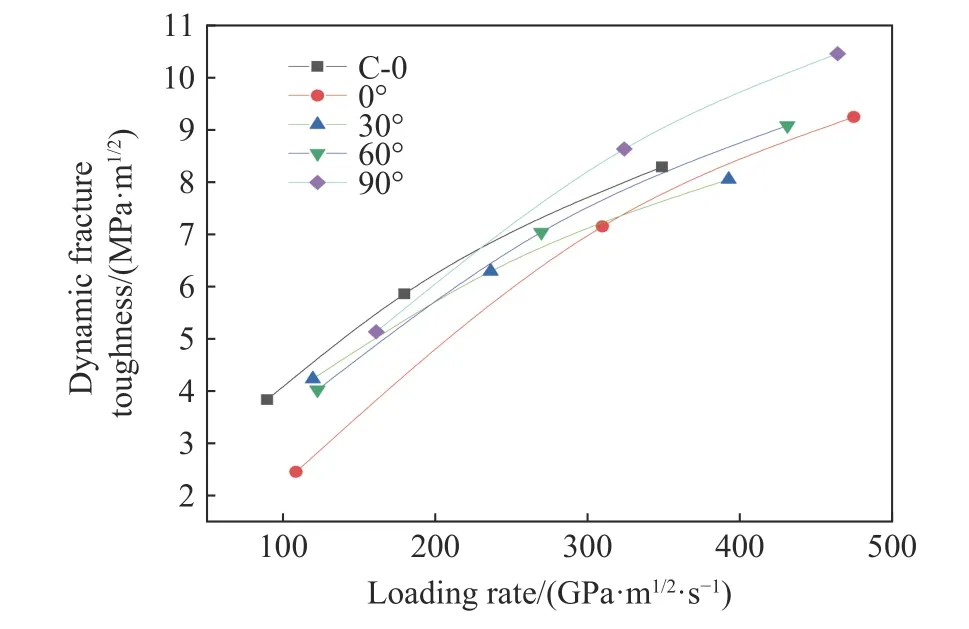

由表2可知,采用静态公式法计算动态起裂韧度时,若以tf为起裂时刻,则所得结果显著小于以tmax为起裂时刻的计算结果。提取表2中加载率与动态起裂韧度拟合关系曲线,如图9所示。由图9可以看出,在相近的加载率下,对于C-0试件,在裂纹扩展路径上无层理弱面,裂纹切穿页岩基质,因此具有较大的动态起裂韧度;对于加载角为0°的试件,预制裂纹与层理弱面平行,NSCB试件的危险截面与层理弱面平行,易在拉应力作用下产生沿层理弱面的张拉破坏,因此具有最小的动态起裂韧度;对于加载角为90°的页岩试件,裂纹扩展需要跨越的层理弱面最多,结合文献[23-25]中关于层理弱面对裂纹扩展的影响研究可知,层理对裂纹扩展具有阻碍作用,当裂纹前进方向与层理面呈90°时,裂纹扩展所受的阻碍作用最大。本实验也印证了这一结果,即C-0试件与90°试件具有较大的动态起裂韧度,0°试件具有最小的动态起裂韧度。

图9 加载率与动态起裂韧度关系曲线Fig.9 Relationship between the loading rate and the dynamic fracture toughness

2.2 裂纹扩展速度

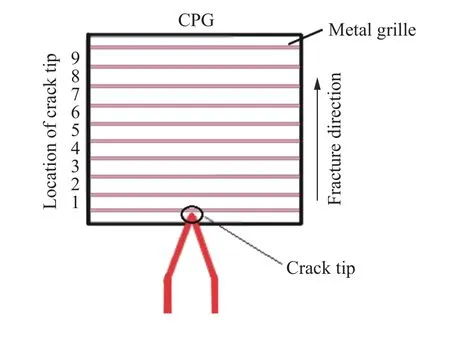

本实验所用裂纹扩展计共有10个金属格栅,格栅间距l0=1 mm,格栅长10 mm。当试件在第一个金属栅丝断裂(tf=t1时刻)后,裂纹向前发展,金属栅丝逐个断裂,引起裂纹扩展计电压阶梯型变化,如图10所示。

图10 裂纹扩展位置示意图Fig.10 Schematic diagram of the crack propagation position

由裂纹扩展计的电压时程曲线可得相邻栅丝断裂的时间差Δti(i=1,2,3,···,7,8,9 ),继而可以得到该范围内的裂纹传播速度:

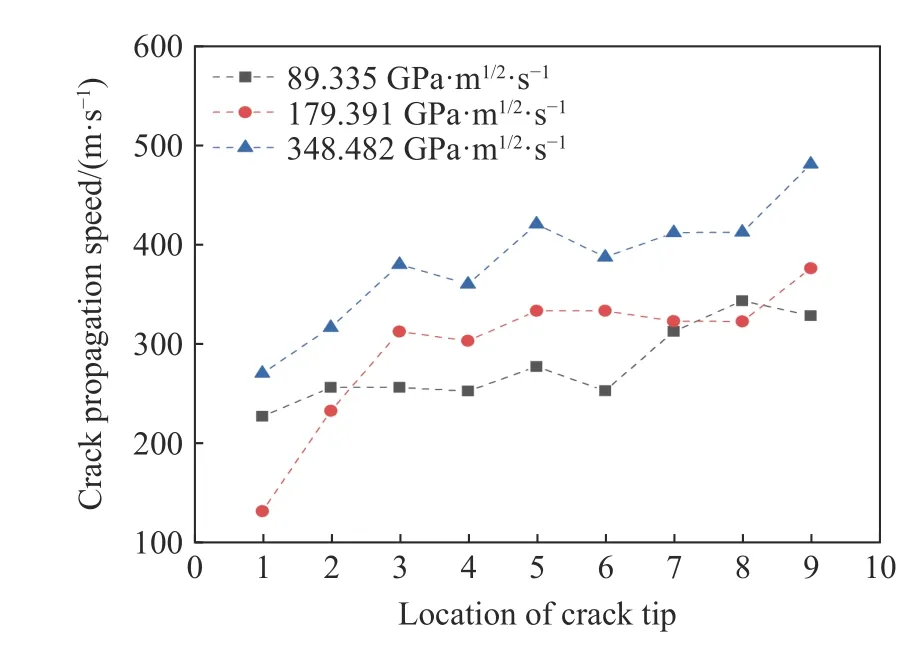

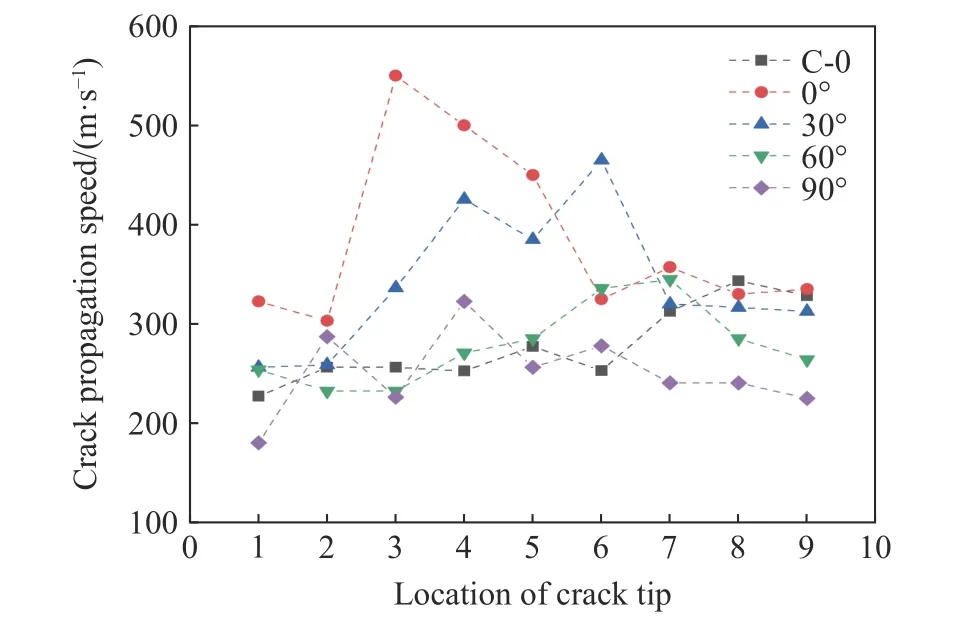

对本实验中所得到的裂纹扩展计电压时程数据进行进一步处理,由式(3)可得裂纹扩展至不同位置的速度变化,如图11~12所示。

图11 不同加载率下C-0试件裂纹扩展速度变化Fig.11 Crack propagation speed of the C-0 specimens under different loading rates

由图11~12可知,在本实验所用裂纹扩展计的监测范围内,相同加载角度页岩试件的最大裂纹扩展速度随加载率的提高而提高,由于C-0试件的裂纹扩展过程不受层理弱面的阻碍作用,因此其裂纹扩展速度在实验所测范围内呈上升趋势;其他加载角度页岩试件由于受到层理弱面对裂纹扩展的阻碍作用,在裂纹扩展跨越层理弱面时,裂纹尖端的应力集中程度降低,裂纹扩展的驱动力下降,导致裂纹扩展速度呈现出先增大后减小的趋势。如图12所示,不同加载角下页岩试件的裂纹扩展速度峰值随加载角的增大而减小,C-0试件的裂纹扩展要切穿页岩基质,由于基质刚度大,导致C-0试件的裂纹扩展速度峰值处于其他加载角试件之间。在三点弯曲实验中,中心切槽方向是断裂的优势方向,中心切槽方向与试件的危险截面重合,因此是裂纹扩展的主要方向。0°页岩试件的层理弱面与危险截面平行,因此其裂纹扩展易于沿层理弱面展开,具有较大的裂纹扩展速度;而随着加载角的增大,裂尖在跨越层理时受到层理弱面的影响显著,裂纹扩展路径发生偏转,能量耗散更复杂,本实验所用页岩均取自同一岩体,在相同的试件尺寸下,裂尖在扩展相同的距离时,加载角越大,裂纹扩展所需跨越的层理弱面也就越多,因此实验所得的裂纹扩展速度峰值随加载角度的增大而减小。

图12 等冲击速度下不同加载角试件的裂纹扩展速度Fig.12 Crack propagation speed of specimens with different loading angles under constant impact velocity

3 裂纹扩展过程

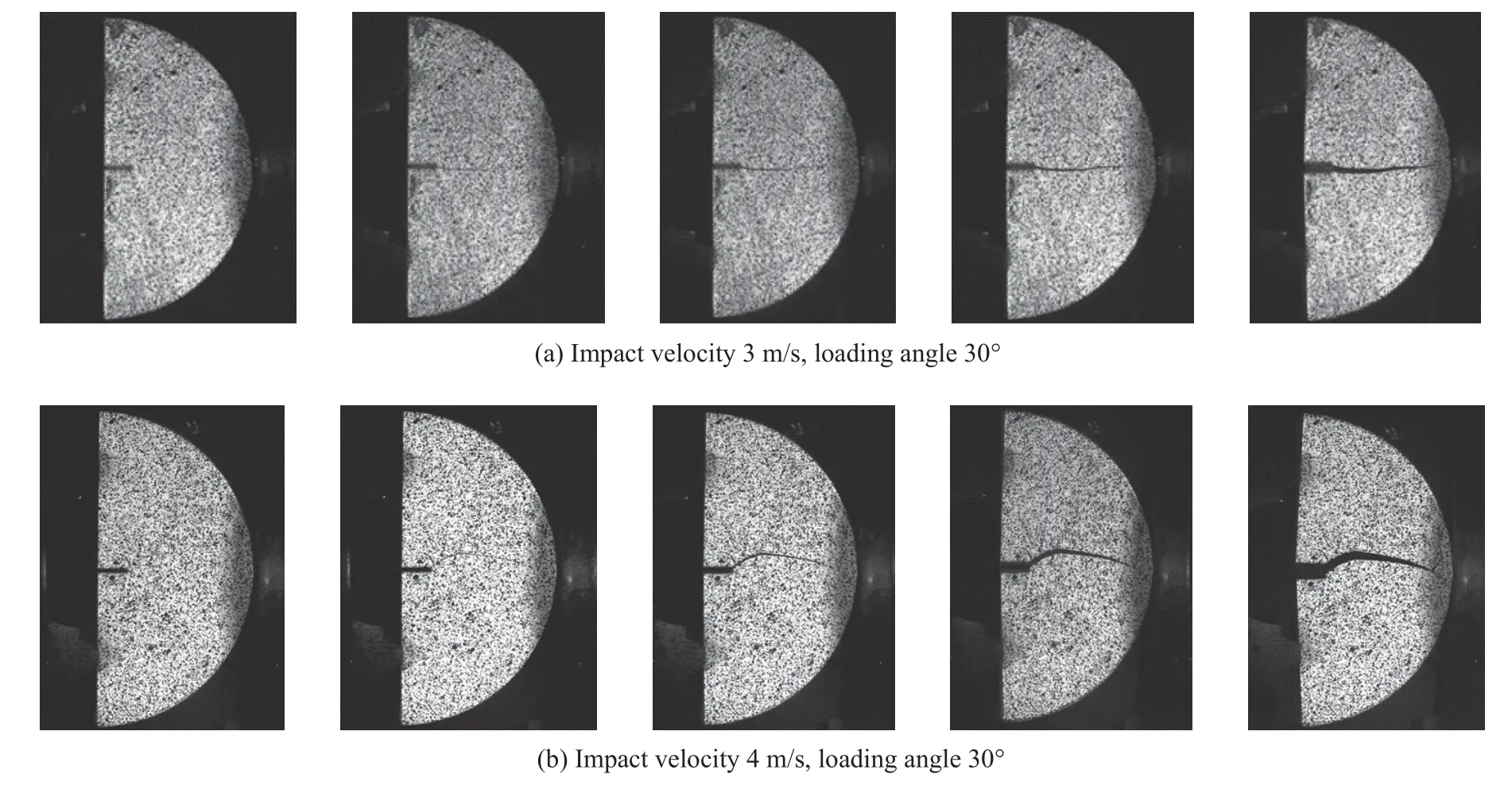

3.1 裂纹扩展过程

本实验采用高速相机对页岩NSCB试件的Ⅰ型动态断裂过程进行记录,图13为高速摄影系统所记录的页岩NSCB试件典型动态断裂过程。在冲击速度较低时,页岩NSCB试件基本沿预制裂纹方向开裂;随着冲击速度的提高,裂纹扩展路径沿层理方向出现偏转,层理弱面的影响更显著。

图13 典型页岩NSCB试件动态断裂过程Fig.13 Dynamic fracture process of a typical shale NSCB specimen

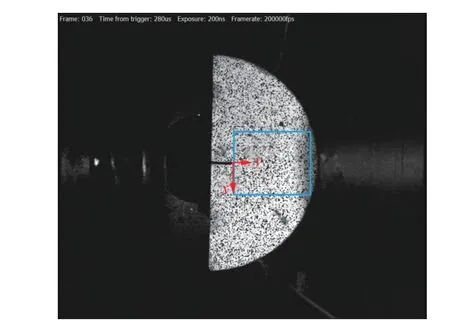

借助DIC技术对所布散斑进行分析计算[14],通过VIC-2D软件得到了页岩NSCB试件在Ⅰ型动态断裂过程中的全场应变、位移信息。图14为NSCB试件在DIC数据处理过程中的裂尖坐标轴及目标子区域(蓝线框内)。

图14 DIC数据处理过程中的裂尖坐标轴及目标子区域Fig.14 Crack tip coordinate axises and target subregion during DIC data processing

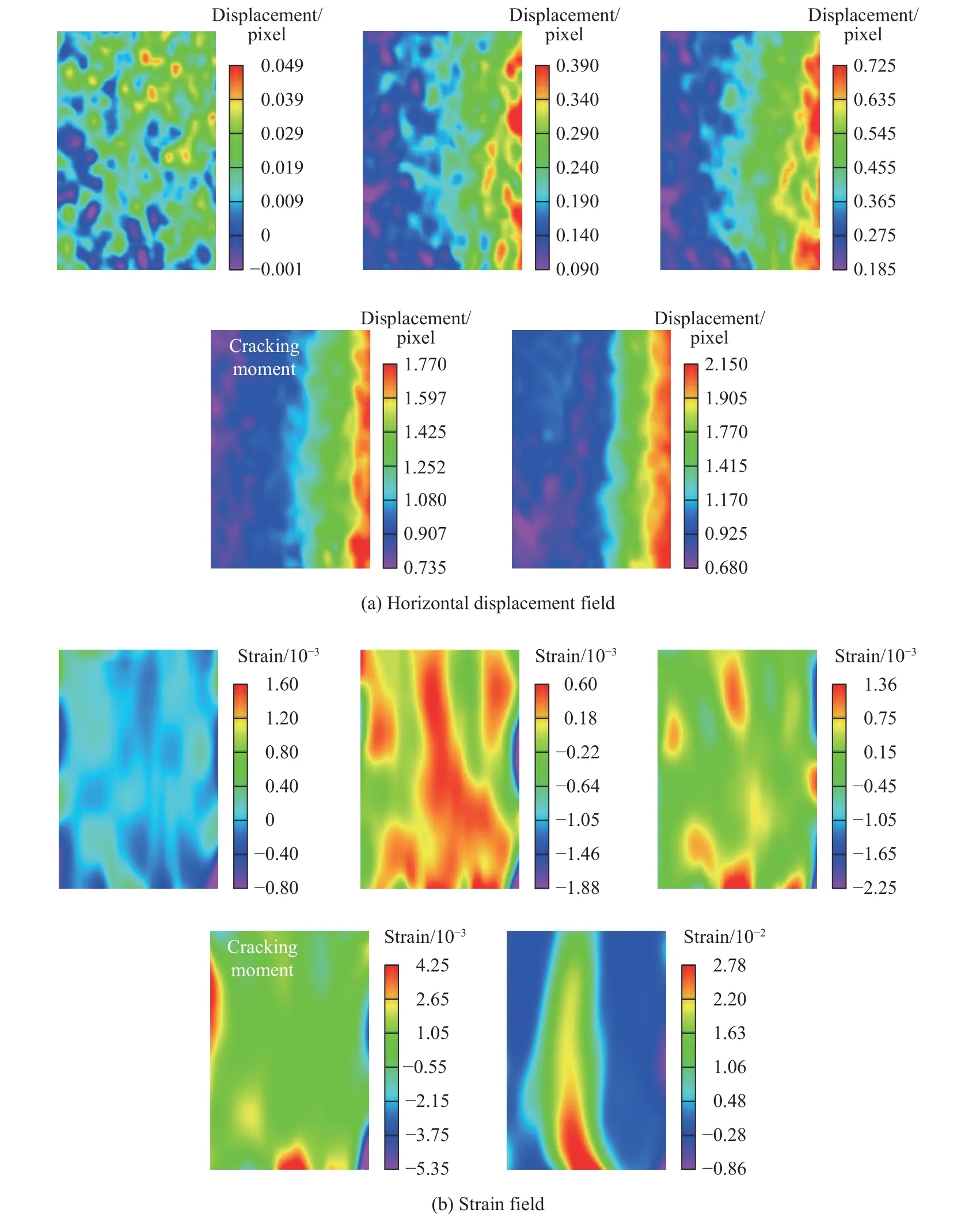

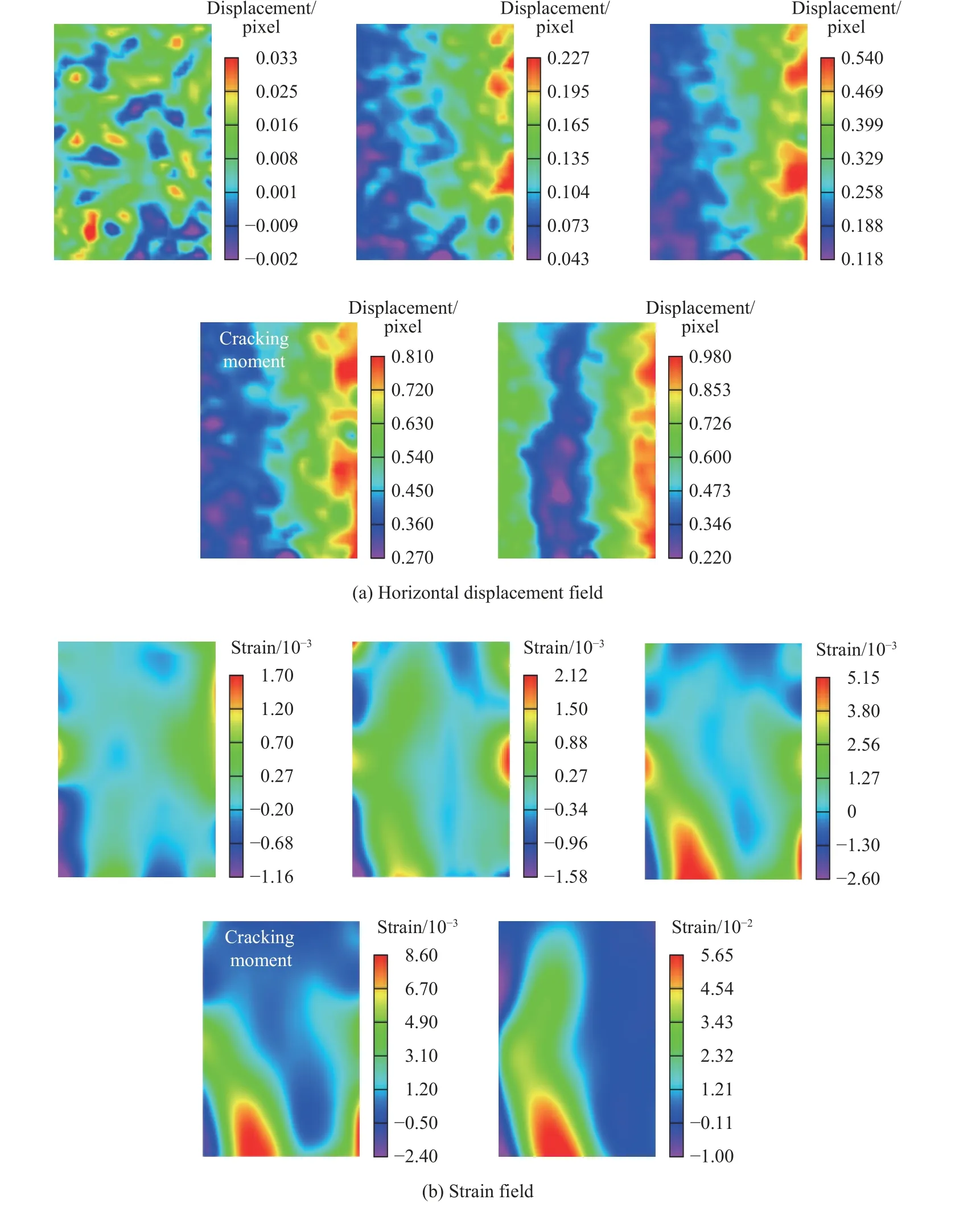

图15~16为动态断裂过程中的典型水平位移场及对应的应变场变化规律,本文中以C-0试件和加载角为60°的页岩NSCB试件为例(冲击速度均为4 m/s),详细分析层理弱面对页岩裂纹扩展过程的影响。实验中高速相机设置为外触发,由入射杆所设置的应变片触发,触发参数与SHPB触发参数相同,因此可以由裂纹扩展计确定起裂时刻的图像。由图15~16可见,在加载前期,NSCB试件位移场较均匀,无梯度差;随着加载的进行,页岩NSCB试件沿预制裂纹方向开始出现位移梯度变化,随着页岩NSCB试件的起裂和断裂过程发展,NSCB试件表面位移场的梯度变化也更加显著。进一步分析页岩试件断裂过程中的应变场规律可知,在加载初期,NSCB试件中并未发生应变集中现象,而随着加载的进行,试件开始积累弹性应变能,并在试件内部出现应变集中,此时出现了一个特别的现象:应变集中的区域,即NSCB试件的最终裂纹扩展路径,随着试件所积累的弹性应变能达到起裂阈值,NSCB试件开始沿预制裂纹尖端发生裂纹起裂和扩展,试件内部的应变集中得到集中释放,裂纹沿初始应变最集中的路径扩展,形成一条以裂纹扩展路径为中心的应变带,而其他区域的应变值则逐步趋于零。

图15 C-0试件典型位移场和应变场变化规律Fig.15 Typical displacement field and strain field of the C-0 specimens

进一步对比图15和16,可见一种截然不同的应变集中现象。C-0试件由于层理弱面与半圆截面平行,因此在裂纹扩展方向上受层理弱面的影响较小,裂纹扩展基本沿预制裂纹方向发展,如图15中应变场所示,其在裂纹起裂前的应变集中分布较均匀,应变集中区域均匀分布于整个目标子区域,这与60°试件的应变集中现象截然不同。如图16所示,60°试件在起裂前也出现了显著的应变集中现象,但其应变集中区域受层理位置影响显著,基本在与预制裂纹方向成60°夹角的区域内分布,说明在动态荷载作用下,层理弱面位置对裂纹扩展路径具有显著影响,由于层理弱面处的黏聚力要显著小于页岩基质,因此在加载过程中易于发生沿层理方向的错动,造成沿层理方向的应变集中,随着层理弱面之间的裂隙发展,层理间的应变集中得到释放,此时试件所积累的弹性应变能不仅作用于主裂纹的扩展,同时耗散于层间裂隙的发展,这也是层理对主裂纹扩展有阻碍作用的原因之一。同时结合2.2节中对各加载角页岩试样的裂纹扩展速度研究,在裂纹扩展跨越层理时,层间裂隙的发展使得驱动主裂纹扩展的能量产生了一部分耗散,使裂纹扩展的驱动力降低,裂纹扩展速度呈现先增大后减小的现象;C-0试件在平面内无层理的阻碍作用,试件所积累的弹性应变能主要供于主裂纹扩展,因此其裂纹扩展速度一直处于上升趋势。

图16 60°试件典型位移场和应变场变化规律Fig.16 Typical displacement field and strain field of the specimens with loading angle of 60°

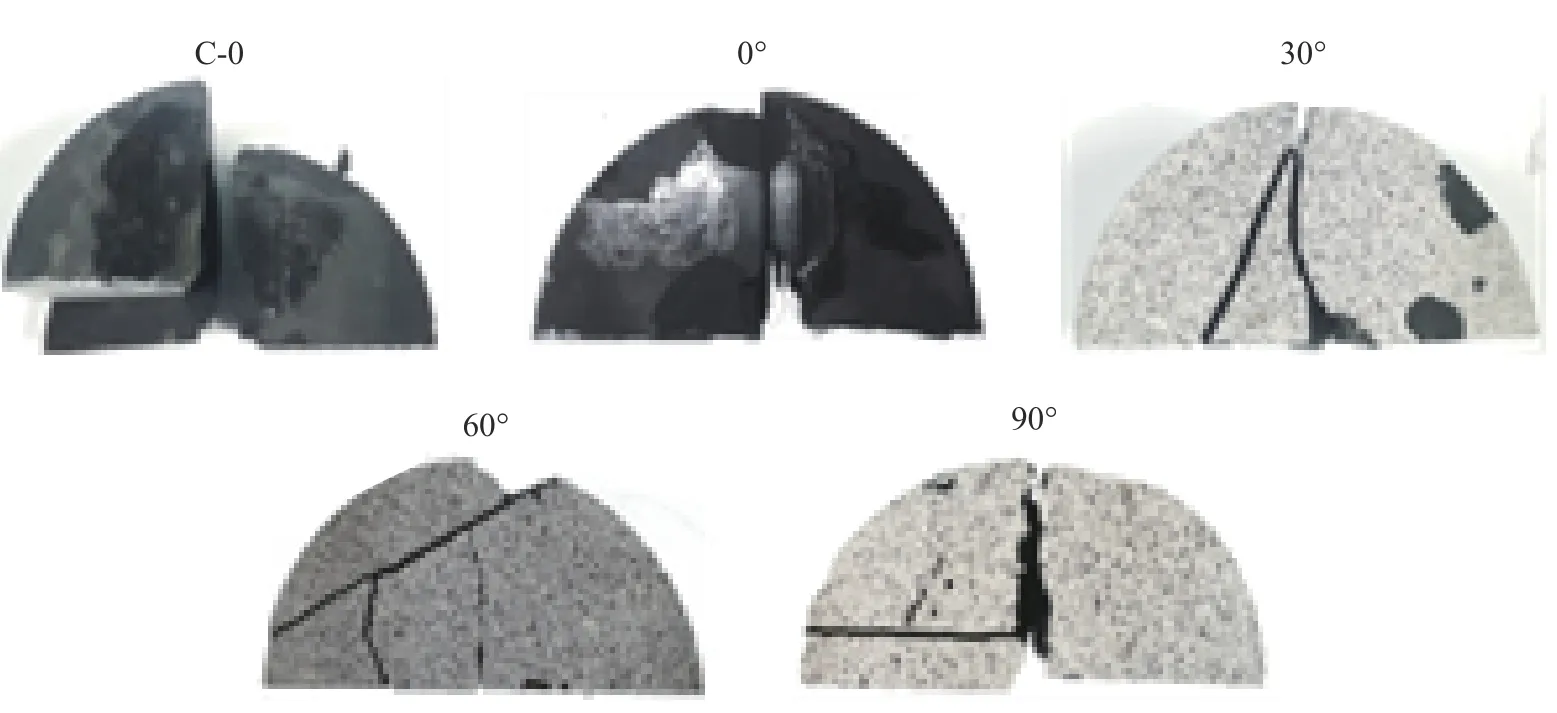

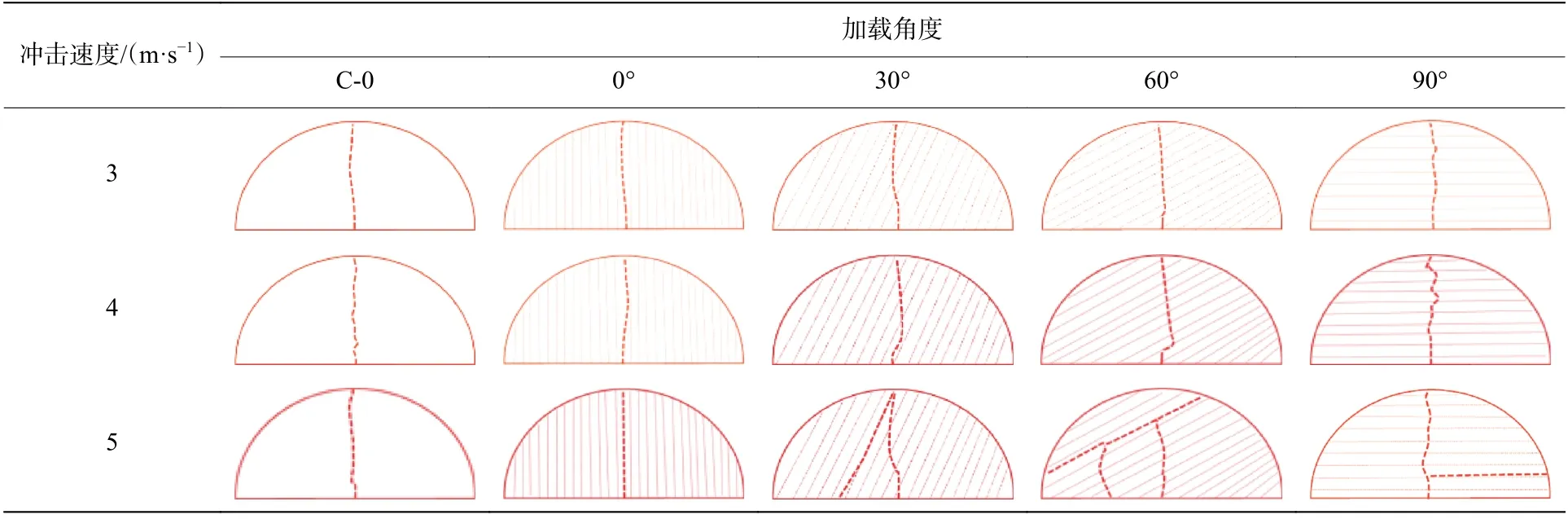

3.2 裂纹扩展路径

图17为页岩NSCB试样在SHPB实验后的典型破坏形态(加载角为60°)。可见在冲击速度较低时,各加载角度页岩试件均大致沿预制裂纹方向扩展;随着冲击速度的提高,裂纹扩展受层理弱面影响产生一定偏转;随着冲击速度的进一步提高,NSCB试件开始在点荷载施加处产生破坏,同时层理弱面的影响进一步加剧,开始出现沿层理面整体的张拉破坏面,如图18所示。

图17 不同冲击速度下页岩试样的典型破坏形态Fig.17 Typical failure modes of shale NSCB specimens under different impact speeds

图18 试件沿层理面断裂Fig.18 Specimen fractures along the bedding plane

为进一步研究页岩NSCB试样在动态三点弯曲实验中的裂纹扩展路径,对试样最终破坏的裂纹扩展路径进行提取,如表3所示。

由表3可知,层理对页岩裂纹扩展的影响体现在起裂阶段,层理裂隙的存在使裂纹起裂发生沿层理方向的偏转。页岩NSCB试样的受力形式可以简化为中心受集中荷载的简支梁,危险截面在中心荷载作用方向上,即试样的切槽方向,因此NSCB试样的裂纹扩展受到弯曲应力与层理弱面的双重影响。在冲击速度较低时,危险截面上的弯曲应力是影响页岩NSCB试件断裂的优势方向,此时层理的影响并不显著,在整体断裂过程中,裂纹扩展路径最终靠近危险截面方向;随着冲击速度的提高,输入的能量不仅使页岩试样沿切槽方向开裂,同时使试件产生沿层理弱面发展的次生裂纹,如图16(b)所示,由于层理弱面较为薄弱,因此会首先沿层理弱面出现应力集中现象并产生微裂纹,微裂纹的存在对主裂纹扩展具有导向作用,使主裂纹扩展至破坏区域时发生偏转;随着冲击速度的进一步提高,为试样的裂纹发育提供更多的能量,层理弱面间的裂纹开始贯通,出现沿层理的破坏面。

表3 页岩NSCB试样的典型破坏路径Table3 Typical failure pathes of shale NSCB samples

本实验在设置冲击速度梯度时参考了赵坚等[21]的研究结论,为保证以NSCB试样为研究对象的实验有效性,NSCB试样在开裂时需首先沿预制裂纹方向展开,如果沿点荷载施加处先展开,实验的有效性就无法保证。在冲击速度达到5 m/s时,部分试样也出现了以点荷载施加处为起点的破裂面,通过高速相机对断裂过程进行记录,如图19所示,主裂纹的扩展与点荷载施加处的破坏是同时产生的,5 m/s的冲击速度是保证本实验有效性的一个阈值。

图19 断裂过程Fig.19 Fracture process

4 结 论

采用SHPB系统对页岩NSCB试样进行了冲击实验,并结合高速摄影系统和DIC技术对页岩NSCB试件的断裂全过程进行研究,得到了不同加载角度下页岩的动态起裂韧度、裂纹扩展速度、断裂过程中应变场和水平位移场的变化规律,结论如下。

(1)不同加载角度下,页岩NSCB试样的动态起裂韧度具有显著的各向异性,加载角度与起裂韧度具有正相关关系,C-0试件裂纹扩展虽然不受层理的阻碍作用,但其裂纹扩展要切穿页岩基质,所以其与加载角90°页岩试件具有较大的起裂韧度。

(2)层理位置对试样的裂纹扩展速度具有阻碍作用,当切槽方向与层理方向平行时具有最大裂纹扩展速度,而当切槽方向与层理方向垂直时则具有最小的裂纹扩展速度。

(3)当切槽方向存在层理弱面时,试样预制裂纹尖端在断裂前会出现沿层理的应变集中现象,而C-0试件则与之显著不同,由于其裂纹扩展方向上不存在层理弱面,其预制裂纹尖端不会出现沿某一特定方向的应力集中现象。

(4)对于页岩NSCB试样,当冲击速度较低时,危险截面上的弯曲应力是影响页岩NSCB试件断裂的优势方向,此时层理的影响是局部的,在整体断裂过程中,裂纹扩展路径最终靠近危险截面方向;而随着冲击速度的提高,层理弱面的影响进一步显现,断裂不仅沿危险截面方向,同时也发生在层理弱面上。