应用有限元分析电力变压器绕组匝间短路的暂态特征

咸日常,张冰倩,刘兴华,姜欣洁,陈蕾

(1.山东理工大学 电气与电子工程学院,山东 淄博 255000;2.国网淄博供电公司,山东 淄博 255000)

0 引 言

电力变压器是电力系统中既关键又昂贵的重要设备,其分布广泛、数量众多,且其安全稳定运行直接影响供电可靠性[1-4]。然而运行中的变压器时常发生绕组内部故障,如单相接地短路、相间短路以及匝间短路等[5]。通过调查分析发现,55%左右的电力变压器故障是由匝间短路引发,故变压器抗短路能力试验尤为重要,但该试验需耗费许多的物力和人力,还可能降低该变压器绕组的机械强度及绝缘水平,甚至损伤烧毁变压器[6-10]。目前,分析短路故障的方法发展很快但均不成熟,现场没有特别有效的变压器匝间短路检测装置,同时由于相邻线圈之间绝缘受损导致单匝线圈短路往往发生在故障之初,故需要通过数值仿真法重现变压器绕组发生单匝短路时的暂态过程,从而探讨验证故障机理,预测短路电动力,寻找与变压器绕组匝间短路故障密切相关的电气状态量[11-15]。

本文采用ANSYS Electronics Desktop有限元仿真软件搭建与实际变压器一致的“场-路”耦合仿真模型,对比分析该模型的空载损耗、空载电流、负载损耗及短路阻抗等参数的仿真值、解析计算值以及试验标准值,在验证模型可靠准确的基础上,设置在某时刻,该变压器低压侧绕组发生单匝线圈短路故障,仿真研究变压器轴向与径向不同位置发生单匝短路时电磁参数、线匝受力和绕组损耗等暂态特征,并分析参数对外显示敏感程度,为变压器抗短路能力提升及匝间短路在线检测的研究提供理论依据。

1 变压器模型建立

1.1 模型参数

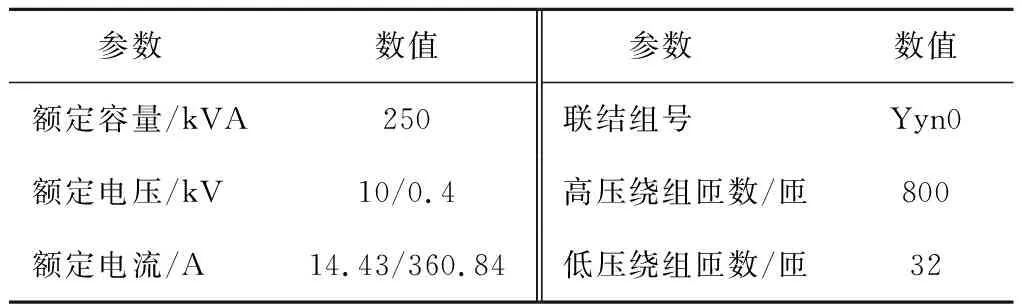

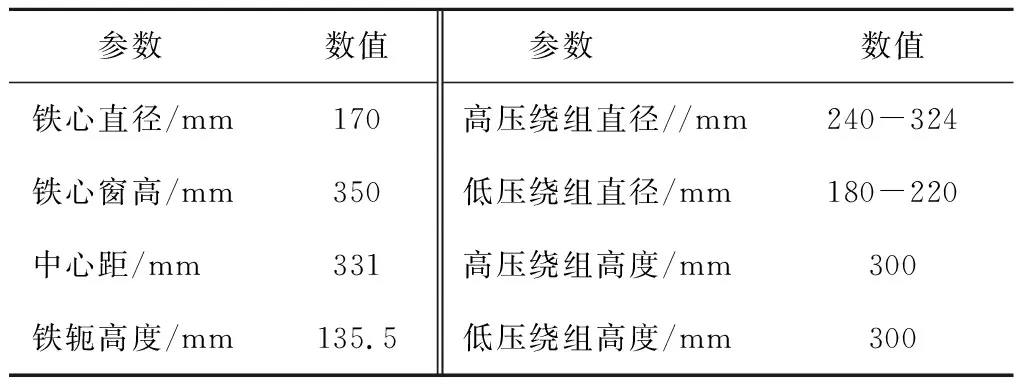

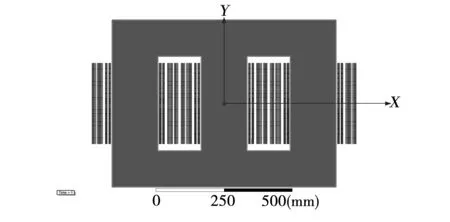

为了使仿真结果更贴近实际,作者采用SolidWorks软件绘制了与实物尺寸相同的容量为250 kVA、电压为10/0.4 kV的三相配电变压器二维几何模型,随后利用Maxwell有限元仿真软件建立“磁场-电路”耦合模型,该模型的激励源采用与实际联接组别一致的Yyn0外电路。变压器主要技术参数及尺寸见表1及表2,二维几何模型见图1。

表1 变压器模型的技术参数

表2 变压器模型的尺寸

图1 变压器二维几何模型Fig.1 Transformer 2D geometric model

1.2 模型验证

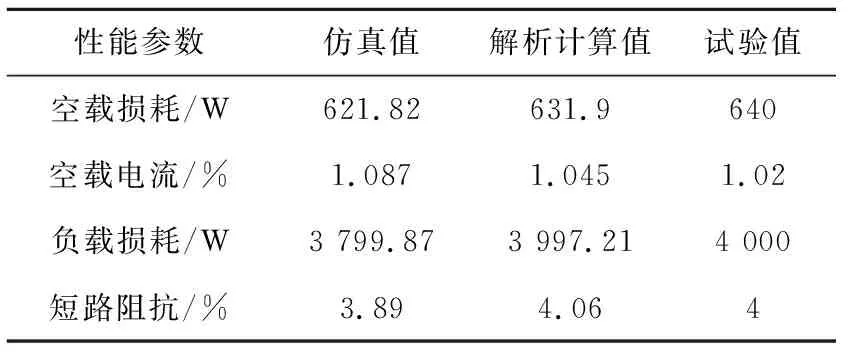

为验证模型准确性,将该变压器的空载损耗、空载电流、负载损耗及短路阻抗的仿真值、解析计算值以及试验值进行比对分析,如表3所示。

表3 变压器性能参数对比

由表3对比分析可知,因在“场-路”耦合模型中硅钢片损耗曲线及B-H曲线的设置与实际有偏差,且在建模过程中对绕组及绝缘进行了简化,所以仿真值、解析计算值以及试验值存在误差,但误差均不大于5%,故该仿真模型较为可靠准确[16-17]。

2 电力变压器故障模型的搭建

2.1 低压侧绕组单匝短路时的等效电路分析

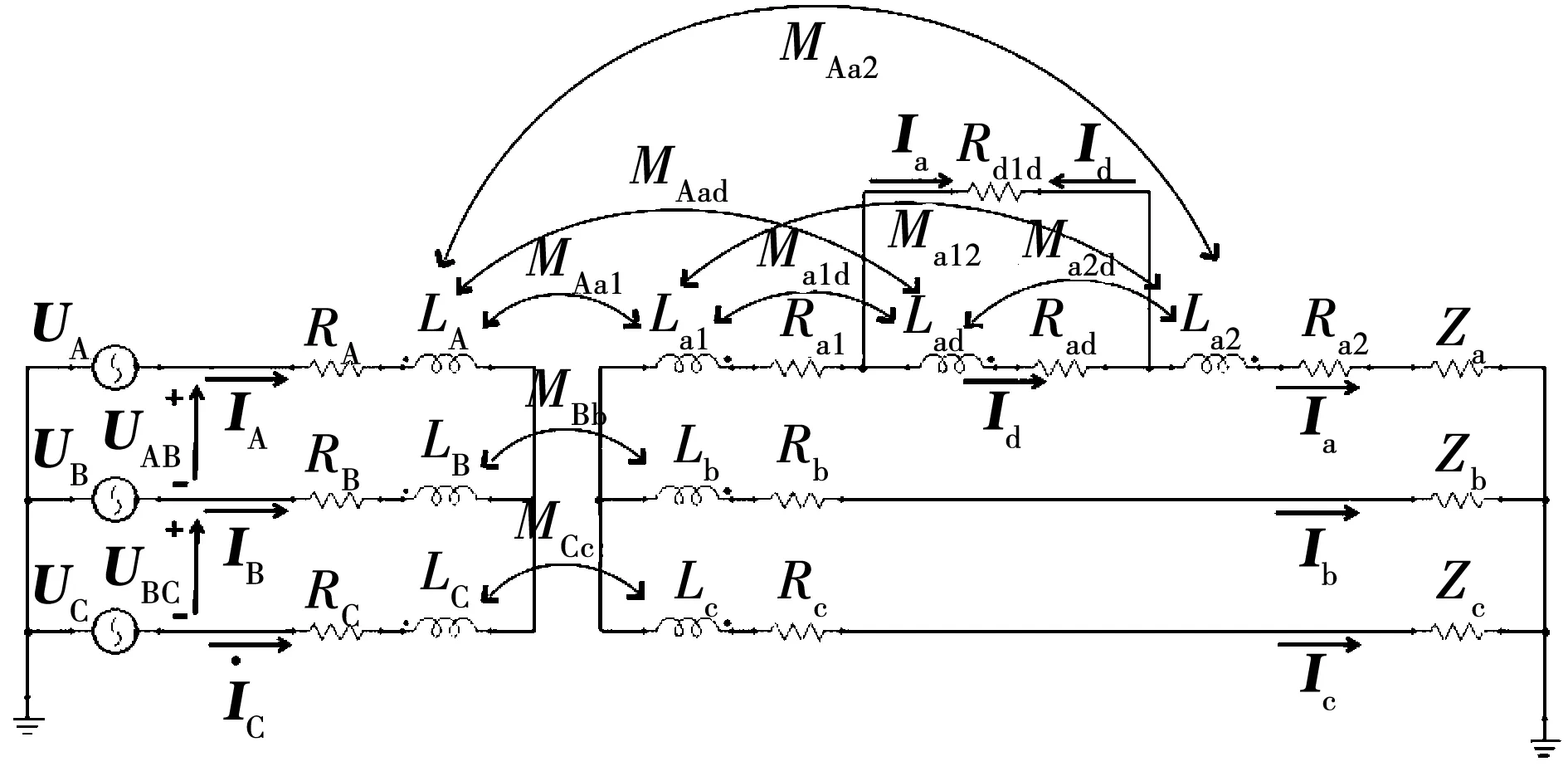

配电变压器大多为三相双绕组结构,在一次侧施加电压后,电磁感应将使得二次侧绕组上产生感应电势,从而为负荷供电。该变压器绕组每匝线圈可等效为电阻与电感相串联的电路模型,其二次侧发生单匝短路时的故障等效电路如图2所示。其中UA、UB、UC为该变压器高压侧所加的相电压,IA、IB、IC、Ia、Ib、Ic为高、低压绕组的相电流,RA、RB、RC、Ra1、Ra2、Rb、Rc为高、低压绕组电阻,LA、LB、LC、La1、La2、Lb、Lc为高、低压绕组自感,Za、Zb、Zc为二次侧所接负载,MAa1、MAa2、MAad、MBb、MCc为高、低压绕组互感,因线圈均可由电阻与电感串联表示,故短路匝可由Lad、Rad串联表示,短路环电流由Id表示,短路点的绝缘电阻可Rdld表示,由于短路匝的存在,在同一绕组的线圈间存在不可忽略的互感Ma12、Ma1d、Ma2d。

图2 三相双绕组变压器发生单匝短路时的等效电路Fig.2 Equivalent circuit of transformer winding when single turn short circuit occurs

根据图2绕组发生单匝短路时的电路图,可得到该变压器故障稳态时的回路电压方程如下:

(1)

通过矩阵方程(1)可求解出高压侧电流值IA、IB、IC低压侧电流值Ia、Ib、Ic以及短路环电流值Id。

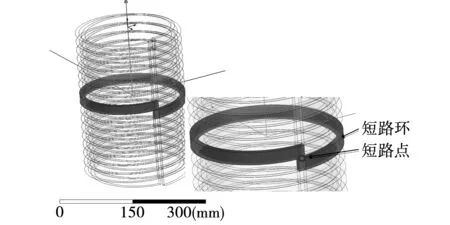

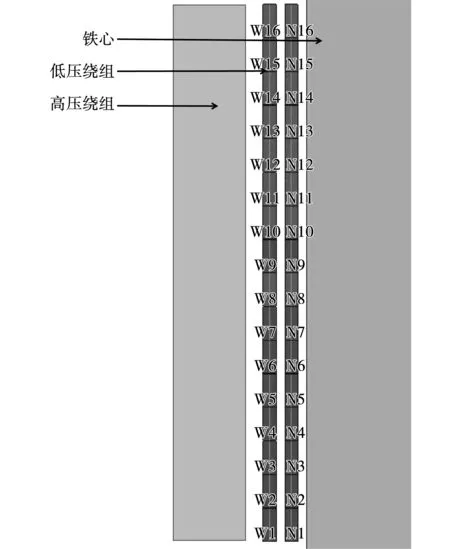

2.2 低压侧发生单匝短路时的仿真模型

为更好地分析短路环及短路点的暂态过程,作者利用Solidworks绘制变压器低压绕组,共两层,每层16匝,其外层中部某一匝发生单匝短路的示意图可由图3表示。在利用ANSYS仿真分析时,假设A相低压侧绕组单匝短路,B、C相绕组正常,简化仿真模型,并对低压绕组的各匝进行编号,如图4所示。

图3 绕组某一匝短路时短路环、短路点示意图Fig.3 Schematic diagram of short-circuit ring and short-circuit point when a turn is short-circuited

图4 变压器低压侧发生单匝短路时的仿真模型Fig.4 Simulation model of single turn short circuit on secondary side of transformer

3变压器匝间短路后暂态特征分析

3.1 短路环电流分析

3.1.1 同一位置匝间短路

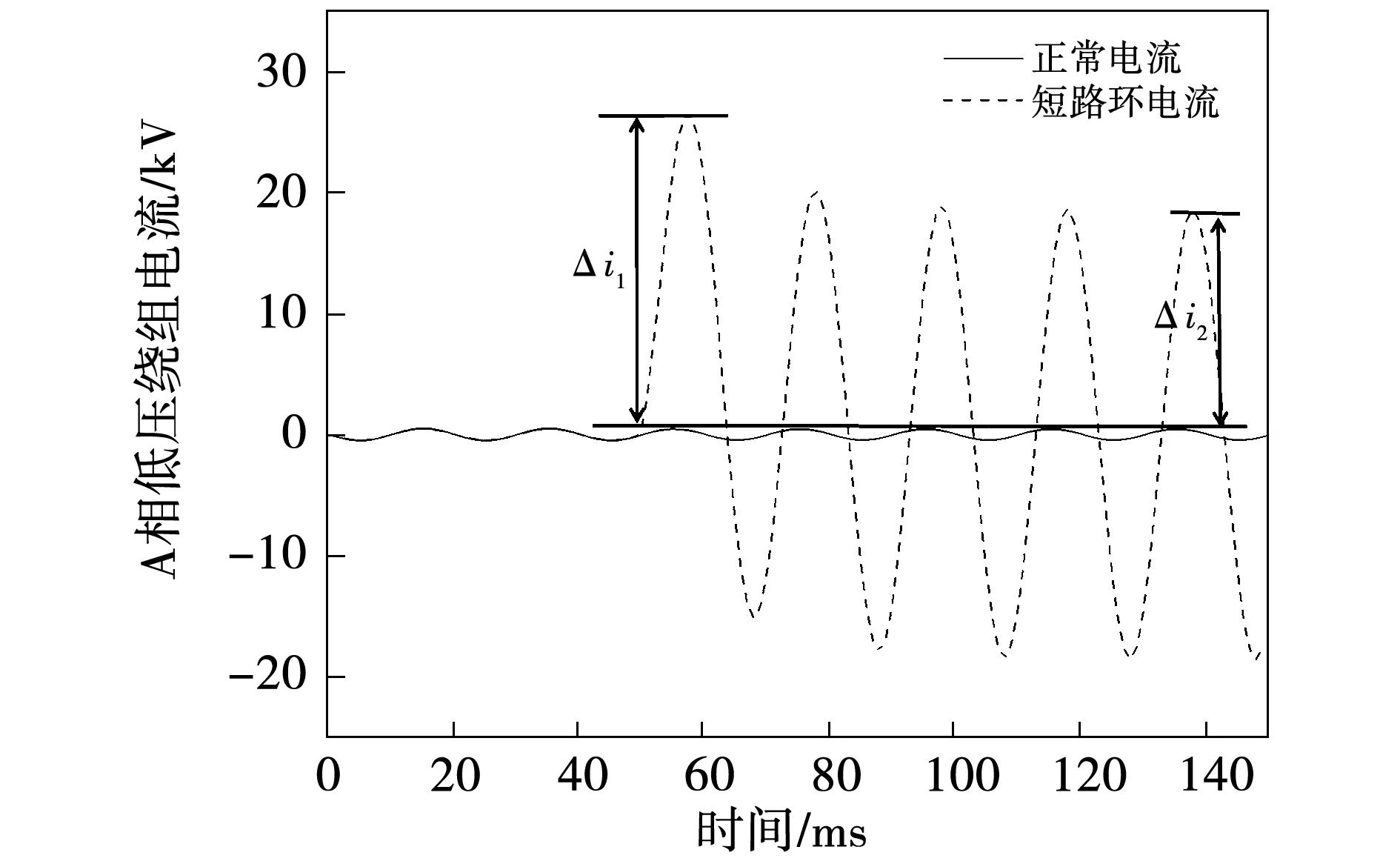

假设A相低压外层绕组第8匝(W8)在50 ms时发生匝间短路,形成短路环,使得短路环电流流过W8,仿真得出随时间变化的A相低压侧绕组及短路环电流情况,见图5。

图5 随时间变化的绕组电流及短路环电流情况Fig.5 Time-varying winding current and short-circuit loop current

由图5可知,低压侧发生匝间短路时,绕组上流过的电流会有所下降但不明显,然而短路环电流将增大数十倍,且存在短路电流冲击值。Δi1为短路坏电流冲击值与正常绕组电流的差值,即绕组电流最大变化量,约为25 kA,Δi2为短路坏电流稳态值与正常绕组电流的差值,约为18 kA。究其原因是当绕组发生短路时电压瞬时值为0,电流因绕组近似于纯感性所以不突变,且出现了非周期分量,同时短路环的感应电压作用于极小绕组电阻上,从而产生远高于额定值的环路电流,变化率为5000%。

3.1.2 不同位置匝间短路

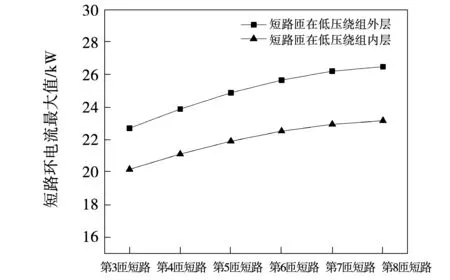

假设A相低压内、外层绕组各匝(N3~N8、W3~W8)在50 ms时分别发生短路,其短路匝在不同位置时的最大短路环电流值对比,如图6所示。

图6 短路匝最大短路环电流值对比图Fig.6 Comparison of short-circuit loop current values

由图6可知,A相低压外层绕组匝间短路时短路环电流值比内层绕组发生匝间短路时的短路环电流值大,且短路匝越接近绕组中部,产生的短路环电流值则越高。这是因为绕组间存在互感,外层绕组互感电压高于内层,且中部线匝互感电压高于端部线匝,从而外层绕组中部发生匝间短路时,流过短路匝的电流最大,对变压器绝缘的损害也最严重。

3.2 空间磁场强度分析

3.2.1 同一位置匝间短路

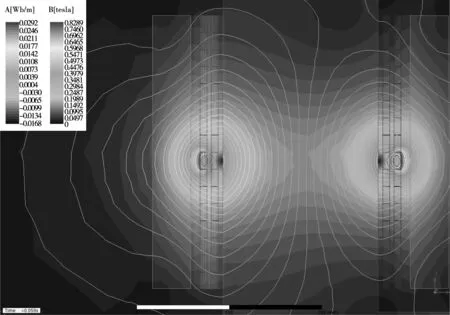

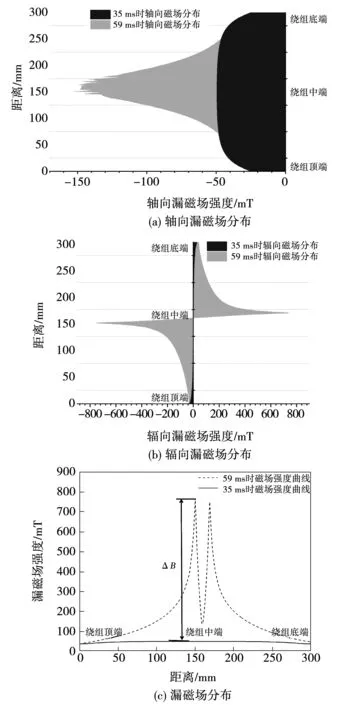

假设A相低压外层绕组第8匝(W8)在50 ms时发生匝间短路,因W8存在比额定值大数十倍的短路环电流,空间磁场强度及磁力线分布均会发生畸变,仿真结果见图7、图8。图7为发生短路后电流出现最大值时的磁力线分布及磁场强度云图,图8(a)为故障前后低压外层绕组轴向漏磁场分布图,其中沿轴向向上为正,向下为负,(b)为故障前后低压外层绕组辐向漏磁场分布图,其中沿辐向向外为负,向内为正,(c)为沿低压外层绕组轴向中心线的漏磁场分布曲线。

图7 59 ms时刻的空间磁场图及磁力线分布Fig.7 Spatial magnetic field map and distribution of magnetic field lines at 59 ms

由图7可知,当W8发生匝间短路后,穿过铁心及绕组的磁力线将发生畸变,磁场强度在短路匝周边出现最大值,规律符合安培定律。

由图8可知,故障前,辐向漏磁场在绕组端部出现最大值且方向相反,轴向漏磁场在绕组中部出现最大值且逐渐向两端递减;故障后,短路匝周围的辐向漏磁场变化明显,出现峰值,轴向漏磁场绕组中部强度增强,但变化量较小。其漏磁场最大变化量ΔB为718.468 7 mT,变化率为1452%。

图8 变压器A相低压外层绕组的空间磁场分布Fig.8 Space magnetic field distribution of a phase low voltage outer winding of transformer

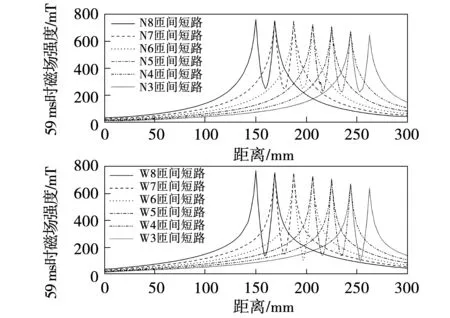

3.2.2 不同位置匝间短路

假设A相低压内、外层绕组各匝(N2~N8、W2~W8)在50 ms时分别发生匝间短路,A相低压内、外层绕组沿中心轴向的磁场强度分布对比,如图9所示,不同位置匝间短路后短路匝的平均轴向磁场强度与平均辐向磁场强度对比,如图10所示。

由图9可知,短路匝在A相低压外层绕组时最大磁场强度比短路匝在内层绕组时最大磁场强度大,且短路匝越接近绕组的中部,空间磁场的强度则越高。这是因为短路匝越靠近中部,短路环电流越大,由安培定律可知,外层绕组中部线匝发生匝间短路时,其线匝周围磁场强度将出现最大值,与仿真结果一致。

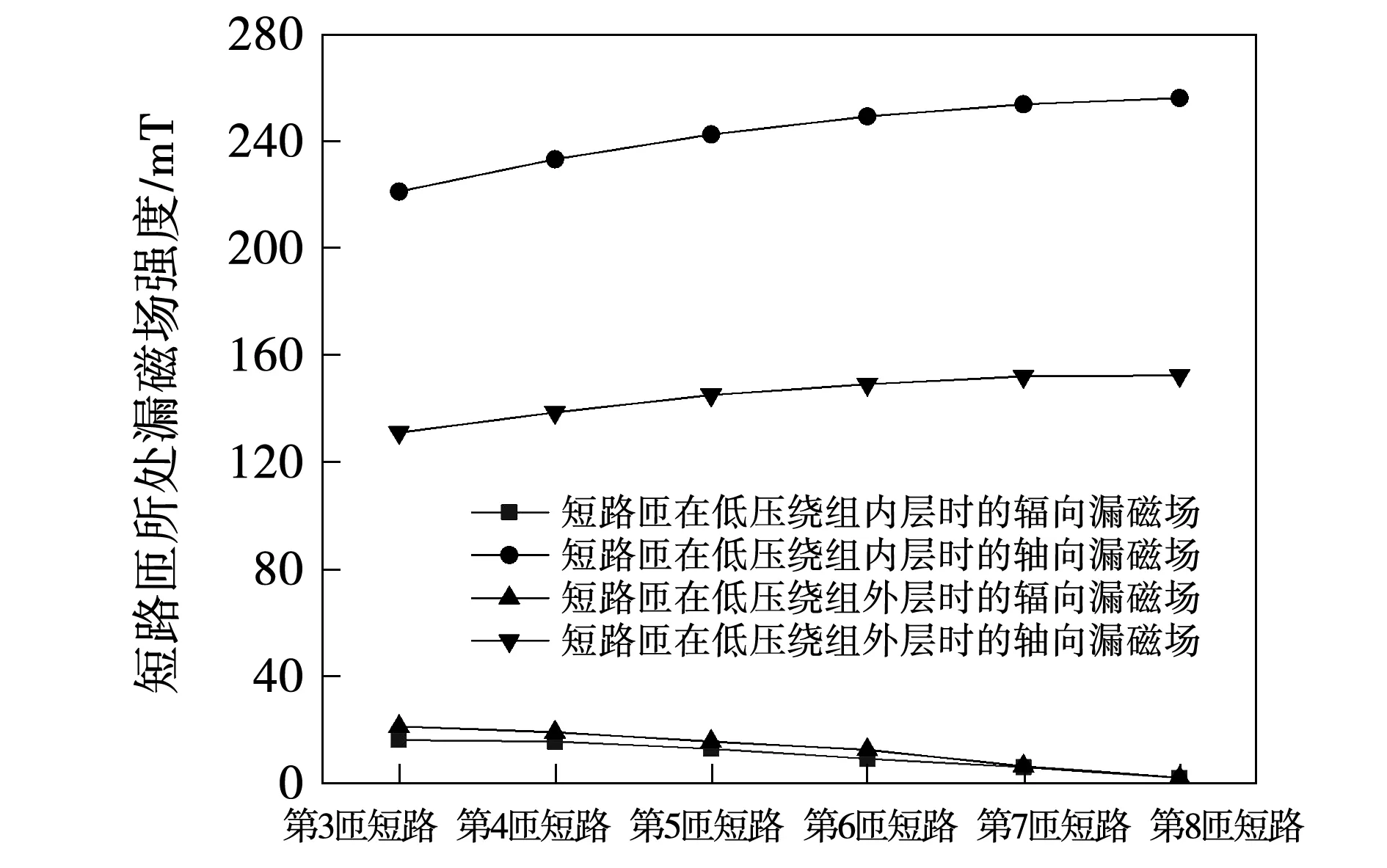

图9 低压内、外层绕组沿中心轴向的磁场强度分布Fig.9 Magnetic field strength distribution along the central axis of low-voltage inner and outer windings

由图10可知,短路匝越靠近中部,短路匝所处的轴向漏磁场强度增强,辐向漏磁场的强度减弱,且短路匝在内层时的轴向漏磁场大于短路匝在外层时的轴向漏磁场,短路匝在外层时的辐向漏磁场大于短路匝在内层时的辐向漏磁场。这一结论对本文3.3.2节短路匝受力分析意义极大。

图10 59 ms时不同位置短路匝轴向、辐向磁场 强度对比图Fig.10 Comparison of axial and radial magnetic field strength of short-circuit turns at different positions at 59 ms

3.3 线匝受力分析

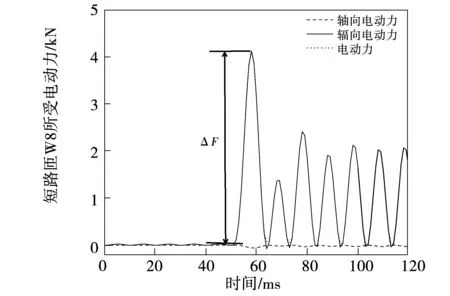

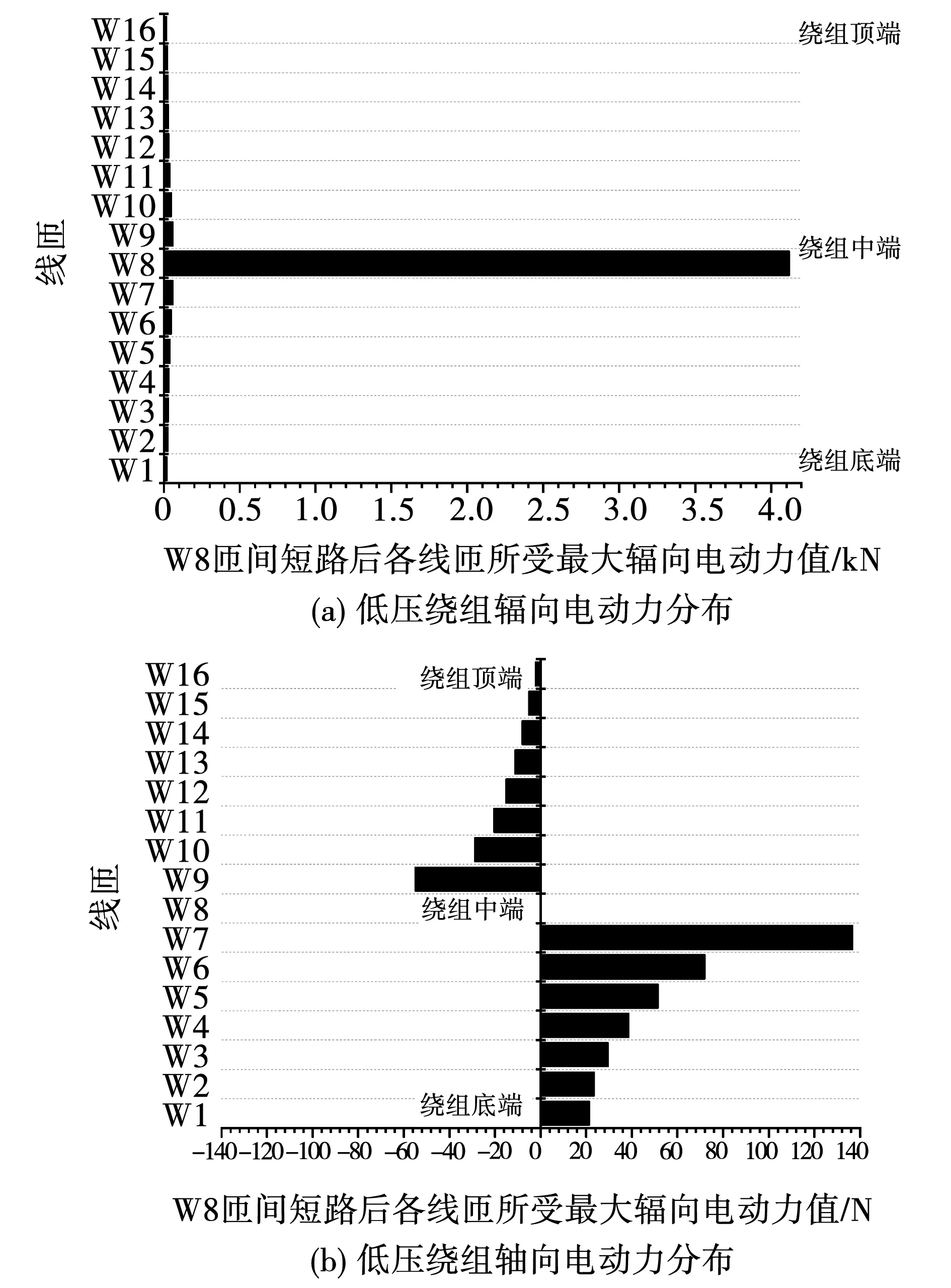

3.3.1 同一位置匝间短路

假设A相低压外层绕组第8匝(W8)在50 ms时发生匝间短路,因流过短路匝的电流及穿过短路匝的漏磁场强度发生了变化,故短路匝受力也将发生改变,其数值模拟仿真的结果见图11、图12。图11(a)为低压绕组的辐向电动力分布情况,其中沿辐向向内为正,向外为负,(b)为低压绕组的轴向电动力分布情况,其中沿轴向向上为正,向下为负,图12为随时间变化的短路匝受力情况。

图12 随时间变化的短路匝所受电动力的变化曲线Fig.12 Variation curve of electric force on short circuit turn changing with time

由图11(a)、(b)可知,当W8发生匝间短路后,辐向电动力在短路匝处出现最大值,且数值为正,即辐向电动力使得低压侧绕组向铁心挤压;轴向电动力在短路匝处出现最小值,短路匝两侧出现最大值,且方向相反,并向两端递减,即轴向电动力使得低压绕组向内挤压。由F=BIL可知,低压绕组轴向、辐向电动力分布规律与图8(a)、(b)低压绕组漏磁场分布基本吻合,且辐向电动力占主要组成部分。其短路匝所受电动力合力最大变化量ΔF为4.095 1 kN,变化率为16992%。

图11 变压器发生单匝短路时低压绕组电动力的 分布情况Fig.11 Distribution of electric power of low voltage winding in case of single turn short circuit of transformer

3.3.2 不同位置匝间短路

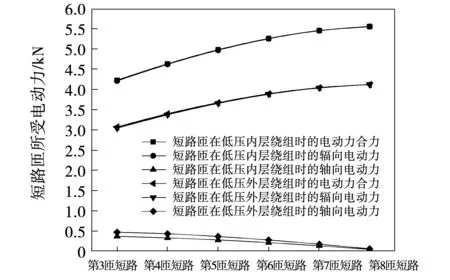

假设A相低压内、外层绕组各匝(N3~N8、W3~W8)在50 ms时分别发生匝间短路,其短路匝所受辐向电动力、轴向电动力以及电动力合力最大值对比,如图13所示。

图13 短路匝在不同位置所受电动力最大值对比图Fig.13 Comparison graph of the maximum value of the electric power received by the short-circuit turns at different positions

由图13及图10可知,因短路匝越靠近轴向中部位置,短路匝所处的轴向漏磁场强度增强,辐向漏磁场的强度减弱,所以短路匝所受辐向电动力增强,轴向电动力减弱。因短路匝在内层时的轴向漏磁场大于短路匝在外层时的轴向漏磁场,短路匝在外层时的辐向漏磁场大于短路匝在内层时的辐向漏磁场,故短路匝在内层时的辐向电动力大于短路匝在外层时的辐向电动力,短路匝在外层时的轴向电动力大于短路匝在内层时的轴向电动力,与图13规律相符合,因此应加强低压绕组内层中部的绝缘,以免匝间短路产生的电动力使得变压器中部绕组损毁变形。

3.4 绕组损耗功率分析

3.4.1 同一位置匝间短路

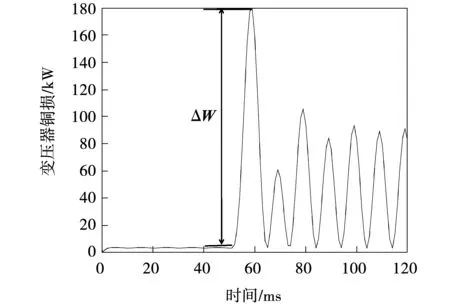

假设A相低压外层绕组第8匝(W8)在50 ms时发生匝间短路,短路环电流及绕组电流流过线圈产生铜损,通过仿真得到该变压器各时刻绕组铜损变化情况,见图14。

由图14可知,低压侧发生匝间短路后,变压器暂态铜损剧增数十倍。ΔW为故障前后最大铜损的差值,即变压器绕组损耗最大变化量,约为175.156 kW,变化率为4623.6%。

图14 随时间变化的变压器铜损情况Fig.14 Transformer copper loss with time

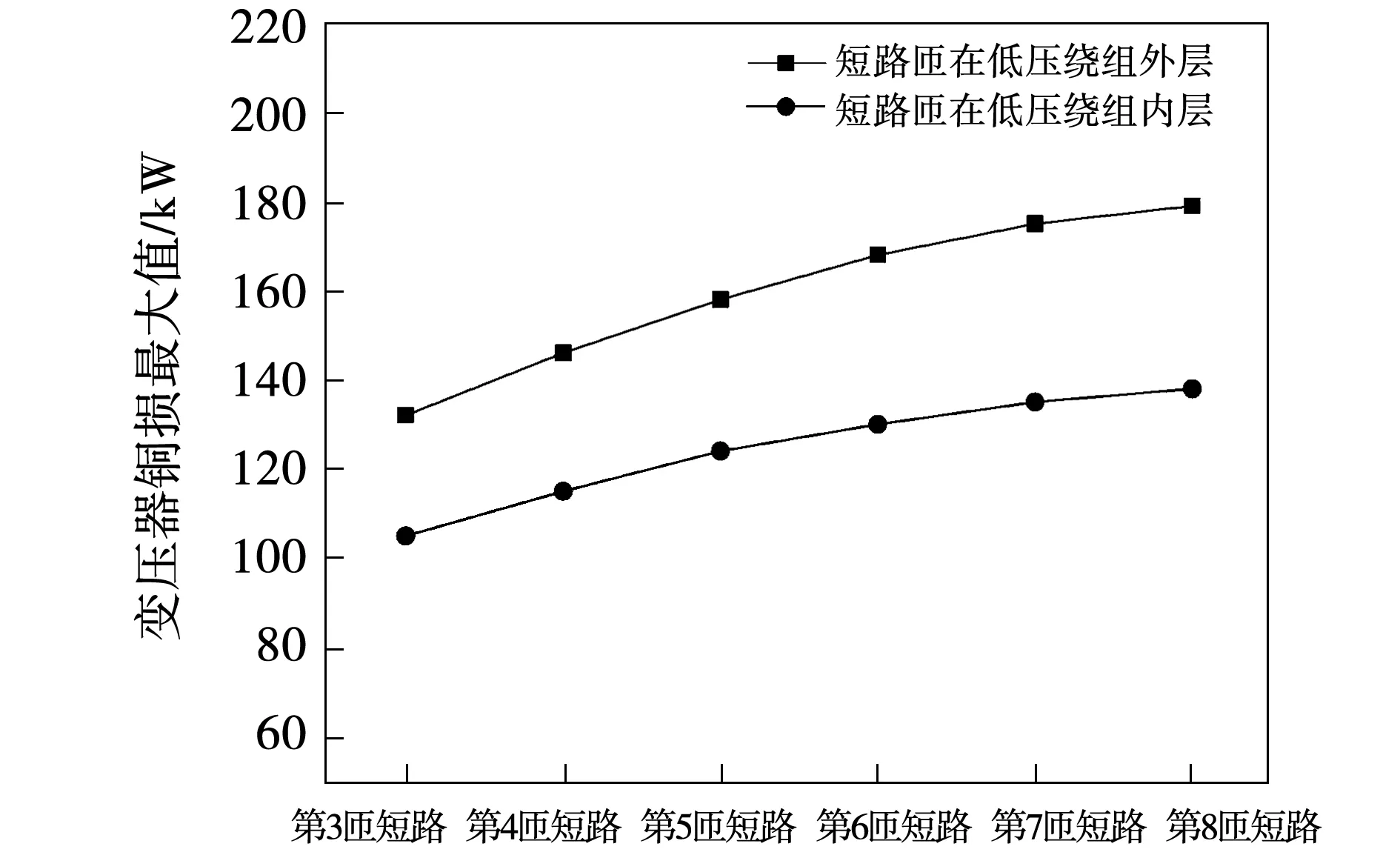

3.4.2 不同位置匝间短路

假设A相低压内、外层绕组各匝(N3~N8、W3~W8)在50 ms时分别发生匝间短路,得到各种故障下变压器铜损最大值对比图,如图15所示。

图15 各种故障下变压器铜损对比图Fig.15 Comparison chart of transformer copper loss under various faults

由图15和图6可知,A相低压外层绕组发生短路产生的铜损普遍比内层绕组产生的铜损大,且短路匝越靠近轴向中部位置,产生的铜损越大。由W=I2R可知,短路匝在不同位置时的铜损分布规律与图6短路匝在不同位置时的最大短路环电流值分布规律基本相符合。因此应加强低压绕组外层中部的绝缘,以免匝间短路产生巨大铜损进而引起变压器匝间绝缘损坏。

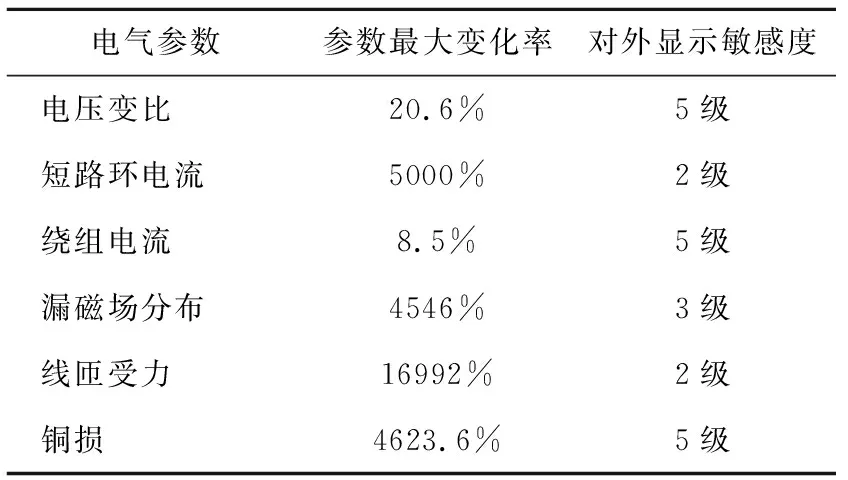

3.5 状态量变化特征及敏感度分析

根据仿真结果及变压器现场运行经验,分析各参数变化率及对外显示敏感度如表4所示,其中对外显示敏感度分为5级,1级表示该参数变化最不易被检测分析,5级表示该参数变化最易被检测分析。

表4 各状态量变化率及对外显示敏感程度

由表4可知,低压侧匝间短路故障前后绕组铜损不仅变化率大,而且对外显示敏感度高,故可考虑将暂态铜损作为变压器匝间短路检测的判据。

4 结 论

1)配电变压器低压侧绕组的短路匝越靠近轴向中部位置,短路匝所受辐向电动力增强,轴向电动力减弱,且短路匝在内层时的辐向电动力大于短路匝在外层时的辐向电动力,短路匝在外层时的轴向电动力大于短路匝在内层时的轴向电动力,故应加强变压器低压内层绕组中部的绝缘,以免匝间短路产生的电动力使得变压器中部绕组损毁变形。

2)配电变压器低压外层绕组发生匝间短路产生的铜损普遍比内层绕组短路时产生的铜损大,且短路匝越靠近轴向中部位置,产生的铜损越大。故应加强低压外层绕组中部的绝缘,以免匝间短路产生巨大铜损进而引起变压器匝间绝缘损坏。

3)加强配电变压器低压绕组中部位置绝缘水平,有利于提高其抗短路冲击能力。根据仿真结果及变压器现场运行经验,总结各参数变化率及对外显示敏感度,分析得到匝间短路故障前后绕组铜损不仅变化率大而且对外显示敏感度高,故可将暂态铜损,即绕组有功损耗作为配电变压器匝间短路故障检测的判据。