空调管路系统的有限元分析及优化设计

许 红 刘 敏

(珠海格力电器股份有限公司 珠海 519070)

引言

当前商用空调的小型压缩机一般使用滚动转子式压缩机,压缩机安装于室内机组内。研究表明,压缩机是空调振动及噪声的根源,与其连接的管路是传播振动及噪音的主要途径[1,2]。因此,如果空调吸排气管路系统的模态与机组的运行频率相重合时,压缩机的振动会引起管路系统的振动,激发管路系统的共振,导致吸排气管的应变超标,超标严重者会导致吸排气管裂管或断管。基于动力学理论,对机房空调压缩机吸排气系统进行动力学模型分析,获取压缩机开机时吸排气管的模态特性,总结出管路壁厚及阻尼配重对管路振动模态的影响,提出空调管路结构设计的建议, 从而避免管路因振动而产生破裂, 导致制冷剂泄露的事故[2,3]。

本文基于Workbench建立压缩机、吸气管及排气管系统有限元模型,分析某商用机组启动时管路应变严重超标问题,根据管路模型振动的情况对管路进行优化设计,进行CAE分析和实验验证,改进后的吸排气管路系统的固有频率有效的避开了机组的运行频率,避免了管路因共振产生断管损坏。

1 空调机组管路系统应力应变分析

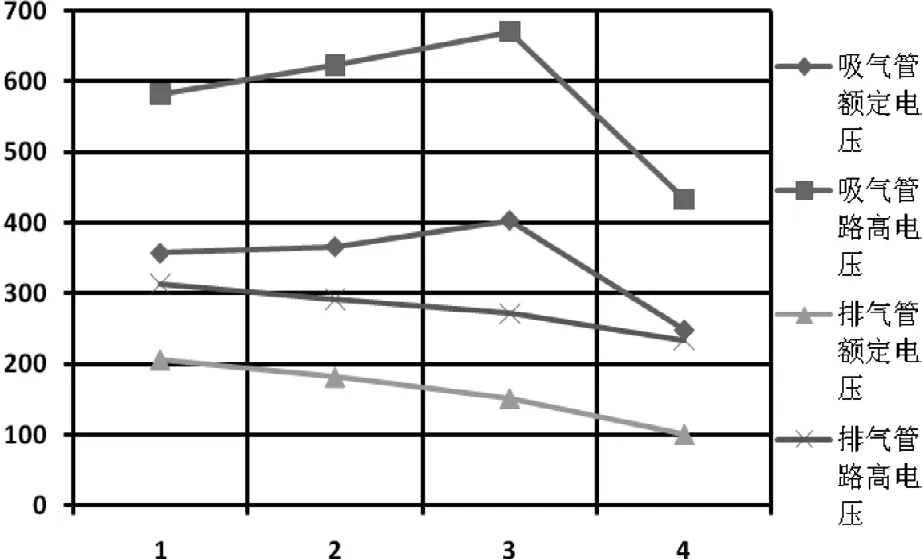

该机型为定频机,存在低、额定、高电压之分,对应运行频率约为46~49 Hz左右,图1为该机组在额定电压及高电压的情况下,压缩机启动运行的瞬间冲击下,吸排气管路系统的应力应变测试值,吸气管及排气管分别布置4个应变测试点,实验结果表明,吸气管第三个测试点的应变过大,应变最大达到670.84 MPa,观察管路的振动发现,吸气管的下U弯在压缩机启动的瞬间存在明显的摇摆振动,存在严重裂管隐患。

图1 原机组管路启动测试应

2 空调管路有限元模型

为提高计算机仿真分析的求解效率,在不改变转子压缩机-管路系统物理特性的基础上,利用Workbench软件对配管系统中压缩机、管路及减震垫等部件的非关键特征进行简化处理,忽略压缩机内部结构,将其简化为壳体结构,管路使用抽中面处理,减振橡胶垫使用实体结构,管路、压缩机等抽壳后用四边形划分壳网格;管夹、脚垫等实体采用六面体、五面体划分体网格;对部分管路、压缩机脚垫进行局部网格细化,以得到更为精确的仿真结果,利用Workbench处理后的压缩机管路系统如图2所示。

图2 原机空调管路系统网格模型

按照表1材料参数表定义压缩机、管路及减振橡胶垫等零件的材料参数及属性,通过各个零件之间的接触方式,定义其连接类型,确定空调及其管路系统的约束方式。

表1 零部件材料属性定义

模态计算分析即求出管路各阶固有频率及相应振型,而其各阶固有频率及相应的阵型是在忽略外作用力及阻尼的情况下,通过求解结构自由振动方程的广义特征值而得到的[4~6],该管路结构的振动微分方程为:

系统的特征方程为:

式中:

M、K—质量及刚度矩阵;

x—振动位移;

P—强迫激励;

利用Workbench对空调管路有限元模型进行分析,采用Block Lanczos法对配管系统进行有约束的模态分析,设置模态阶数为14阶,最终得到固有频率如表2所示。由表2 可知,管路系统的第3阶固有频率为49.708 Hz,在运行频率约为46~49 Hz范围内,而11 阶固有频率为95.174 Hz,与激振力的倍频频率为100 Hz比较接近,与试验结果吻合。

表2 模态分析结果

对压缩机及其管路系统进行频响分析,调用比较感兴趣的吸气管及排气管的频响如图3、4所示。吸气管在下U弯(即近压缩机端第三弯)存在明显的应力峰值,最大值为6.9×10-4mm,究其原因启动的瞬间管路受的冲击载荷的作用,管路存在与其运行频率46~49 Hz重合的固频49.708 Hz,吸气管共振存在摇摆导致;机组排气管最大振动响应均分布在近压缩机端第三弯外侧,最大值为6.3×10-5mm。

图3 吸气管最大振动响应分布

图4 排气管最大振动响应分布

3 管路优化设计及实验验证

原方案的吸排气管路系统存在与机组运行频率重合的固频,为避免吸气管运行应力超标问题,需要对此压缩机吸排气管系统的结构进行优化设计,避免由于管路系统的共振导致裂管及断管的现象。结构优化后管路系统的网格模型如图5所示,对优化后的配管系统进行有约束的模态分析,计算前14阶模态分析结果见表3,结构优化后空调管路系统的固有频率成功的避开了压缩机运行频率48 Hz及电源频率50 Hz或其倍频,降低了发生共振的风险。

图5 优化后空调管路系统网格模型

表3 模态分析结果

结构优化后机组管路系统在冲击转矩载荷作用下,吸气管和排气管最大振动响应分布如图6和图7所示,结构优化后吸气管最大振动值4.8×10-5mm,结构优化后排气管最大振动值3.8×10-6mm,综上所述,优化后的空调管路系统在相同冲击转矩载荷作用下,吸排气管的最大振动响应显著降低。

图6 优化后吸气管最大振动响应分布

图7 优化后排气管最大振动响应分布

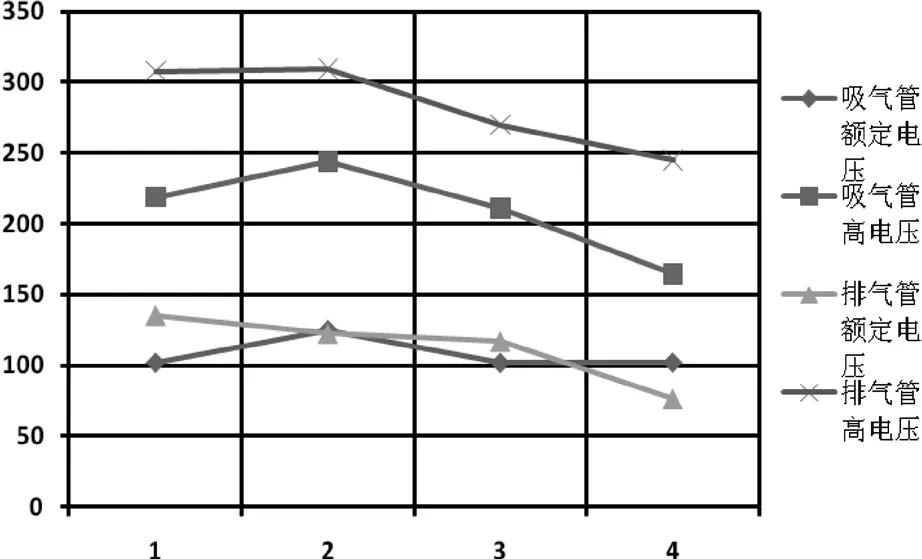

对优化后的压缩机及吸排气管路系统进行应力应变试验,在额定电压及高电压两个电压下进行测试,管路系统应变测试结果如图8所示,优化后的压缩机及吸排气管路系统的开机应力均到有效的降低,其中吸气管测试点3的应变值从670.84 MPa降低为211 MPa,降低幅度约为60 %,排气管应变的最大值为测试点2,应变值为309.45 MPa,相对于原机组排气管最大应变值为测试点1应变值为313.82 MPa变化不大,由于此次管路优化是针对吸气管更改结构进行优化,排气管的管型不变,所以排气管得振幅变化不大。

图8 优化前后吸气管应变

4 结论

本文对机房空调压缩机吸排气系统为例,进行动力学模型分析,获取压缩机开机时吸排气管的模态特性,进一步进行频响分析,最终得出该空调管路系统的第3阶固有频率为49.708 Hz和11 阶固有频率为95.174 Hz跟压缩机的运行频率48 Hz和电源频率50 Hz及其倍频比较接近,因此该空调管路系统容易产生共振,实验数据显示,吸气管的振动最大值为670.84 MPa,振动较大容易产生断管损坏;优化后的空调管路系统的固有频率成功的避开了压缩机运行频率48 Hz及电源频率50 Hz或其倍频,避免管路系统产生共振;实验结果表明,优化后的空调管路系统的应变值均得到有效的降低,其中吸气测试点3的应变值从670.84 MPa降低为211 MPa,减小了459.84 MPa降低幅度约为60 %。