空心插销铆接工艺的研究及其应用

李富裕 章卫军 聂杰文 柴奇凯

(公牛集团股份有限公司 慈溪 315300)

引 言

自19世纪60年代后期,第二次工业革命开始,人类进入了“电气时代”,各类家用电器逐步成为人们的日常生活中不可缺少的部分,作为各类电器的连接部件,转换器也得到了快速的发展。根据各国家转换器标准的不同,插销形状尺寸也各不相同,主要有圆插销与扁插销两类,但无论是圆插销还是扁插销,其材质、加工工艺及工作原理都大同小异,都是在满足电气强度与机械强度的前提下起着连接电器部件与外部供电线路的作用。

1 行业现状

由于国际电工委员会IEC 60083:2004标准及各国插头插座标准的不同,转换器的种类与规格也不相同。本文以法国家用和类似用途插头插座标准(NF C61-303)移动式转换器2P+T 10/16A 250 V中地极圆插销与铜连接片的铆接工艺为例进行阐述。

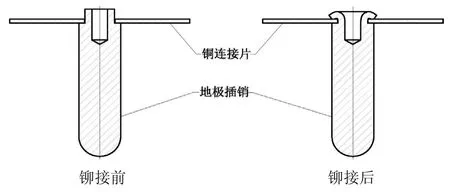

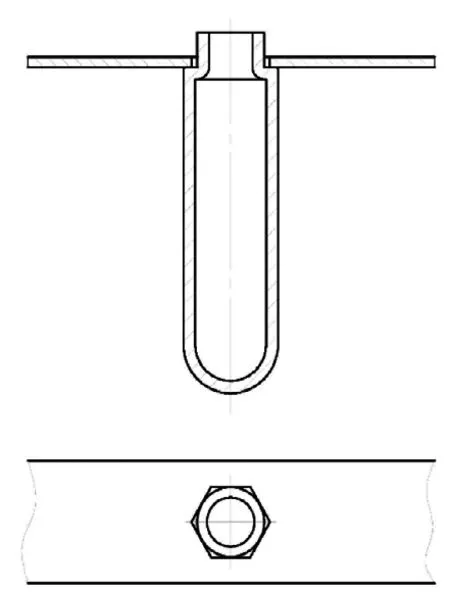

法式转换器中地极组件包含了地极插销与地极连接片,在实际生产过程中,需要将其铆接固定。传统制造一般采用了实心插销与连接片通过冲压铆接或旋铆的方式将其连接固定,如图1所示。

图1 铆接前后示意图

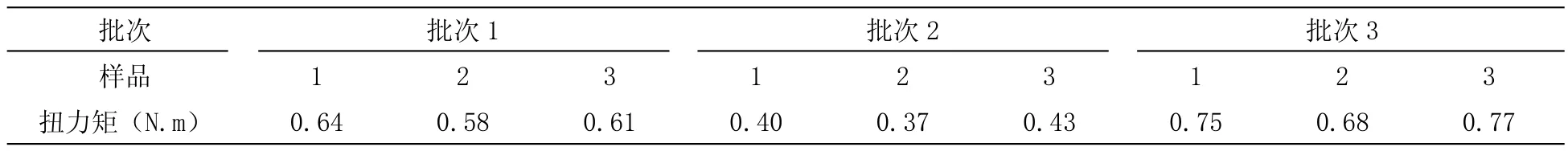

这种铆接工艺存在一定缺陷,即抗扭性能差,且质量不稳定,部分产品无法达到准标要求,产品不良率高,同时不良品的返工增加了生产成本,且存在漏检风险,存在较大的安全隐患。经多批次产品进行抽查,测试其扭转力矩如表1所示。

表1 实心插销扭转力矩测试数据

经实验数据显示分析,其抗扭转力矩在0.3 ~0.8 N.m之间,同一批次其抗扭转性能基本相同,不同批次间却相差较大,其原因在于铆接过程中人为调机随意性大,导致铆接后插销的翻边高度存在差异性,不同的翻边高度决定了插销与地极连接片之间摩擦力的大小,从而抗扭转的性能存在较大的差异。

2 研究目标

铜是对国民经济的发展和安全具有战略意义的重要源材料,同时在电工行业中也起着不可替代的作用,但目前我国正面临着铜矿资源严重短缺的现象,“节约铜资源,提高资源利用效率”已成为我国目前的治国方针之一。优化整合电工行业铜材使用迫在眉睫。

本文就不同的插销铆接工艺对拉脱力与扭矩的影响,重点从空心插销的商业实用性与设计合理的铆接工艺来研究。在符合相关标准要求的情况下,根据公司及客户要求,通过探索新工艺,来满足产品拉脱力与扭矩要求,从而完成节省铜资源,降低原材料成本的目的。

为解决上述问题,本文通过大量实践与测试分析,从而提出使用空心插销替代方案与新铆接工艺方案,主要包含以下技术点:

1)空心插销的制作工艺

空心插销采用H62黄铜为原材料,通过多次冷拉伸成形,此空心插销的机械性能与电气性能可完全替代原有的实心插销。

2)铆接工艺

插销与铜连接片通过冲压铆接+旋压铆接的加工进行固定,除满足电气性能要求外,还满足抗扭转与拉脱力的要求,以符合安规要求标准。

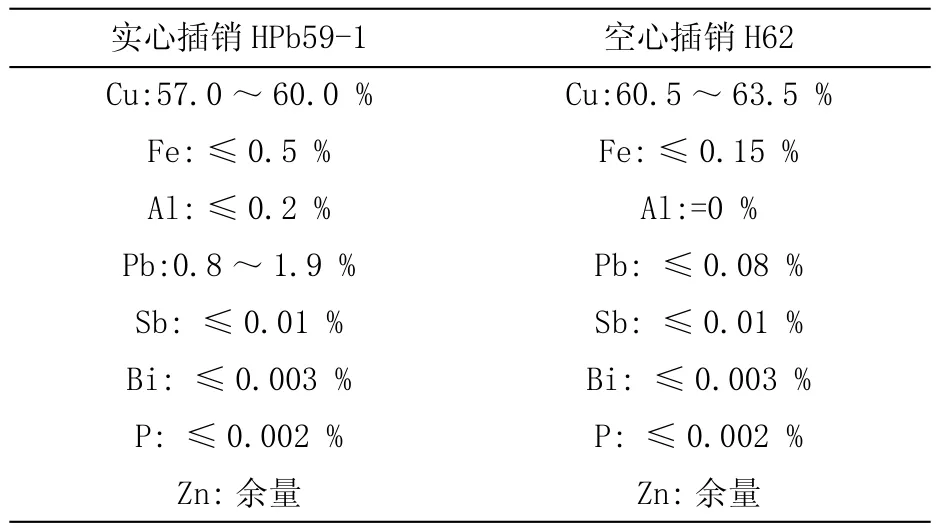

3 初始空心插销方案确认

目前国内外转换器中使用的圆形插销材料主要采用铅黄铜HPb59-1,此材料可切削性好,易于车削加工;有良好的力学性能,能承受冷、热压力加工;易焊接,对一般腐蚀有良好的稳定性。但由于金属杂质含高(如表2中:铁、铝、铅等),导致其韧性、延展性、拉伸性能不佳,因此不适用于冲压加工。从环保方面讲,此圆插销主要应用于外贸出口产品中,根据欧盟于2003年出台发布的RoHS标准指令,明确规定了电器产品中的重金属含量要求。其中对铅含量的要求不得超0.1 %,实心插销采用铅黄铜HPb59-1作为原材料,含铅量超标,在0.8~1.9 %之间,无法通过RoHS环保认证。而H62的铅含量只有HPb59-1的10 %,铅含量仅有不足0.08 %,完全符合RoHS环保要求。

表2 HPb59-1与H62

此外,与铅黄铜HPb59-1相比,黄铜H62除具有相似的力学性能外,在热态、冷态下均有良好的塑性、延展性与拉伸性能。但此材料退火温度低,一般在600 ℃到800 ℃之间,经退火后,H62材质硬度降低,车削时往往因加工温度过高使铜屑与刀具粘结,常导致加工表面粗糙,车削加工难度大。

空心插销的加工利用了黄铜 H62良好的延展性,将黄铜薄板多次冷拉伸成型,如图3。铜材进行冷加工产生塑性变形,再经时效处理后,其屈服强度、抗拉强度及硬度得到大大的提高,经拉伸后的插销其强度完全满足实心插销的强度要求。

通过图2的剖面我们可以看出,同等长度和大小的实心与空心插销,本文以外径为Φ4.8x20 mm的圆形插销为例,测得具体的数值如表3,从表中数据不难看出,其实心插销重量约为空心插销重量的3倍,使用空心插销大大节约了原材料成本。

表3 插销参数

在转换器产品的实际设计过程中,往往需要解决负载大温升超标的难点,通常的解决方法,除了改变导体的材质外,通常是增加载流导体的横截面积与散热面积,但成本也相应增加;从表2中数据可以看出,黄铜H62在导电率、导热率方面都优胜于铅黄铜HPb59-1,相同外形的实心与空心插销,空心插销的散热表面积约为实心插销的1.6倍,使用空心插销更有利于解决温升问题。

综上分析与对比,不难看出采用黄铜H62的空心插销。更符合本次设计的要求。

3.1 方案要求

在空心插销的方案得到确定后,以采用 H62黄 铜制作的空心插销为基础,我们接下来的任务便是确定插销与铜连接片的铆接工艺。

本次铜连接片的材料要求沿用之前材质,厚度为0.5 mm的H62黄铜材料,结合铆接工艺,须在铜连接片上开孔,用于之后插销与连接片的铆接。

根据IEC 60884标准,铆接后的插销应满足以下安规要求:

1)温升要求:<45 K

2)扭力要求:安规要求0.4 N.m,正反施力保持1 min,位移不得大于1 mm。

3)拉脱力要求:满足插拔力要求50 N,不得有松动现象。

此外在本次客户对产品提出特殊要求中,其中要求扭力矩应为稳定大于 0.5 N.m,对扭力矩的要求高于安规要求。

3.2 铆接工艺解析

常规的铆接工艺方案有两种:

1)是将插销端部车削成图2的外形,再将铜连接片与实心插销在压力铆接机上通过制具进行冲压、翻边、旋压铆接,此种铆接工艺使用的铜连接片与插销的装配孔通常为圆孔,便于铆接时插入插销,插销的安装部位与孔为间隙配合,冲头在铆接机的作用力下插销端部塑性变形,使插销与连接片紧密贴合。

图2 实心与空心插销剖面图

2)将插销端部车削成图3的外形,再将铜连接条与实心插销在铆接机上通过冲压铆接,插销端部在压力机作用下发生塑性变形,向外扩张,与铜连接片安装孔发生挤压形成过盈配合,达到铆接的目的。

图3 实心插销与铆接后成品

这两种常规的铆接方案是插销端部通过压力作用发生塑性变形,与铜连接片上的圆孔形成过盈配合,轴与孔之间的旋转自由度无法被限制,属于欠定位,旋转阻力来源于摩擦力,因此导致铆接后的插销抗扭转性能差,在长时间的使用与插拔中,易造成圆插销与铜连接片之间的松动,存在用电隐患。

4 优化方案设计

经对上述原有设计问题原因的分析,为限制插销的旋转自由度,笔者提出了将铜连接片上原有的圆孔改为多边形,相应的铆接冲头也改为多边形,通过实验测试数据得出其抗扭转的性能提高了一倍。

如图4所示,空心插销端部与正六边形孔为间隙配合,端部外圆与六边形直边呈相切状态,通过六边形冲头铆接时,插销端部材料发生屈服变形,内外孔形成相应的六边形并与铜连接片进行相互挤压形成过盈配合状态,既增加了摩擦力,又限制了空心插销的旋转自由度,使得孔内的插销无法实现扭转,从而提升了插销的抗扭转能力(如图5)。

图4 铆接前

图5 铆接后

通过上述铆接工艺方案的改进,我们将新工艺方案与常规铆接工艺进行了扭力、拉脱力对比测试,实验数据如表4。

通过表4中的实验数据对比显示,我们不难得出采用六边形孔铆接工艺,在抗扭转能力方面远远优胜于常规的铆接工艺,并且相对稳定,在极限拉脱力方面,常规铆接工艺拉脱力均大于400 N,而新铆接工艺只有160 ~180 N,所以采用正六边形孔连接片与配套的六边形冲头的工艺解决了常规铆接中扭转力不足的问题,但同时也使得其拉脱力大幅度降低,此方案仍需要进一步完善。

表4 安规测试数据

拉脱力原因分析:

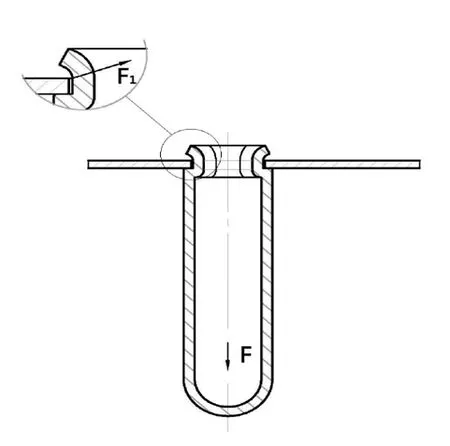

结合图6与图7的剖视图可以看到,常规铆接工艺相比于六边孔型冲压铆接的插销端部翻边较大,与铜连接件接触更多,受力面积更大,受力更均匀。

图6 常规规工艺方案

图7 六边形冲压铆接方案

在圆孔冲铆工艺中,冲铆部位向外扩展翻边,形成了喇叭口形状,当受到拉脱外力F时,翻边圆周整个边沿均匀受力,其受力面积大,受力方向正好与拉脱力方向相反,插销端部不易变形,具有较大的承载能力。

而在正六边形孔型的冲铆工艺中,冲铆部位向外扩展翻边,形成了六边形状扩孔,当受到拉脱外力F时,插销端部受压力F1作用易收缩变形而脱落,承载能力较差。

5 最终方案确定

经过上述的原因分析,我们不难看出要想在原有扭转力不变的情况下提高插销的拉脱力,需要结合圆孔型的翻边工艺,将两者结合起来,采用六边形冲铆与旋铆翻边的铆接工艺,并对冲铆与旋铆的先后顺序进行了研究与实验对比:

1)先旋铆后冲铆,即先通过常规的旋转铆接将插销端部进行翻边,再通过六边冲头将翻边内孔扩大为六边形孔,以提高插销的扭转力,通过实验测得相关数据如表5。

2)先冲铆后旋铆,先使用六边冲头将插销端部进行扩孔,以限制插销端部的旋转自由度,然后再将扩孔后的端部按常规旋铆方式进行翻边,以提高插销的拉脱力,通过实验测得相关数据如表6。

从表5与表6两组数据我们不难看出,两种同样的铆接方式,加工顺序不同,抗扭转的性能也存在较大的差异,采用先冲压铆接再进行旋压铆接的铆接工艺,其抗扭转性能与抗拉能力最终达到最佳预期效果,完全能够达到标准要求与客户要求。

表5 先旋后冲铆接工艺

表6 先冲后旋铆接工艺

6 成本分析

通过本次新工艺的研究,结合目前铜材料的市场价格,我们对实心插销与空心插销的最终成本进行核算,本文以法式地极插销为例,实心插销采用加工铅黄铜 HPb59-1,空心插销为普通黄铜 H62,插销规格为:Φ4.8×20 mm,加工成型后称其重量,实心插销的为3.08 g,空心插销的重量仅为1.01 g,空心插销的重量是实心插销重量的1/3,相较于实心插销更节省材料,单根插销成本与铆接加工成本如表7。

表7 单根插销成本与铆接加工成本表

通过表中成本核算,单根Φ4.8×20 mm的插销,实心插销要比空心插销价格多0.08元,在铆接工艺费用上,空心插销铆采用复合铆接,相较于实心插销的单次冲压,在成本上多了0.03元,通过最终的成本核算,使用空心插销单根可节约成本0.05元。

7 结论

本文通过详细分析了不同材料与铆接工艺对插销性能的影响,最终确认了以H62空心插销为主体,通过先冲铆再旋铆的复合铆接工艺。

并阐述了实施例中的关键技术、铆接原理、以及空心插销的铆接工艺设计中的难点和解决方法,并研究设计出更加满足要求的插销材料与插销铆接工艺,提出了一种空心插销铆接新工艺,为插头插座等产品设计与加工提供了理论基础。