双电弧集成冷丝复合焊中冷丝位置对焊接过程的影响

向 婷,张明瑞,李 桓,高 莹,吴世品,娄丽艳

1) 天津职业技术师范大学机械工程学院,天津 300222 2) 天津大学材料科学与工程学院,天津 300072

焊接作为制造业中一项重要工艺在各个领域广泛应用,发挥着不容小觑的作用. 焊接技术的发展水平已经成为多个国家评价其制造业水平的重要评价标准之一[1–3]. 提高焊接生产效率和焊接质量、实现焊接自动化生产、减少焊接缺陷成为实际生产的迫切要求[4–6]. 鉴于 GMAW(Gas metal arc welding,熔化极气体保护焊)具有工艺适应性强、操作简便、易于实现机械化和自动化等一系列优点[7–9],20世纪80年代以来,发达国家以气体保护焊为基础,大力发展以数字化焊接为代表的高效GMAW 工艺[10–12].

其中最具代表性的高效焊接工艺有日本神户制钢开发的双明弧加热填丝的三丝焊接工艺,在引导弧和跟随弧中间加入填充丝,引导弧与跟随弧设计成一直线,绕各自的转动轴作相对的偏移微调. 填充焊丝由直流负极性电流加热熔化,填充焊丝上的电流所产生的磁场会降低引导焊丝和跟随焊丝(两焊丝均为直流正极性)之间的电弧干扰,这样有助于稳定焊接熔池[13–14]. 针对造船企业平面分段生产流水线纵骨双丝角焊接最大焊接速度小于 1.0 m·min−1的问题,上海交通大学激光制造实验室华学明等开发了高速三丝GMAW新工艺[15–17]. 三根焊丝分别为引导焊丝、中间焊丝和跟随焊丝,并呈纵向排列. 每根焊丝各接一套送丝系统、焊接电源和保护气,构成独立的电弧—电源系统,其焊接参数分别可调,以满足各种焊接要求.大连理工大学提出了一种新型三丝间接电弧焊接技术[18–20]. 该焊接系统主要包括两台焊接电源及三根焊丝,其中三根焊丝分别为中间的主焊丝以及两侧的旁焊丝,主焊丝连接电源的负极,旁焊丝连接电源的正极,间接电弧在主焊丝与两个旁焊丝之间产生,用来加热熔化母材,而母材不连接电源. 在2012年第十七届北京埃森焊接与切割展览会上,伊萨公司提出了全新的辅助冷丝埋弧焊工艺. 该项技术是一个焊枪引出三根焊丝,其中间焊丝不导电(冷丝),利用另两根焊丝熔化时过剩的热量来熔化冷丝[21–22].

基于上述研究成果,提出一种新型三丝高效焊接工艺—双电弧集成冷丝复合焊工艺,实际焊接时,两引导焊丝在前加热熔化母材形成熔池,而冷丝直接由送丝机送入熔池,主要依靠熔池的热量进行熔化. 冷丝的增加不仅可以增加熔敷率,同时又保持焊接热输入基本不变. 此外,冷丝加入还有助于改善焊接过程稳定性[23]. 针对冷丝作用位置对焊接过程的影响机理进行研究分析,明确冷丝的合理作用位置,为焊接工艺的制定提供指导.

1 实验材料、设备及方法

1.1 实验材料

实验所选材料为 310 mm×150 mm×10 mm 的Q235A低碳钢板. 焊接填充材料为直径1.2 mm的H08Mn2SiA镀铜焊丝. 实验中选用的保护气体为85% Ar+15% CO2的混合气体,气体流量均为25 L·min−1.焊接速度为 0.18 m·min−1,两根引导焊丝均为直流反接,实验采用堆焊的形式.

1.2 焊接设备

图1为双电弧集成冷丝复合焊的焊接示意图,三根焊丝集成于同一焊枪中,呈等边三角形排布.为了保证在较小焊接参数下,形成单一焊道,三根焊丝向焊枪中心聚拢,并与焊枪轴线形成7°夹角.根据三根焊丝实际焊接时所处的位置,将在前引导的两根焊丝分别定义为引导焊丝1和引导焊丝2,其后跟随的焊丝定义为冷丝,冷丝直接由送丝机送入熔池中,主要依靠熔池的热量加热熔化. 两根引导焊丝分别由两台焊接电源供电,其焊接参数可以独立调节. 两台焊接电源通过通讯控制线实现任意相位差的脉冲电流输出. 两焊丝上的焊接电参数设置均相同,如表1所示. 此外,利用电压和电流传感器分别监测焊接过程中电信号的变化情况,高速摄像系统监测电弧行为和熔滴过渡过程.

图1 双电弧集成冷丝复合焊焊接系统示意图Fig.1 Schematic of twin-arc integrated cold wire hybrid welding system

表1 两引导焊丝上的基本脉冲电参数Table 1 Basic pulse parameters of the two leading wires

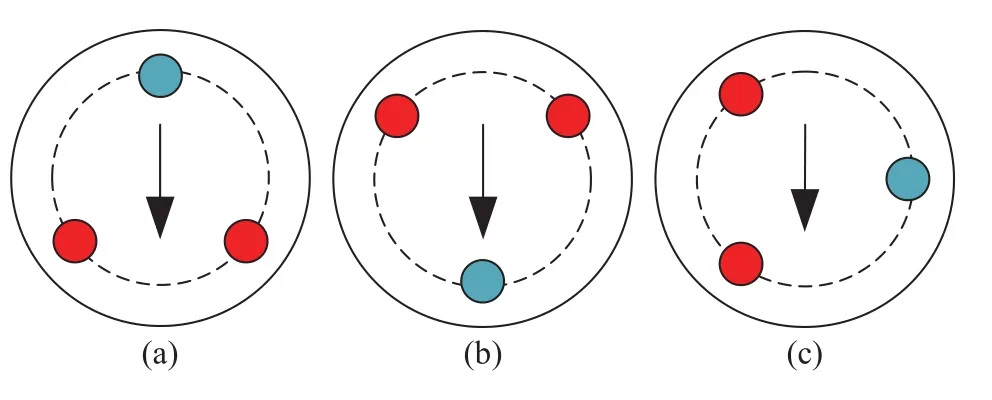

由于焊枪中焊丝的特殊排列,实际焊接时,冷丝的作用位置可以分为三种,如图2所示. 其中黑色箭头的方向表示实际的焊接方向. 三根焊丝以焊枪轴线为中心呈等边三角形排列,且彼此间距(即等边三角形边长)为10 mm. 第一种是常规形式,冷丝的送入位置位于两引导焊丝正后方,如图2(a)所示. 第二种是冷丝的送入位置位于两引导焊丝正前方,如图2(b)所示. 第三种是冷丝的送入位置位于两引导焊丝的侧面(左侧或者右侧),如图2(c)所示. 为了研究冷丝不同作用位置对焊接过程的影响,我们保持两根引导焊丝的焊接参数不变,将三种冷丝作用位置下的焊接过程进行对比,冷丝的送丝速度均保持在 0.8 m·min−1.

图2 冷丝不同作用位置的示意图. (a)位于两引导焊丝正后方;(b)位于两引导焊丝正前方;(c)位于两引导焊丝侧面Fig.2 Schematic of cold wire different locations: (a) right behind the two leading wires; (b) in front of the two leading wires; (c) in side of the two leading wires

2 实验结果与分析

2.1 冷丝不同作用位置对焊接过程的影响

图3所示的是冷丝送入位置在两引导焊丝后方时的高速摄像图片. 由于两引导焊丝上脉冲电流相位差为0°,两根焊丝保持同步燃弧,即同时点燃和熄灭电弧. 从图中可以看出,冷丝在焊接过程中始终插入熔池中并未脱离,且位于熔池上层,主要依靠熔池的热量加热熔化. 整个焊接过程为稳定的一脉一滴过渡[24].

图3 冷丝在后方时的高速摄像图片Fig.3 High-speed photographs of the cold wire in the rear

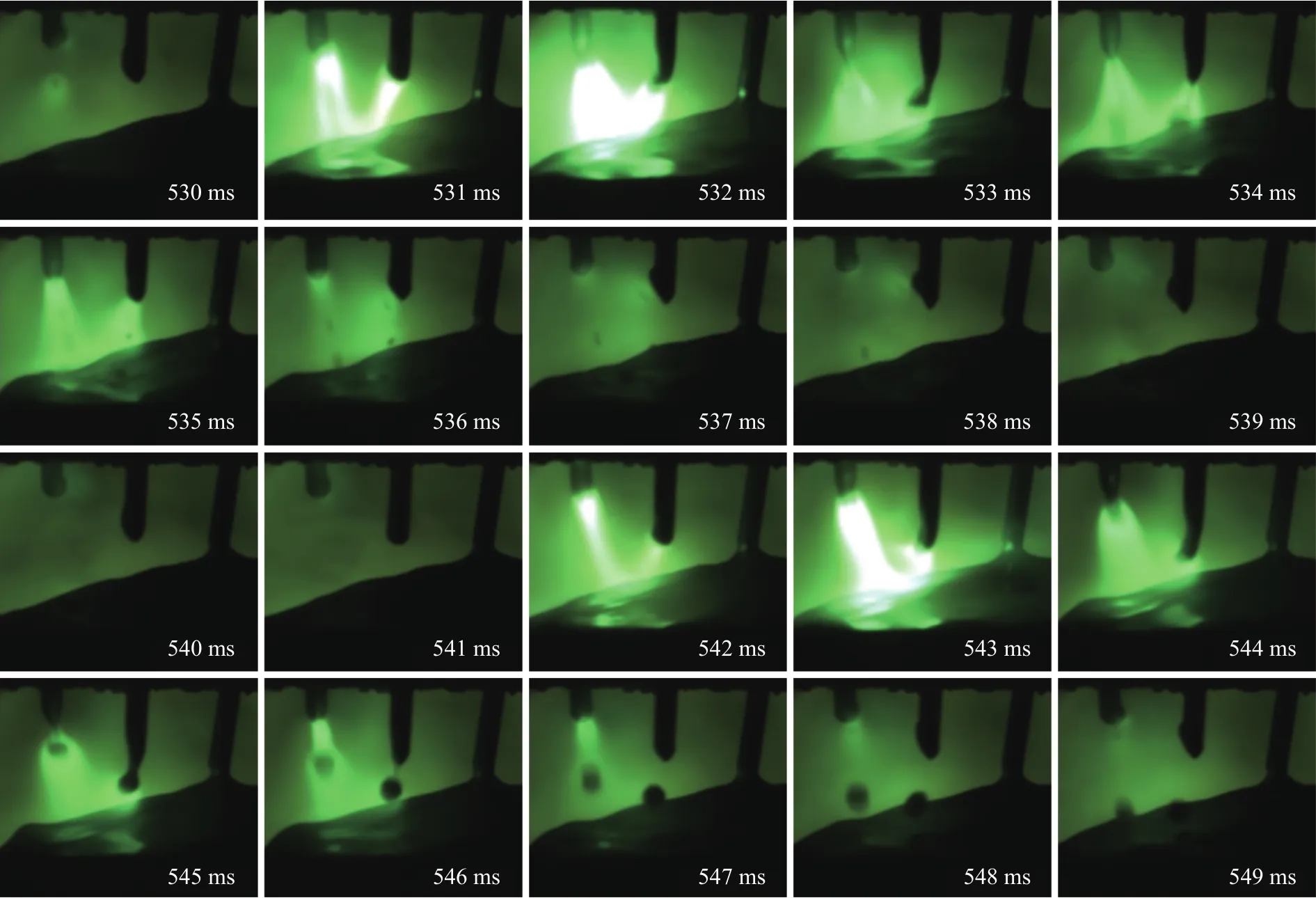

图4所示的是冷丝位于两根引导焊丝正前方时的高速摄像图片,此时焊接方向与图3所示情况正好相反. 由于冷丝始终处于熔池最前端,熔池对其的加热熔化作用微乎其微,冷丝主要依靠两个引导电弧进行加热熔化,因而加热熔化作用并不显著. 这会造成冷丝的熔化速度小于冷丝的送进速度,冷丝的末端划擦熔池底部. 冷丝末端熔化后在右侧位置形成一个熔滴,如图中箭头所示,随着冷丝的送进,由于熔池的热量来不及加热熔化冷丝,致使冷丝末端始终顶触母材. 当母材随焊接工作台向后移动时,在高速摄像图片上为向左侧移动,冷丝的轴线与焊枪轴线间的夹角α越来越大,随着夹角α的继续增加,在某一刻时,冷丝突然向右回弹,将右侧的熔滴弹出. 此外,从冷丝的熔化状态上可以看出,冷丝的末端仅是插入熔池最前端进行加热熔化形成熔滴,如图中椭圆部分所示. 这也充分说明了当冷丝插入位置在两引导焊丝前方时,熔池对冷丝的加热熔化作用很小,冷丝末端会顶触划擦熔池底部并形成大颗粒飞溅,影响焊接过程的稳定性. 综上所述,冷丝在前的作用位置并不理想,应该避免.

图4 冷丝在正前方时的高速摄像图片Fig.4 High-speed photographs of the cold wire in the front

图5所示的是冷丝位于两引导焊丝右侧时的高速摄像图片,从高速摄像的拍摄方向看,冷丝正好处于两引导焊丝中间. 此时,冷丝的末端刚刚接触熔池表面,且很容易与熔池分离,这说明当冷丝作用位置处于侧面时,其熔化速度大于送进速度,冷丝受到两方面热源的加热,一个是两个引导电弧,另一个是熔池,其中对冷丝作用的主要热源是两个引导电弧. 与上述两种冷丝作用位置相比,冷丝从侧面插入时所受的电弧热最多,因而在实际焊接过程中,冷丝末端处于刚刚接触熔池表面或者与熔池分离的状态. 该冷丝作用位置下,由于冷丝并未深入插进熔池中,不时地会与熔池分离,因而并未充分发挥冷丝稳定液态熔池这一优势.

图5 冷丝在侧面时的高速摄像图片Fig.5 High-speed photographs of the cold wire in the side

2.2 冷丝不同作用位置对其焊缝表面质量的影响

图6所示的是相同送丝速度下冷丝作用位置不同时的焊缝宏观形貌,其中图6(a)所示的是两引导焊丝在前冷丝在后时的焊缝形貌,此时焊道表面光滑,成形较好. 图6(b)所示的是冷丝从两引导焊丝侧面插入时的焊缝成形,相同的冷丝送丝速度下,一方面由于电弧对冷丝的加热熔化作用强烈,冷丝熔化速度很快而不时地脱离熔池;另一方面由于冷丝从侧面送入,冷丝一侧的熔池温度较低,影响熔池金属的流动,最终导致焊缝成形不对称分布. 图6(c)所示的是冷丝在前两引导焊丝在后时的焊缝形貌,焊道边缘处产生大颗粒飞溅,这是由于冷丝位于熔池前端时,其末端来不及被加热熔化而顶触熔池底部,随着母材向后移动,冷丝轴线与焊枪轴线间夹角随之增加,某一时刻冷丝回弹,会将焊丝末端处形成的熔滴弹出落在母材表面形成大颗粒飞溅. 对比上述三种情况下的焊缝表面成形可以看出,冷丝作用位置在前时焊缝成形最差,应该避免. 最佳的冷丝作用位置是冷丝从两引导焊丝后方插入.

图6 冷丝不同作用位置时的焊缝宏观形貌. (a)冷丝在后;(b)冷丝在侧面;(c)冷丝在前Fig.6 Welding appearances at different cold wire positions: (a) cold wire in the rear; (b) cold wire in the side; (c) cold wire in the front

2.3 两种脉冲相位差下冷丝对焊接熔敷率的影响

为了研究冷丝送丝速度对焊接熔敷率的影响,保持其余焊接参数不变,仅改变冷丝的送丝速度,并且分别称量焊接前后试件的重量,焊接前后试件的重量差与焊接时间的比值即为焊接熔敷率. 选取预设电流和电压分别为180 A和24 V.

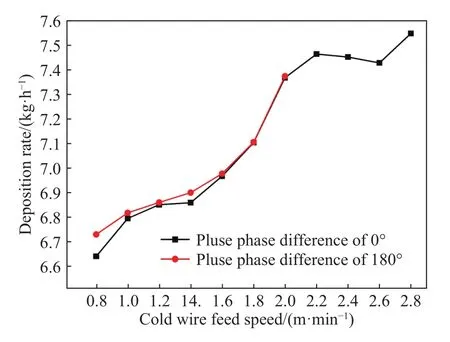

图7为冷丝从两引导焊丝后方送入时,熔敷率随冷丝送丝速度的变化情况,随着冷丝的送丝速度增加,两种脉冲相位差下焊接熔敷率也呈现随之增加的趋势,当冷丝送丝速度小于 1.4 m·min−1时,两者的熔敷率增幅相对较小,曲线呈缓增的趋势. 当冷丝送丝速度在 1.4 m·min−1到 2.0 m·min−1之间,两者的熔敷率增幅较大,曲线呈陡增的趋势. 这是由于当冷丝送丝速度小于 1.4 m·min−1时,冷丝处于不时脱离熔池表面的状态,因此,冷丝送丝速度的变化对熔敷率的影响相对较小. 反相脉冲电流下冷丝送丝速度在 1.4 m·min−1至 2.0 m·min−1时,冷丝始终插入熔池中,因此熔敷率的变化非常显著.

图7 冷丝送丝速度与熔敷速度的关系Fig.7 Relationship between the cold wire feed speed and deposition rate

从图中还可以看出,两种脉冲电流模式(同相和反相)下,随着冷丝送丝速度的增加,熔敷率均呈现增加的趋势,且两者的熔敷率并无较大差别,这是由于当保持焊接电参数(预设电流和电压)不变时,两种脉冲模式下的峰值电流、峰值电流持续时间、基值电流、基值电流持续时间以及脉冲频率均相同,因而单位时间内的焊接热输入量也相同,因此在相同的冷丝送丝速度下,两者的焊接熔敷率几乎相等. 值得注意的是冷丝送丝速度小于1.6 m·min−1时,反相脉冲电流下的熔敷率略微高于同相脉冲电流下的熔敷率. 这是由于冷丝送丝速度小于 1.6 m·min−1时,同相脉冲电流下冷丝末端会时不时脱离熔池表面,因此焊接熔敷率会相对减小. 此外,冷丝送丝速度为 0.8 m·min−1时,两种脉冲相位差下熔敷率相差最大,这是因为此时冷丝均处于时不时脱离熔池的状态,而对冷丝的加热熔化主要依靠电弧热. 0°相位差时,两引导电弧同时燃烧,对冷丝的加热熔化作用最强烈,冷丝脱离熔池的频率较大. 而180°相位差时,两引导电弧交替燃烧,对冷丝的加热熔化作用次之,冷丝脱离熔池的频率减小. 综上,当冷丝送丝速度为 0.8 m·min−1时,两者的熔敷率相差最大. 此外,上述两种脉冲相位差下,加热熔化冷丝的热量主要来源于熔池以及电弧热, 0°相位差时两电弧同时燃烧,而180°相位差时两电弧仅交替燃烧,因此,与0°相位差相比,180°相位差时交替燃烧的单个电弧对冷丝的加热熔化作用较弱,当预设电流和电压分别为180 A 和 24 V 时,冷丝最大送丝速度可达 2.0 m·min−1,当冷丝送丝速度继续增加时,熔池和电弧热不足以及时熔化冷丝而导致“顶丝”.

2.4 不同电流模式下冷丝对焊接熔敷率的影响

图8为三种电流模式下,冷丝在熔池中的状态与送丝速度之间的对应关系,选取预设电流为180 A,预设电压为 24 V,冷丝送丝速度的变化间隔为 0.2 m·min−1.

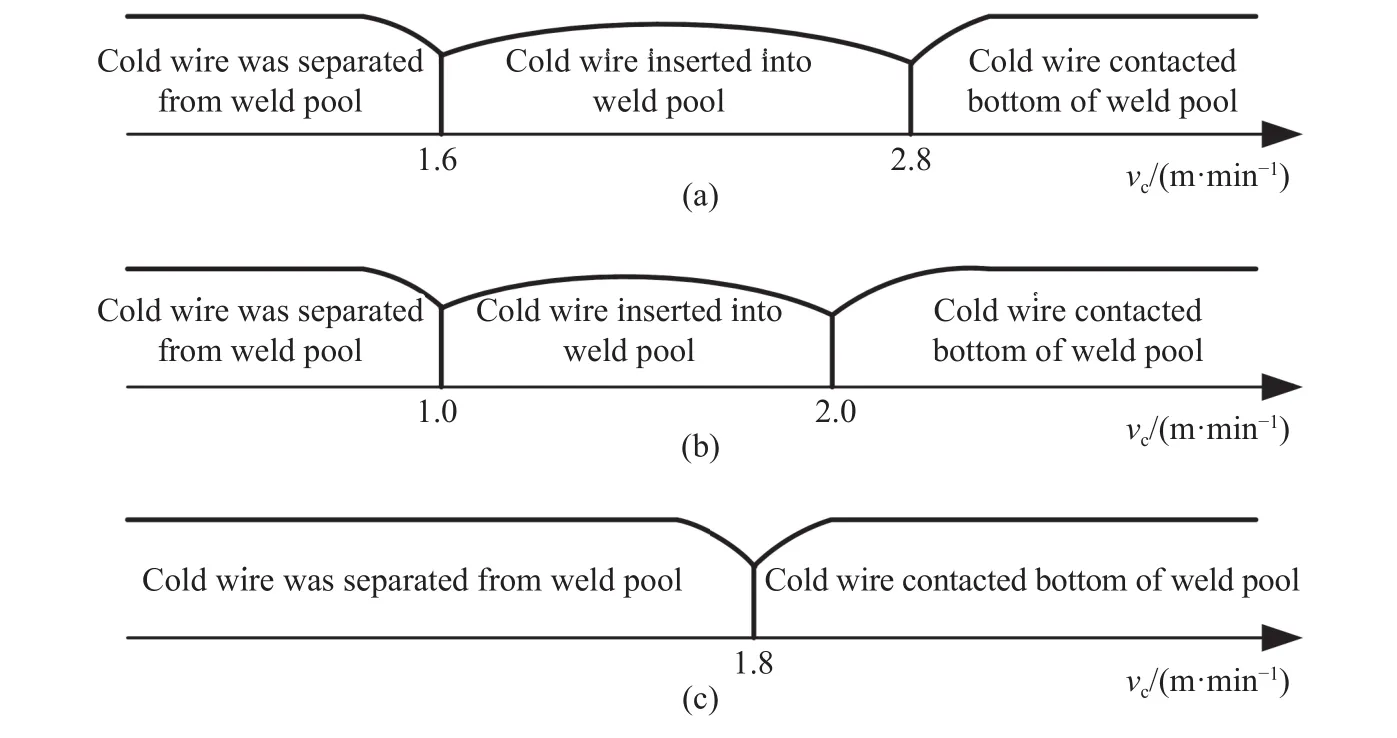

图8 三种电流模式下冷丝在熔池中的状态与送丝速度间的对应关系. (a)同相脉冲电流;(b)反相脉冲电流;(c)直流Fig.8 Corresponding relationships between the states of cold wire in the weld pool and feed wire speeds under three current modes: (a) in-phase pulse current; (b) reverse-phase pulse current; (c) direct current

图8(a)为两引导焊丝通以同相脉冲电流时的对应关系,从图中可以看出当冷丝送丝速度小于1.6 m·min−1,冷丝会时而不时脱离熔池,且随着冷丝送丝速度的增加,冷丝末端从脱离熔池到重新进入熔池的时间间隔会越来越短;冷丝送丝速度在 1.6 m·min−1至 2.8 m·min−1之间时,冷丝插入熔池且末端不会脱离熔池表面;当冷丝送丝速度大于 2.8 m·min−1,冷丝末端会顶触熔池底部,出现“顶丝”现象. 图8(b)为两引导焊丝通以反相脉冲电流时的对应关系,其中冷丝送丝速度小于1.0 m·min−1时,冷丝末端会时不时脱离熔池表面;当冷丝送丝速度在 1.0 m·min−1至 2.0 m·min−1之间时,冷丝末端插入熔池,不会脱离熔池表面;当冷丝送丝速度大于 2.0 m·min−1时,会出现顶丝现象. 当两引导焊丝上通以直流电时的对应关系如图8(c)所示. 冷丝不会出现脱离熔池表面的现象,当冷丝送丝速度大于 1.8 m·min−1时,会出现顶丝现象.

对比三种电流模式下冷丝脱离熔池及顶丝时对应的送丝速度可以看出,同相脉冲电流下电弧对冷丝的加热熔化作用最强烈,反相脉冲电流下次之,直流模式下最弱. 这是由于同相脉冲电流下,两个引导电弧同时燃烧,峰值阶段电弧能量最高且两电弧由于彼此吸引会发生偏移,有利于对后侧冷丝的加热[25–26]. 而反相脉冲电流下,两个电弧交替燃烧且几乎不发生偏移,对冷丝的加热熔化作用次之. 直流模式下,两个引导电弧对冷丝的加热熔化作用最小,冷丝不会脱离熔池表面.

3 结论

(1)通过对比三种冷丝作用位置下冷丝的加热熔化及焊缝成形的情况,可以看出冷丝最佳的作用位置是从两引导焊丝后方插入. 当冷丝从两引导焊丝正前方插入时,容易形成大颗粒飞溅. 当冷丝从两引导焊丝侧面插入时,冷丝一侧的熔池温度较低,影响熔池金属的流动,导致最终的焊缝成形不对称分布.

(2)随着冷丝送丝速度的增加,两种脉冲电流模式(同相和反相)下,熔敷率均呈现增加的趋势,且两者的熔敷率并无较大差别,当冷丝送丝速度小于 1.6 m·min−1时,反相脉冲电流下的熔敷率略微高于同相脉冲电流下的熔敷率.

(3)通过对比三种电流模式下冷丝脱离熔池及顶触熔池底部时对应的送丝速度可以看出,同相脉冲电流下电弧对冷丝的加热熔化作用最强烈,反相脉冲电流下次之,直流时电弧对冷丝的加热熔化作用最弱.