基于面投影微立体光刻技术的三维模拟储层岩心模型制造

孟思炜,孙大兴,俞佳庆,莫 翌,邵广斌,薛伟杰,周德开,郑立臣✉

1) 中国石油勘探开发研究院,北京 100083 2) 哈尔滨工业大学机器人技术与系统国家重点研究室,哈尔滨 150000

石油是一种非可再生能源,其储量随着长期不断开采逐年减少,采收率逐年降低,而开采难度和开采成本却逐年增高. 如何提高石油采收率、降低开采成本成为石油开采领域亟待解决的关键问题之一[1−2]. 2019年,我国石油产量为1.91亿吨,而进口石油总量达5.06亿吨,石油对外依存度高达72.6%,远超国际公认的依存度警戒线(50%).因此,如何高效可持续开采我国剩余油藏资源,减轻开采劳动强度,保持国产原油稳产、增产已成为我国石油工业迫切需要解决的问题,也是涉及国家战略,能源安全的重要问题. 为了深度挖潜国内主力油田生产能力,提高低渗透、薄、差储层动用程度,大量新型提高采收率(EOR)技术如聚合物驱油[3]、泡沫驱油[4−5]、纳米驱油[6−8]、超声驱油[9−10]、微生物[11−15]驱油等先进驱油方法被推广应用[16].然而,大部分新型驱油方法的微观驱替机理尚不明确,传统储层模拟方式通常存在无法直观观察、可重复性差、特征结构难以提取等缺陷,因此迫切需要一种可视化、可定制、可拓展的新型三维模拟储层岩心模型.

早期室内油藏驱替实验研究中所使用的岩心模型取自天然岩心,天然岩心从地层中钻取获得,具有与地层岩心相同的物理化学性质和构造情况,可以用于模拟某一区块地层的流动环境. 然而天然岩心提取困难、开采成本高,难以满足实验研究中对岩心模型快速获取的需求,因此有研究者提出采用人造岩心代替天然岩心用于实验. 通过胶结剂将矿物和岩石颗粒复合可制备得到人造岩心. 该种岩心可方便快速地制造获取,但是胶结颗粒随机分布,难以对内部孔隙结构进行参数化设计,且不同岩心微观结构差异较大,实验重复性差. 此外,由于岩石颗粒透光率低,因此不利于观察驱油过程中孔隙结构内的驱替特点和驱油现象.

为实现岩心模型参数化、可视化设计,学者们提出数字化定制岩心模型[17−18],通过玻璃刻蚀[19]、电子束光刻[20]、微立体光刻打印[21]等制造方法进行制造并应用于实验研究中,这些制造方法均具有快速可定制制造的优点,同时由于这些制造方法都可采用透光率较高的材料进行岩心模型制造,因此能够实现岩心模型内部流动情况的实时观测. 在上述制造方法中,玻璃刻蚀和电子束光刻的工艺相对复杂,并且难以制造具有复杂三维孔喉结构的岩心模型,相比之下,面投影微立体光刻技术不仅具备高精度重复制造模型能力,同时也具有快速制造复杂三维结构的能力,因此在微尺度人造岩心制造方面具有重要意义.

近年来的驱油研究中,采用微立体光刻制造的岩心模型都仅具有二维结构特征[22−23],这些岩心模型相比于实际的驱油环境忽略了包括重力在内的许多复杂因素,不利于得出可靠的驱油研究结论,因此本文提出采用微立体光刻制造具有复杂孔喉结构的三维岩心模型. 该岩心制造方式,实现了百微米级三维孔隙结构的可定制制造,区别于以往研究使用的二维孔隙模型,该方法制造的岩心具有可定制、高重复性、可视化的性能,且具有三维力场结构,在该种岩心中的驱油现象更符合实际驱油特点,因此本文基于该制造方法的优势和特点对岩心模型制造展开研究.

在本研究中,首先基于面投影微立体光刻技术构建人造岩心制造系统,并通过设计光路系统和调试设置打印参数使微立体光刻系统具有制造复杂三维微结构的能力. 然后将岩石微孔隙结构抽象为微球堆叠模型,通过调整模型几何参数可以实现孔隙度定量控制. 最后通过分析固化成型效果对岩心模型进行评估,并提出一种适用于逐层固化微立体光刻制造的复杂三维孔喉结构岩心模型.

1 微立体光刻制造系统

1.1 设备构成

岩心模型具有复杂的微纳结构,普通的微立体光刻打印设备无法满足打印精度要求,因此本研究中自主研制了如图1所示的上成型面投影微立体光刻系统用于制造岩心模型,该系统功能组件包括隔振平台、面投影紫外光机、光阑、凸透镜、反射镜、位移台、微立体光刻成型基底、树脂槽以及控制计算机. 其中微立体光刻成型基底与位移台刚性连接,控制计算机可以通过控制位移台来调整微立体光刻成型基底的位置,同时控制计算机也可通过控制光机的光照时序进行逐层微立体光刻制造. 该设备可打印具有良好透光性、流动性及较高打印精度的光敏树脂耗材,可固化成型百微米级别的特征结构尺寸,同时由于光敏树脂具有良好的透光性,因此微立体光刻成型的岩心模型内部结构也可被观察.

图1 微立体光刻设备Fig.1 Micro-stereolithography system

1.2 光路系统

岩心模型具有复杂的空间微纳结构,普通面投影立体光刻无法满足岩心模型制造所需精度要求,因此该微立体光刻制造系统采用组合光路将面投影光机成像面尺寸聚焦,以此提高光照精度并获得高精度的固化成型效果. 成型件的精度主要由DMD芯片的分辨率和光路的缩放倍数共同决定,本实验采用PRO 6500 型光学引擎,其DMD芯片 TI DLP6500 分辨率为 1920 × 1080,其微镜阵列对角线为16.51 mm,即DMD芯片尺寸为16.51 mm×9.29 mm. 光路中,光阑通过控制光束的通过数量进而调节光束的强弱,使投影到成型基底的紫外光图案不受杂光的影响以提高成型质量;凸透镜作为聚焦元件控制紫外光图案的缩放倍数以缩小单像素尺寸;反射镜可以改变光传播的途径,使成像平面变为水平面以便于液态树脂光固化成型.最终,成型幅面尺寸被调整为 12.4 mm×7 mm,得到最终成型面单像素尺寸为6.48 μm.

1.3 固化参数

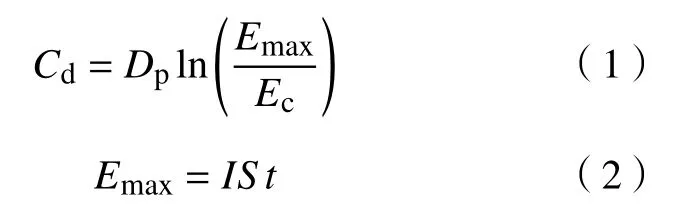

模型的成型精度与立体光刻系统中的光照强度、曝光时间、每层成型厚度等参数密切相关. 为提高逐层固化过程中三维结构的制造精度,需要对这些参数进行精密调试. 其中光照强度太小或曝光时间太短会导致固化层之间无法可靠粘结,甚至导致光敏树脂无法完全固化而变成在树脂液中悬浮的絮状固化物,而光照强度太大或曝光时间太长会导致固化层厚度过大、成型精度低. 考虑到岩心模型的特征尺寸较小,故应选用较小的固化层厚来获得较高的打印精度. 通过如下公式并结合固化成型效果可对光照强度、曝光时间等参数进行调试设置.

其中,Dp为光敏树脂透射深度,mm;Emax为成型面所接收到的能量,J;Ec为光敏树脂临界固化所需要光能,J;Cd为固化深度,mm;I为光功率密度,W·mm−2;S为成型面积,mm2;t为曝光时间,s.

将光照强度、曝光时间、每层成型厚度等参数调试至最佳后该微立体光刻设备才可制造具有较高精度的三维岩心模型. 通过多次固化成型并测量统计,得出单像素成型尺寸为6.55 μm,成型尺寸误差小于0.15 μm,相对误差小于2%,满足岩心模型制造要求.

1.4 岩心模型打印原理

岩心模型的微立体光刻制造采用逐层固化的方式进行. 首先,在计算机辅助设计软件中建立模拟岩心三维结构模型,对模型进行层切片得到所需的每个打印幅面图形. 其次,将切片图像导入控制计算机中,由程序控制光机的紫外光光照时序、投影图像以及微立体光刻成型基底的移动. 然后,在控制程序的执行下液态微立体光刻树脂将会逐层固化并与前一固化层相互粘结堆积,最终形成三维岩心模型实体. 最后,将成型的三维模型用丙酮溶液浸泡溶去表面的残留树脂,去离子水清洗、干燥后则可得到如图2所示的复杂三维模型. 采用微立体光刻制造的多孔介质岩心模型具有良好的透光性,在模拟流动实验中可易于观察岩心内的流动情况,同时该方法工艺简单、模型成型速度快,因此可满足石油研究中岩心模型可定制、快速制造、可视化的需求.

图2 复杂空间网状结构打印效果图Fig.2 Print effect diagram of a complex space mesh structure

2 岩心模型设计

2.1 岩心模型特征结构提取

地层岩心中的油藏存储空间由岩石颗粒的孔喉和缝隙构成[24−25],本文通过对如图3所示的岩心SEM图像进行分析,提取出岩石颗粒的堆积结构作为岩心模型的主要特征结构. 由于实际岩心中的岩石颗粒都具有复杂且不规则的几何形状,难以有效地提取结构的特征参数,更难以研究这些结构参数对原油驱替效率的影响,因此本文将不规则的岩石颗粒简化为半径一致的球形颗粒,得到如图4所示的颗粒堆积结构,该结构作为主要的三维结构被用于设计、改进和制造岩心模型.

图3 岩心 SEM 图像Fig.3 SEM image of the core of rock

图4 岩石颗粒的简化建模型Fig.4 Simplified modeling of rock particles

2.2 微球堆积方式

考虑到微球堆叠岩心模型具有复杂三维孔隙结构,能够较好地模拟地层岩石颗粒间的流动环境,因此本研究采用微球堆叠结构设计岩心模型.微球堆叠岩心模型具有如图5所示的包括简单立方堆积、体心立方堆积、面心立方堆积、六方紧密堆积等多种不同的堆积方式,不同的堆积方式也将导致设计的多孔介质岩心模型具有不同的孔隙结构. 由于本研究采用逐层固化的方式制造岩心模型,通过后文分析可知简单立方堆积具有更好的成型效果,因此本研究提出采用如图6所示的简单立方堆积岩心模型进行微立体光刻制造.

图5 微球堆叠方式Fig.5 Microsphere stacking method

图6 简单立方堆积的岩心模型Fig.6 Simple cubic stacked core model

2.3 岩心模型孔隙度分析

为了实现岩心模型孔隙度可定制化,需要对岩心模型孔隙度几何参数进行分析. 如图7所示立方体为简单立方堆积的微球堆叠模型基本单元,通过调整球心距s和球半径r能够定量改变岩心模型的孔隙度δ,根据以上两个结构参数计算岩心模型基本单元内的孔隙体积以及基本单元体积,计算两者之比即为该结构的孔隙度,求得孔隙度计算公式如下:

然而该模型的孔隙度可设计范围受到模型的结构可制造性限制,通过对球颗粒的接触关系和孔隙的联通性两方面分析考虑,可计算得出该模型的孔隙度设计范围.

考虑球颗粒的接触关系,当相邻球颗粒之间无接触时,每个球颗粒均为悬空实体而无法统一为一个刚性整体,因此该模型无法被制造. 分析可知当球半径与球心距之比等于1/2时,相邻球颗粒恰好相切使得所有球颗粒相互刚性连接为一整体,此时模型具有最大的孔隙度,计算可知该模型的最大可设计孔隙度δmax为47.6%.

考虑孔隙的连通性,当处于同一平面的相邻四个球颗粒互相接触时,球颗粒间的孔隙将会被阻断,岩心模型也将由于不存在连续的孔喉结构而无法被用于流动实验. 分析可知当球半径与球心距之比小于时,模型的孔隙才可相互连通,计算可知该模型的最小可设计孔隙度δmin为3.5%.

通过对简单立方堆积结构的分析,我们可以了解到简单立方堆积的微球堆叠模型可以被用于设计孔隙度处于3.5%~47.6%之间的具有三维复杂孔喉结构的岩心模型. 在目前的岩石孔隙度研究中,岩浆岩孔隙度一般为0.3%~15%,沉积岩孔隙度一般为2.5%~31.7%,而常用于驱油实验研究的砂岩孔隙度一般为10%~30%,因此该模型可满足实验研究中岩心孔隙度的设计要求.

图8 非均质岩心制造效果Fig.8 Manufacturing effect of the heterogeneous core

3 岩心模型制造效果

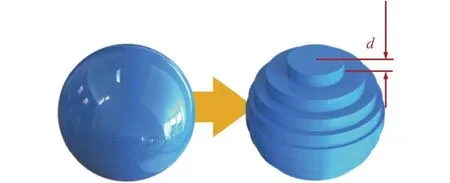

本文基于地层岩心中岩石颗粒的堆积结构,简化设计并通过微立体光刻技术将其制造,为了研究微立体光刻制造三维结构的可靠性,通过显微镜观察如图9所示的岩心模型实际成型情况,可发现微立体光刻岩心模型实体与建立的理想岩心模型存在差异,主要体现在岩心实体模型的表面存在与理想岩心模型光滑表面不同的阶梯状结构,通过分析微立体光刻的制造过程,可知产生这样的差异是由于采用了逐层固化成型的方式. 如图10所示,该方式制造的球体模型实际由多个薄圆柱组合而成,分析实体的逐层堆叠过程可得出固化层厚d是影响成型表面阶梯结构尺寸的主要参数,随着层厚的减小,阶梯的高度也会逐渐减小,微立体光刻成形的岩心模型表面会更相似于设计的理想岩心模型表面. 然而,无论层厚如何减小,阶梯结构也无法被完全消除,因此通过逐层固化方式无法制造光滑曲面,所以也无法完全一致地将设计的理想岩心模型制造出来. 然而即使逐层固化产生会阶梯表面,也破坏了理想岩心模型与实体模型的一致性,但正因为制造出现了阶梯结构,使得模型表面凹凸不平,所以微立体光刻岩心模型表面实际更接近于真实岩石颗粒的不规则表面,因此在设计固化层厚时,可根据被模拟岩心的表面形貌需求进行设计,而不仅仅是取尽可能小的固化层厚.

图9 微立体光刻岩心制造效果Fig.9 Manufacturing effect of the micro-stereolithography core

图10 逐层打印效果Fig.10 Layer-by-layer printing effect

另一方面,本文通过分析打印过程中每一层的有效固化堆积,可知如图11所示的堆积结构存在无法有效固化成型的薄圆柱,这是因为固化该层时,薄圆柱无法与已固化的实体接触粘结,所以固化后的薄圆柱会漂浮在树脂液中,并可能导致岩心模型孔喉结构堵塞. 考虑到体心立方堆积、六方紧密堆积、面心立方堆积都存在有类似的结构,也存在无法有效固化粘结的缺陷层,所以最终选择采用简单立方堆积方式设计微球堆叠岩心模型,该堆积结构可解决逐层固化中可能产生缺陷层的问题,可获得较好的岩心模型成型效果.

图11 岩心缺陷结构Fig.11 Core defect structure

鉴于逐层固化微立体光刻会导致模型与建模尺寸和表面形貌产生差异,因此我们通过显微镜对制造的岩心进行测量,以此标定该方法的制造精度,如图12所示为测量尺寸. 我们随机测量两种成型平面上的微球直径各25个,并计算出平均值来衡量不同平面上微球的成型精度. 结果显示,在x−y投影平面内尺寸误差平均值为2.36%,在x−z和y−z平面内尺寸误差平均值为0.13%.

图12 岩心微球成型精度表征Fig.12 Characterization of core microsphere forming accuracy

4 其他树脂材料成型效果

本研究中使用的树脂为esun的通用刚性树脂,该树脂属于聚氨酯丙烯酸酯,在其中加入0.2%苏丹Ⅰ作为光吸收剂提高微粒体光刻精度后,可微立体光刻直径为0.5 mm、球心距为0.45 mm的微球堆叠模型球颗粒,且制造成型后采用显微镜观察可确认岩心模型孔隙相互连通. 本研究中我们还使用其他树脂材料作为微立体光刻耗材,将尺寸相同的微球堆叠岩心模型重复制造,岩心模型成型效果如图13所示,其中图13(a)所示岩心模型采用zDental Model沙黄树脂成型,该树脂也属于丙烯酸树脂聚氨酯体系,可微立体成型孔隙相互连通的微球堆积岩心模型,微球成型尺寸与模型尺寸误差小,但透光性不足,无法观察岩心模型空隙内流动;图13(b)所示岩心模型采用由光聚合单体HDDA、PEGDA、TMPTA、PPTTA以及光引发剂819和光吸收剂171配置形成的光固化树脂体系固化成型,微立体成型的三维孔隙相互连通,并可成型较小尺寸孔喉,成型速度快但树脂收缩率大易产生裂纹,导致结构破坏.

图13 不同材料的微球堆叠岩心模型成型效果. (a)zDental Model沙黄树脂成型岩心;(b)自配制树脂体系成型岩心Fig.13 Forming effect of the core model of microsphere accumulation by different materials: (a) the core of zDental Model sand yellow resin molding; (b) self-prepared resin system forming core

5 结论

本文基于石油开采研究需求,提出采用微立体光刻的方式进行岩心模型制造,并提出了能较好模拟地层岩心结构的微球堆叠岩心模型,同时对该模型的孔隙度特征以及微立体光刻制造效果进行研究,得出以下结论.

(1)本文的微立体光刻设备具有6.55 μm的像素点成型尺寸精度,可制造百微米级别的三维复杂孔喉结构,且基于微立体光刻制造工艺和材料的特性,该方法不仅能快速地设计制造岩心模型,而且制造的岩心模型具有较高的透光率可满足观察岩心内部流动情况的需求.

(2)微球堆叠岩心模型在结构上具有复杂的三维孔喉结构,同时立体光刻的逐层固化制造也增加了微球表面结构的复杂性,具有与地层岩性相似的宏观孔喉结构与微观表面特征. 此外多种微球堆积方式中仅有简单立方堆积岩心模型可适应微立体光刻的逐层固化制造方式,避免岩心缺陷的出现.

(3)本实验微立体光刻制造的五百微米微球实体,在x−y平面上成型的直径平均误差为2.36%,在x−z平面或y−z平面上成型的直径平均误差为0.13%.

(4)简单立方堆积的微球堆叠岩心模型孔隙度由该模型的球心距与球半径之比定量控制,由模型的制造和应用分析得出该岩心模型可设计的孔隙度范围为3.5%~47.6%,该设计范围足以满足大多数岩心的孔隙度设计需求. 此外,根据孔隙度设计的结论可设计非等径微球的非均质微球堆积模型,并同样可采用微立体光刻成型.