海上平台乙二醇再生工艺研究与应用

顾常月(中海石油(中国)有限公司上海分公司,上海 200335)

0 引言

在海上气田开发过程中,开采出的井流中含有地层水,随着开发时间的延长,地层水在井流中的比例逐渐加大。自井口流出的含地层水的气流,在输送过程中会产生较大的温降,易在海底管道中产生水合物。对井口至平台间的管线常用的防水合物的方法是注入水合物抑制剂。乙二醇(MEG) 凝点高,蒸气压低,气相损失小,可回收循环使用,得到了广泛应用,再生工艺也在不断完善与优化[1-4]。

针对乙二醇再生过程中出现的粘稠黑色物质难题,确立了“源头控制,分级加热,逐级破乳,多级撇烃”的思路,进行了不同试验和分析、获得了丰富的实验数据和理论结果,逐渐摸清了影响MEG 再生回收的各个原因,并利用旧系统,进行了“多级缓冲预热破乳,新旧双撬串联撇烃” MEG 再生系统的改造,通过最小的改造成功实现了MEG 的高效回收。

1 乙二醇再生面临的问题

MEG 再生系统频繁发生再沸器出口管线堵塞,再沸炉撇烃流程出现大量黑色粘稠状物质,常温下能够凝固板结,造成MEG 再生系统无法运行。对MEG 再沸炉进行了开罐清污,发现罐内污染严重,存在大量黑色粘稠状物质,是造成管线堵塞和MEG 再生系统污染的主要原因。

2 技术研究方向

(1) 通过组分分析和实验,锁定污染物来源及形成机理。

(2) 通过破乳对比实验,筛选最有效的破乳方案。

(3) 根据现有MEG 再生工艺,设计破乳和撇烃的工艺流程。

3 乙二醇再生工艺改造路线

3.1 确认污染物的组分

对再沸炉内的污染物进行了取样,对样品进行了全油气相色谱分析,组分分析和化验。通过组分分析来看,其成分是重烃类,主要构成是C19-27。

3.2 确认污染物的来源

明确了污染物的组分后,为查明其来源,分别对生产井井口、海管进出口、段塞流捕集器水相出口、MEG 系统入口等处进行了取样分析。通过取样观察发现各井口平台生产水比较清澈透明、但海管出口及段塞流捕集器水样存在严重乳化。据此初步判断,再沸炉内的污染物可能是乳化液在高温加热下形成的。

3.3 确认污染物的形成

为了确认再沸炉内污染物为井口平台MEG 乳化液高温形成,进行了实验室模拟实验。

实验1:将200 mL 水样进行加热蒸馏,模拟MEG 再生实验并观察记录。

(1) 从捕集器水相取含有富MEG 的水样,观察水样颜色为浅乳黄色;测试水样密度:1.018 9 g/L;化验水样氯离子:1 100 mg/L;静置72 h 以上,乳化程度未见减轻。

(2) 加热伊始,随着温度上升,上层出现棕红色泡沫状物物质。

(3) 继续加热至样品沸腾(模拟再生) 后,泡沫快速消失,烧瓶边缘开始出现黑色团块,目测团块直径0.5~1 mm 左右。

(4) 继续加热沸腾,黑色物质快速增多,生成温度在100 ℃左右。

通过模拟实验可以得出:MEG 再生过程中黑色污物主要是MEG 富液中的乳化液,在经过MEG 再沸炉中的高温条件下,在100 ℃左右其乳化液破乳裂解后,原油和胶质组分形成黑色粘稠状物资,生成重烃组分。其且有粘度高、凝固点高的特性,容易污染系统和堵塞管线。

3.4 乙二醇再生工艺分析

当井口或海底管道注入了水化物抑制剂MEG,生产液到达中心平台后,自段塞流捕集器分离出来的生产水中将富含MEG 的富液首先与来自MEG 再生器的MEG 进行换热,降低再生后MEG 的温度,同时起到预热富液的作用。富液进入MEG 闪蒸罐,将天然气闪蒸分离出来,液体将进入MEG 过滤器过滤后,进入MEG 再生器进行再生。

由于海管段塞流影响,导致MEG 系统不能连续运行,原设计的MEG 贫液和富液热交换器不能正常运行,进一步影响了乳化富液的处理。因此可以看出,原设计中的MEG 再生处理流程中并不具备处理乳化液的功能。

3.5 解决问题技术路线

通过以上实验和分析,将解决污染物的重点明确为处理MEG 富液中的乳化液的研究与探索。

4 乙二醇富液破乳再生实验

4.1 乙二醇富液化学破乳实验

试验机理:化学破乳剂能使乳化液变得极不稳定并降低界面膜的弹性和粘性,从而降低其强度,造成油水界面破裂并加速液滴的聚结。

实验1:取捕集器水样分别用清水剂BHQ-316 和破乳剂BH-205、BH-316 进行滴定实验,观察三种不同的水处理剂对水样乳化油的处理效果:清水剂BH316、破乳剂BH-205 和BH-316均能能在较短的时间内打破乳化状态,有较好的破乳效果,但同时会生成大量絮凝物并分层。

实验2:对破乳后的样品进行分液过滤,提取不含絮凝物的样品进行“实验室模拟MEG 再生工艺”实验,没有黑色的污物生成,得到纯度为84% 的MEG 富液。更进一步确认,水样中的乳化油应该是MEG 再生工艺过程中黑色污物的主要来源。

实验3:用分液漏斗,提取水样加注破乳剂破乳后生成的含有大量絮状物的上层样品,进行“实验室模拟MEG 再生工艺”实验,破乳后产生的絮凝物,遇加热后会进一步聚集而变得呈凝实的沥青状物质而不易散开,更加易污染容器。

结论如下:

(1)MEG 富液中的乳化油是MEG 回收过程中产生黑色污物根源。

(2) 油气混输海管的剧烈紊流是导致原油乳化的主要原因。

(3) 清水剂BH316、破乳剂BH-205 和BH-316 均能在较短的时间内打破乳化状态,起到良好的破乳效果,但破乳后产生的大量絮凝物在加热时仍会生产大量黑色污物,影响MEG 再生效果。

(4) 在现场的加注破乳剂试生产过程中,还发现由于絮凝物的产生,导致了凝析油外输泵滤网堵塞频繁、开排沉箱絮凝物回收困难、闭排罐污染严重等现象。

4.2 乙二醇富液加热+化学破乳实验

试验机理:当加热时,使被包裹的乳化液不断膨胀,加剧了液滴间的相互运动和碰撞,更加容易破坏乳化膜,使乳状液解体。

改造方案:尽量减少破乳剂的加注,同时将MEG 富液倒运到凝析油流程进行加热破乳,再生撬内由原来的A、B 两列并联流程改造为串联流程,由一级再生变为分级再生,乳化油在再沸炉B 内低温加热后与MEG 富液分层,通过再沸炉溢流口撇除;撇除乳化油黑色污物,洁净MEG 富液在再沸炉A 中再生,再生合格后的MEG 进入缓冲罐。

运行效果与分析:

(1) 通过利用原有的MEG 再生橇,对乳化液进行分级加热破乳,成功地获取了浓度合格的MEG 成品。

(2) 验证化学药剂和物理加热法结合的方式能够在实现MEG 破乳再生的同时。减少破乳剂的用量并降低絮凝物对辅助流程的影响。

(3) 破乳的次生物絮凝状重烃需要人工方式撇除,撇除后重烃需返回陆地处理。

(4) MEG 再生橇处理能力有限,当大量来液时会超过(旧)MEG 再生橇处理量。

(5) 化学破乳剂需要持续添加,会增加破乳成本。

4.3 乙二醇富液加热+气浮破乳实验

试验机理:通过加热可以破坏液膜界面,形成细小的微滴和微絮体,通过加注汽提气,形成微气泡并吸附油滴和微絮体,加速液滴的上浮和聚结分离,从而进一步提高乳化液的分离效果。

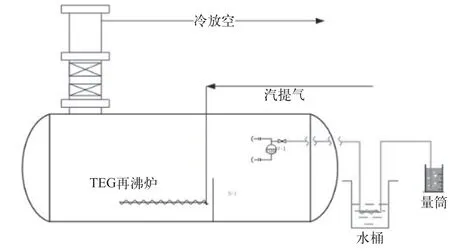

气浮实验:取TEG 再沸炉内汽提气为气源,利用水浴加热装置(实际汽提气温度约为40 ℃) 进行实验,实验流程如图1所示。

图1 实验流程

气浮实验结论:

(1) 相同温度、相同流量下,糊状物气提时间越长,分层越明显。

(2) 采取汽提气浮能增加MEG 破乳效率,对乳化液分层具有积极作用。

(3) 相同时间、相同流量下,温度越高,糊状物分层速度越快,分层越明显。

5 乙二醇再生工艺改造

多级缓冲预热破乳,新旧双撬串联撇烃。调整了MEG 再生流程,将新增加的MEG 处理装置作为一级缓冲加热装置,由于其处理量大,能很好地解决海管段塞时MEG 富液的回收。同时利用固体活性炭过滤器能有效去除富液中的液烃和杂质,降低乳化液及絮凝物的影响,具体改造设计流程框架图如图2 所示。

图2 工艺改造流程

改造后总体系统运行平稳,已经回收再生合格MEG 产品,对海管段塞也有较大的缓冲处理能力,MEG 富液乳化液能有效运行,对再沸炉中撇出的重烃也成功实现回收,确保了MEG回收再生,取得了显著的经济效益。

6 结语

(1) 通过新老系统的串级使用,提高了MEG 富液回收流程缓冲能力,有效增加了抗海管段塞流的能力,降低了MEG 的损耗。

(2) 利用多级加热破乳替代化学破乳,减少了化学破乳剂破乳后产生的絮凝物,也可以有效避免MEG 再沸炉一次再生加热中出现的局部高温现象,避免了胶质沥青的高温裂解反应,从而避免了对生产系统的影响,保证了系统的稳定与正常运行。

(3) 利用平台闲置的旧MEG 再生装置完成系统的调整和改造,既解决了生产难题又最大限度地减少了改造费用。

(4) 回收MEG 还能减少生产污水的外排,有效减少对海洋环境的污染。