机械臂数控加工过程动力学控制仿真

薛卫萍,熊 俊,姚志文

(南昌航空大学工程训练中心,江西 南昌 330063)

1 引言

在实际应用中,机械臂(尤其是多功能机械臂)必须用多维离散参数模型来描述。离散参数系统的控制只能建立在尺度维模型的基础上。因此,建立有效的动力学模型和设计高性能的控制器可以有效地控制机械臂的行为[1],这是参与机械臂研究和应用的研究人员必须面对和解决的问题之一。

对此,文献[2]基于力/视觉反馈,提出人机交互方式来增强系统的人机交互性,搭建包括人机交互子系统,环境感知子系统,驱动子系统,信息处理子系统及通信子系统的控制系统,建立了重载机械臂刚柔耦合动力学模型,进行重载机械臂控制系统作业试验,解决人机交互性不足问题及重载带来的刚柔耦合问题,可是其出现较为明显的抖动情况。文献[3]研发出一种代替人工的机械关节型机械臂,以气动柔性驱动控制关节,减少机械臂的操作空间,由于进行采摘劳动强度和作业量都非常大,对机械臂结构参数进行优化,灵活避开障碍并实现应用目标,但其操作过程不明确。文献[4]为了提高机器臂轨迹跟踪控制器的工作性能,利用比例—微分(PD)控制器完成了基本的稳定任务后,提出基于增强学习的机械臂轨迹跟踪控制方法,对未知干扰因素进行补偿,提出基于SARSA算法的增强学习补偿控制策略,提升了对不同未知情况的适应能力,但是其整体控制能力不一致。

总结以往研究经验,本文提出一种机械臂数控加工过程动力学控制方法,创新之一在于根据动力学分析结果完成在不同轴上的多种机械臂控制运动,并通过拉格朗日方程对其完成建模,创新之二在于构建两连杆机械臂方程,在SISO系统基础下,利用二阶滑膜控制方法来对机械臂运行控制,并采用MIMO控制系统对其优化。

2 机械臂数控动力学描述

动力学测试实质是衡量肌体运动与力度二者间存在的联系,动态控制的基础为机械臂控制,针对这种情况,为了更好地完成这项复杂的工作,需要有控制作用的实质性理论,而在研究机械臂的动态控制时,首先要建立相应的动力学系统模型,即推导出动力学系统方程。

2.1 机械臂动力分析

在机械臂动力学中需要研究两个问题,分别为正解与反解。正运动学问题要求夹持器在空间上的位置和形状,而逆运动学则要求夹持器的空间位置和形态位置,并对各关节位移向量的数值作出明确标准,实质上也可将其步骤看作为运动学计算求解过程。机械臂系统由六个臂组成,臂长:L1,L2,L3,L4,L5,L6;设六个臂关节的转角分别为a1,a2,a3,a4,a5,a6。

1)运动方程正解

标准求解是以六个关节的旋转角度为基础,分别计算每个不同关节点得到空间坐标,然后在求解系统中,通过空间坐标依次变换获取到各点坐标。

2)运动方程反解

方程反解是依据末端位置和姿态位置来对六臂旋转角进行测量,因为臂结构具有冗余性,反解结果并不是唯一的,所以需要将一些约束条件加入其中,为了明确末端位置和形态位置,在指定A点与C点空间坐标条件下,对各关节角度进行解算[5]。

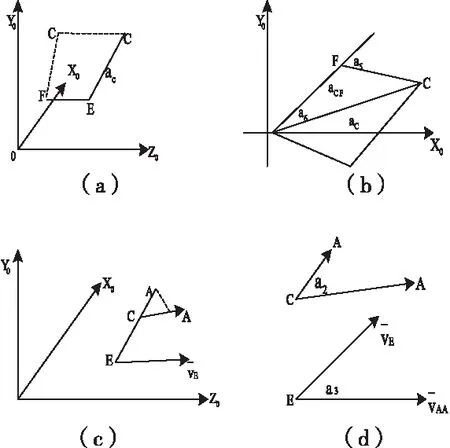

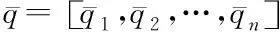

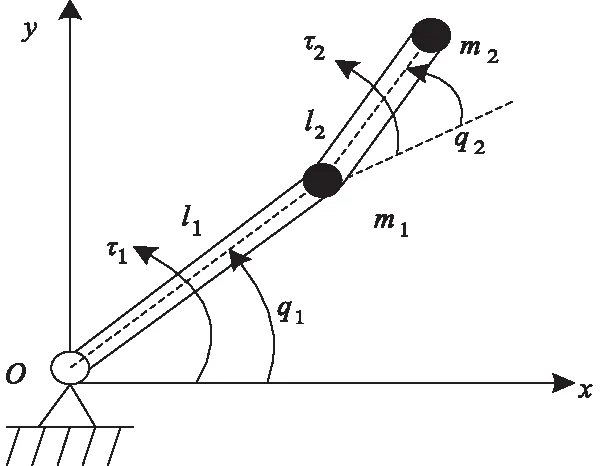

如图1所示,通过点C点坐标位置,计算得到机械臂角度a4,a5,a6。

图1 运动学反解示意图

为优化计算过程,将臂CE向XY平面投射,得到C′F,此时得到下列两组方程

dC′F=dCE·cosa4

(1)

Zc=dCEsina4+dEF

(2)

式中,Zc表示为C点在整条Z轴上的位置坐标。

根据式(3)即可获取出机械臂角度a4,而通过式(1)便可求得dC′F,这样便有

(3)

由上式(3)得到aC′F,再求得a6,即a5可通过图3利用三角关系进行求解,由图1可知,任意C′点都有相对应的两个F点,因此判断a5,a6存在两组解,在实际计算中选择限定条件较优一组,如果让机械臂位置始终处于中间挡板右侧,那么就可以得知F点的X坐标满足XF>0这一条件;若两组解同时满足限定条件,选择与上次a6相近的解。

2.2 拉格朗日方程建模

本文运用第二类拉格朗日方法完成动力学机械臂方程求解,在计算过程中只需要确定其系统的动能和势能。根据机械臂模型原理,通过对拉格朗日能量函数求导来获取动力学方程。

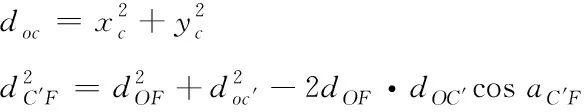

针对机械臂系统而言,若将拉格朗日函数A作为系统总动能K与总势能P方差,则

(4)

(5)

经过以上计算,将机械臂拉格朗日方程的计算过程概括为以下五个步骤:

第一步:计算机械臂各连接的速度,并根据结果对不同连接进行分类;

第二步:以转速为基础计算连杆不同下的动能和机械臂总动能;

第三步:完成全部连杆势能和机械臂总势能演算;

第四步:建立拉格朗日13函数方程组;

第五步:推导拉格朗日函数,对机械臂动力学方程进行求解。

在方程计算过程中,具备下述两种特殊条件:

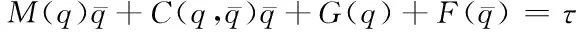

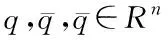

惯量M(q)矩阵为对称正定矩阵,针对因转动后构成的机械臂,M(q)有一定界限;

2.3 平面二连杆机械臂动力学计算

目前最常见和测试的机械臂是双连杆机械臂,而垂直平面机械臂的相关分析要多于水平机械臂,如下图2所示为垂直平面机械臂基本构成。

图2 平面机械臂结构图

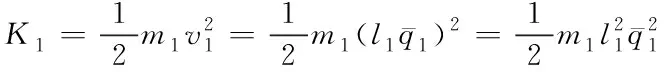

利用拉格朗日方程对上图所示双连接平面垂直机械臂的动力学方程求解,不将摩擦阻力计算其中是因为零势能是所在的函数水平未知条件[6]。将第一个连杆长表示为l1,m1为质量,位移表示为q1,得到的动能和势能为

(6)

P1=m1gl1sinq1

(7)

将第二个连杆长表示为l2,m2代表质量,位移表示为q2,假设质心坐标为(x,y)。据图2计算得到第二个连杆的动能和势能分别为

x=l1cosq1+l2cos(q1+q2)

(8)

y=l1sinq1+l2sin(q1+q2)

(9)

3 机械臂动力学控制方法

在实际机械臂动力学控制系统中,当系统状态达到滑动面时,不能沿滑动面滑动,而是在滑动面附近反复切割滑动面,即出现钳口紊乱。因此,本文将在此基础上采用辅助控制对其进行计算。

3.1 二阶滑模辅助控制

利用虚拟控制的符号切换控制是对实际系统控制权的推导,实际控制权是虚拟控制权的时间整合,按键虚拟规则律的集成可以达到实际规则的连续形式,不再需要高频开关,同时对硬件的要求也越来越高,连续控制权保证了系统的稳定运行,有效减少了抖动[7-8]。

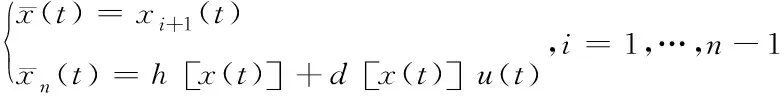

以常见的非线性单输入输出系统为例,其空间状态表现形式如下:

(10)

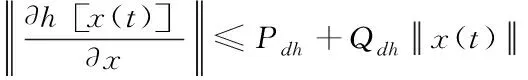

式中,xi(t)为状态变量,n为状态变量数目,h[x(t)]和d[x(t)]是连续可导的不确定性函数,即存在不确定性时,h[x(t)]和d[x(t)]存在但未知。这两个函数满足以下的有界性条件

0≤d1≤d[x(t)]≤d2

(11)

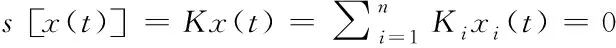

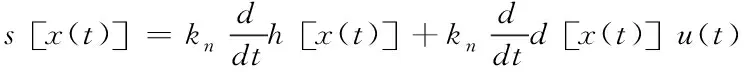

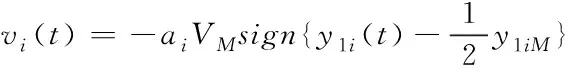

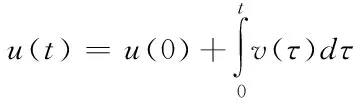

选择滑模面为

(12)

式中,ki>0,i=1,…,n。

再次求导,得到

(13)

假设判定虚拟控制律为v(t)=u(t),采用与经典滑膜控制同样的方式,就可得到符号函数式的虚拟控制口令v(t),这样就可利用s[x(t)]令机械臂滑动至零点位置,并将对应的实际控制口令u(t)作为连续控制信号。

3.2 MIMO系统的二阶滑模控制

因多输入多输出数据参数变量会产生耦合效应,导致SISO系统的操作复杂度变高,所以部分的单输入单输出MIMO控制方法不适用于SISO系统,而二阶滑模控制就是其中之一。对于SISO系统,如果考虑二阶滑模控制,很难确定其理论性能,对于SISO系统由于耦合效应,控制变量很难分解,因此二阶滑模控制不能用于SISO系统,将SISO系统和MIMO控制方法相结合,进行MIMO系统的二阶滑模控制。

考虑到多输入多输出型系统为

x=A[x(t)]+B[x(t)]u(t),u(t)∈Rm

(14)

那么根据其计算该滑膜面就有

s[x(t)]=kx(t)=0,k∈Rm×n

(15)

式中,分别将m和n描述为输入变量数目以及状态变量数目。

假设辅助变量y1(t)=s[x(t)]、y2(t)=s[x(t)]以及虚拟控制变量v(t)=u(t)对y1(t)进行求导计算,得出

y1(t)=KA[x(t)]+KB[x(t)]u(t)

(16)

并根据上式计算结果,再次求导有

B[x(t)]+KB[x(t)]u(t)

(17)

由于这种系统中不同控制变量间的耦合效果比较少,所以控制变量可被分离,则系统中的虚拟控制量可为

(18)

获得虚拟控制律之后,对其积分,得到实际控制律完成控制器的设计

(19)

4 仿真研究

为了进一步验证本文所提方法的控制性能,构建实验系统对其进行实用效果检测,具体检测结果及过程如下所示:

采用Simulink软件建立机械臂控制系统实验平台,同时Simulink和外界硬件的接口构建半实物仿真和实时控制。在仿真中分别引用五阶多项式进行规划,其中两关节的起始角度q1、q2,表现形式为π/10、π/8,实际目标位置角度表达为3π/4和π/2。

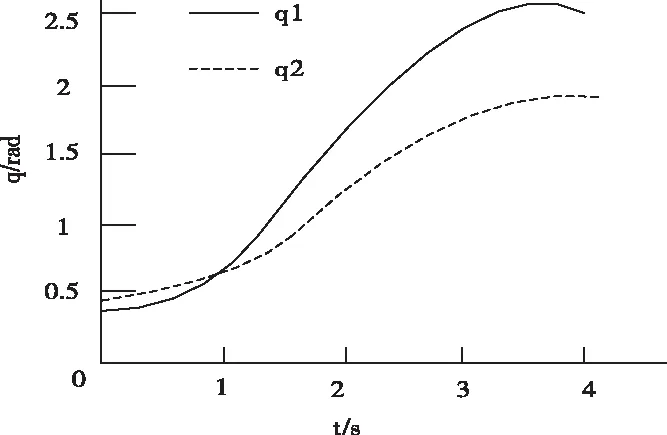

假设关节初始角速度和目标位置角速度为0,则目标初始角加速度及其加速度也为0。机械臂控制系统工作后,图3为机械臂角度示意图。关节1即q1的运动轨迹是从起始位置π/10到3π/4目标位置,关节2即q2的轨迹从起始位置π/8到目标位置π/2。

图3 机械臂角度示意图

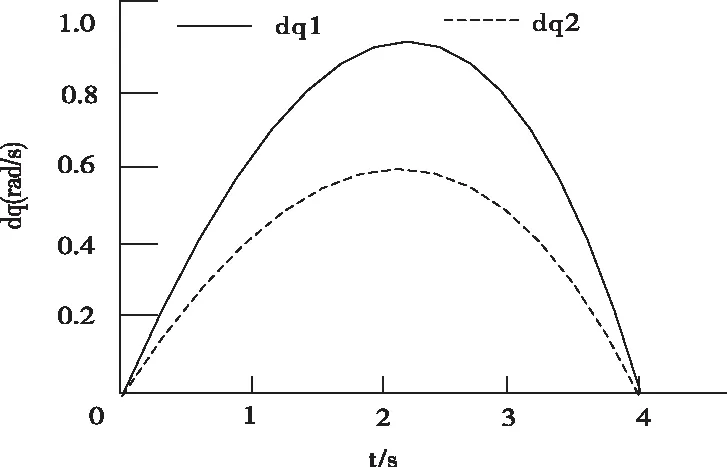

如图4所示,为实际应用中机械臂的角速度,关节1的初始角速度为0,随着运行时间增加速度变得越来越快,在2s时最大值为0.957rad/s,至此后逐渐下滑最终为0。关节2的初始角速度为0,随着时间逐渐增大,第2s时最大值为0.552rad/s,最终逐渐降为0。

图4 机械臂角速度示意图

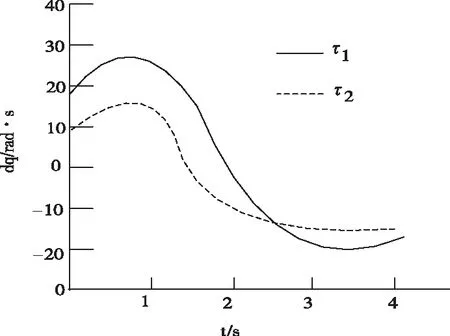

实验中机械臂的驱动力矩如下图5所示。

图5 机械臂的驱动力矩

从图中可进一步看出,当关节1的驱动扭矩在0.605s达到最大值33.83nm,在0.36s达到最小值-15.36nm;接头2的最大驱动扭矩在0.563s达到12.04nm,在0.275s达到-14.20nm。

因此根据本文构建出的拉格朗日机械臂运动方程,可以获取出两个不同关节的实际坐标取值。

在关节空间中,机械臂的操控器可以根据反转动力学从起始位置到实际目标位置进行控制,并通过运动学方程得到第一个机械臂耦合的起始位置坐标

(cos(π/10),sin(π/10))=(0.951,0.309)

(20)

机械臂第2个关节初始位置的横、纵坐标为

cos(π/10)+0.8cos(π/10+π/8)=1.56

(21)

sin(π/10)+0.8sin(π/10+π/8)=0.829

(22)

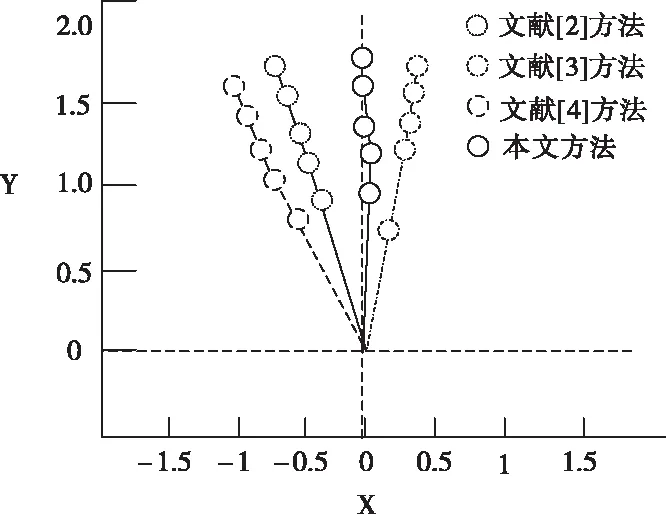

以运动角度为判定指标,对比文献[2]、文献[3]和文献[4]方法在工作中机械臂的空间运动轨迹,进行20次迭代,对比结果如图6所示。

图6 机械臂运动轨迹示意图

由图6可知,机械臂位置描绘时间间隔为0.2s,与其它文献方法相比,本文方法还可以动态地表达其运动过程,且与仿真设置的运动轨迹拟合效果较强,由此可以明显看出本文方法的实际控制性,也可以看出本文方法在避免产生耦合效应的同时,增加了机械臂的控制精度。

5 结论

1)针对机械臂控制过程中抖动严重现象,研究机械臂数控加工过程动力学控制方法,根据动力学分析结果,机械臂的角速度随着时间逐渐增大,直至最大值最终逐渐降为0;

2)利用拉格朗日方程构建出两连杆机械臂方程,进行驱动性测试,随着时间逐渐增大,在0.605s达到最大值33.83nm,在0.36s达到最小值-15.36nm。

3)虽然该方法可以完成最后控制,并呈现出完整的运动轨迹图像,但由于运动中参数变量需要非常精确,所以在计算过程中仍需考虑力矩计算是否精准的问题,有待优化。