瓦斯发电系统建模与仿真

周 克,王 霄,胡周达,王 坤

(1.茅台学院酿酒工程自动化系,贵州遵义 564507;2. 贵州大学电气工程学院,贵州贵阳 550004;3. 粤电集团贵州有限公司,贵州贵阳 550028)

1 引言

瓦斯发电系统是集气体-热力-机械-电气为一体的设备整体,利用煤矿的废弃瓦斯进行发电,不但可以变废为宝,满足煤矿的部分用电要求,还可以减少温室气体的排放,提升煤矿井下的安全系数。

瓦斯发电作为一项快速发展的先进技术,已经具备了较为成熟的技术积累和应用案例,已被很多大型煤矿安装使用,用以帮助煤矿达到“以抽保用,以用促抽”的生产目标。针对瓦斯发电系统的研究,很多文献多从如何提升效率出发,针对不同的外界条件对发电系统的效率影响进行研究[1,2];而针对瓦斯发电系统的研究多从模拟整个系统着手或从某一具体发电环节进行研究[3-6],这些研究为人们研究瓦斯发电系统奠定了重要基础。随着瓦斯发电系统的普及,针对瓦斯发电系统故障的研究逐渐被关注[7,8],这些研究主要从工程实践角度,对瓦斯发电系统的故障原因进行分析,并给出指导性防范意见,属于事后处理的手段。有鉴于此,文章通过对已有研究文献的梳理,针对瓦斯发电系统中易出故障部分-发动机部分进行了研究,从发动机的工作原理出发,搭建了发动机核心工作单元的数学模型,并混合使用Simulink和Stateflow工具箱,搭建了仿真模型,实现了瓦斯发电系统常见故障的仿真。

2 工作原理及数学建模

真空泵将瓦斯从井下抽采出后,即进入装有加压泵的瓦斯泵房对抽出的瓦斯进行加压,以便于远距离传输,经过加压后的瓦斯由专用瓦斯输送管道进行输送,由于瓦斯被压缩,其温度较高,故加压后的瓦斯在进入瓦斯发电机组之前,需要利用预冷机组对其进行降温处理,然后才能满足瓦斯内燃机的需求。发电机组在吸入加压瓦斯同时,控制系统会根据瓦斯的浓度调整空气的进气量,以确保瓦斯和空气达到最佳的燃烧混合比,最大化的提升瓦斯燃烧效率。经混合后可燃气体瓦斯通过进气歧管送至燃烧气缸内进行燃烧,燃烧时产生的压力推动活塞做往复运动,活塞再推动曲轴做旋转运动,曲轴与发电机通过联轴器连接,曲轴带动发电机转子转动,发电机发出的电能经过变压器后,输送给用电设备,至此完成整个发电流程,该流程是一个涉及化学能、机械能以及电能转化的复杂过程。

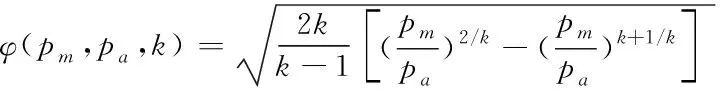

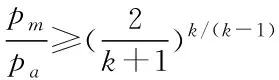

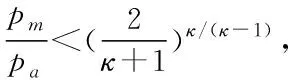

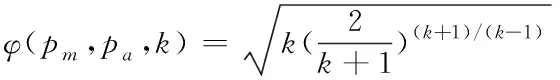

根据内燃机的工作原理,瓦斯发电机的输出功率与内燃机缸内可燃气体的空气质量流率、歧管的热力学参数、可燃混合气体浓度以及外界负荷等因素都有着密切的联系,这些因素的关联性可由下述公式描述:

(1)

(2)

(3)

节气门处的有效截面积由节气门角度决定,该角度根据外界的负荷变化和可燃气体浓度进行适当调整。为了简化Athreff分析,在建模时,采用四次多项式(4)来近似描述有效流通截面积与节气门角度之间的关系[10],公式中的系数项可由出厂时的测试试验数据确定。

(4)

其中:αthr—为节气门开度(%)。

(5)

Φc=βn0+βn1n+βn2n2+βp1(pm-p0)

(6)

由上式可见对于任意给定的转速n,充量系数与歧管绝对压力成正比;对于给定的歧管绝对压力,充量系数依赖于转速的平方。式中的系数可以利用稳态工况中的实验数据通过最小二乘法获得。

发动机燃料燃烧产生的转矩可由下式计算得到

(7)

其中:CT为发动机常数;AFR(φa,Pm,n)—空燃比对发动机转矩的影响;SPI(δ,Ttq,n)—点火角对发动机转矩的影响;在本文的后续仿真参数设置中,上述两个参数根据文献[12]给出的数据进行计算得出;φa—充气的过量空气系数。

发动机实际输出转矩可以由下式计算得到

Ttq=Ttqcomp-Ttqpump-Ttqfric

(8)

其中,Ttqpump是发动机进排气过程需求的转矩;Ttqfric为发动机的摩擦阻力矩,以上二者可以通过测量发动机出厂时的技术参数获得。

3 仿真模型搭建

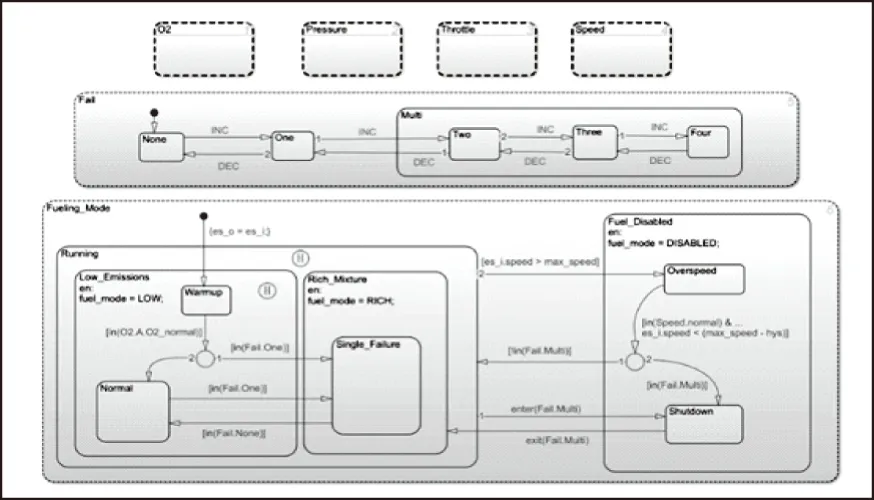

通过对上述公式的分析,以及结合实际发动机的工作过程,系统的仿真过程如下:首先空气经过空气滤清器进入混合器,燃气和空气经混合器混合后,再通过调速节气门(对应仿真模型的:Throttle)进入发动机进气歧管(对应仿真模型的:MAP)。调速节气门的开度由转速控制系统来控制,当速度指令需求改变后,转速控制系统通过某种控制策略计算出调速节气门的目标开度,从而使得发动机速度达到目标转速(对应仿真模型的:SPEED)。混合气进入进气歧管后会分散开来进入每个气缸,点火系统通过凸轮轴和曲轴位置信号获取发动机当前所处的角度信息,从而控制点火线圈的充放电时刻,使得每个气缸在正确的时间点火。混合气在气缸内燃烧完成后,在排气冲程通过排气门将废气排入排气管,再通过三元催化器将废气中的 CO、HC、NOX 等有害气体通过氧化-还原反应转化为二氧化碳、水和氮气等无害气体排入大气中。排气管上装有氧传感器(对应仿真模型的:EGO),可以测量空燃比值反馈给空燃比控制系统,空燃比控制系统通过某种控制策略调节燃料节气门开度使得混合气空燃比达到目标值,根据此流程搭建的仿真模型如图1所示。

图1 发电机故障模拟系统

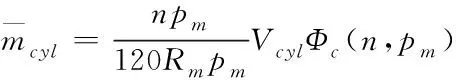

燃油控制系统作为整个仿真模块的核心,其工作流程的设计是否合理直接关系到整个仿真结果的准确性。在本文的仿真模型中,燃油控制系统分别由控制逻辑单元、空气流量控制单元以及燃油控制单元按着一定的控制逻辑共同完成。

图2 燃油控制系统

控制逻辑单元由一组六个并行状态组成的单个状态流图完整地实现了控制逻辑。图3顶部显示的四个并行状态对应于四个单独的传感器,分别为空气、压力、速度以及节气门的角度,通过这些传感器实时采集外部的工作状态,底部剩余的两个并行状态将同时监控四个传感器的状态,根据传感器的状态以及预设的工作状态转移条件确定整个系统的工作模式。在运行过程中,该模型以0.01秒的定期采样时间间隔同步调用整个状态流图,以便该控制模块可以及时跟踪外部工作状态的变化,及时调整到最佳的工作模式。

图3 控制逻辑单元

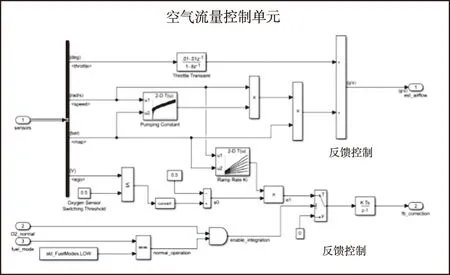

发动机空气流量是一个与发动机转速、歧管压力以及节气门角度、燃烧仓体积、温度都相关的一个时变物理量。在仿真中,为了实现工作状态的快速计算,可事先根据式(5)计算出各种工作状态的空气流量值(图4中的Pumping constant模块),然后采用查找表的方法进行快速计算,然后乘以速度和压力以形成初始流量估算值。在瞬态过程中,节气门率(由高通滤波器估算出的导数)会校正空气流以实现动态参数的补偿。

图4 空气流量控制单元

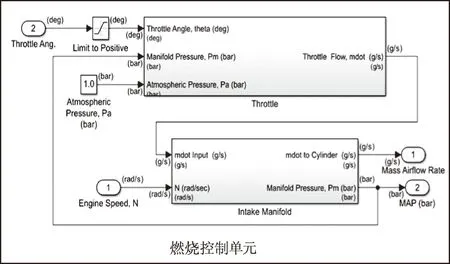

燃烧控制系统的模型搭建如图5所示,该模型的搭建主要根据发动机的物理工作特性,动态调整空气-燃料比,以确保燃料的充分燃烧,其数学模型的实现将空气质量流量(从进气歧管泵出)除以燃料质量流量(在阀门处注入)。理想的(即化学计量的)混合比例为空燃比为[12]14.6。通常,传感器决定废气中残余氧传感器 (EGO)的数值可以用来指示燃烧的效果,为闭环控制提供了一个反馈测量。

图5 燃烧控制单元

在正常运行情况下,该模型估算气流速度,并将估算结果乘以期望比率的倒数,从而得到燃料速度。从氧传感器反馈提供了一个闭环调整率估计,以保持理想的混合比例。

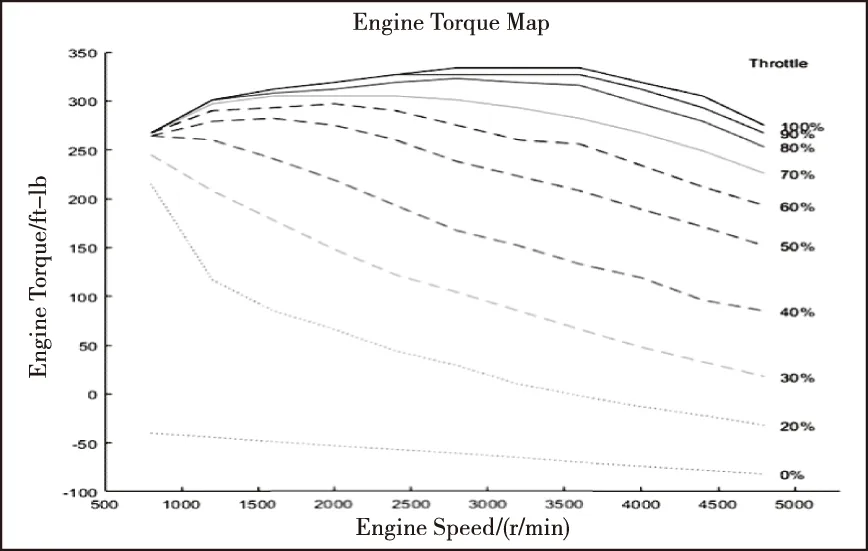

4 仿真研究

为了验证模型的有效性,选取了胜动集团生产的燃气发电机组12V190机型作为仿真对象,该机型由于以其良好的性价比和发电性能,被大量发电集团选用。该机组的发动机部分使用了1FC6发动机,其主要参数有:活塞行程210mm,热耗率11.5MJ/kWh;活塞平均速度7 m/s;空气密度取1.223kg/m3,转动惯量取0.089kg·m2,发动机的性能参数如图6的MAP所示。在本文的仿真中,首先由搭建的仿真模型仿真出不同节气门张开度时,发动机的输出性能,并将该实验数据与MAP图中的数据进行对比,以验证仿真模型参数选取的正确性,在完成该阶段的校验后,通过预设的传感器故障,模拟各种故障条件下的发动机的性能变化。

图6 发动机MAP曲线图

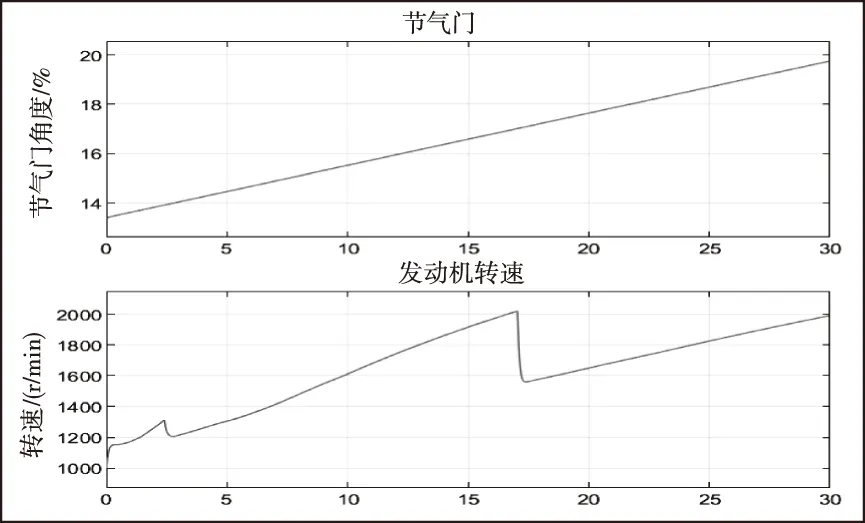

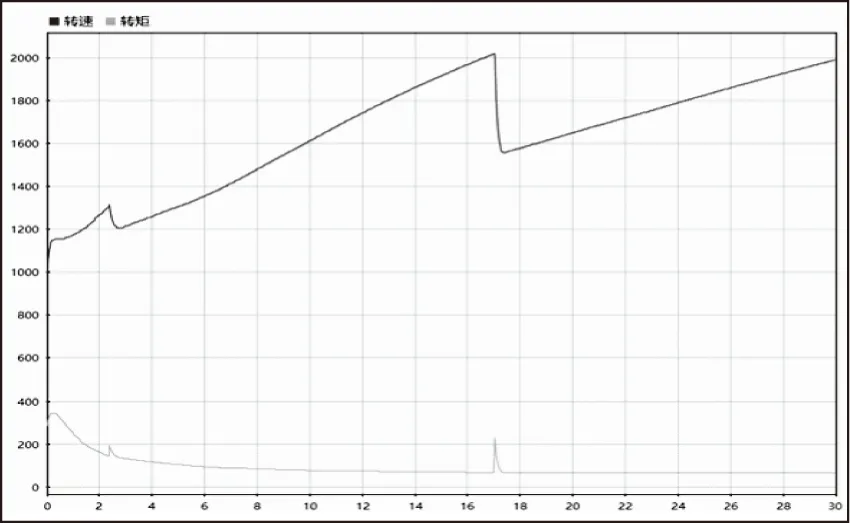

图7,8为不同节气门张开角度与发动机转速,发动机转速与转矩之间关系,仿真时,节气门的角度范围从10度到18度的范围进行变化,随着节气门张开角度的变化,发动机的转速在1000/min转至2000转/min、转矩在65/ft-lb到315/ft-lb的范围内进行变化,其变化规律与MAP图中的变化规律相一致。

图7 节气门与转速关系图

图8 转速与转矩关系图

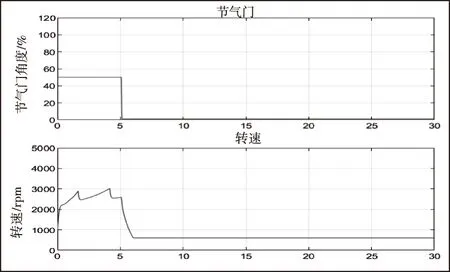

图9为节气门关闭时,转速的变化特点,从图中可以看出,当节气门关闭时,转速也发生了相应的变化,此变化为非线性变化,并且在响应时间上有1.4s的时间滞后,该变化的原因是由于发动机的转动惯性造成,通过多次仿真得知,对于不同的最高转速,本文搭建的仿真模型的最大响应滞后时间可控制在2.3s以内。

图9 节气门关闭时发动机响应

由文献[13]可知,通过对某煤矿的发电机组故障统计占比可知,机组故障率占比接近70%,在这70%的故障中,进气系统占了多数,由于进气系统的故障,导致 “爆机”频发,严重影响了生产的效率。在本文的仿真中,选取与故障关系密切的空燃比指标作为监控仿真对象,仿真了多种故障情况下的空燃比的变化过程。

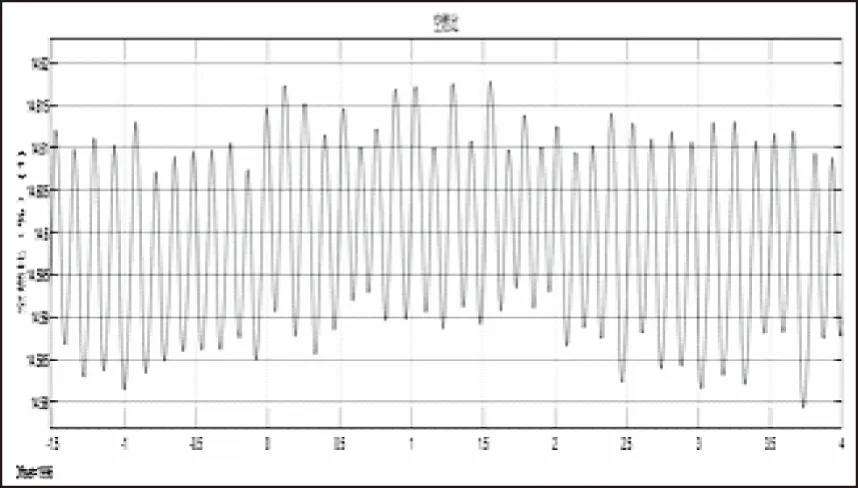

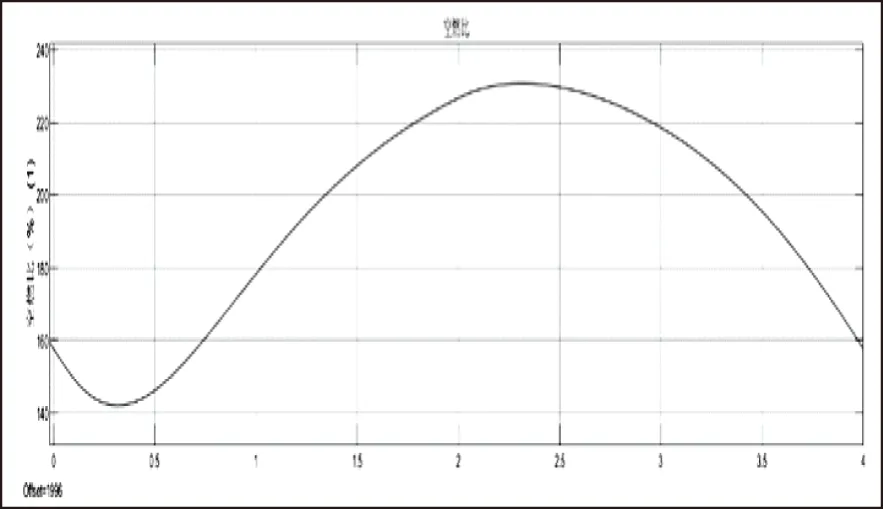

由图10可知,正常情况下,仿真模型可以按照预设的理想空燃比14.6运行,空燃比运行在14.54至14.8之间,基本在理想之间波动,此时发动机对外做功一切正常。

图10 正常情况下的空燃比

图11为进气歧管发生故障时,由于故障,导致瓦斯气体不能正常进入压缩气缸,此时空燃比发生剧烈波动,达到正常值的10倍以上,此时,压缩气缸由于缺少可燃气体,导致“爆机”故障发生,在控制器的控制下,发电机组被执行停机操作。

图11 进气歧管故障

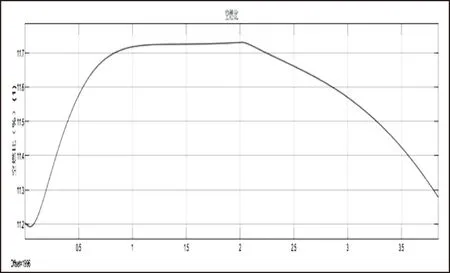

从图12是节气门发生故障时,此时由于节气门不受控制器控制,导致空燃比在一定时间范围内保持一定的恒定值,此时,控制器检测到故障,立即减少瓦斯气体的供给,以确保燃烧气缸内的可燃气体压力逐渐降低,直至停机。

图12 气门故障

5 结论

文章针对瓦斯发电机组的动力传递过程进行数学建模,并在在此基础上基于Simulink和Stateflow 工具箱搭建了仿真模型。仿真模型选取了胜动集团的燃气发电机组12V190作为模拟研究对象,利用发动机提供的MAP图,首先通过对MAP图的量化为数据表格,形成控制逻辑依据。仿真过程中,通过调用表格中的数据,实现相关参数的变化,该方法避免了复杂的解析式的求解,可以简单、快速地实现控制参数的改变,模型仿真结果表明,文章建立的模型可以较好模拟真实发动机的工作状态,在此基础上,针对瓦斯的三种典型故障进行了模拟仿真,仿真过程中,通过监测空燃比的变化,得出不同故障情况下,空燃比的变化范围和时间曲线,该结果可为今后瓦斯电站的故障诊断提供基础数据。