盾构推拼同步中比例阀闭环控制的PID设计与实现

张 敏

(上海隧道工程有限公司,上海 200137)

1 推拼同步中比例阀比例泵精确控制的重要性

由于推拼同步系统的本质是在部分千斤顶缺位的前提下对推进系统进行压力控制,使盾构千斤顶的合力矩保证和姿态轴线相近,通过油缸内置行程传感器和数据采集测量系统对盾构姿态和状态的实时监测,判断盾构当前所处姿态和设计轴线偏差,自动控制各油缸输出不同压力,在拼装时针对部分千斤顶缩回缺位的情况下,通过PLC算法计算出该分区目前压力,并比较其他分区压力和轴线偏差状态,计算得出目前本分区所需压力,通过对该分区其他油缸油压提升补偿来保证每个分区的压力和姿态稳定。在地下开挖中会遇到各种的地层,如淤泥、黏土、砂层、硬岩等[1]。因此各部分受力也有差异,实际控制油压有些许变化,须实时调整压力。

推拼同步中需要精确控制比例阀的开度,在算法程序设计上需要精准反馈出当前状态,并且推送出精确的油压值,从而确保在千斤顶缺位的情况下试验机姿态和速度的稳定。而控制油压和流量是通过控制比例阀的开度来控制的。因此需要做到比例阀的精确控制,这对比例阀和阀控制模块以及PLC的程序设计提出了考验。比例阀一般多用于开环控制,用于闭环控制的不多见,特别是高质量的系统更少见。由于比例阀本身的特性,如滞环、非线性等,使一般的系统难以达到较好的效果[2]。系统中若用可编程控制器控制,则可用软件方法对其实施补偿,这样即可较好地解决非线性滞环等问题[3]。因此,根据各千斤顶的油压传感器,通过油压计算出各区推力,再通过PID自动控制,根据计算出的当前该区所需推力以及传感器油压反馈自动调整比例阀开度,使压力控制在程序计算所需值,使系统形成精确的闭环控制[4-5]。

2 比例阀比例泵控制系统原理分析

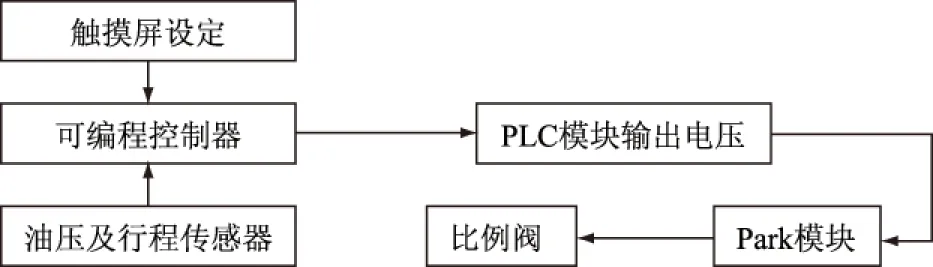

本控制系统是以PLC控制系统为主体控制系统,通过可编程控制器编写程序,触摸屏程序设计达到人机交互的功能,反馈实时数据和通过触摸屏控制系统。在手动控制中其程序要求如下:比例阀和比例泵的开度设定可通过触摸屏手动调整设定,触摸屏需显示各推进油缸油压和推力及油缸行程,显示盾构姿态及设计轴线,方便调整盾构姿态。在需要推进系统加载伸出时,将设定的比例泵比例阀的开度百分比输出给PLC的WAGO模拟量输出模块,输出一个0~10 V的电压输入给Park模块,Park模块再依据输入电压大小,经内部程序运算输出一个1~1 300 mA的电流给比例阀控制线圈,不同大小的电流产生的磁力大小不同,使比例阀实现0~100%的开度变化,最终实现泵的流量及压力可控可调。再依据油缸的行程传感器行程变化及油压压力传感器油压显示计算出推进速度及总推力和分区推力。比例阀控制原理如图1所示。

图1 比例阀控制原理

在同步推拼自动控制系统中,控制系统依据程序编写总顶推力与各油缸压力的转换控制逻辑。根据各推进油缸的油压及行程传感器计算出各区的推进速度及分各区推力,通过矢量运算得出总推力轴线位置,将上述推进速度及各分区推力作为目标值输入到控制器中,控制器通过PID计算,将目标值转化为电信号,输出给控制推进油缸的流量和压力比例阀的模块,经模块转换输出给比例阀。流量比例阀将电信号响应成阀的开度对油缸进行控制。安装在推进油缸内部的行程传感器和管路上的压力传感器将实际速度反馈到控制器内,控制器通过对反馈速度和压力与目标值之间的比较再对输出值进行修正,达到精准闭环控制。

3 自动控制比例阀压力的PID程序设计

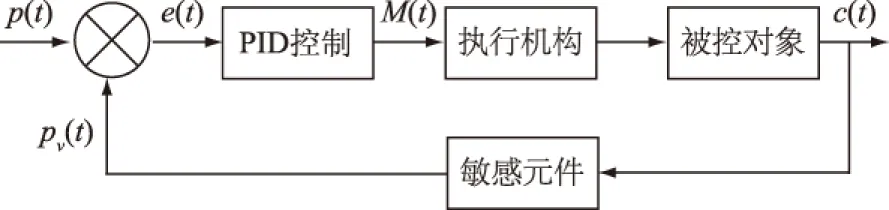

推进千斤顶的压力比例阀是基于PLC的PID功能,自动控制比例阀的开度以此来控制油压,从而达到控制推力的一个闭环控制[6]。典型的PID闭环控制系统如图2所示。

图2 PID闭环控制示意图

图2中,程序输出计算如下:

(1)

式中,M(t)为程序输出;p(t)为给定值;pv(t)为反馈值;e(t)为误差信号,e(t)=p(t)-pv(t);M0为系统初始输出值;C(t)为系统输出量;Kc为比例系数;Ti为积分比例常数;Td为微分比例常数。

当闭环控制系统第N次输出时,将式1离散化,第N次采样时控制器输出为

(2)

式中,en是第N次采样时的误差值;Ki为积分系数;Kd为微分系数[7]。

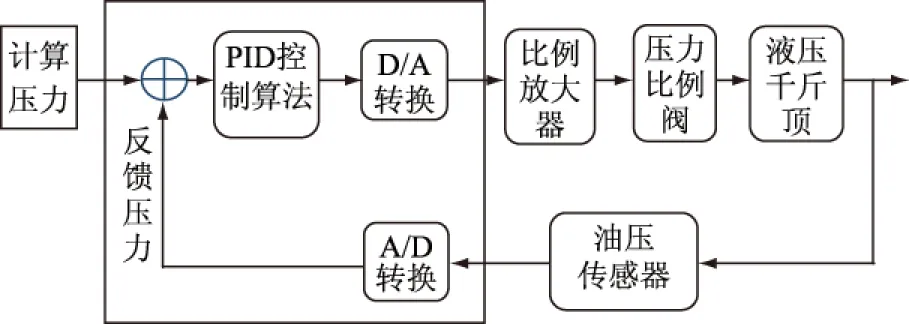

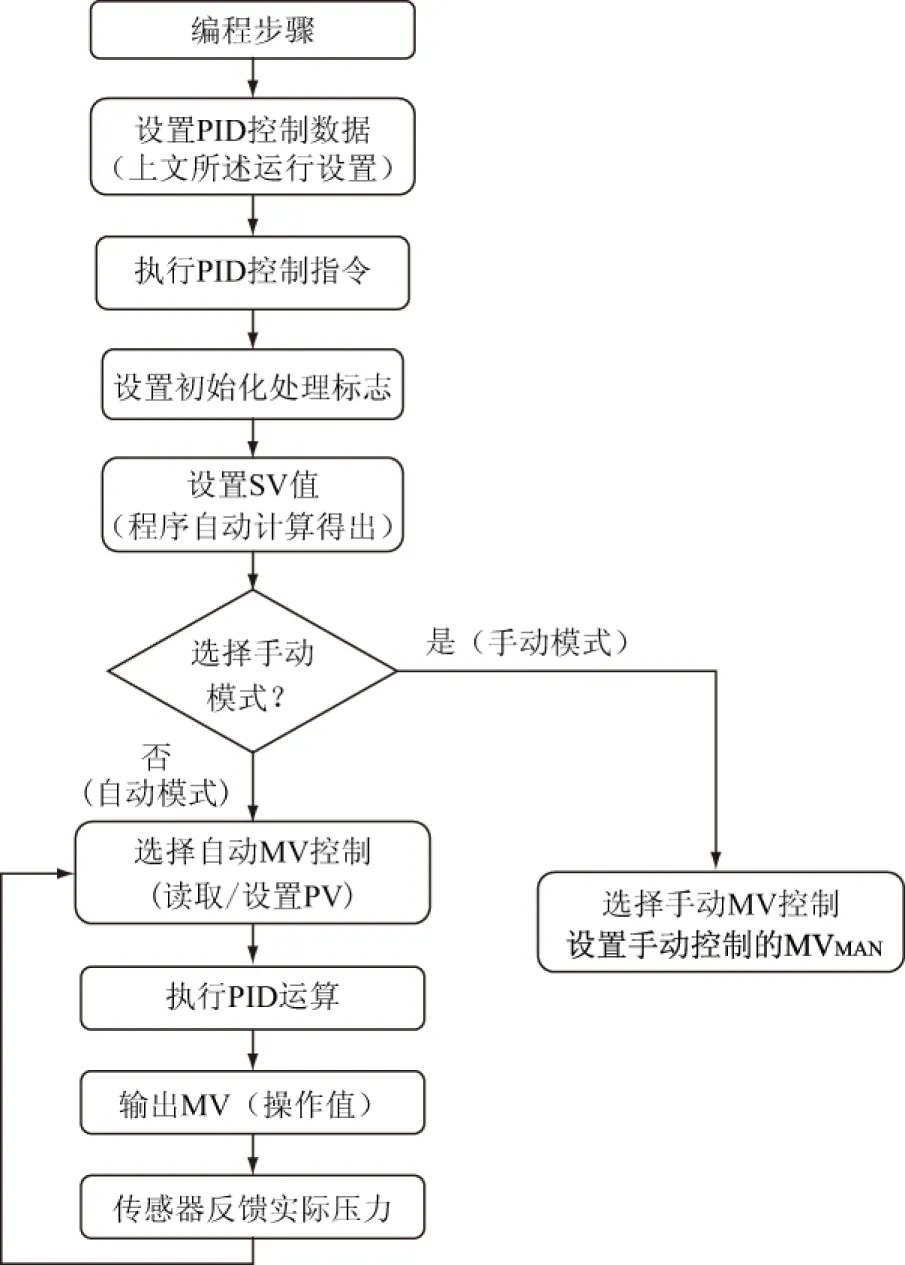

本次PID控制算法如图3所示,将程序运算得出的所需压力输入PID与反馈压力比较得出偏差值e(t),再将偏差值输入算法,输出新的比例阀开度值,经由放大器输出给压力比例阀,再由油压传感器检测油压反馈给系统,如此循环往复实现系统的闭环控制。

图3 闭环控制算法原理图

依据三菱Q系列编程手册PID指令篇,在设计PID程序时应考虑如下:在IO数据中应考虑设置值(此处为程序计算出来的所需压力值)SV、测定值(传感器反馈油压)PV、自动操作值(输出比例阀开度)自动MV、过滤后的测定值(程序对PV通过过滤系数α运算)PVf、手动操作值MVMAN、手动/自动选择MAN/AUTO和报警ALARM[8]。

在PID程序运行中应考虑如下:设定使用及执行的环路数(本程序有17组千斤顶,因此设置为17),设定环路方向正向或者逆向方向(0或1),设定采样周期时间,设定比例常数、积分常数、微分常数,设定过滤器系数,设定MV下限和上限值,设定MV和PV的变化率限定值,设定PID控制数据对应地址,将这些按要求设置好后,PLC会自动运算得出MV输出,每个周期都将重新比较PV和SV值,重新输出一个新的MV值。

采样周期为PID运算的执行周期,比例常数为PID运算的比例增益,积分常数为表示积分动作(I动作)效果的大小。增大积分常数将会减慢操作值的变化。微分常数表示微分动作效果大小(D动作),过滤器系数设定测定值的过滤度。MV下限和上限值为自动模式下,PID运算中的MV值设定下限和上限,当计算值超过下限或上限时,输出下限值或上限值用作MV。PV的变化率限定值上下限为将上一个周期的PV值和当前周期PV值做比较,将其差值限制在上下限范围内,当PV变化值超过或低于上下限时,程序输出上一周期PV值加或减上限值或下限值输出程序。下述以图4所示简单流程图讲述编程PID的控制步骤。

4 各模块的选型

在本次实验中,各系统模块选型主要分为PIC选型和触摸屏选型,以上为整个实验的主题选型,此处不再赘述。PIC主站选用Q系列Q12HCPU,触摸屏选用三菱MELSOFT GOT GT2715-XTBA型号的触摸屏。对于比例阀控制系统,主要进行PLC的DA模块选用、信号放大器选用和压力比例阀的选型。

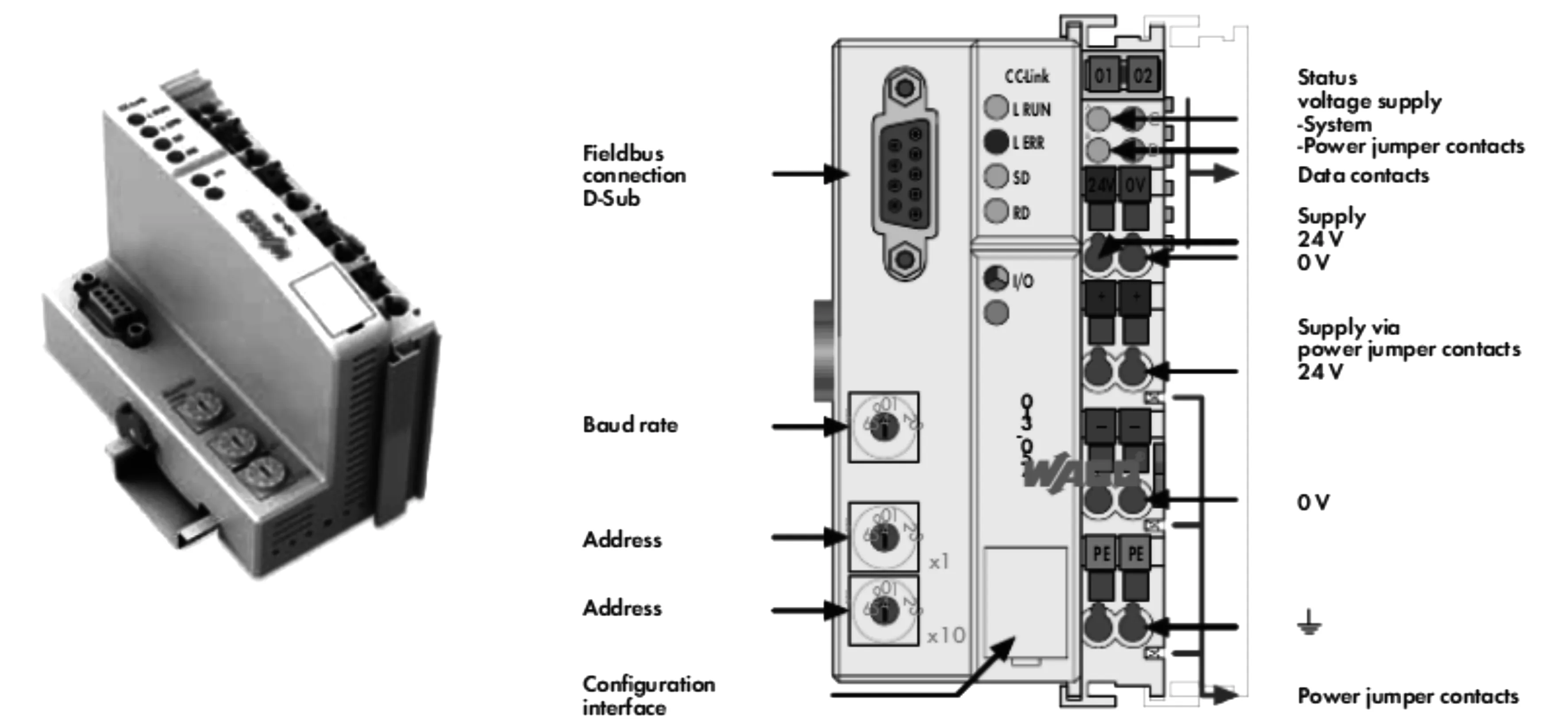

关于比例阀控制部分的PLC,本文采用WAGO的PLC,带有CC-link总线适配器的WAGO-I/O-SYSTEM在CC-link现场总线系统上作为一个从站。WAGO的750-310的CC-LINK总线适配器和主站PLC通过CC-LINK协议通信,在主站PLC程序里设置好站号及对应分配地址即可与其远程连接。WAGO通信模块如图5所示。

图4 PID控制编程步骤

图5 WAGO通信模块

PLC的DA模块对于压力及流量开度控制选用的是WAGO的750-562的模拟量输出模块,该模块按照对应顺序插在750-310后面即可按前后顺序自动排列该模块地址,模块接入24 V电源,通过D-A转换对应输出0~10 V的电压信号输出给比例阀的放大器,用作控制信号。

对于比例阀和比例放大器选用Parker公司的模块,比例放大器将PLC输入的0~10 V电压转换为0~1 300 mA的电流输出给比例阀,且Parker模块还可调整对应输出电流,若想控制0~100%的压力范围,还可以通过模块的编程软件调整阀的线性和输出电流的范围,以此来控制比例阀的实际开度范围来控制输出的油压上限。在本系统中,为了保护管路及油缸长期使用的磨损状况,设定油压最大值为340 bar,及输出0~100%的压力设定对应开度输出油压0~340 bar。

5 结语

通过PID控制使比例阀达到精确闭环控制效果,通过内部算法在千斤顶部分缺位的状况下输出附近千斤顶压力提升补偿,而PID的实时控制使控制更精确更稳定,保障盾构同步推拼的稳定进行,是同步推拼的根基之一。

盾构机推拼同步系统在比例阀控制中采用PID精确闭环控制,使程序计算压力达到了有效执行,保障实际推进的稳定,保障了控制轴线偏差范围的有效性。传统盾构推进系统分区油压采用旋钮或者手动输入油压百分比进行单独控制,量值的大小完全取决于盾构机驾驶员积累的操作经验,相比于传统靠手动输入比例阀开度,自动控制更智能化,更有效,在当今社会有经验的盾构机驾驶员越来越缺少的情况下,智能化自动控制油压更能满足现如今的控制需求。