微型心脏泵用电机的齿槽转矩数值分析与优化设计

钱 锋,何 汉,高 宇,王芳群

(江苏大学 电气信息工程学院,镇江 212013)

0 引 言

为提高易植入性,旋转式人工心脏泵向着微型化方向发展[1]。基于在人体内使用的特殊性,心脏泵驱动电机需满足体积小、质量轻、可靠性高等临床要求。微型永磁同步电机具有调速性能好、效率高、结构简单、功率密度高等优点,因此选取其作为心脏泵用驱动电机[2]。本课题组研制的微型心脏泵则是一款小型轴流型旋转泵,拟通过手术或经皮导管手术放置在主动脉内,辅助心衰患者泵血。

永磁电机由于高性能的电机特性被广泛应用于各种驱动设备中。然而,定子电枢和转子磁钢之间的相互作用而产生的齿槽转矩会导致转速和转矩的波动和振荡,影响电机的伺服性能。随着对永磁电机性能要求的增加,在永磁电机设计时减小齿槽转矩愈来愈重要[3]。各类文献研究了各种方法来减小齿槽转矩,如采用斜槽和斜极,极弧优化,槽口偏移,使用辅助槽和辅助磁极等典型方法[4-8]。磁极偏移法是另一种重要且有效降低齿槽转矩的方法。文献[9-12]主要介绍并讨论了减少齿槽转矩的磁极偏移法。文献[9]介绍了4极永磁电机偏移一对极的1/2和1/4齿距来减少齿槽转矩,该方法只限于4极电机。文献[10]通过偏移各个磁极的角度来消除基波齿槽转矩,但需要复杂的计算来建立偏移角。文献[11]介绍了每极分数槽的永磁电机的磁极偏移方法。在文献[12]中,采用正弦偏斜的方法来减小三相管状无刷永磁致动器的齿槽转矩。这些方法取得了良好的效果,但未深入地分析如何消除更多的谐波齿槽扭矩,或应用于其他不同极槽配比数的电机上。

鉴于以上问题,本文提出了一种小型轴流式人工心脏用永磁同步电动机设计方案,分别对原先课题组采用的6槽4极电机与本文所采用的9槽6极电机进行磁极偏移仿真分析。首先研究了磁极偏移法对6槽4极电机齿槽转矩的影响,通过这种方法建立了数值模型,确定了偏移角度,能有效消除各阶次谐波的齿槽转矩。其次,通过仿真分析了9槽6极电机模型,相对之前研制的 6槽 4极电机性能有所改善,齿槽转矩有所减小,电磁转矩增加,从一定程度上可抑制转矩脉动,满足人工心脏用驱动电机的特殊要求。最后,通过制作样机,验证了设计方案的合理性。

1 齿槽转矩的数学模型及其削弱方法的数值分析

1.1 齿槽转矩的产生及其削弱

齿槽转矩是电枢绕组不通电时电枢齿和永磁体间的相互作用引起的转矩,由电枢铁心与永磁体间相互作用力的切向分量产生。当定转子间存在相对运动时,永磁体极弧部分与电枢齿间的磁导率基本不变,而永磁体两侧面与对应的一两个电枢齿之间一小段区域类磁导变化较大,磁场储能发生变化,因而产生齿槽转矩[13]。其表达式如下:

(1)

(2)

分析式(1)可知,通过改变磁极参数、改变电枢结构、电枢槽数和极数的合理组合等方法可以削弱齿槽转矩。过大的齿槽转矩会引起振动、噪声并造成速度波动,因此降低齿槽转矩是人工心脏泵应用中的一项关键技术。本文通过最简3槽2极单元电机的原始模型,在先前研制的直径32 mm的6槽4极电机的基础上,采用槽极数目更多的9槽6极配比,研制了外径18 mm更具微型化尺寸的心脏泵用电机,依据磁极偏移法削弱齿槽转矩,减小电机的机械摩擦、噪声等脉动情况,以此来提高心脏泵用电机的运行性能。

1.2 偏移分析

齿槽转矩的周期数为槽数Q和极数2p的最小公倍数Nc,其周向分布的机械弧度为Cn=2π/Nc,此时每极磁钢产生的齿槽转矩不总是同相。永磁体可分成几组,每组中的由各个永磁体产生的齿槽转矩彼此互不同相,而各组的永磁体所产生的齿槽转矩互为同相。假设电机的分组数为m,每组有γ个永磁体数,则m=2p/γ。每组的齿槽转矩[14]:

(3)

式中:i为整数;α为转子位置角。

各组的定子槽和磁极都有相同的相对位置,而每组中的各个磁极相对位置则互不相同。每组是一个重复单元,重复单元的个数为m。因此,电机总的齿槽转矩为各组永磁体产生的齿槽转矩之和:

(4)

采用磁极偏移方法可以消除阶次为n(n=iγ,i为大于0的整数)的谐波。偏移角度的计算公式如下:

(5)

式中:kγ为互为相邻的重复单元(重复组)的个数,使m/kγ为整数且2≤kγ≤m,用以抵消γ次谐波。式(4)可变为:

(6)

从式(6)可以看出,当θγ=Cγ/kγ=2π/(Nckγ)时,γ次谐波可被消除。同理,γ的倍数次谐波亦可消除。

本文选用课题组前期研制的6槽4极电机作为该方法的偏移对象,根据式(5),可以求出6槽4极电机的偏移角θ1=Cn/k=2π/(Nckγ)=15°。同理,后续使用9槽6极电机进行磁极偏移时,可计算出9槽6极电机的偏移角θ2=6.67°。

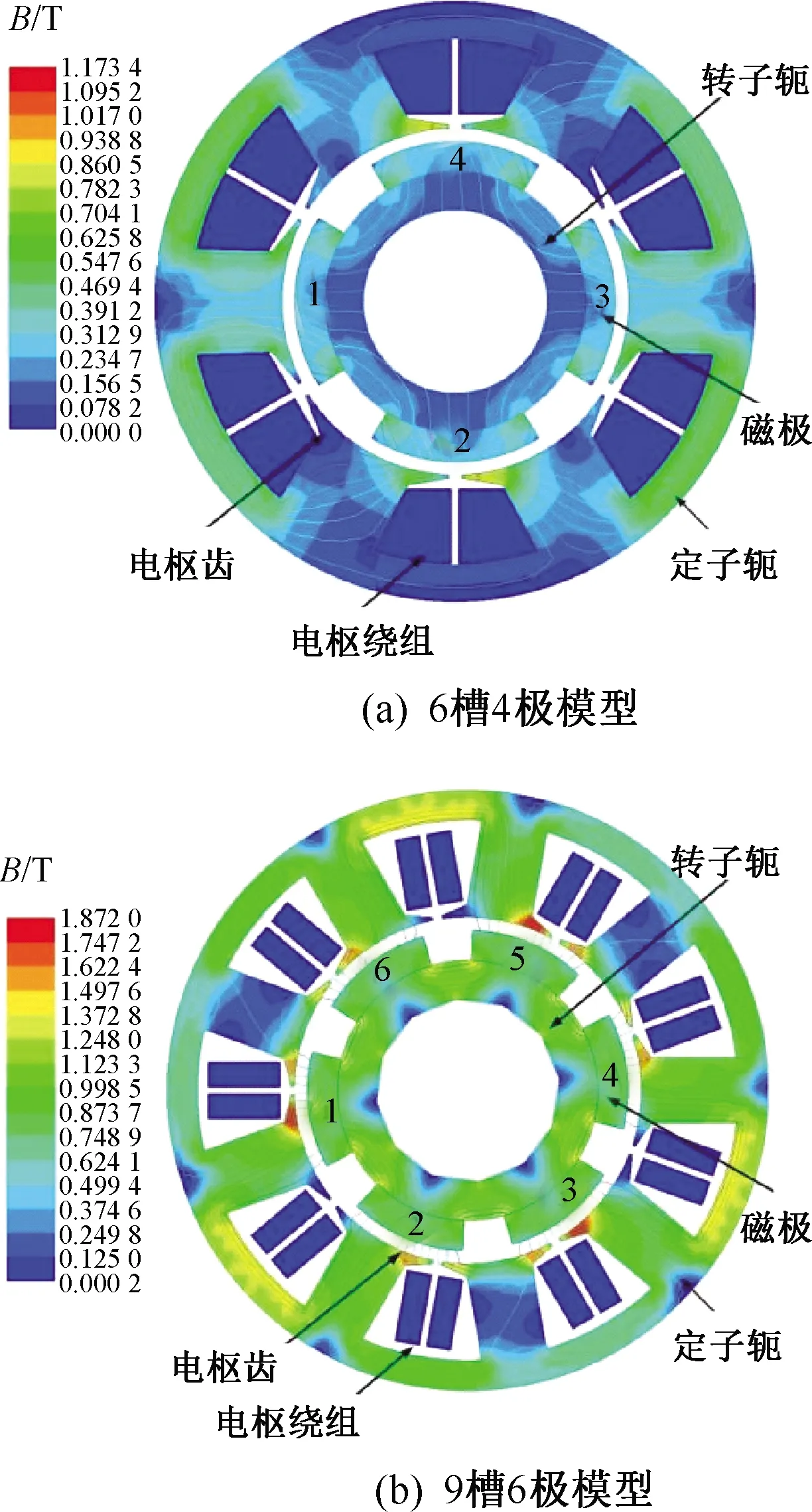

2 有限元数值方法

基于课题组前期研制的6槽4极永磁电机齿槽转矩峰值偏大、电磁转矩波动明显、感应电动势正弦度差等电磁性能上的缺陷与不足,选用了单元电机槽极数相同的9槽6极电机作为对照组,进一步研究并优化该电机的电磁性能。本文采用ANSYS Maxwell低频电磁场有限元软件对样机进行数值计算。表1为两种电机的具体参数。通过建立外径为18 mm的6槽4极和9槽6极永磁同步电机仿真模型,对电机模型空载和负载瞬态场进行分析与计算。图1为电机模型的电磁特性仿真图。由图1可知,两种电机磁力线分布比较合理,磁力线形成一个闭合回路,漏磁较少,9槽6极永磁电机定子齿上磁力线分布更多,电枢反应更明显;该电机的磁通密度分布更加均匀,磁通密度变化小,永磁体内磁通密度为1 T,定子轭部磁通密度平均值较大,最大值为1.2 T左右,低于所选用的硅钢片材料B-H曲线的拐点 1.5 T,未达到饱和。

表1 两种电机模型设计参数

图1 电机电磁特性仿真

3 结果与分析

图2为各模型的齿槽转矩,包含1块永磁磁极、2块永磁磁极、全部永磁磁极及偏移1块永磁磁极、全磁极偏移后的齿槽转矩。显然,未偏移前包含2块永磁磁极的电机的齿槽转矩峰值150 μN·m,是包含1块永磁磁极齿槽转矩峰值100 μN·m的1.5倍,包含6块全永磁磁极的电机的齿槽转矩峰值300 μN·m是包含单块永磁磁极的6倍;而偏移1块永磁磁极齿槽转矩峰值170 μN·m甚至比未偏移的1块永磁磁极的峰值高70%,6块偏移后全永磁磁极的齿槽转矩峰值最小为50 μN·m。由仿真结果可得以下两条结论:总齿槽转矩为各个磁钢的转矩分布的和;齿槽转矩的相位随磁钢角度的偏移而改变。由式(1)知,总齿槽转矩是各阶次的齿槽转矩谐波和,因此单个磁钢产生的齿槽转矩也为系列阶次的谐波和。根据上述结论,当采用合适的偏移角时,全磁极的齿槽转矩和可以相互抵消并清除。通过这种方法,齿槽转矩可以被极大地削弱。

图2 各模型的齿槽转矩分析

根据上文的有限元分析法,综合比较了9槽6极和6槽4极两种电机的磁链、磁密的分布情况,选用9槽6极电机作为磁极偏移优化对象的模型。

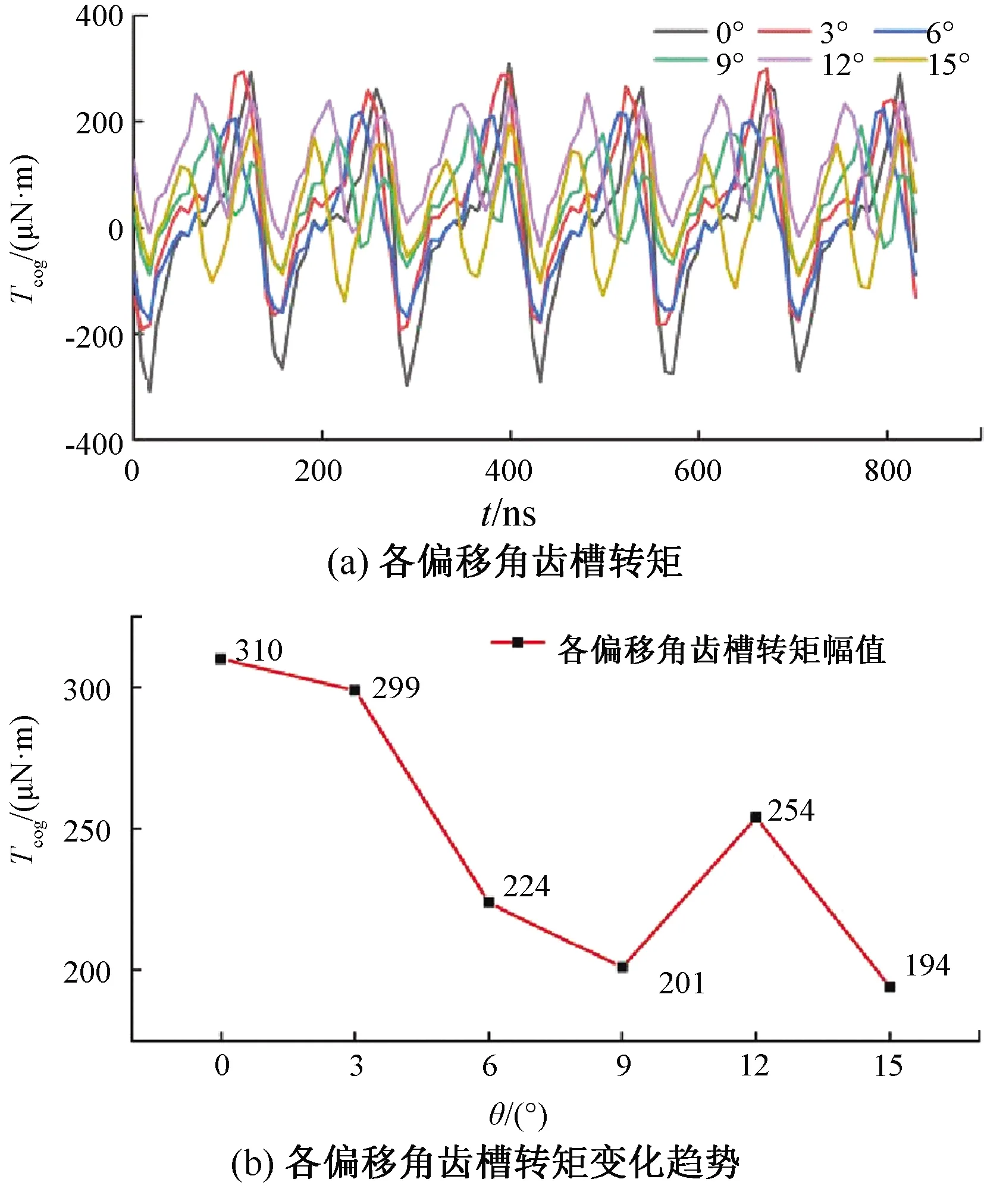

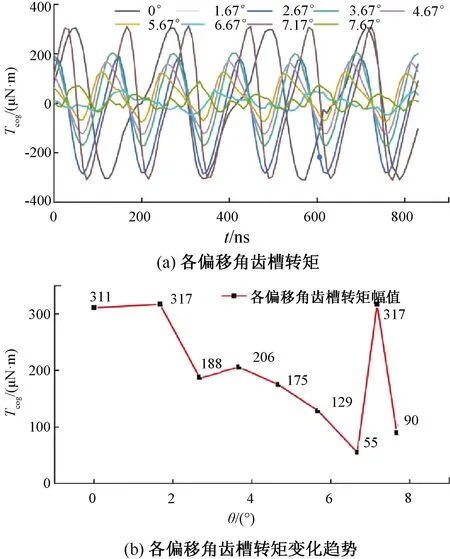

图3与图4分别显示了6槽4极电机和9槽6极电机各偏移角度模型的齿槽转矩的幅值及变化趋势。根据上文算出的最优偏移角θ1=15°与θ2=6.67°,将分组的永磁体进行对对极的磁极偏移,在θ1和θ2周围进行上下浮动取值,来寻找齿槽转矩最小值。图3(b)为6槽4极电机磁极偏移角度改变时齿槽转矩的幅值变化曲线。从图3(b)可以看出,偏移角度在15°时,齿槽转矩幅值最小。图4(b)为9槽6极电机磁极偏移角度改变时齿槽转矩的幅值变化曲线。从图4(b)可以看出,偏移角度在6.67°时,齿槽转矩幅值最小。齿槽转矩幅值最小函数的极值点与上文磁极偏移理论分析所求得的最佳偏移角相一致。

图3 6槽4极模型各偏移角的齿槽转矩和齿槽转矩峰值的变化趋势

图4 9槽6极模型变偏移角的齿槽转矩和齿槽转矩峰值的变化趋势

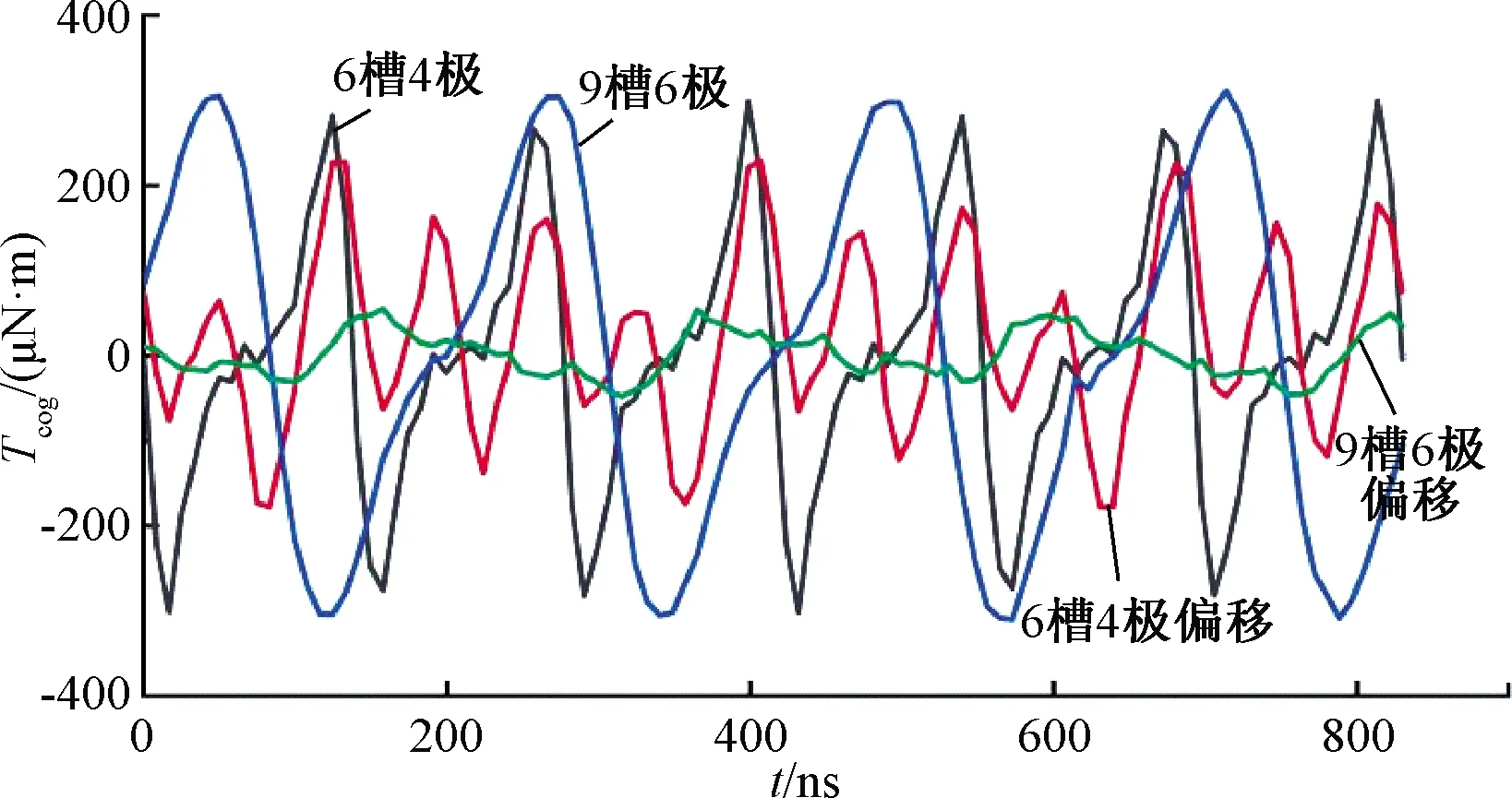

采用最佳偏移角时,两种初始电机和优化后电机的齿槽转矩如图5所示。6槽4极电机的齿槽转矩的幅值约为300 μN·m,磁极偏移θ1角后的齿槽转矩幅值约为230 μN·m,其幅值降低约23.3%;9槽6极的齿槽转矩的幅值约为311 μN·m,磁极偏移θ2角后的齿槽转矩幅值约为55 μN·m,其幅值降低约82.3%,齿槽转矩明显降低。通过图5可以看出,磁极偏移后的9槽6极电机模型的齿槽转矩比磁极偏移后的6槽4极电机齿槽转矩值小,说明采用磁极偏移后的9槽6极电机能有效减小齿槽转矩,有利于降低电机运行时的振动和噪声,从而进一步提高了电机效率,有效降低了对血液造成的破坏[13]。

图5 各模型的齿槽转矩波形图

气隙磁感应强度直接影响电机的电磁转矩和反电动势。图6为4种电机模型的气隙磁密分布图,9槽6极电机模型的磁感应强度更接近正弦波,漏磁较小,变化平缓;偏移后的磁密前半周期波形滞后未偏移的前半周期波形一定周向距离,偏移前后的后半周期磁密波形重合;而6槽4极因为具有较高含量的磁密谐波,漏磁较多。仿真结果表明:9槽6极电机的磁密波形更接近于正弦波,磁极偏移后9槽6极电机模型能够有效地提高气隙磁密波形正弦化程度。由上文齿槽转矩的高次傅里叶分解可知,电枢齿和永磁体之间产生的齿槽转矩相对较小,电磁转矩的纹波和脉动值减小,电机转速稳定,振动和噪声也随之降低[15],更加适用于心脏泵的驱动。

图6 4种电机模型的气隙磁密对比图

4 理论计算与仿真对比分析

4.1 理论计算

永磁电机在通以电流时,在磁场中受力会产生电磁转矩T,电磁转矩的计算公式如下[16]:

T=Blir

(7)

式中:B为导体切割到的磁通密度;l为导体在磁场中的长度;r为转子半径;i为导体上通过的电流。

当导体中的电流为1 A时,通过计算可以分别得到6槽4极电机的平均转矩约为4.15 mN·m,9槽6极电机的平均转矩约为4.59 mN·m,转矩提升了约为10.6%。下面将通过仿真计算来进行验证。

4.2 仿真计算

图7为4种电机模型感应电动势波形图,两种电机分别偏移不同角度后,感应电动势的波形明显趋于正弦化。两种极槽配比电机的感应电动势幅值在磁极偏移前后基本保持不变,幅值分别约为4 V和8 V,后者的幅值明显提高;9槽6极电机偏移后的感应电动势波形因气隙磁密波形前半周期一定程度偏移而抵消了感应出的反电动势的谐波,减小了电枢反应换相时的突变,感应电动势波形相较前3种模型的感应电动势波形更为平滑,更接近于正弦波。

图7 各模型的反电动势波形图

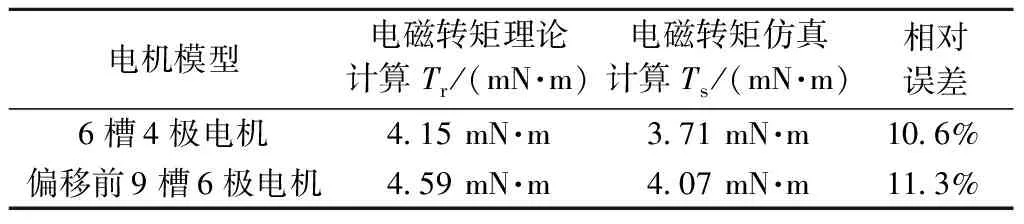

图8为各模型电机添加激励后的电磁转矩的波形图。6槽4极电机的转矩平均值约3.71 mN·m,未偏移前9槽6极电机约4.07 mN·m,理论计算与仿真计算的电机平均转矩如表2所示。

图8 各模型的电磁转矩波形图

表2 两种电机的电磁转矩

从表2中可以看出,两种电机平均电磁转矩的偏差分别是10.6%和11.3%,这是由于理论计算与仿真时计算有些条件进行了简化。

表3为9槽6极电机与6槽4极电机的平均电磁转矩对比。

表3 9槽6极电机与6槽4极电机电磁转矩对比

从表3中可以看出,磁极偏移后的6槽4极电机的平均转矩比6槽4极电机平均转矩降低了约6.2%;偏移后的9槽6极电机的转矩均值约为4.24 mN·m,其值比6槽4极模型增大了约14.3%;同时从图8中可以看出,6槽4极电机的转矩脉动约为37.5%,磁极偏移后6槽4极电机的转矩脉动约为28.4%;9槽6极电机转矩脉动值约13.3%,磁极偏移后9槽6极电机的转矩脉动最小,约为8.5%。经过分析计算可以得出,偏移后的9槽6极电机电磁转矩增加更加明显,有着更低的转矩脉动,功率密度显著提升,此时输出转矩较为平缓,电机运行较为稳定,电磁性能最优。

5 样机实验验证

基于前文的设计方案制造出样机,搭建了电机性能测试平台,通过样机空载感应电动势测试,验证电机的感应电动势是否达标。

图9(a)为电机性能测试平台,该平台由电源、控制板、原动机、联轴器、被测电机、示波器和编码器组成,测试时通过控制控制板调节原动机转速,被测电机与原动机通过联轴器相连接,观测编码器转速值,当达到约15 000 r/min时,可以得到如图9(b)所示的感应电动势波形,从图9(b)中可以看出,感应电动势的幅值为10.6 V,仿真得到9槽6极电机的感应电动势幅值约为8 V,由于在电机仿真时对电机模型进行了简化处理,并且在制作样机时存在一些误差因素,故两者的感应电动势幅值有所偏差。

图9 电机感应电动势测试平台

6 结 语

本文在原有6槽4极电机样机的基础上,提出了基于9槽6极结构的心脏泵样机,以满足心脏泵微型化的设计要求,同时采用磁极偏移法削弱电机的齿槽转矩。理论和数值分析表明,与6槽 4极电机相比,磁极偏移后的9槽6极永磁电机性能上有较明显的改善,反电动势波形趋近为正弦波,该数值结果与电机测试平台测得的电机感应电动势的幅值相近。磁极偏移后的9槽6极电机平均输出转矩比原来增大约14.3%,转矩脉动约为8.5%。可见,基于磁极偏移的优化方法,可有效降低电机运行时的振动和噪声,有利于植入型人工心脏泵的稳定运行。