直线形压电致动器的研究综述

李 争,郭战雨,韩海涛,苏秩荣

(河北科技大学 电气工程学院,石家庄 050018)

0 引 言

随着对精密定位的要求越来越高,压电致动器在微驱动和微操作领域起到了重要作用,科研人员对这领域的探索越来越深入[1-4]。与传统的电磁致动器不同,压电致动器是利用压电陶瓷的逆压电效应来激励定子弹性体的振动,通过与动子的接触摩擦来实现位移输出,其不会受到电磁干扰的影响,可以在强磁环境中稳定运行。此外,压电致动器还具有结构设计简单、输出力矩大和起动速度快等优点[5-8]。研究学者在压电致动器领域提出了众多类型的结构,适用于不同的场合,其中线性压电致动器能够直接产生直线运动和输出推力,可以步进和伺服工作,开发应用前景广阔[9-11]。

直线形压电致动器是压电致动器中一个分支,其具有长行程运动、定位精度高和控制策略简单等优点。在长时间的发展中,已研究出数百种结构的直线形压电致动器,其结构设计越来越完善且精密度不断提高,但尚未大规模地应用于生产生活中[12-14]。相对于电磁致动器而言,压电致动器的发展还远远不够成熟,在结构实用性、动力学分析、运行摩擦损耗分析和运动反馈控制等方面还需要研究学者进行大量的研究和实验来建立完整的体系理论[15]。

本文对动子运动方式为线性的压电致动器作了归类概述分析,根据不同的工作机理,将各类型致动器进行划分,并列举了国内外研究学者设计的典型结构,对其特点和运行机理进行了归纳与总结,然后探寻了直线形压电致动器的当前应用及未来面临的挑战。

1 直线形压电致动器的概述

直线形压电致动器的组成通常包含压电元件、定子弹性体和滑块(动子)。其致动原理是利用压电元件激励定子弹性体的振动,在驱动端产生椭圆轨迹、斜直线运动或惯性推力等驱动滑块进行线性运动[17-18]。因致动器种类繁多,可以从不同角度来描述它们的工作机理,现在有多种分类标准,如图1所示,本文从致动器的振动状态上将其分为谐振式和非谐振式两种类型。谐振式压电致动器利用电流激励定子产生高频振动,激励频率一般大于20 kHz,也可以称作超声波电机,其工作在谐振频率处驱动动子最大速度可以超过1 m/s。非谐振式压电致动器利用低频电压激励定子弹性体的静态形变,直接产生驱动力驱动滑块的线性运动,能够长行程运动且具有纳米级驱动能力[19-21]。

图1 直线形压电致动器的分类

谐振式直线形压电致动器是利用定子的振型叠加或者特殊传动结构设计来驱动动子。从致动器的振动形态上可以分为单振型和双振型[22-23]。通过谐振工作状态,可以获得高速的线性运动,张帆等人利用两个对称的朗之万振荡器设计的新型直线压电致动器最高速度可达947 mm/s[24],刘英想等人设计的弯曲振动的大功率直线压电致动器的速度可以达到1 527 mm/s[25]。然而,谐振式压电致动器的位移分辨率通常被限制在微米或者亚微米级。Asumi等人改进的V形压电致动器精度为20 mm[26],Yoon等人设计的小型直线压电致动器精度达到了3.12 μm[27]。

与谐振式压电致动器相比,非谐振式压电致动器具有较高的运动分辨率,通过调节电压,致动器可以产生纳米级分辨率的微变形。徐冬梅等人设计的非谐振压电致动器步进位移精度可以达到50 nm[28],李建平等人利用寄生运动原理提出的新型压电致动器,分辨率达到了10 nm[29]。此外,在非谐振压电致动器设计中不需要考虑频率退化,并且致动器在长时间运行中没有明显的发热。目前为止,已经提出了具有不同配置和工作原理的非谐振压电致动器,其中,具有线性驱动能力的非谐振压电致动器主要分为冲击式、粘滑式和尺蠖式[30-31]。

2 谐振式直线形压电致动器的机理分析

2.1 单振型

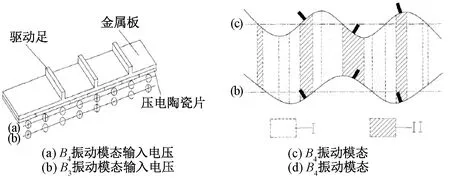

单振型相比于双振型压电致动器,其仅仅需要一种模态振型便可驱动动子进行线性运动,施加的电压信号也较为单一,所以致动器的驱动控制策略更加简单。单振型的直线压电致动器通常将定子设计为一种特殊结构,利用压电元件激励其相应的振动模态,在定子驱动端产生纵向和横向的耦合位移,通过定子和动子之间的摩擦接触驱动滑块线性运动。单振型压电致动器不需要调整两个振动模态的谐振频率大小,这就使得单振型致动器的设计更加易于小型化。1998年,哈尔滨工业大学何思源等人研制了一种驻波双向直线超声波电动机[32],如图2所示。这种直线超声波电动机的基本原理是驻波波峰右侧的凸起对压在突起上的滑块产生对角推力向右移动。同理,波峰左侧的突起使滑块向左移动。通过激励振动模态B3或B4,在波峰右侧或左侧形成凸起。该超声波电动机构造简单,驱动控制方便,最大速度达到200 mm/s且分辨率小于0.1 μm。

图2 板式驻波双向直线超声波电动机

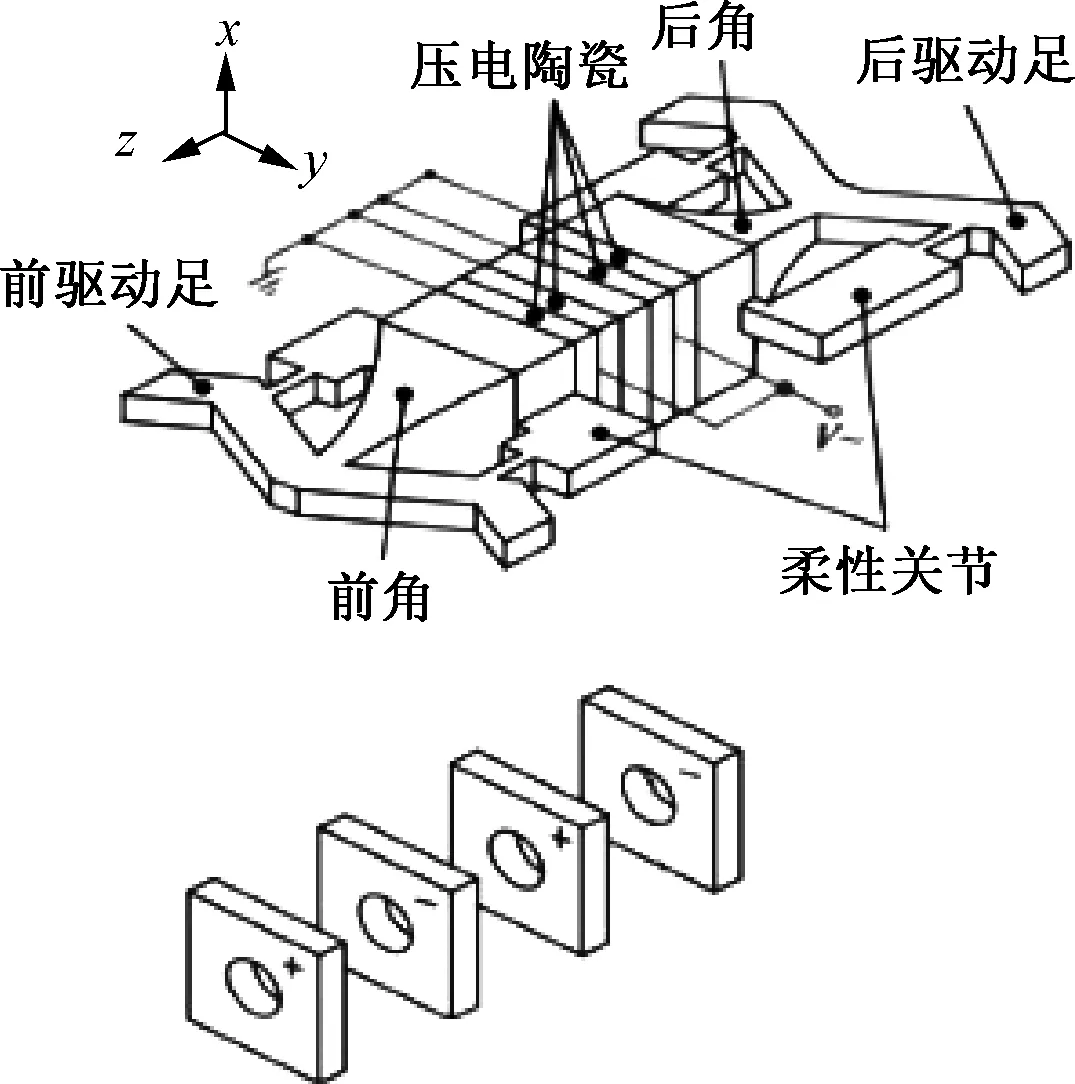

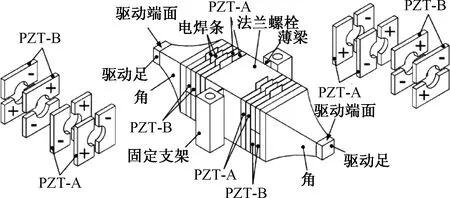

2017年,哈尔滨工业大学张强等人[33]设计了一种定子为蛙形结构的致动器,通过其一阶振动模态在驱动端产生斜直线轨迹来驱动滑轨,其结构如图3所示。驱动部分仅由一组沿厚度方向极化的压电陶瓷按正负相间排列组成,通过压电陶瓷激励推动或拉动与其相连接的前后角结构。驱动足为W形臂的结构,使得其能够在被推动时产生横向扩张的运动,以此提供对动子的夹紧力,结合压电陶瓷本身的纵向形变使驱动足产生纵向运动,从而使具有对称结构的驱动器上下两部分能够交替驱动动子运动。电机在电压值为275 V的激励下,空载速度为241.6 mm/s,在预压力60 N下,推力为11.8 N。

图3 蛙形线性压电致动器

2.2 双振型

双振型压电致动器一般采用两种不同的工作模态,进行叠加耦合后,在驱动足附近生成椭圆运动轨迹。对压电陶瓷片施加两相具有一定相位差的交流电压,激励产生两种不同振动模态,改变电压信号的相位,可以实现动子反向运动。此外,两种激励信号可以独立调节椭圆运动的推动分量和挤压分量,因为其纵向位移和横向位移由两种振动模态控制。图4为该类型致动器驱动足的轨迹位移图。通过两个模态的叠加,驱动足会经历4个位置形成一个椭圆,在椭圆的后半部分会与动子接触,推动其产生一段位移。

图4 定动子接触轨迹图

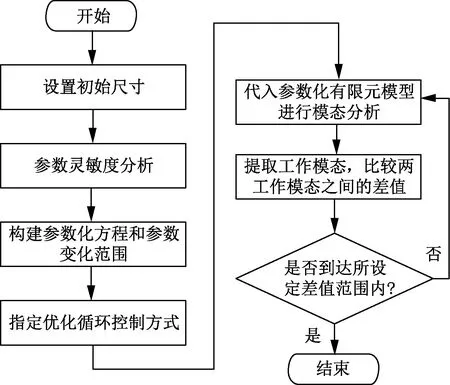

两种振动模态耦合一般为两个不同方向的模态,例如纵向振动和横向振动、纵向振动和扭转振动、横向振动和扭转振动、两种正交的纵向振动、两种正交的横向振动和两种正交的扭转振动等。致动器定子分别提供两个方向的振动模态,其频率需要十分接近,以保证电机运行的稳定性。图5为双振型压电致动器尺寸调整参数流程图。首先需要设计好模型的大概尺寸,选择比较灵敏的位置进行两个谐振的调频,经过多次修改灵敏处的参数大小来构建参数化方程和尺寸变化范围,将每一次设置好的结构模型参数代入有限元仿真软件中,并提取和比对两个振动模态频率的大小,直到其差值达到所设定的范围内。

图5 双振型压电致动器调整参数流程图

1998年,东京大学Kuribayash等人[34]首次提出了采用两个夹心振动器的超声波电动机,即V形压电致动器,致动器在顶端以直角相交,结构如图6所示。它有两种振动模式,分别为对称模态和非对称模态,采用对称模态激励驱动端产生法向运动,非对称模态激励驱动端的横向运动。致动器采用热处理后的高强度铬锰钢螺栓连接压电陶瓷片,该材料具有承受冲击、挤压、物料磨损等恶劣工况的特性,可提高致动器的输出力和功率。致动器空载最大速度为3.5 m/s,当驱动电压为500 V,预紧力为150 N时,输出推力可以达到39 N、速度为0.55 m/s。

图6 V形压电致动器

2013年,哈尔滨工业大学的刘英想等人[25]提出了一种弯曲振动的大功率直线压电致动器。致动器由两部分相同且对称分布的结构组成,使用共8个沿厚度方向极化的方形陶瓷叠片,两两结对作为驱动源,结构如图7所示。将两组压电陶瓷片横向排列使其纵向偏振,同理,将两组压电陶瓷片纵向排列使其横向偏振。将4组陶瓷片进行组合后,通过信号激励便可在驱动足处形成椭圆轨迹的运动,利用驱动足下表面作为与动子的接触部分,对动子进行驱动。致动器在空载情况下,速度可以达到1 527 mm/s,输出推力为50 N。

图7 双足弯振直线形压电致动器

2018年,沙里夫理工大学的Sanikhani等人[35]提出了一种椭圆金属定子的压电致动器,利用椭圆形的两个正交振动模态叠加产生椭圆轨迹,致动器由椭圆形定子、支撑结构和直线滑轨构成,如图8所示。在椭圆壳体内部,沿主轴方向安装了两个被中心质量隔开的压电陶瓷叠堆,在定子内产生所需的振动。压电陶瓷片是圆形结构,通过螺柱螺杆机构在椭圆壳和中心质量之间施加预压力。这种预压力调节的方式确保了致动器振动的完整传输结构,但预压力不可过大,否则会引起定子开裂。其结构设计比较新颖,实验表明,电压为70 V和预紧力为12 N下,电机空载速度为40 mm/s,最大推力为1.55 N。

在现阶段的研究中,经过科研人员的不懈努力创新,各种结构的谐振型压电驱动器被设计开发出来,其利用压电振动激励的方式有着不可比拟的优势,但由于致动器主要传动方式还是以摩擦耦合为主,如果长时间运行,定动子间的摩擦会引起接触端温度上升明显和金属材料的损耗严重,这会直接导致定子的谐振频率漂移,从而导致电机运行性能的下降,在实际应用上尚存在不足,目前大部分所设计的致动器还只能停留在实验室阶段。但也有部分致动器在实际应用中进行尝试,如芦小龙等人利用线性压电致动器设计了太阳能电池板的清洁系统,有效地提高了发电效率[36];陈超[37]等基于蝶形线性压电致动器设计了二自由度位置工作平台,并建立了一种特殊的精密位移测量系统;黄郅博等人[38]通过球形定子设计了一种多自由度压电致动器,其具有体积小、速度快等优点,可应用于机器人视觉驱动系统中。谐振式压电致动器能够被真正应用在实际中是一个漫长的过程,这个过程需要众多科研人员的不懈努力。

3 非谐振式直线形压电致动器的机理分析

3.1 冲击式

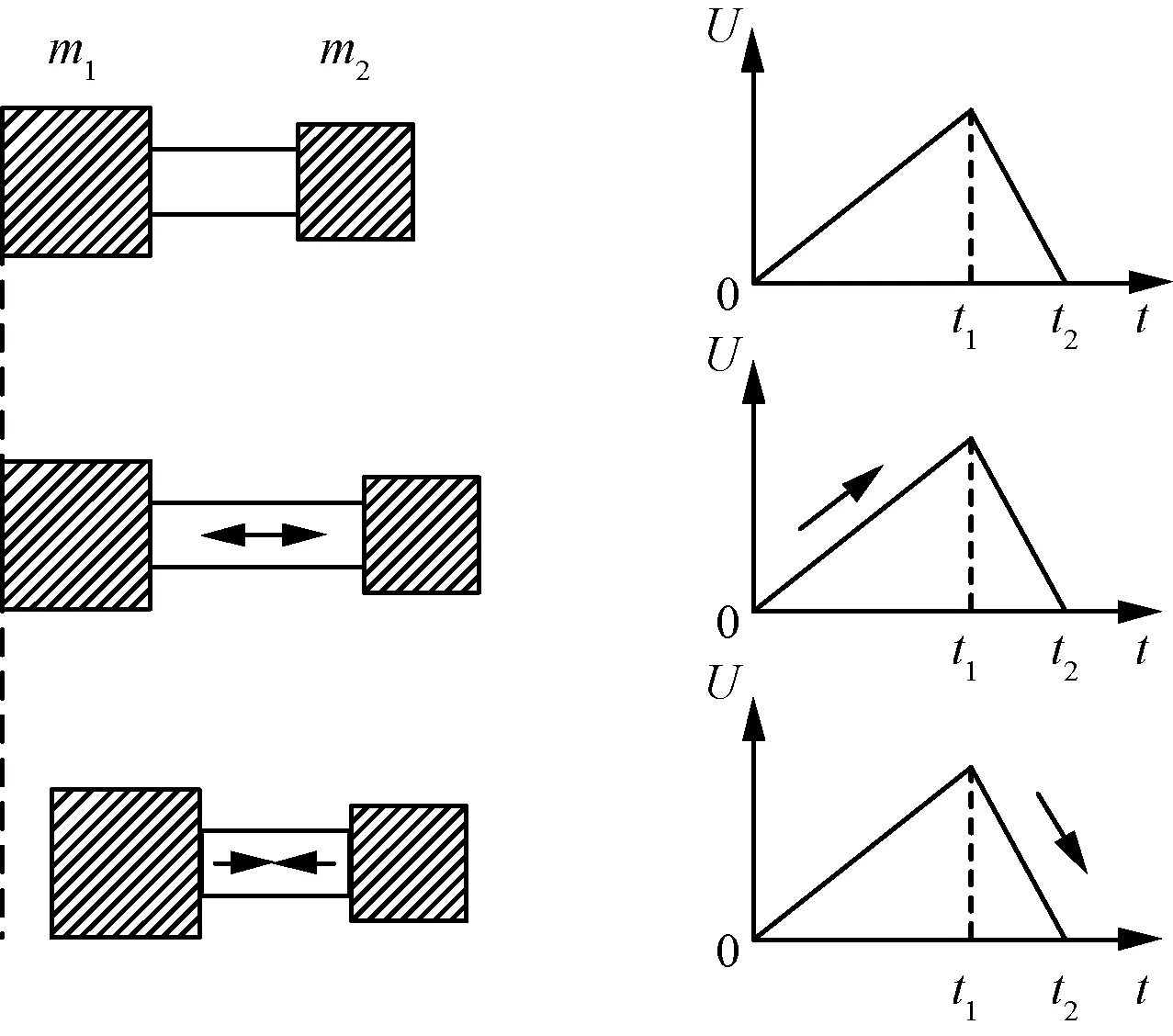

冲击式直线形压电致动器是利用物体块的质量差,不断地重复缓慢伸长和快速收缩两个动作实现动子的长行程运动,图9为其工作原理图。致动器结构主要包含主体m1、压电陶瓷片叠堆和惯性块m2组成,大体工作周期可分为3个阶段。

图9 冲击式压电致动器的工作原理

(1)t=0时,整个电机处于初始状态。

(2)0~t1时,压电陶瓷叠堆在锯齿波信号的激励下缓慢伸长,惯性块随着叠堆伸长向右移动,而主体在电机与地面的静摩擦下保持静止。

(3)t1~t2时,施加快速衰减的锯齿波信号时,压电陶瓷叠堆迅速收缩,对主体产生惯性冲击力。若向右的惯性输出力比它们之间的最大静摩擦力还要大,则其向右移动一段距离。通过这样多个周期连续作用,就可以实现长距离运动。

2014年,吉林大学的曾萍等人[39]提出了一种非对称惯性冲击式的直线形压电致动器,它是由两个不对称压电智能悬臂梁(以下简称PSC)在工作中产生惯性冲击力来驱动的,如图10所示。当PSC受到典型谐波电压信号激励时,由于其前后振动时夹紧位置不对称,故每周期内会生成两个方向上的微小位移,通过微小位移的累积将实现长行程的运动。对该致动器进行实验测试后,其分辨率为0.02 μm,最大速度16.87 mm/s,在电压100 V和35 Hz的情况下,最大负载质量可达1 kg。

图10 非对称惯性冲击驱动压电微致动器

3.2 粘滑式

为了提高压电致动器的输出速度,通常采用增加驱动周期位移、提高驱动电压、驱动频率和减小反向运动的方法。当前,为改善速度,粘滑型致动器大多采用提高激励频率的方法,但由于压电叠片结构复杂,高频锯齿波会影响执行器的寿命,高频高压激励下压电叠片会增加其热量。因此,提出一种结构简单、频率较低、速度较快的压电粘滑致动器具有重要意义。

近年来,粘滑式压电致动器因其结构简单,驱动效率高等优势成为研究学者的研究热点。提出并验证改善致动器的输出速度的方法是科研人员探索的重要方向之一,相对之前增大激励电压和频率的方法,在结构上做出变化更加切合实用。

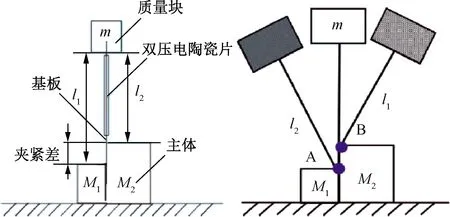

2019年,长春工业大学的陆晓惠和高强等人[40]提出一种基于位移放大柔性铰链机构的压电致动器,充分利用三角形铰链的变化,大大地提高了横向输出位移,致动器结构和放大原理如图11所示。当绕着O点逆时针运动时,即OB至OB′,OA至OA′,角度Δθ可表示:

图11 基于三角放大位移的粘滑压电致动器

在y轴增大的位移BC可表示:

BC=B′D-AB=OB′×sin(θ+Δθ)-AB

在x轴增大的位移CB′可表示:

很明显,在此结构下为滑轨运动提供了较大的横向位移,实现了利用三角位移放大机构可以在较低的频率下实现较高输出速度。

2019年,浙江师范大学温建明等人[41]在之前科研人员的研究基础上,开发了一种采用两部分相同结构的非对称柔性铰链来改善压电致动器输出性能,如图12所示。在该研究中,弯曲机构为非对称形状,一般情况下,压电叠堆沿其纵向方向只能实现一次运动,但在非对称柔性机构的帮助下,一个压电堆叠在x和y两个方向上产生了两个运动。利用x方向的寄生运动驱动滑块进行线性运动。然而,只有一个弯曲机构不能获得步行式运动,至少需要两个弯曲机构(腿)。另外,输入电压是方波的形式,且幅值是相同的,只是它们的相位不同。因此,这两个驱动器能够交替工作,使滑轨像人行走的姿态一样运动,十分新颖。

图12 行走式粘滑压电致动器

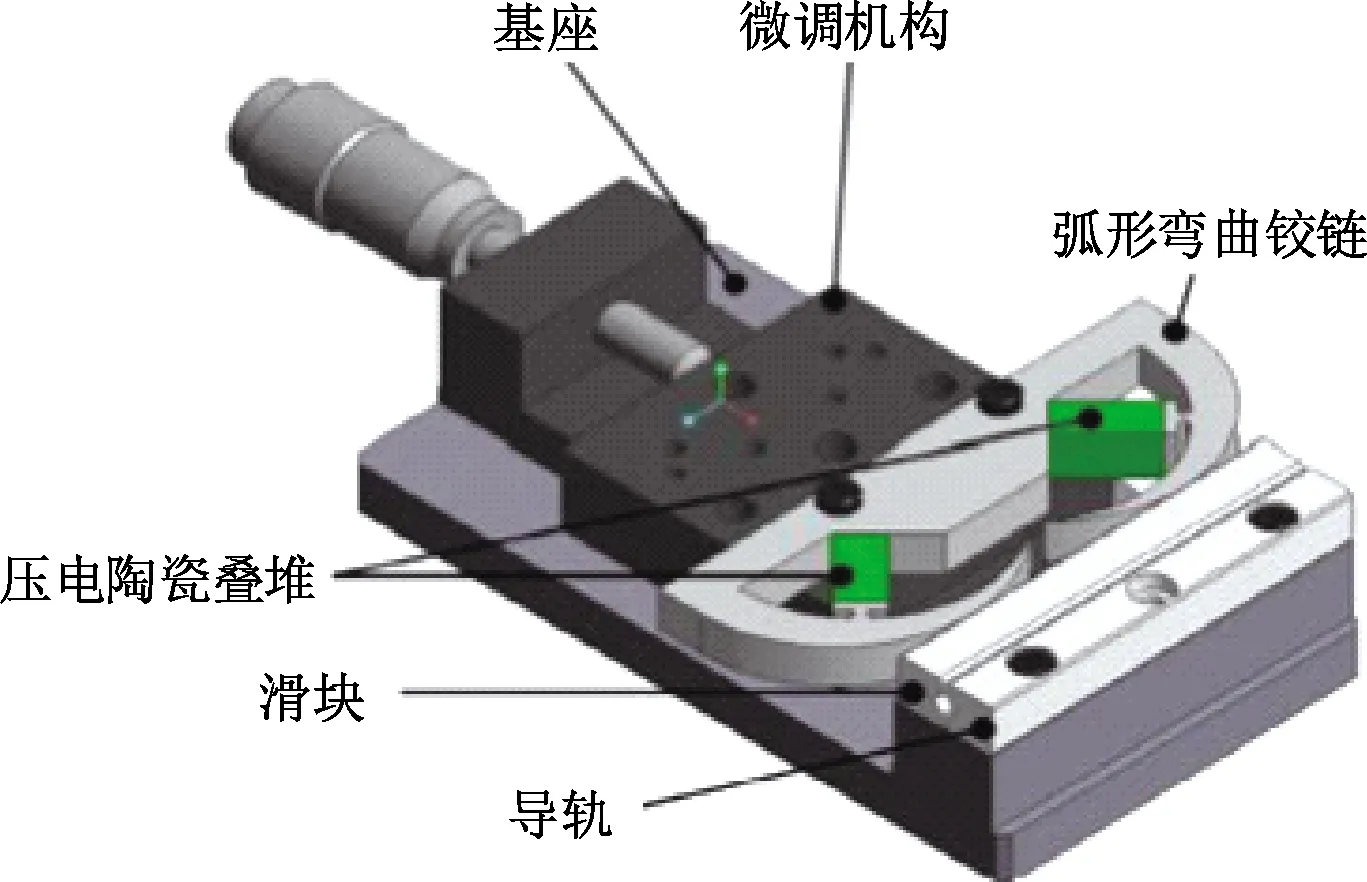

相比于前两种结构通过增大输出位移的方法来提高速度,2020年吉林大学杨志新等人[42]为了抑制粘滑型压电致动器普遍存在的向后运动问题,提出一种柔性铰链为扇形的致动器。此设计能更好地通过其弹性恢复来产生向前的摩擦力,从而提高致动器输出效率,其结构如图13所示。由于驱动电压从最大值迅速降为零,造成反向摩擦力能够产生相反方向的运动,所以抑制反向运动的基本思路是产生一个正向摩擦力来平衡反向摩擦力。为此,设计了具有特定弧形结构的柔性铰链,在快速降低驱动电压的过程中,通过柔性铰链的弹性恢复来平衡反向摩擦力。这在一定程度上提高了电机的周期运动位移,在抑制反向运动方面从结构上提供了思路。

图13 反向抑制压电致动器

3.3 尺蠖式

尺蠖致动器是一种模仿尺蠖运动的仿生装置,通常由一个进给模块和两个夹紧模块组成,它可以长距离运动且可提供纳米级的精确定位。

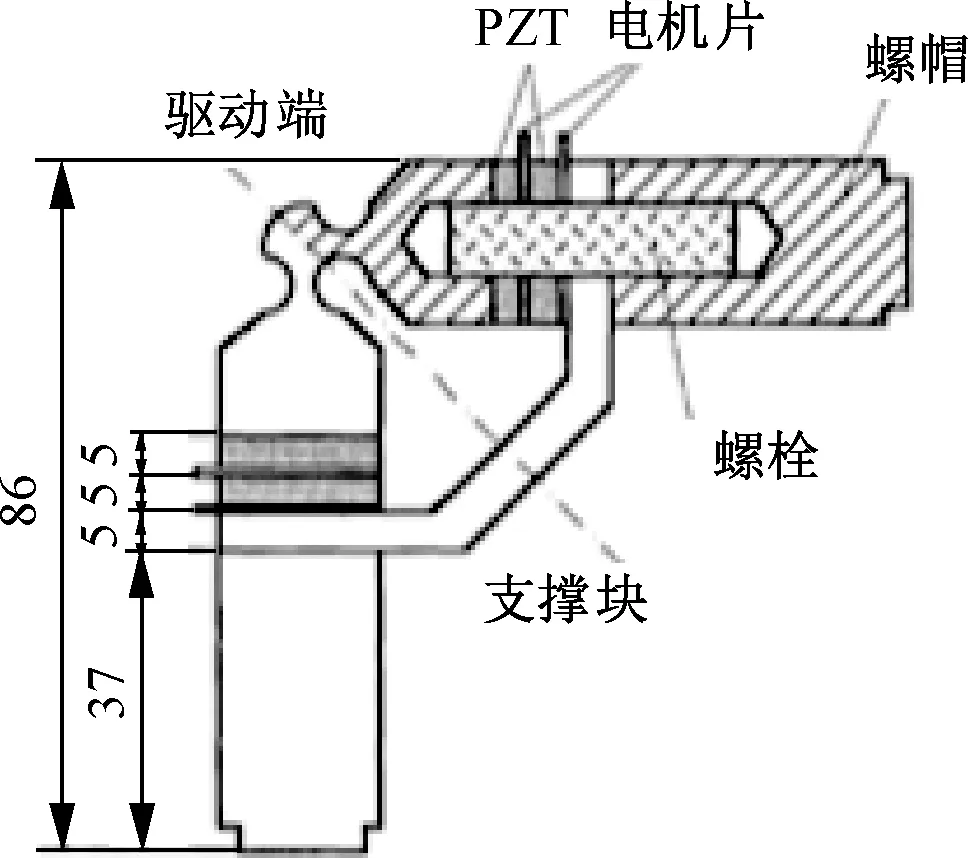

2004年,多伦多大学Peter等人[43]基于通用电机框架和计算机设计工具实现了一种尺蠖精密定位器,这是一种典型的尺蠖型致动器结构,图14为其具体结构和一个周期内的工作机理。此模型采用3个压电驱动元件,竖直的2个用于夹紧,另外1个压电叠堆用来产生横向位移,3个致动器密切配合,致动器的运动范围直接受滑轨的长度影响,其结构非常巧妙。此致动器在运动方向上的刚度为88 N,最大推力150 N,移动速度可轻易实现8 mm/s,最高可达到20 mm/s。

图14 尺蠖式压电致动器及其驱动顺序

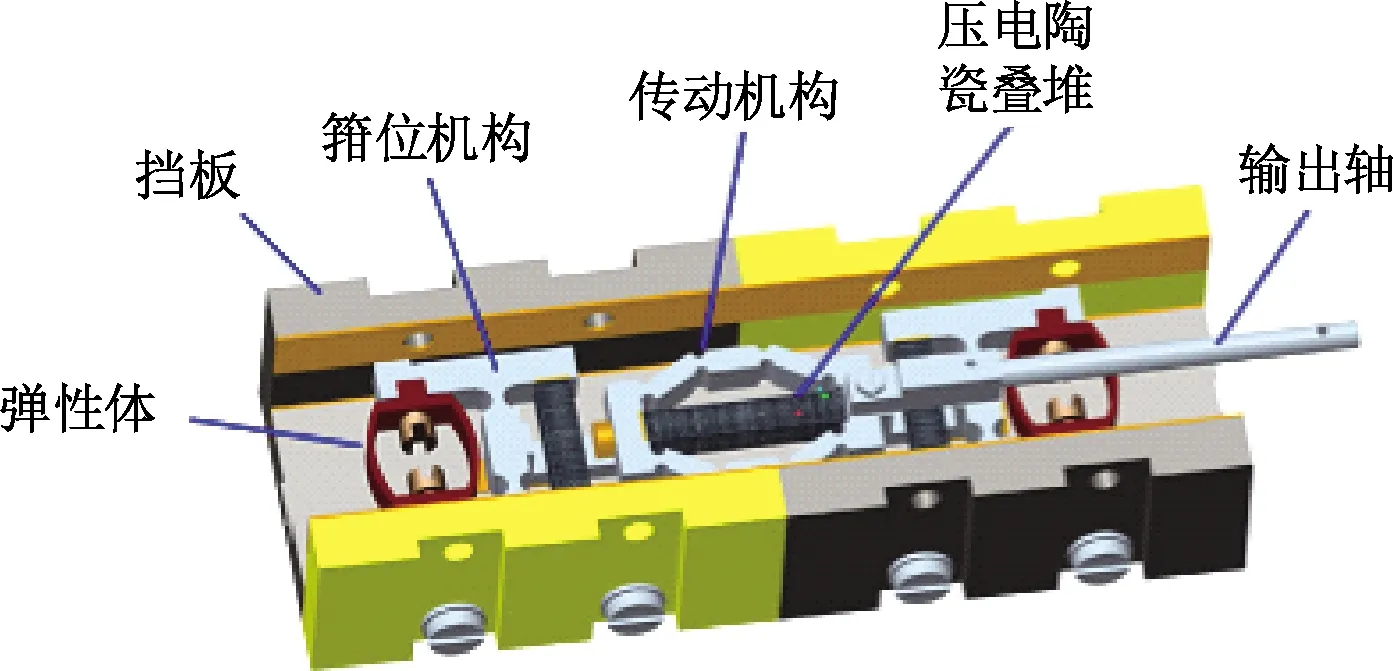

2020年,西安电子科技大学董航加等[44]设计了一种尺蠖式压电致动器,这个设计在之前尺蠖型的基础上加了位移放大结构,使致动器输出位移更好,其由1个驱动机构、2个夹紧机构、2个弹体和3个PZT叠层组成,如图15所示。夹紧机构包括杠杆式放大机构、弹体、调节螺钉和PZT叠层,执行机构的主要结构为杠杆式放大机构和桥式机构,通过杠杆式放大机构与弹性体的配合实现断电夹紧,降低功耗。致动器的最大速度为0.72 mm/s,最大位移达11 mm。

图15 尺蠖式压电致动器

综上所分析的在非谐振方式下工作的压电致动器,它们大都具有分辨率高,发热小,结构多变,输出力大等优点。但也有很多的不足之处,比如尺蠖型和粘滑型驱动器,它们都是利用物体的惯性摩擦来驱动动子,虽然具有大量程位移的工作能力,但反向运动现象也是不可避免的,这也是影响致动器效率的关键因素。现如今抑制向后位移的办法还不是很多。尺蠖型驱动器也能够实现无限量程运动,运动精度也很高,这类驱动器因为它的工作机理,所以大多能够实现线性运功,旋转运动的研究设计较少。吉林大学李建平[45]等人提出的模型则为实现旋转运动提供了一定的参考,但这类致动器也有一定的不足,主要体现在结构和控制策略复杂,加工样机难度相对较大等方面,如何设计较为简单的尺蠖驱动器显得尤为关键。

4 总结及展望

直线形压电致动器的发展很大程度上解决了电磁类电机在某些场合应用的限制。直线形压电致动器结构上设计多变,驱动简单,能够根据特定的工作场合来设计结构,同时可以直接驱动装置。现在,压电致动器的尺寸越来越趋向精密化,在高精端领域中应用十分广泛[47]。但压电类致动器的发展相比电磁电机总体上还是不成熟的,应用在工业场合的案例相对较少,且同时存在一些工作不稳定现象,针对该现象所出现的一些问题需要进一步去探究和解决。为了将来在多个领域中能够应用直线形压电致动器,还需要研究学者继续进行大量的努力,未来可以考虑从以下几个方面进行改进及优化:

(1)电磁压电混合驱动

经过上述讨论分析可发现,不管是谐振型还是非谐振型的压电致动器,速度和工作效率上都存在一定的不足。与电磁类电机共同作用工作是改善这些问题的一个思路,将二者的优势能够协同配合起来,现在已经有这方面的研究工作了,但目前该领域的研究在摸索阶段,接下来需要进一步去探究。

(2)抑制发热摩擦等问题

粘滑型致动器长时间工作时会产生发热现象,这种现象会影响到致动器的寿命和效率,所以发热问题需要重点处理。并且,大部分的粘滑型都是依靠位移放大机构来提高位移,对向后运动位移的抑制方法研究较少,如果能有效地解决发热摩擦问题,未来直线形压电驱动器的性能势必得到巨大提升。

(3)控制算法的优化

相比于电磁类电机的控制方法,谐振频率下工作的超声波压电致动器就显得比较复杂,受其他条件的影响十分明显,比如摩擦发热、预压力、驱动频率、能量转化等,这些条件在控制方面会使致动器呈现非线性特性,加大了对电机的控制难度。在未来能够使致动器的控制策略向着微型化、简单化、稳定化方面发展尤为重要。

(4)应用场合的扩展

现如今,压电致动器只能应用在一些特定的精密场合,比如航空航天、定位平台和相机镜头等领域。相对来说,这些应用场合偏少,并且很难商业化开发应用。随着研究的深入,将压电致动器应用于日常生产生活具有革命性的意义。

5 结 语

本文首先对直线形压电致动器进行了概括,对其不同驱动原理下的分类进行了说明。然后对直线形压电致动器的运行机理及传动方式进行了归纳。电机适用于线性方向传动且结构设计灵活,将复杂的传动系统简单化,不仅减小了电机的体积,而且在效率上有了进一步提高。最后总结了直线形压电致动器并对发展前景进行了相关分析。虽然许多直线形压电致动器还在实验阶段,并没有达到工业生产化的需求,但是其拥有广阔的应用前景,对其研究已经成为目前研究的前沿,为新型直线传动装置带来了新的思路。