车用电机控制器散热结构及热仿真分析

童莉莉,丁永根,李星明

(1.上海电驱动股份有限公司,上海 201806; 2.上海汽车电驱动有限公司,上海 201806)

0 引 言

近年来,随着国内汽车工业技术水平的提高以及国家对新能源汽车发展的重点关注,新能源汽车技术的发展已经成为汽车产业化发展的突破口,成为一项衡量国家综合实力的重要指标[1-3]。新能源电动汽车与传统汽车最大的区别在于电驱动系统,而电机控制器是电驱动系统中的关键部件,电机控制器的性能,特别是散热性能,将直接影响电机的输出性能及电驱动系统运行的可靠性[4-6]。因此,为了保证整车输出动力的稳定性及可靠性,需要开发更好的电机控制器散热系统以满足整车工作要求。

当前,电机控制器的散热方式主要有风冷和液冷两种[7-8]。风冷散热成本相对较低,但散热能力有限。随着电力电子器件功率的不断增加,电机控制器更多采用具有更强散热能力的液冷方式来提高系统的散热能力。由于控制器内部诸多耦合场之间存在相互制约关系,提升控制器散热能力问题会涉及传热学、流体力学、计算流体力学等多方面,使得这些耦合场的分析、求解变得十分复杂和困难。因此,对电机控制器进行准确的热仿真和热分析就显得尤为重要。

本文以某款混联客车电机控制器为研究对象,对控制器的传热性能、IGBT功率模块损耗进行分析,同时采用有限元分析软件 ANSYS对影响控制器散热性能的冷却水道结构、进水口流量、导热硅脂层厚度等关键因素展开分析,总结各因素对控制器散热性能的影响规律,相关研究成果可以为电机控制器散热性能优化提供理论指导。

1 控制器IGBT功率模块传热分析

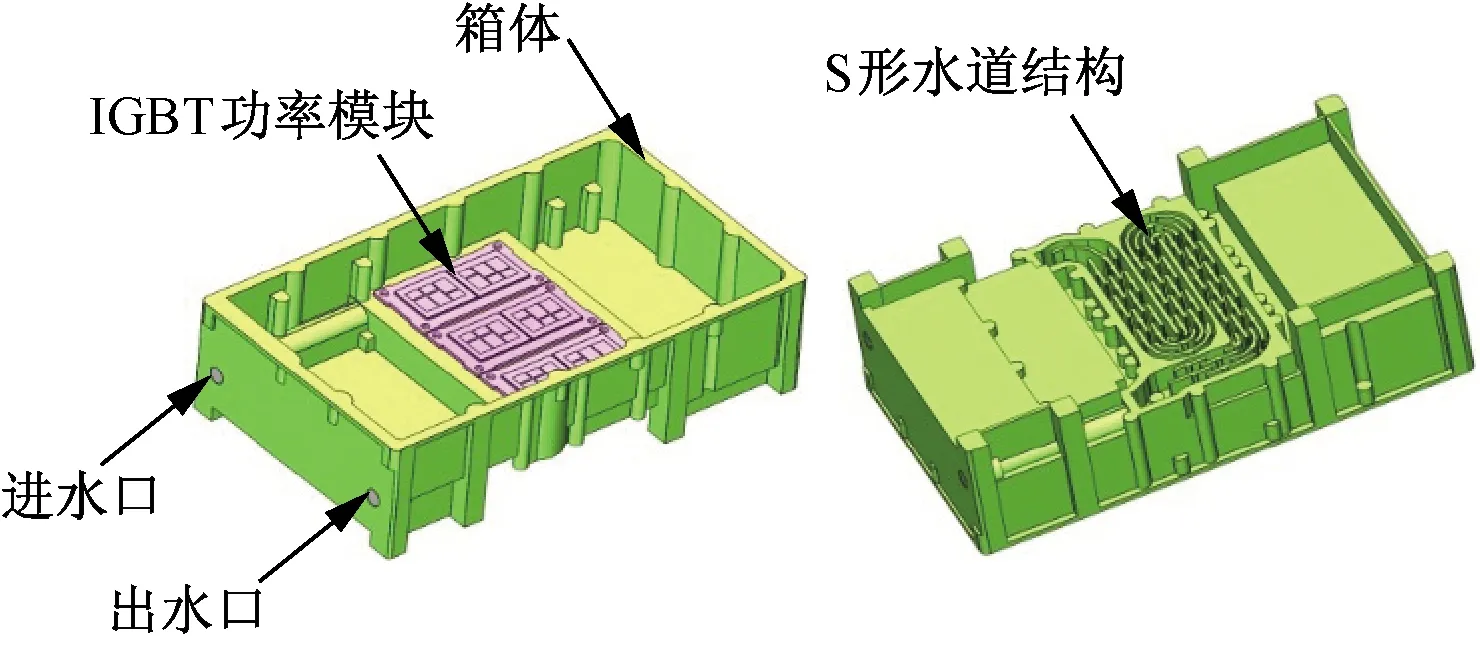

在电驱动系统中,电机控制器关键器件IGBT集成度高,单位体积内的热耗散程度非常高,在大电流、冷却不足等情况下发热量高,是电机控制器的主要热源。在探讨IGBT故障的形式试验中,超过55%的失效是温度过高引起的[9]。因此,需要开发合理的散热系统使其运行在可靠的温度范围内。本文所研究的某款永磁同步电机控制器简化模型如图1所示。

图1 电机控制器箱体结构简化模型

在3组IGBT功率模块底部设置冷却水回路,冷却水由进水口进入,从出水口流出,通过水流的强制循环带走IGBT功率模块发热产生的热量。从传热机理上分析,IGBT功率模块内部芯片产生的热量,通过热传递的方式经箱体传递给冷却介质,在外部强制对流作用下将冷却介质携带的热量传递出去,从而实现IGBT功率模块温度稳定。

影响控制器散热系统散热效率的因素有多种,其中关键因素主要有冷却水道结构、冷却水流量以及功率模块与箱体接触部位之间导热硅脂层的厚度。

2 仿真理论基础及损耗分析

2.1 仿真理论基础

电机控制器热分析问题是一个复杂过程,在仿真模拟过程中需要结合主要热源点,给出一些相应的简化及假设:

(1)冷却介质在管道内流动,需要遵循质量守恒定律、动量守恒定律以及能量守恒定律。一般情况下,热量的传递方式包括热传导、热对流和热辐射。由于热辐射对控制器散热效果的影响比重较小,本文仿真模拟将主要针对热传导和热对流对控制器散热效果的影响。

(2)为了有效分析散热器流道内部流场及其温度场的变化,需要做一些基本假设来简化问题。以下为本文仿真中用到的已知参数:

入水口水管直径d=0.025 m;

冷却介质密度ρ=989 kg/m3;

流体运动粘度μ=0.000 577 kg/(m·s)。

结合上述相关参数,计算雷诺数:

考虑到外界干扰容易使流动变成湍流,对于工程中管流而言,当雷诺数[10]大于2 000,则为湍流流场,故由此判定本散热模块为湍流流场。

2.2 功率模块损耗分析

电机控制器中主要热源就是IGBT功率模块,其输出的最大功率受系统热设计的限制,而准确地计算功率模块的损耗是散热设计的前提,因此有必要对IGBT功率模块的损耗进行分析。相关研究[11-12]发现,IGBT功率模块的损耗主要以IGBT及FWD的通态损耗和开关损耗为主,由于FWD功率损耗相对于IGBT损耗小很多,所以本文只考虑IGBT产生的功率损耗。根据IGBT功率模块的特性及参数,基于SVPWM控制模式对IGBT模块进行功率损耗计算[13]。当开关频率较低时,IGBT通态损耗占总损耗的比例非常大,其通态损耗如下式:

(1)

此外,开关器件IGBT在开通和关断瞬间会产生开关损耗,开关损耗占总损耗的比例与开关的频率有关,开关频率越高,损耗越大。开通和关断时的损耗分别如下式:

(2)

(3)

式中:psw_I为开通时损耗;psw_II为关断时损耗。

3 控制器热仿真结果分析

3.1 水道结构对控制器散热效果的影响

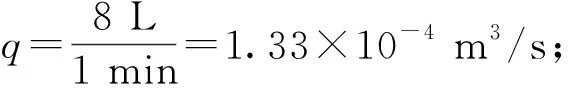

本文针对控制器散热系统结构特点,设计两种水道结构模型,如图2所示。对比分析在进水流量8 L/min,水温65 ℃,环境温度65 ℃,额定工况条件下水道结构对控制器散热效果的影响。

图2 两种水道结构模型

图3为两种水道结构模型下控制器整体温度及流速矢量分布。可以发现,在进水流量为8 L/min,初始水温65 ℃,环境温度65 ℃,稳定工况条件下,S形和直线形结构的控制器芯片最高温度分别为115.5 ℃、129.2 ℃;峰值工况下工作60 s后,S形和直线形结构的控制器芯片最高温度分别为146.2 ℃、150.6 ℃。由此可见,在相同工况条件下,S形水冷结构更加利于控制器散热。对比分析两种水道结构仿真结果可以发现,S形水道内平均有效散热面积为0.137 m2,水流速为0.374 m/s,直线形水道内平均有效散热面积为0.103 m2,水流速为0.165 m/s。由此可见,S形水道结构内水流速更加均匀,且有效散热面积更大,冷却介质在单位时间内吸收的热量更多,控制器在稳定及峰值工况下IGBT模块芯片的温度也相对较低。

图3 不同水道结构模型下控制器稳态整体温度及分布

3.2 水流量对控制器散热效果的影响

图4为S形水道结构在不同水流量条件下控制器整体温度分布。可以发现,在初始水温65 ℃,环境温度65 ℃,稳定工况条件下,随着冷却水流量增大(8 L/min→14 L/min→20 L/min),控制器芯片最高温度依次为115.5 ℃、108.2 ℃和105.5 ℃;在峰值工况条件下,控制器运行60 s后,随着水流量增大,IGBT模块芯片最高温度由160.5 ℃降低到146.2 ℃。可见,当水道结构和初始工况条件相同情况下,增加冷却水流量,可以显著降低控制器IGBT模块芯片最高温度。但是进一步分析发现,当水流量由14 L/min→20 L/min时,温度下降只有2.7 ℃,幅度较8 L/min→14 L/min小。造成这种现象的主要原因是:当流量较小时,随着流量的增加,冷却水流速增加,流动时扰动更加剧烈,带走热量的速度也越快;当流量增加到一定程度以后,限制控制器散热的主要因素已经改变,增加流量对散热器散热能力的提升影响较小。因此,单一的通过增大水流量的方式并不能获得最佳散热效果。

图4 不同水流量条件下控制器稳态整体温度分布

此外,研究还发现,当冷却水流量不同时,流道内流阻压降损失不同,流量在8 L/min→14 L/min→20 L/min范围变化时,水道内流阻压降损失依次为4.43 kPa、5.91 kPa、9.45 kPa,流阻压降损失随冷却水流量增加而逐渐增大。因此,当流量达到一定范围以后继续增加不仅会增加压降损失,还会带来不必要的能量浪费。

3.3 导热硅脂层厚度对控制器散热效果的影响

控制器箱体与IGBT模块之间主要以热传递的方式进行热量传导,通常情况下,箱体(金属材料)的导热系数要比IGBT模块(非金属材料)高,导热系数不同使二者之间存在接触热阻。因此,在IGBT模块安装时有必要在箱体和模块之间涂抹导热硅脂来减少二者之间的接触热阻,增加传热效率。图5为不同厚度的导热硅脂对控制器IGBT模块芯片温度的影响。可以发现,在初始水温65 ℃,环境温度65 ℃,S形水道结构,稳定工况条件下,当导热硅脂层(导热系数2.6 W/(m·K))厚度逐渐减小(100 μm→50 μm→0)时,控制器IGBT模块芯片最高温度依次为103 ℃、108 ℃和110 ℃;在峰值工况条件下,控制器运行60 s后,IGBT模块芯片最高温度也由163 ℃降低到136 ℃。由此可见,导热硅脂对控制器散热效果影响显著。

图5 不同导热硅脂层厚度条件下控制器IGBT模块温度分布

4 结 语

(1)电机控制器内主要热源为IGBT功率模块,其输出的最大功率受系统热设计的限制,理论计算IGBT功率模块的热损耗大约为2 652 W。

(2)控制器冷却水道结构对散热效果影响明显,冷却水在水道内主要以湍流形式流动,且S形水道结构较直线形散热效果更好,稳态及峰值工况条件下IGBT功率模块芯片温度更低。

(3)冷却介质流量对控制器散热性能影响明显,当流量增大时,控制器稳态工作时IGBT功率模块芯片最高逐渐降低,当流量为20 L/min时芯片最高温度为105.5 ℃,但是继续增大流量后,温度降低幅值会逐渐减小,影响控制器散热性能的关键因素发生转变。

(4)添加导热硅脂对IGBT功率模块芯片温度影响明显,当导热硅脂层厚度为100 μm控制器稳态工作时芯片最高温度约为103 ℃。