机器人关节用双定子永磁同步电机设计

李 荣,许晶波,孙贤备,陈进华,张 驰

(1.中国科学院宁波材料技术与工程研究所,浙江省机器人与智能制造装备技术重点实验室,宁波 315201;2.浙江医药高等专科学校 医疗器械学院,宁波 315599)

0 引 言

目前,机器人关节采用的驱动电机主要有永磁直流电动机,永磁伺服电机和永磁无刷力矩电动机。永磁无刷力矩电动机具有低速大力矩的特点,并且体积小、结构紧凑、质量轻、转动惯量小、起动电压低、空载电流小,已成为机器人关节的首选。德国航空航天中心的SARA/LWR3、库卡LBR IIWA 7/14、Franka Emika的Panda、丹麦优傲UR系列、瑞士MABI的Speedy等轻型协作机器人的关节模块均采用了高转矩密度的永磁力矩电机。

在高性能永磁力矩电机研发领域,处于领先地位的德国航空航天中心设计的系列电机,其输出转矩为0.28 N·m~5 N·m,输出功率密度达到1.0 kW/kg~1.6 kW/kg,转矩密度达到3.2 N·m/kg~4.0 N·m/kg,与同类的无框力矩电机相比,损耗降低50%,质量也减轻50%[1-2]。由此可以看出,采用中空式永磁无刷力矩电机,并通过参数优化设计,可以实现转矩和功率密度的提升,这是当前轻量化机器人驱动电机的重要发展方向。

为进一步提高电机的功率密度和转矩密度,对多转子和多定子永磁电机结构研究较多,核心是通过增加定转子数量增加气隙,以增加电机的电磁转矩,该方式提高了电机内部空间利用率,实现了同体积下的大转矩运行[3-7]。文献[8]对表贴式串联磁路双定子永磁无刷电机转子轭部主磁通进行优化,并通过内外定子设置永磁体,实现双定子永磁同步电机气隙磁场强度与永磁体能积近似成正比,与同体积永磁电机相比,该电机具有高转矩输出及低转矩脉动的特点[8];文献[9]设计了一款低转动惯量无铁心双定子永磁电机。目前,双定子永磁电机主要面向风力发电。

本文首先给出了机器人关节驱动用双定子永磁同步电机的结构特点及设计原则,在此基础上,参照传统单定子永磁电机设计方法,计算并设计了一台双定子永磁同步电机,采用有限元方法对单定子电机及双定子电机进行了有限元建模与仿真,分析电机的气隙磁密、反电动势、齿槽转矩及转矩等性能参数。

1 结构特点及设计原则

1.1 双定子永磁同步电机结构特点

双定子永磁同步电机由内、外两个定子及中间转子组成,根据转子磁路结构的不同可分为串联磁路表贴式、并联磁路表贴式等,如图1所示。串联磁路结构的电机转子转动惯量小,电机快速响应性能较好,同时,电机空间利用率、功率密度、效率以及输出转矩较高。转子很薄,可以充分减小电机的体积和质量。并联磁路结构的制造工艺相对串联磁路来说差一些,而且其可靠性较低,最主要为了降低并联磁路中转子饱和问题,通常转子轭部较厚,导致定子内径较传统单定子及串联磁路结构定子内径小,影响机器人关节的中空走线。

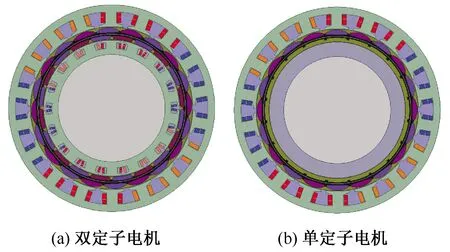

图1 双定子永磁同步电机

本文研究的用于机器人关节的双定子永磁同步电机为同心式串联磁路结构。该结构在降低关节电机齿槽转矩的同时,利用双定子两个驱动控制端口的优势,实现双定子协调分频闭环控制,提高关节的柔顺性。关节电机用双定子永磁同步电机的内外气隙同时发生磁能的变化,因此双定子永磁同步电机比传统单定子永磁电机有着更大的转矩密度。实际上,该电机可以等效地看作两个单元电机,这两个单元电机不但性能参数相互制约,且该电机的两个电机单元共用同一转子,其磁通路径变化规律比较复杂,内、外磁路磁动势以及内、外磁路和转子耦合的程度,都会影响到该类电机内部各个参量的电磁关系。

1.2 设计原则

由于机器人关节在质量、响应及空间等方面的苛刻要求,其总的设计原则是在满足性能指标的前提下,电机尺寸尽可能小。本文的双定子电机采用内外结合的方法,一方面根据机器人关节力的要求,确定电机最大外径;另一方面机器人关节采用中空走线方式,其尺寸要求确定电机最小内径。在综合考虑电机功率、电负荷数等参数的基础上,确定转子外径,然后根据等效磁路计算得到的气隙长度、永磁体厚度、宽度、内定子功率等参数预估转子内径。电机内定子散热难度比外定子散热难度高,因此外定子对电机性能起到主要作用,内定子起到辅助作用。

2 电机主要尺寸

2.1 主要尺寸确定

机器人关节驱动电机主要关注电机的输出转矩能力和效率,因此转矩密度参数尤为重要。根据普通三相永磁伺服电机输出转矩密度公式,其转矩密度TN可以写成:

(1)

式中:Ke为反电动势系数,它和绕组的分布系数及极弧系数等相关;Ki为电流波形系数;Kpw为功率波形系数;η为电机效率;Bgmax为气隙磁密的最大值;A为永磁伺服电机的线负荷;Dg为电机的气隙中径;Lt为电机铁心有效长度;M为电机质量。

双定子永磁伺服电机转矩密度可近似表示:

(2)

比较式(1)和式(2)可以看出,采用双定子结构可以有效提高电机的转矩密度。另外,为进一步提高转矩密度,需要考虑质量M和Ke,Ki,Kpw,η,Bgmax,Dg等参数,即需要对电机的材料、拓扑结构、绕组参数、永磁体型号及尺寸、槽型尺寸、冷却、气隙中径进行优化设计。

2.2 极槽配合

为了提高电机的转矩密度,采用多极少槽配合的集中绕组形式。单元电机采用2/3、8/9、10/9、10/12、14/12等配合,配合中基波绕组系数如表1所示。

表1 不同极槽配合的绕组系数数对比

显然,8/9或10/9绕组系数较高,本文主要采用多极少槽情况(10/9),整个电机的极槽配合为20极18槽。

2.3 永磁体尺寸确定

永磁体尺寸直接影响电机的转矩等性能,对于面贴式永磁电机,每极磁通:

Φ=Bδavτlef=Bδα′pτlef

(3)

为了尽可能提高电机的转矩密度,采用磁性能较高的N48UH,而对于永磁体的磁化方向长度和永磁体宽度,则需要优化比较之后方可确定。

在满足机械要求的基础上,气隙长度尽可能小,以提高电机的转矩密度。由于转子内外均有气隙,实际装配较传统单定子负载,因此内外转子气隙均选取0.5 mm。永磁体形状需要基于有限元方法优化改进,电磁路算时参照传统电机选取0.75。电机的尺寸参数如表2所示。

表2 电机主要尺寸参数

3 有限元分析

3.1 静态分析

依照上面的主要尺寸,对双定子永磁同步电机进行有限元建模,并进行静态有限元分析,观察电机稳定运行时的磁场分布状况,如图2所示。

图2 双定子电机与单定子电机仿真模型

图3为双定子电机的磁力线分布和磁密云图,图4为双定子电机的内外电机单元径向气隙磁密。当电机内、外定子电枢通入额定电流时,双定子永磁同步电机的复合磁场是内外定子所产生的磁场之和,两个定子共用一个主磁路,电机磁场线通过转子铁心是径向通过,而不是通过转子铁心的轴向,且转子铁心不饱和。虽然电机存在一定的极间漏磁,但在合理的范围之内。由图3(b)可以看到,空载条件下,电机定子内齿和外齿的最大磁通密度分别为1.6 T和1.7 T。

图3 双定子电机磁力线分布和磁密云图

图4 内外电机单元的径向气隙磁密曲线

3.2 双定子关节电机参数比较

为进一步提高机器人关节电机的力矩密度、降低转矩波动,本文重点研究了双定子电机内外永磁体形状的优化、内外永磁体中心相对角度的优化,期望后期应用于所研发的全向移动平台及轻量一体化机器人臂。

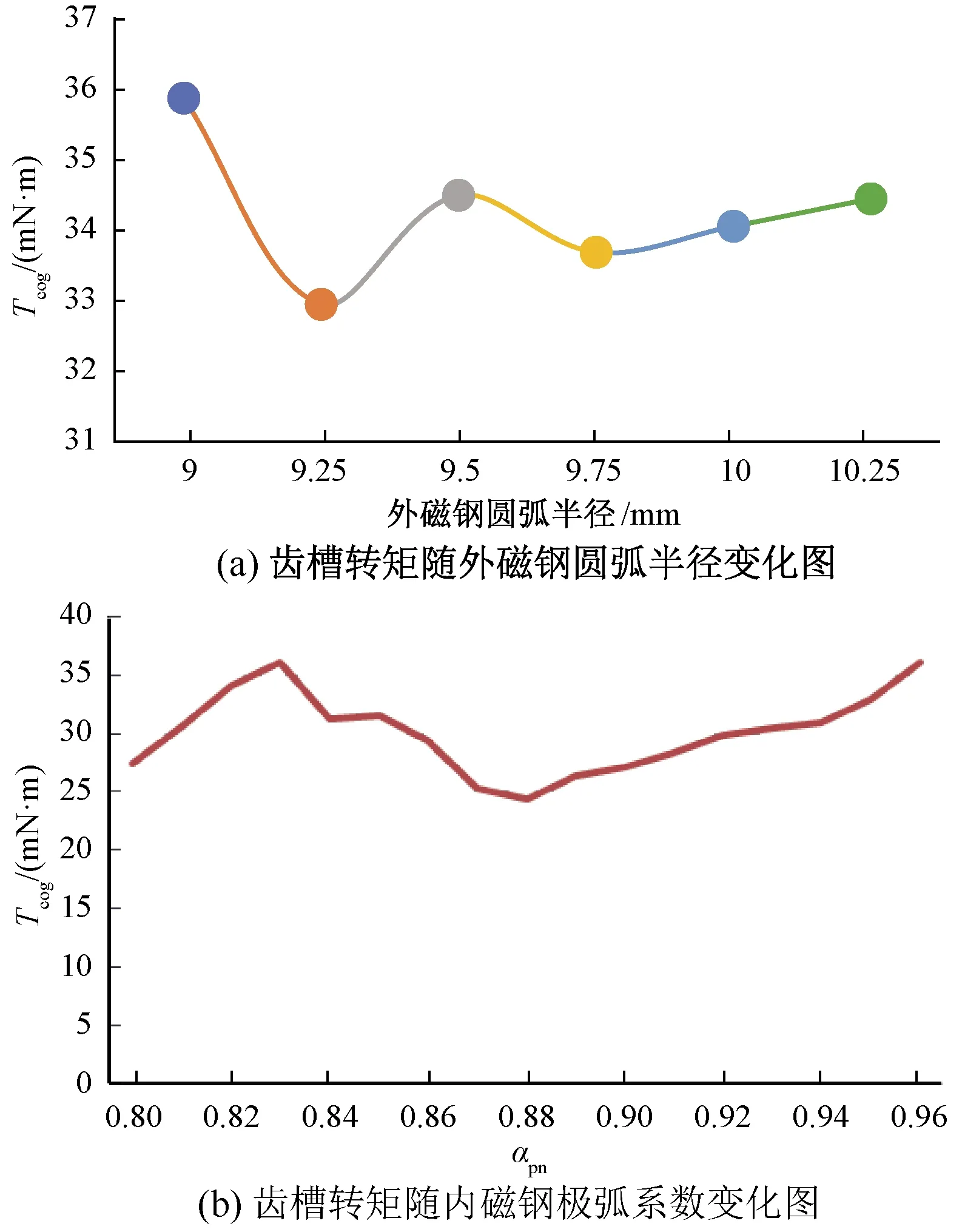

本文通过仿真对双定子关节电机的外磁钢圆弧半径进行优化,对内磁钢的极弧系数进行优化,以减小电机齿槽力,降低转矩波动,对内外磁钢中心相对角度进行优化,提高电机出力性能。同时比较了电机有内定子和无内定子的性能。图5(a)为齿槽转矩随外磁钢圆弧半径的变化曲线图,图5(b)为齿槽转矩随内磁钢极弧系数的变化曲线图。通过分析发现,双定子电机外磁钢在圆弧半径为9.25 mm时,齿槽转矩最小,内磁钢在极弧系数为0.88时,齿槽转矩达到最小。图6为内外永磁体中心相对角度偏移对双定子电机反电动势的影响。可以看出,内外磁钢中心相对角度θp在6°和30°时反电动势达到最大值,在18°时反电动势达到最小值。由于电机反电动势常数与转矩常数成正比关系,因此选择内外磁钢中心相对角度θp为6°或30°时电机性能最佳。

图5 双定子电机齿槽转矩优化图

图6 反电动势随内外磁钢中心相对角度的变化图

空载时电机中仅存在永磁励磁磁场,不存在电枢反应磁场,电机外单元电机与内单元电机在额定转速2 000 r/min时的线反电动势波形如图7所示。从图7中看出,外单元电机的线反电动势是内单元电机线反电动势幅值的4.8倍,一方面当内外单元电机串联时,相比传统的单定子电机可适当提高其输出转矩;另一方面当内外独立控制时可适当调整电机的刚度,有利于机器人关节的柔顺控制。

图7 内外单元电机的线反电动势曲线(2 000 r/min)

图8为内外单元电机定子三相串联连接时和外单元电机独立运行时的电磁转矩。与外单元电机单独供电对比,双定子电机转矩为1.25 N·m,无内定子的单定子电机转矩为0.956 N·m,内定子增加了电机转矩30.75%,可以看到,内外定子串联时可以产生更大的转矩。

图8 内外电机单元的电磁转矩曲线

3.3 同外形尺寸单定子关节电机性能分析

为了公平比较,采用与内外双定子永磁同步电机相同用量的铜及永磁体,与同外形尺寸单定子关节电机进行比较。图9为单定子电机磁力线分布和磁密云图磁力线走向及磁密大小相近。图10为单定子电机与外电机单元的径向气隙磁密曲线,能看出永磁体厚度增加后对气隙磁密有增加作用,但增加不明显。图11为在额定电流时单电机电磁转矩随时间变化曲线,额定平均转矩为1.28 N·m,与双定子电机相比,转矩提高2.4%。单定子电机优化后与双定子电机齿槽转矩对比曲线如图12所示。从图12中看出,双定子的齿槽转矩较单定子电机降低26%。由于机器人关节电机空间的约束性,虽然双定子电机在转矩密度上不具备优越性,但其齿槽转矩较低,更重要的是可利用双定子两个驱动控制端口的优势,实现双定子协调分频闭环控制,提高关节的柔顺性和动态性能。

图9 单定子电机磁力线分布和磁密云图

图10 单定子电机单元的径向气隙磁密曲线

图11 单定子电机电磁转矩随时间变化曲线(额定电流时)

图12 双定子与单定子电机齿槽转矩比较

4 性能测试分析

双定子永磁同步电机的绕组有多个连接方式,本文以双定子永磁同步电机为例分析内外定子串联及单独供电方式下的电机性能。测试样机采用美国Copley智能驱动器XTL-230-36,其最大可输出电流20 A,并选用日本SUGAWAR测功机对样机机械特性进行测试,样机定转子零部件、样机与测试平台如图13所示。

图13 样机零部件及实验平台

电机在额定转速2 000 r/min下的外单元电机、内单元电机及内外合成的线反电动势实测波形如图14所示。可以看到,外单元电机的线反电动势幅值(37 V)是内单元电机线反电动势幅值(7.6 V)的4.87倍,与仿真结果基本一致。

图14 双定子电机线反电动势测试曲线

电机内外定子串联,在1 600 r/min下双定子串联通电和外定子单独通电的T-I曲线如图15所示。从图15中明显看出,双定子串联运行时电机的起动电流小,上升到相同转矩时单外定子运行电流比串联运行时大。即在相同的起动电流下,双定子运行所获得的转矩较大,与同体积的永磁同步电机相比,双定子电机可以产生更大的转矩体积密度,与仿真结果基本一致。

图15 双定子永磁同步电机T-I曲线图

5 结 语

本文研究并设计了一台机器人关节用串联型双定子永磁同步电机,与相同尺寸的单定子永磁电机进行比较分析,结合样机实验数据得出如下结论:

1)同体积、同电流下双定子永磁电机额定转矩较外定子永磁电机单元转矩提高30.75%,与同尺寸同永磁和铜材料单定子电机相比转矩接近,但齿槽转矩降低26%;

2)双定子电机起动电流小,在相同的起动电流下,双定子运行所获得的转矩较大,响应更快,与同体积的单定子永磁电机相比具有更大的转矩体积密度。