增程式电机控制器高效热分析与研究

陈登峰,周诗君

(上海汽车电驱动有限公司,上海 201806)

0 引 言

随着囯家对燃油汽车节能指标越来越高的要求,国内各大整车厂商逐步选择开发新能源汽车作为节能减排的替代方案。而常规的新能源汽车包括纯电动汽车和混合动力汽车两种,电池技术限制了整车续航里程,纯电动汽车的发展目前还处在一个瓶颈期,混合动力汽车现阶段作为一种过渡方案,受到消费者青睐,并可能在相当长的一段时间内决定着市场的发展方向[1-3]。混合动力汽车根据其动力系统耦合方式的不同,分为串联、并联和混联三种方式。关于并联和混联两种方式的混合动力汽车研究在国内外已经十分广泛,并且也有很多成功开发的量产车型在畅销,但是这两种混合动力汽车均需要加装燃油和纯电两套单独的驱动系统,这对整车成本来说是非常高的,而且还使得整车质量超重。

基于此,考虑采用串联方式的增程式混合动力系统,这种混动方案只需要将发动机和电机集成,其发动机与车轮不存在机械连接,发动机与车轮解耦,使得发动机可以运行在最高效的区域,其具有系统简单、成本相对较低、结构容易实现等优点,目前这种技术方案也越来越受到一些车厂的关注[4-6]。

国外关于增程式驱动系统的研究开始比较早。宝马、日产和通用关于增程式混动方案研究较早,尤其是通用汽车已有相关增程式车型在市面上批量销售[7]。国内车厂如长安、吉利、广汽等,虽然也都在针对增程式混动方案进行研究,但是到现在市面上还没有批量的车型在销售;互联网汽车公司理想ONE车型将增程式混动方案推向市场,给国内增程式方案的发展带来新希望,并最终获得大众的喜爱[8]。但是,增程式电机直接与发动机曲轴集成连接,发动机本身产生的高温也会传递给电机系统,使其工作环境非常恶劣,严重时甚至导致电机控制器温升过高损坏或者故障,因此开发增程式电机系统的关键便是有效的热管理设计[9]。

本文正是针对一款增程式电机控制器的散热需求,设计了增程式电机控制器及其高效的双面水冷散热器,并介绍了该增程控制器整体结构和其散热器冷却结构。为了进一步研究其散热器冷却效果,分别对该增程式电机控制器的功率模块和薄膜电容进行了热仿真研究和台架温升测试,通过对比分析可知,本文的增程式电机控制器散热器冷却结构具有良好的散热效果,能够满足在发动机周围长时间工作的需求,对于同类型增程式控制器的结构设计具有一定的参考价值和借鉴意义。

1 总体设计

1.1 控制器结构设计

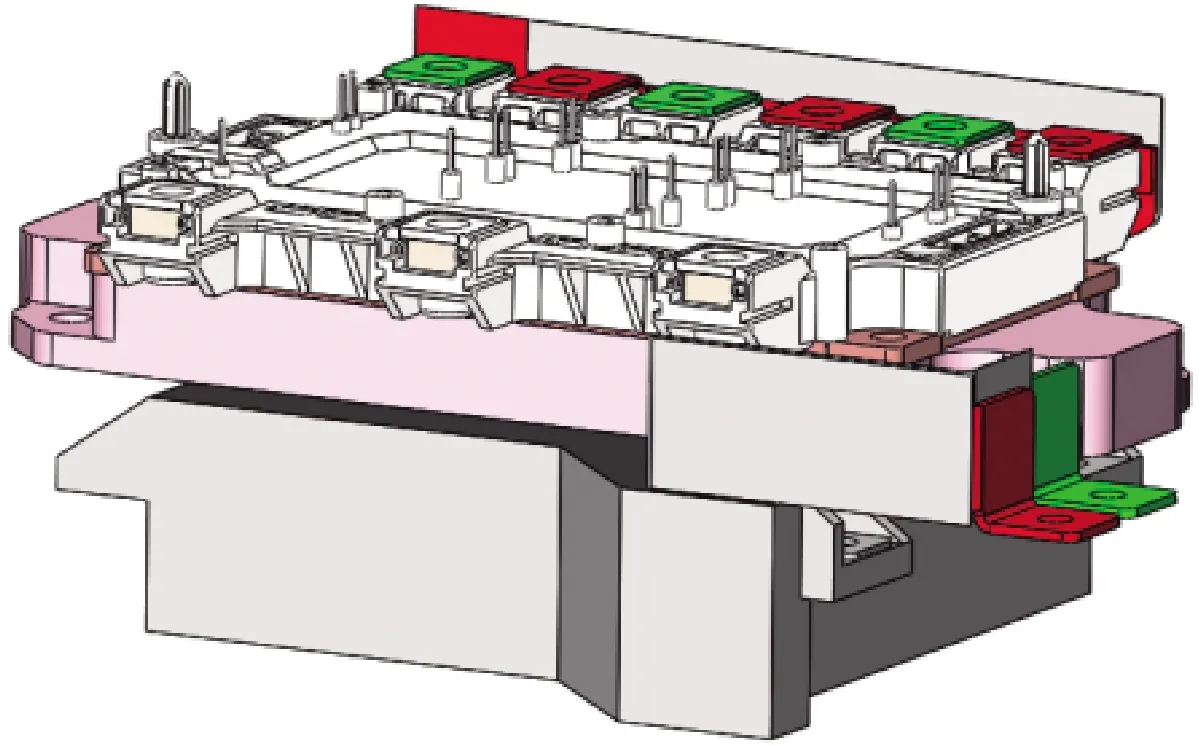

图1(a)为本文设计的增程式二合一发电机系统结构,电机控制器位于电机右上方,电机由定子和转子组成,电机机壳法兰面与发动机外壳法兰安装面连接固定,电机转子通过转子轮毂与发动机曲轴法兰盘连接,实现整个增程式电驱动系统与发动机的集成。

图1 增程式发电机系统结构布局方案

图1(b)为本文设计的增程式电机控制器。增程式电机控制器采用平板式IGBT模块(GD400HTX75P7S),薄膜电容规格设计为500 V/250 μF(C362H257N0026A8),其中,薄膜电容固定在箱体底部,散热器位于薄膜电容上方,与箱体内部进出水口相连接。功率IGBT模块通过螺栓安装在散热器上表面,磁环滤波组件、三相输出组件分别安装箱体底部的两端,并且磁环滤波组件与薄膜电容输入铜排电气连接,三相输出组件通过转接铜排与功率IGBT模块的输出端子电气连接。此种布局方式,对控制器外形轮廓尺寸需求小,尤其是控制器的宽度尺寸只需略大于模块宽度,适合增程式发电机系统轴向空间狭小的使用需求。

1.2 冷却系统设计

增程式电机控制器位于发动机附近,其外部环境温度通常达到105 ℃以上,再加上控制器,其内部功率器件和薄膜电容器均是比较大的发热源。如果没有很好的热管理设计,造成温度超过薄膜电容和IGBT功率模块使用允许温度,电容芯子将失效,甚至发生短路烧毁。并且IGBT模块超出芯片结温,也会使其发生不可逆转的故障,导致整个控制器报废,严重限制了控制器功能的正常发挥。

为了实现对增程式电机控制器更好的热管理设计,如图2所示,本文采用三明治叠层式结构布置。将IGBT功率模块、散热器、薄膜电容层叠式布局,散热器处于中间位置,IGBT功率模块固定在散热器的上表面,其与散热器接触面缝隙涂抹导热硅脂,薄膜电容设置在散热器的底面,并与散热器中间通过铺设一层导热垫实现无缝接触。这样就实现了一块散热器上下两面同时对IGBT模块底面和薄膜电容上表面间的冷却散热。

图2 功率组件

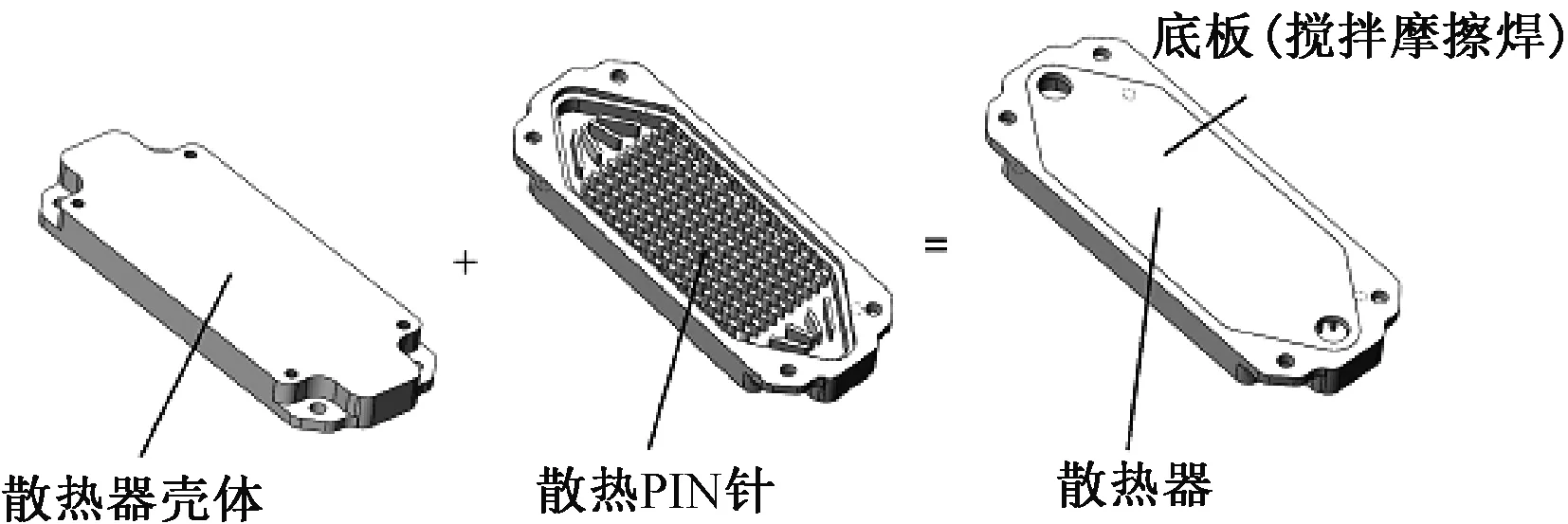

图3为本文设计的散热器结构。散热器本体由散热器壳体和底板组成,散热器壳体内部分布有均匀排列的散热PIN针,散热底板通过搅拌摩擦焊的工艺固定在散热器壳体的下表面,散热底板两端设有两个圆孔分别作为散热器的进水口和出水口。散热器通过螺栓压在箱体内部进出水口上表面,连接部位通过O形圈实现平面密封,从而实现散热器与箱体内的水路贯通。图4为控制器的冷却系统散热水道模型。

图3 散热器冷却结构

图4 冷却系统水道模型

2 控制器热仿真与分析

本文设计的增程式二合一电机系统的额定功率为40 kW,峰值功率为60 kW,考核电容的温升是额定工况下热量累计的效果,而考核IGBT温升则是在峰值工况下芯片的瞬时温升最高。因此,为了研究该散热器的冷却性能,需要在额定工况下对电容进行热仿真分析,在峰值工况下对IGBT内部芯片进行热仿真分析,仿真边界条件:冷却液为乙二醇与水1∶1的混合液,环境温度105 ℃,入水口温度为65 ℃,流量为8 L/min。

仿真工况为额定工况,芯子纹波电流为69 A(rms),直流输入有效值为117 A,图5为电容温度分布。由图5可见,电容输入端铜排温度最高为109.2 ℃,芯子最高温度为99.6 ℃,小于使用过程中薄膜电容芯子耐温105 ℃,可满足长期使用需求。

图5 电容温度分布

控制器IGBT模块仿真工况为峰值工况,图6为IGBT内部芯片温度分布。由此可知,IGBT内部芯片最高温度97.1 ℃,NTC探测面温度为81.3 ℃,模块长期使用温度不超过150 ℃,可满足长期使用需求。

图6 IGBT模块温度分布

3 控制器温升台架测试

为了进一步研究本文的增程式电机控制器的IGBT模块和薄膜电容的温升,制作了增程式电机控制器样机,并搭建实验台架,对其进行温升测试,台架测试环境如图7所示。样机负载电机为永磁同步电机,额定功率40 kW,峰值功率60 kW,对应额定扭矩109 N·m,峰值扭矩163 N·m。控制器入水口温度调为65 ℃,冷却液流量8 L/min,环境舱温度设为105 ℃,IGBT模块开关频率为10 kHz。

图7 控制器台架测试

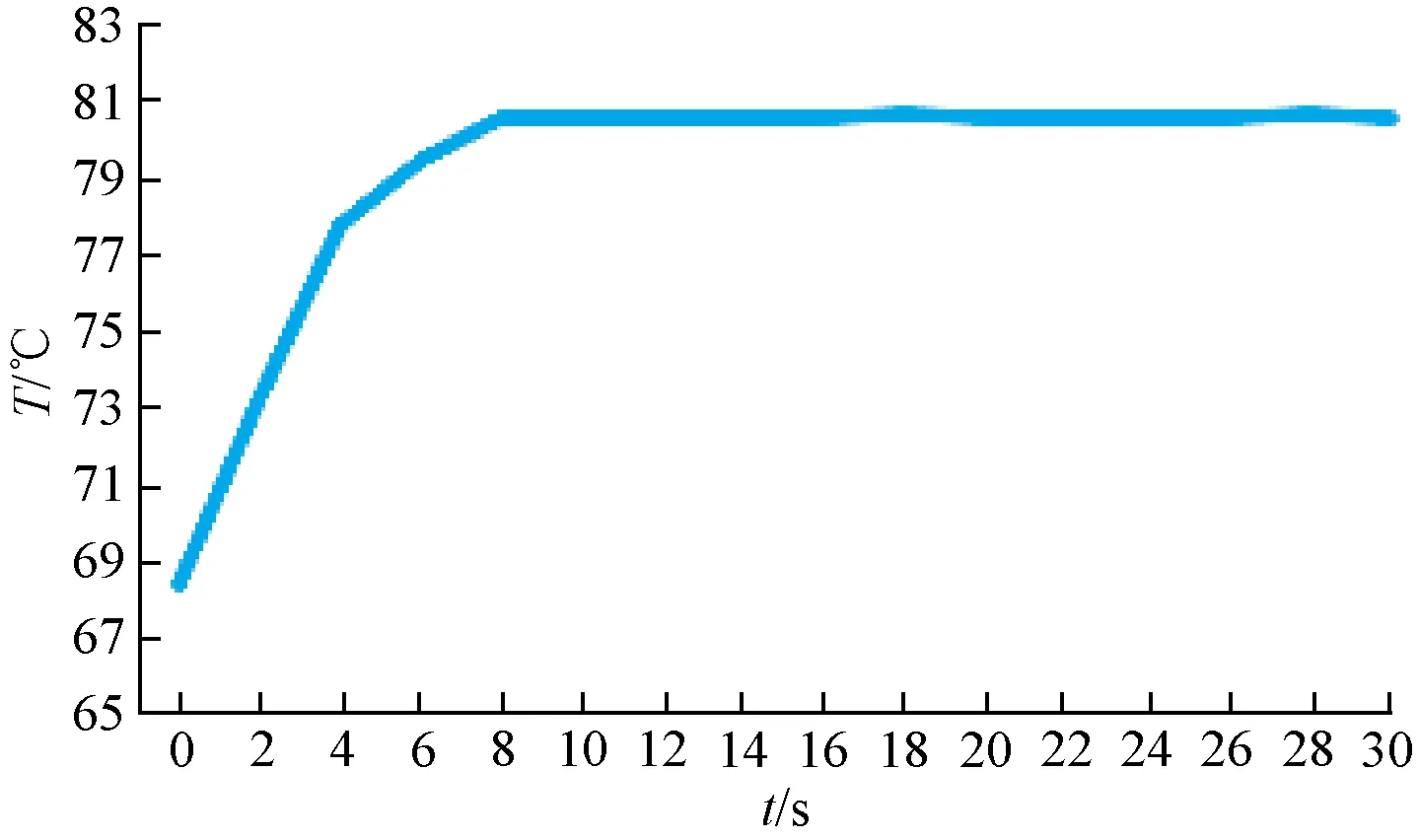

峰值工况下,电机处于3 500 r/min,163 N·m的发电工况下运行30 s,可以得到IGBT模块的温度随时间的变化曲线,如图8所示。由图8可以得出,模块NTC处温度稳定在80.6 ℃,相比仿真结果的81.3 ℃,略低0.7 ℃。据此推测,模块芯片处实际温度比仿真结果97.1 ℃高0.7 ℃,约为98 ℃左右,最高不超过110 ℃,远小于IGBT模块许用温度150 ℃,可见,所开发的散热器对功率模块也具有较好的散热效果,完全满足控制器长期运行工作需求。

图8 峰值工况下模块NTC温度曲线

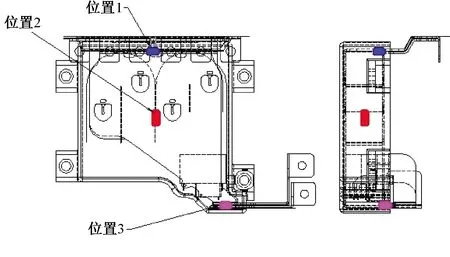

为方便测量电容内部芯子和铜排的温度,在电容内埋设有3只热电偶,热电偶的埋设位置如图9所示。随后测试额定工况下电容的温升,测试时间为60 min,可以得到薄膜电容的温升曲线,如图10所示。由图10中可以得出,薄膜电容的温度在运行20 min后趋于稳定,稳定后实测3只热电偶处的温度均不超过75 ℃。考虑热电偶埋设位置为芯子表面,不是芯子中心热源位置,因此实际芯子中心温度还是会稍微大于75 ℃,但小于电容长时间工作可承受的最高温度(105 ℃),可以满足使用需求。

图9 热电偶埋设位置

图10 电容热电偶处温升测试数据

4 结 语

本文针对增程式电机控制器的散热需求,开发了一款增程式电机控制器及其高效双面冷却散热器,并介绍了该增程式电机控制器的整体结构和其散热器的结构和工艺设计方案,并对其进行了有限元仿真分析,从理论上研究了该散热器在增程式电机控制器中的散热效果。制造样机,搭建相应测试台架进行实测,测试结果表明,本文所设计的散热器对增程式控制器具有优良的散热效果,既可以快速带走功率器件自身产生的热量,也可规避环境温度对功率器件的影响,满足增程式控制器的散热需求,对于同类型增程式控制器结构设计具有一定的参考价值和借鉴意义。