关于一种应用于化工机械的传动密封装置设计

张博,雷梦龙(天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730060)

0 引言

随着石油炼化技术的高速发展,流体机械的应用参数水平也在不断提高,对机械性能要求也在不断提高,转轴密封的作用非常突出。于化工机械来说,机械密封是非常关键的部分,只有良好的密封效果才可以保证机械设备的安全性和可靠性。现阶段的机械密封主要包括传统机械密封、非接触式机械密封两种,由于非接触式机械密封可以通过流体膜减少内部摩擦,可以有效延长机械设备的使用寿命。本文针对化工机械所需密封设计了相应的密封装置,同时利用试验对此装置工作效果进行了验证,能够为化工机械进一步发展提供相应参考。

1 非接触式机械传动密封装置结构设计原理分析

现阶段最为常用的机械密封主要有流体静压型、流体动压型、动静压组合型等,化工机械所采用的传输密封主要利用流体动压效应来实现密封。非接触式泵送机械密封装置能够通过流体在动压槽内部旋转运动在机械设备的外部形成液体膜,此种膜具有较强的刚度以及较大的端面间隙,所以比较适合应用在化工机械的密封方面,磨损相对较小。此传动密封装置主要包括高压侧、低压侧、密封坝、螺旋槽、密封堰等部分,装置的不同部位密封方式有所差异,其中上部采取的是零泄漏泵送密封方式,下部采取的是零泄漏上游泵送密封方式。此种方式不但能够确保装置可以传送饱和蒸汽压力超过环境气压的液体介质密封,同时也能够对低于饱和蒸汽压的轻烃介质进行传输。若是传动密封装置传动环进行旋转时,在动压效应作用下会使螺旋槽内黏性流体在动、静环间形成流体膜,通过此膜的作用能够隔离动环和静环,避免两环端面发生接触[1]。

2 应用于化工机械的传动密封装置设计内容

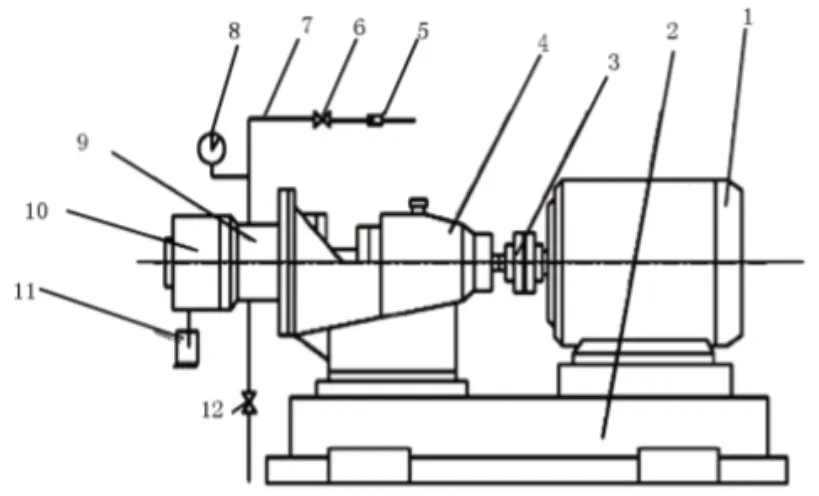

以上述传动密封装置结构原理为基础设计应用于化工机械的传动密封装置,如图1所示。

图1 化工机械传动密封装置示意图

(1)此化工机械传动密封装置主要是利用单轴实现传动,在此装置内部单吸单级悬臂式离心泵是最为关键的结构之一,是传动结构的核心,和其他零部件共同联动完成传动。在传动时主要是通过调速电机提供动力,并通过弹性柱销联轴器和传动轴进行连接实现动力的传输。为了最大程度降低传动过程中的功耗,机械密封装置的传动轴外部要设置有轴套,但是因为在实施机械密封传动过程中会产生相应的轴向力,因此最好在和联轴器侧相接近的对称部位再设置同样规格型号的密封装置,此密封装置还可以避免流体发生侧漏。

(2)此化工机械传动密封装置具有非常强的消除功能,可以抵消掉传动轴上所具有的轴向推力,提升密封效果。在传动装置转轴的两边分别设置一个滚珠轴,能够实现有效的支撑。另外,通过皮带和传动轴连接调速电机,通过在滚珠轴承中部设置皮带轮能够确保密封装置的平衡性。随着化工机械装置的差异,采用的皮带轮尺寸也会有所差异,在实际应用时利用更换轴套、法兰等方式可以满足化工机械的要求。

(3)在确保良好密封功能的同时也要注重整体成本的控制,所以在进行化工机械密封传动装置设计过程中要特别加强核心部件的设计。对于该装置来说,主动轴是最为关键的部件,发挥着主体支撑的作用。该轴的一侧和联轴器进行连接,另一侧进入到密封腔内部,在化工机械运行过程中传递着动力。在实际应用中需要在同轴线加入电机轴、转矩转速仪轴以及相应的传动轴,以此来提升转轴的稳定性。

(4)为了加强设计的有效性、准确性,要通过三维建模设计软件进行实体建模,在实际设计时要通过尺寸驱动的方式进行设计,利用软件中所具有的程序功能快速创建修改几何体零件。现阶段绝大部分领域都通过三维软件进行绘图,这些三维设计软件中都嵌入了不同的有限元分析模块,能够对不同工程类型(包括力学、传热、流体等)进行仿真模拟,将其应用在机械密封试验方面能够起到非常好的作用。采用此类设计软件进行密封试验,能够对机械主体、油路、传感器等关键部位实施有限元分析,利用分析优化所得密封端面判定出传感器最为科学、合理的安装区域。通过此种方式进行密封装置设计能够有效解决安装、制造等方面存在的问题,更加便捷、准确,能够大大降低设计成本[2]。

通过软件的有效应用能够明确相关零件中不合适的尺寸,从而可以对其进行必要的微调,之后可以形成实施用工程图用于制造。另外,三维实体软件无需繁复的渲染就可以形成零部件,能够组合成最终的机械设备,更加真实的展示出来。通过三维实体软件能够明确各零部件的干涉情况,可以对不同零部件之间所具有的机械关系进行准确分析,同时也可以检查不同零部件之间的摩擦情况以及运动关系等。

3 化工机械传动密封装置的试验分析

为了进一步判定所设计的化工机械传动密封装置具体工作性能,本文利用有限元分析的方式对于传动密封装置动静环间隙流场压力分布情况、动静环间隙流场温度分布情况进行仿真分析,最终通过流线图的分析判定最终密封效果。试验主要是通过迭代计算的方式进行计算,通过近百次的计算来体现传动过程中的各种信息(包括压力、温度、速度、密度等)[3]。

3.1 动静环间隙流场压力分布试验分析

通过具体试验能够得到动静环间隙流场压力大小分布情况,从压力分布情况来看,所设定的机械传动密封装置动静环之间间隙设定为4 μm,所以对于Z轴来说压力并不会发生相应的改变,其中最大压力出现在装置内部流体动压槽的根部位置,从流体动压槽根部的尖角开始压力会渐渐下降。受到流体动压效应的影响,流体并不会向内部泄漏,这样就可以确保化工机械实际工作时动环和静环的有效分割。对于该装置的高压区来说,所形成的环不具有连续性,因此在高压区可以采取滚动轴承来取代动静环进行工作。通过以上分析能够得知,本文所设计的机械传动密封装置可以大大减小端面之间所形成的摩擦作用,能够减少磨损,从而提升应用时长。

3.2 动静环间隙流场温度分布试验分析

通过具体试验能够得到动静环间隙流场温度大小分布情况,从中可知动静环间隙流场温度的最大值主要出现在密封坝位置,而最低温度则和环境温度相同。对温度分布情况进一步分析能够得知,在密封坝区域装置的温度相对较高,这就表明此区域流体会受到更多摩擦,相对其他区域摩擦严重,此时就可以利用槽区来增强整个装置的流动性,能够减小摩擦热的产生,可以确保装置内部产生的热量快速分散,从而避免受到较高温度影响而造成机械密封无效,能够确保机械传动密封装置的正常运行。

3.3 流线图试验分析

通过试验能够得知此机械传动密封装置内部流体流动阻力相对较小,流体可以正常流动,流动过程中不会发生较大的压力损失,所设计的密封装置可以有效确保流体动态平衡,能够保证压力稳定性,可以进一步减小端面的温升,能够实现良好的密封,同时能够进一步提升化工机械的使用周期。

4 结语

石油化工行业的高速发展,离不开生产设备的安全性保障。泵类装置属于石油化工生产系统中的重要组成部分之一,在使用过程中比较容易出现泄漏问题与设备密封不足问题,为此,业界要加强对其使用安全性的研究,提出更加有效的解决办法。化工机械不同于普通机械产品,其具有严格的安全要求,对于密封要求较严。随着技术水平的快速提升,化工机械装置密封水平也在提升。在机械密封装置设计时需要利用现代信息技术的辅助来提升密封装置的有效性,确保维持压力的稳定性、降低装置工作时的温度,保证化工机械较长的使用寿命[4]。