稀土回收萤石代替制酸级萤石在氟化氢生产中的运用

李龙伍,王洪奎,安东,贾宝贵(青海西矿同鑫化工有限公司,青海 西宁 811600)

1 萤石资源的分布

萤石又称氟石,主要成分为氟化钙(CaF2),因在阴极射线或紫外线的照射下可发出蓝绿色的荧光而得名,一般呈粒状或块状[1]。萤石是唯一可以提炼大量氟元素的矿物质。萤石矿中的氟元素难以直接提取,因此从矿山开采出的萤石矿,需加工为粉状并提炼为高纯度酸级萤石精粉,随后与工业硫酸反应生产出化学活性极高的无水氟化氢(AHF),再供给下游氟化工产业使用。萤石是现代氟化工中氟元素的主要来源,是现代工业的重要矿物原料,且具有相当的不可替代性。

我国萤石资源五大特点:

(1)资源丰富、而勘察程度低。(2)矿床分布集中。(3)富矿少、贫矿多。(4)伴生萤石矿CaF2含量低。(5)储采比低于国际平均水平。根据2019年《中国萤石矿山行业调查报告》数据显示,单一型全国萤石保有资源储量8 900万吨,共伴生矿19 355万吨(69.5%),2019年全国单一型萤石矿山总产量月955万吨,产块矿80万吨左右,精矿粉260万吨左右,相关有色金属伴生共生萤石矿企业生产的次级萤石粉约60万吨(CaF2:85%~93%)[2]。开展伴生低品位萤石的研究利用,对于国家相关政策的响应和氟化工产业的延续、企业自身生产成本的降低都具有深远的意义。

2 稀土回收萤石粉的化学组成及其对生产过程的影响

稀土回收的萤石粉含有多种化学成分,其化学成分的高低对生产的影响也各不相同,有的成分对生产的影响甚微,有的成分如碳酸钙、二氧化硅、磷、硫、氧化钡等对生产过程的影响则较大。我们通过对稀土回收的萤石粉进行全分析,其化学组成,其主要成分:氟化钙;杂质成分:CaCO3、Al2O3、SiO2、Fe2O3、MgO、K2O、Na2O、TiO2、P2O5、SO3、Nd2O3、BaO、Y2O3、Li2O、PbO、ZnO、CdO、SrO、MnO、Cr2O3、NiO、CoO、CuO、Rb2O、Cs2O、CeO2。稀土回收萤石粉主含量氟化钙在80%~92%之间,随着主含量的上升,各种杂质含量就会降低,而主含量越低,则杂质含量就会随之升高,对生产过程的影响就越大,通过生产实践的检验,萤石中主要杂质对生产的影响主要表现如下[3]:

2.1 碳酸钙

碳酸钙的活性高于氟化钙,当萤石粉与硫酸在预反应器接触时,碳酸钙会立即与硫酸反应生产二氧化碳气体,反应剧烈。若萤石含碳酸钙含量过高就会产生大量的二氧化碳气体析出,与氟化氢气体一道阻缓萤石下料,严重时萤石就无法下料,若密封不好,大量烟气就会从预反应器泄露从而影响生产连续运行并对环境造成影响。

化学反应方程式:CaCO3+H2SO4=CaSO4+CO2+H2O

2.2 二氧化硅

所有稀土回收萤石粉都有不同含量的二氧化硅,二氧化硅是萤石粉中最常见的一种杂质,其含量的高低最直接的影响是产品的氟利用率。

2.3 磷

萤石中的磷主要是以磷酸钙的形式存在,是萤石中最常见的一种杂质,在无水氟化氢生产过程中,当萤石与硫酸进入预反应器时,磷酸钙将与硫酸反应生成磷酸,温度过高将生成偏磷酸和焦磷酸。

化学反应方程式:Ca3(PO4)2+3H2SO4=3CaSO4+2H3PO4

2.4 硫

萤石中的硫主要是以硫化钙的形式存在,是萤石中常见的一种杂质,在氢氟酸生产过程中,当萤石与硫酸进入预反应器时,硫化钙与硫酸发生反应生成硫化氢气体和硫酸钙,硫化氢气体继续与硫酸反应生成单质硫、二氧化硫和水。

反应方程式:

2.5 氧化钡

氧化钡在空气中极易吸收水分,因此若萤石粉中氧化钡含量较高,将影响物料的流动性,致使失重称下料不畅。大仓的萤石粉一般情况都要全部用完后系统才能停车,当萤石粉完全冷却后,其流动性差,下料十分困难。

3 稀土回收萤石粉代替制酸级萤石粉生产氟化氢的工艺改进及控制要点

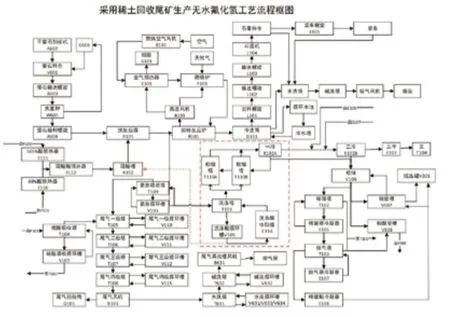

3.1 生产工艺流程图(两级冷凝改为三级串联冷凝)

工艺流程图如图1所示。

图1 工艺流程图

通过此流程的改进由原来二级冷凝技改为三级冷凝,将一冷(粗冷器)的含大部分重组分的粗酸返回洗涤塔,少量重组分随反应气进入二三级冷凝器冷凝下来,粗酸质量大幅提高。

技改之前粗酸分析结果:H2SiF6<0.5%、H2SO4<1.2%、H2O<0.3%、SO2<2.0%。

技改之后粗酸分析结果:H2SiF6<0.3%、H2SO4<0.6%、H2O<0.15%、SO2<1.0%。

3.2 设备运转率

粗馏塔栅板上规整堆放三层填料,将丝网除雾器置于粗馏塔人孔处,方便更换,由于采用稀土回收萤石粉,其杂质含量高,导致阻力上升快,采用粗馏塔倒换、清理,从根本上提高了设备运转率[4]。

3.3 生产控制要点

(1)萤石配料

采用90粉:CaF2:90% CaCO3≤2.5% SiO2≤2.0% P≤0.2% S≤0.2%

采用85粉:CaF2:85%~92% CaCO3≤3.0% SiO2≤2.0% P≤0.4% S≤0.6%

采用80粉:CaF2:80%~85% CaCO3≤3.5% SiO2≤2.5% P≤0.7% S≤1.0%

(2)萤石烘干后水分≤0.2%;(3)混酸浓度99%~100%;(4)混酸温度115 ℃~135 ℃;(5)供应回转反应炉的热量(生产控制过程核心部分)。

硫酸与萤石反应过程为吸热反应,需要不断补充热量,才能完成CaF2的转化,由于无水氟化氢生产要求其含量纯度较高,所以只能采用间接加热(反应炉外设置夹套),通过对反应炉炉壁加热为反应持续提供热量。此反应是连续进行的,为了达到最好的生产效果,需掌握以下三个要点[5]:

(1)必须给反应物提供足够的热量,反应炉供热正常,炉内物料温度达到270~310 ℃。(2)连续均匀投料,要求投料精度达到1.0%,另外通过混酸和出渣组分分析情况及时调整两酸比。(3)保持良好的导气通道,确保炉头负压在-50 Pa~+50 Pa。

3.3.4 粗冷器的冷凝液全部进入粗馏塔(1.0~1.5m3/h)

4 稀土回收萤石粉代替制酸级萤石粉的设备改造

(1)由于稀土回收萤石粉氧化钡含量高,烘干后其流动性与制酸级萤石烘干后的流动性相差甚大,导致A604长期卡料、冒烟,对A604进行整体更换。(2)预反应器下料口前方增设了月牙板,有效形成料封,主要目的达到了防止反应气体扩散、冒烟。(3)预反应器硫酸进酸口前移(炉头方向)500 mm,主要目的是减少预反应器在运转过程中产生的阻力,由于稀土回收萤石粉本身流动性差,再加之与硫酸混合后其粘度更大,导致预反应器负荷过大而卡停。(4)由于回转反应炉前端结壳严重,将破渣圈向前移5 m。(5)在回转反应炉尾部增设四排扬料板。

5 稀土回收萤石粉生产无水氟化氢与高品位萤石生产无水氟化氢的经济效益

对无矿山资源的氟化工企业,采用高品位萤石粉生产无水氟化氢时,吨产品的原料消耗和吨产品的能源消耗都比较低,但是高品位萤石的采购价格较高,其综合成本较高。而采用稀土回收萤石粉生产无水氟化氢时,虽然吨产品原料消耗和能源消耗比采用高品位萤石高,但是其采购价格合理,综合成本相对较低,通过2020年上半年运行情况来看,采用稀土回收尾矿每吨无水氟化氢的成本比采用97%萤石粉的成本降低500~1 000元,同时采用低品位萤石生产对资源的综合利用具有重大的战略意义[6]。