钨冶炼中含氨氮废水废气的处理及回收利用分析

刘兴琛(崇义章源钨业股份有限公司,江西 赣州 341399)

0 引言

对于我国钨冶炼企业而言,多数采用碱分解搭配离子交换工艺,具体为通过对钨精矿进行碱煮处理制备粗钨酸钠溶液,将粗钨酸钠溶液通过离子交换净化转型成钨酸铵溶液,再对钨酸铵溶液进行除钼及蒸发结晶,最终获得仲钨酸铵(APT)产品。在采用离子交换工艺执行解吸操作过程中,通常使用氯化铵及氨水的混合溶液作为解吸剂,这一环节易产生较多的含氨氮废水,且其氨氮浓度均超过国家的标准排放量,直接排放必然会造成水体污染引起水体的富营养化[1]。此外,在APT结晶生产过程中,多个环节较容易产生超标得氨尾气,依据国家相关环保法律法规,生产企业必须对这些含氨氮废水与废气进行处理,达到相应得排放标准后才可进行排放,因此,采取有效措施对钨冶炼过程中产生的含氨氮废水及废气进行处理与回收利用既是企业责任所在,也对于企业降本增效具有重大意义,文章对此展开研究。

1 钨冶炼过程中氨氮的主要来源及其分布

正如前文所述,在钨冶炼过程中,采用离子交换法生产APT,其含氨氮废气主要以APT结晶过程结晶器内钨酸铵溶液受热蒸发形成的蒸汽以及部分尾气的形式存在,而对于氨氮废水,则主要产生于APT生产环节的离子交换以及APT结晶工序中,以氨在水中的溶解度作为参考依据,对含氨氮的水蒸汽进行分离,可以达到94%~95%的分离率。

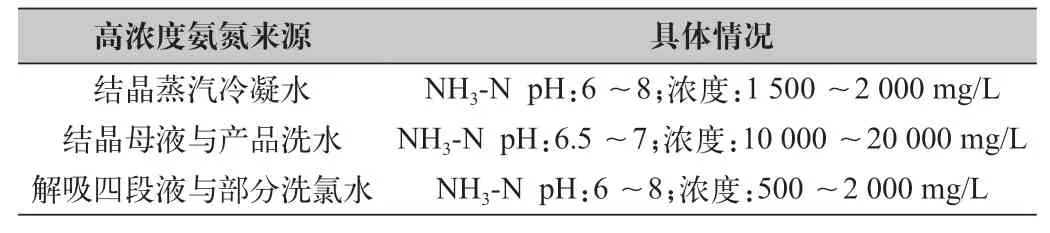

分析钨冶炼企业高浓度氨氮的主要来源及其实际情况,可得到如表1所示结果。

表1 钨冶炼企业高浓度氨氮来源与情况

采用离子交换法进行树脂解吸时,需预先配制摩尔浓度约为2.8~3.4 mol/L NH4Cl与1.5~2.0 mol/L NH2OH的混合溶液充当解吸剂,根据理论计算结果,在生产1 t APT时,消耗的NH4Cl应当为0.41 t,然而在实际的生产过程中,为了达到将吸附于树脂上的WO42-彻底解吸的目的,所需要消耗的NH4Cl应当为0.55~0.60 t,由此一来,每生产1 t的APT,需要消耗的NH4Cl会比理论上要多出140~190 kg,这类似于将44~60 kg的NH3放置到解析液中。

另外,根据谢泉文等人的研究,每生产1 t APT结晶,大约需要挥发120~128 kg的NH3,根据仲钨酸铵结晶化学反应式计算可知,此过程释放的NH3总量达到76 kg,同时,每生产1 t APT,产生的结晶母液与产品洗水中所含有的NH3总量为10~25 kg的左右,因此在APT生产作业过程中,若对这部分氨氮不进行回收处理,每生产1 t APT,约有250~300 kg的NH3将进入到废气或废水中。

2 常规氨氮废水废气处理方法

2.1 吹脱法

运用强碱制弱碱的原理,通过加入氢氧化钠或氧化钙的方式对溶液的pH值进行调节,以此达到对氨氮废水中的氨进行活化处理的目的,在加热及搅拌的条件下,溶液中的氨以气相的形式挥发脱离液相,吹脱处理得到的氨,使用盐酸溶液将其吸收,得到氯化铵溶液,进一步地,借助盐酸及氯化铵执行对氨气的循环吸收操作,最终得到NH4Cl及NH4OH浓度均符合生产要求的氯化铵氨水混合溶液。氯化铵氨水混合溶液返回至离子交换过程作为解吸剂使用。上述操作可实现对氨氮废气及废水的有效处理以及回收再利用目的,符合变废为宝理念的要求[2]。

吹脱方法需对溶液pH值进行调节,在适当加热及充分的搅拌条件下,使用泵将溶液泵入内部填充有一定量聚丙烯鲍尔环等填料的吹脱塔内充分分散,通过鼓风机循环鼓风即可实现较好的吹脱效果,根据生产经验,在保证一定的碱加入量及控制吹脱温度在75~85 ℃的前提条件下,将5.5 m³氨氮浓度约为4 000 mg/L左右的含氨氮废水吹脱至氨氮浓度为150 mg/L以下仅需用时1小时。根据具体的条件控制,调节后溶液的pH值越大,溶液温度越高,则吹脱效率越高;搅拌与吹脱的时间越长,去除氨氮的效果会越理想。

采用吹脱方法对氨氮废气与废水进行处理,可大致将排放废水的氨氮浓度控制在100~150 mg/L的水平,具体的控制条件应结合企业经济性因素及实际环保排放要求而确定。

2.2 吸附法

吸附方法主要对多孔性固体如活性炭、煤炭以及离子交换树脂等多孔性固体加以运用,对这些物体进行分析,其表面均表现出一定的色散力,此外,这些多孔性固体颗粒内部还有比较突出的静电力,可达到将废水中的氨氮化学吸附或物理吸附在其表面的目的,再对其执行解吸、脱附或再生处理,最终实现对废水的浓缩和净化。在执行吸附处理操作时,吸附反应的速率主要受废水中不同离子间表现出的浓度差,以及吸附剂对不同离子吸附的亲和力大小影响。相关研究指出,沸石对含氨氮废水表现出一定的吸附能力,当废水氨氮浓度为1.5~6.5 mg/L时,沸石能实现超过50%的吸附率;通过对吸附剂的外表面结构优化,还可进一步提升吸附量,表现出的除氨氮效果也会更为理想。根据实验当废水氨氮浓度为30~60 mg/L,运用外表面结构经改良后的沸石进行吸附实验,可实现96%以上的氨氮去除率。

相对而言,使用吸附法去除废水中的氨氮有工艺简单,操作便捷化此外,吸附反应速率快,生产能耗低等优势,但是,由于受到吸附剂吸附容量的制约,吸附法通常适用于低氨氮浓度废水的处理。

2.3 化学沉淀法

此方法又被称作磷酸铵镁沉淀法,在高浓度氨氮废水处理中有较为广泛的应用,主要操作流程为:预先调整废水PH值,将一定量的磷酸盐以及硫酸镁试剂加入到含氨氮废水中,在搅拌的作用下,生成难溶的磷酸铵镁白色沉淀,采用压滤机过滤的方法进行固液分离,可达到去除氨氮的目的。

此方法对反应温度或原水中其他杂质浓度等要求较低,氨氮脱除效果好,设备投入成本低,操作简便,不仅可有效地将废水中的氨氮去除,还能同时处理既含有磷元素又含有高浓度氨氮的废水,反应生成的磷酸铵镁渣本身是一种优质的缓释肥,表现出突出的环保性以及经济性,可作为复合肥生产企业的优质原料,实现变废为宝的同时为企业增加收益,但是,该方法由于使用了硫酸镁、磷酸盐等化学试剂,试剂采购投入成本较高。

3 新型处理与回收再利用技术

近年来,为了积极响应国家对工业行业清洁化生产以及绿色冶炼发展等相关政策,有效推进循环经济发展,全行业对钨冶炼中含氨氮废水及废气处理的新型技术的研究也越来越重视,通过对相关技术的专业分析,可大致概括为高效地集中处理与资源化处理,不少钨冶炼企业不再将对氨氮的处理作为单一的关注对象,而是全面考虑钨冶炼各类废水的无害化综合处理以及资源的有效回收与再利用[3]。

从钨冶炼含氨氮废水废气的特点出发,相关研究人员提出一种资源化处理思路,即“含氨废气水洗吸收+氨回收”,具体可概括为如图1所示流程,冶炼过程产生的常温含氨氮废水或淋洗吸收含氨废气后的废水与作为传热介质的高温蒸汽冷凝水在换热器内进行热量交换,再由泵经由管道输送至汽提塔,在汽提塔夹套内通入蒸汽加热的条件下,由于在相同温度条件下NH3的挥发程度较H2O更大,大量的的氨从废水中挥发进入气相,并向汽提塔上端移动,每接触到上一层塔板的液体后达到新的气液溶解平衡,在经过塔内的多次气液平衡之后,塔内气相中氨的浓度逐渐升高,直至升高至工艺设定值,之后经由塔顶进入冷凝器中,这部分高浓度的氨气与蒸水汽的混合气体经冷凝液化处理,形成高纯度的浓缩氨水,质量浓度低于15%的氨水经由塔顶向塔内回流,质量浓度超过15%的浓氨水会作为产品液向产品液储罐输送。

图1 氨氮废水与含氨废气处理流程

在氨持续挥发的过程中,汽提塔底部废水中氨的浓度逐渐降低,当废水中氨的浓度降低至一定值时,便能够直接用于含氨废气的淋洗吸收,吸收至一定氨氮浓度的废水又循环采用汽提塔蒸馏的形式实现氨氮分离。

4 结语

现阶段,我国钨冶炼企业对生产过程产生的含氨氮废水废气处理方法主要以常规的吹脱、吸附、沉淀法为主,对氨氮回收利用的技术水平参差不齐,各种手段利弊兼存,通过对新型含氨氮废水废气的回收利用方法的介绍和分析,对企业处理含氨氮废水废气提出了几点思路作为参考建议。