软胶囊生产线自动装托工作站控制系统设计

褚伟锋 蒋 力 叶利峰 李小江

杭州娃哈哈精密机械有限公司

智能装备研究所

浙江 杭州 310018

0 引言

软胶囊是继片剂、硬胶囊、丸剂、针剂、口服液等之后发展起来的一种新的产品剂型。软胶囊是将油状功能性物质、功能性物质溶液或功能性物质混悬液、糊状物甚至功能性物质粉末,定量压注并包封于胶膜内,形成的大小、形状各异的密封胶囊,其具有优良的隔离光、氧功能和良好的视觉效果[1-3]。

随着社会经济的发展,市场竞争日益激烈,产品包装已成为促进销售、增强竞争力的重要手段[4-7]。为突出软胶囊产品特性,软胶囊瓶包装盒多采用带透视窗口的形式。透视窗口可让消费者直观了解软胶囊的颜色及外观形态,还可以吸引消费者的注意力及好奇心,增加消费体验感[8-9]。

为提升产品视觉效果,生产厂家通常要求软胶囊瓶标签朝向一致,且标签正对包装盒透视窗口。目前,软胶囊生产线上瓶装托工序主要是采用人工装托的方式完成,劳动量大、重复性强,且装托速度远达不到包装自动化产线的要求,极大地影响了生产效率及装托流程中的卫生质量[10]。因此,本研究设计开发软胶囊生产线自动装托工作站,实现产品标签检测及定位、塑托自动分离、自动装托等功能,以替代人工装托,降低人工劳动强度,提升生产效率。本工作站能满足生产线安全、高效、无污染的要求[11]。

1 自动装托工作站系统构造及功能

软胶囊生产线自动装托工作站的功能区域主要有:入口分道及定位工位、标签识别及校正工位、拉距定位工位、塑托上料转运工位、自动装填工位。其总体布局如图1所示。

图1 自动装托工作站布局Fig. 1 Layout of automatic tray packing workstation

自动装托工作站的入口分道及定位工位,采用双通道输送设计,可减少进瓶等待时间,能有效提高工作站的效率。桁架抓手1负责将分道及工位上就绪的软胶囊瓶抓取至标签识别及校正工位,进行标签识别及方向校正后,将软胶囊瓶运至拉距定位工位进行软胶囊瓶二次定位,使瓶间距与塑托间距保持一致。塑托上料转运工位采用6通道设计,实现塑托的输送、分离、翻转、定位等功能,其中桁架抓手3负责将塑托分离并运至翻转机构。自动装填工位通过桁架抓手2从拉距定位工位上抓取软胶囊瓶装入定位就绪后的塑托里,实现装托功能。

2 控制系统设计

2.1 系统硬件结构设计

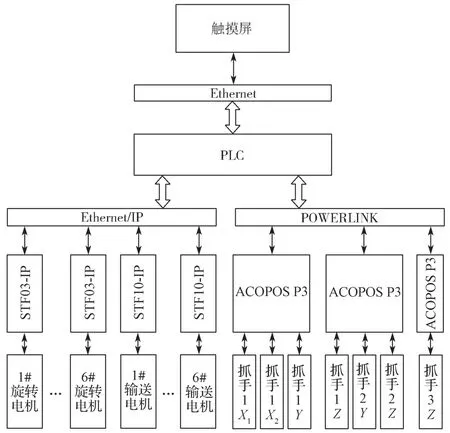

软胶囊生产线自动装托工作站系统的硬件结构如图2所示。

图2 系统硬件结构图Fig. 2 System hardware structure diagram

可编程逻辑控制器(programmable logic controller,PLC)选用贝加莱X20CP1583,自带1个Ethernet和1个POWERLINK接口;触摸屏采用贝加莱T50系列6PPT50.0702-10B的7英寸屏。PLC通过Ethernet接口连接触摸屏实现数据通信;通过POWERLINK接口连接ACOPOS P3系列伺服驱动器,控制抓手上7个伺服轴。抓手1为X、Y、Z三轴桁架机械手,其中X轴采用双轴同步控制;抓手2和抓手3为Y、Z双轴桁架机械手,其中抓手3的Y轴运动由气缸控制。PLC通过扩展Ethernet/IP通信模块连接鸣志STF03系列步进驱动器,控制6道旋转电机及各个输送电机启停。

2.2 进瓶检测程序设计

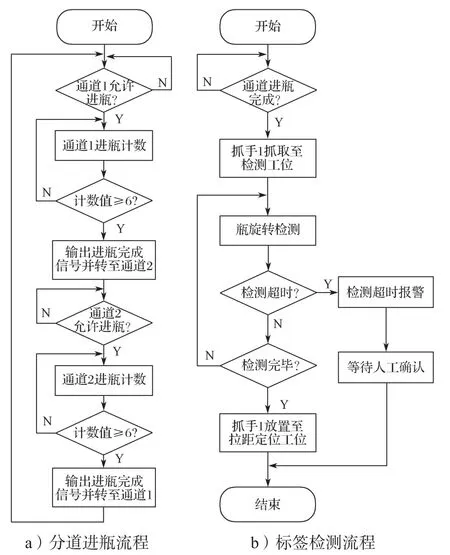

进瓶检测流程包含分道进瓶流程及标签检测流程,如图3所示。

图3 进瓶检测程序流程图Fig. 3 Flow chart of the bottle-in inspection program

分道进瓶流程中软胶囊瓶经分道入口进入通道1,当进瓶计数达到6瓶且通道1定位气缸均已动作,输出通道1进瓶完成信号,允许桁架抓手1抓取,同时分道出口切换至通道2,开始通道2进瓶。标签检测流程中抓手1将进瓶完成的软胶囊瓶抓取运至标签检测工位后,启动6道旋转电机开始标签检测及位置校正。如检测时间超时,将发出检测超时报警,等待人工确认;如指定时间内检测完毕,抓手1将这些位置校正后的软胶囊瓶运至拉距定位工位,同时抓手1返回至待抓取位置,等待通道2进瓶完成,开始下一轮软胶囊瓶标签检测及位置校正。

2.3 塑托上料程序设计

塑托上料程序如图4所示。

图4 塑托上料程序流程图Fig. 4 Flow chart of plastic tray feeding program

人工将空塑托堆置于6通道输送入口,通过长按上料就绪确认按钮,阻托气缸张开,允许塑托堆进入输送系统。通过挡板、推板等气缸配合动作,将6通道塑托堆推送至升降平台,塑托堆通过升降平台提升至待抓取位置。此时夹塑托气缸动作,将第二层塑托夹住,并发送塑托就绪信号,允许抓手3抓取第一层塑托,实现塑托分离。抓手3将抓取的塑托运至翻转工位,塑托经翻转后被输送至检测工位,确认当前6通道塑托是否存在缺托问题。如缺托则当前列塑托被标记为异常,当塑托被输送至装填工位时,被标记为异常的塑托列被运至回收装置。如为正常的塑托列,则输出塑托整列完成信号,允许抓手2将抓取的软胶囊瓶装入该塑托列,完成装托动作。

3 人机界面设计

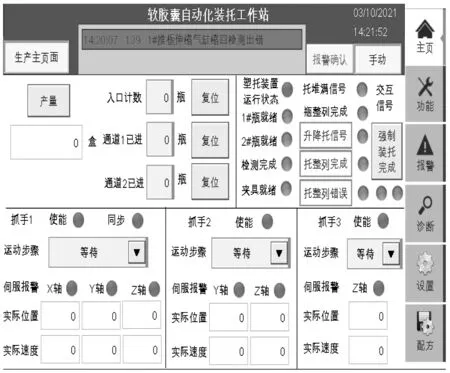

触摸屏用贝加莱T50系列6PPT50.0702-10B,采用Automation Studio软件进行画面组态设计,设计了主页面、功能页面、报警页面、诊断页面、设置页面和配方页面共6大页面。以图5所示的主页面为例,可以显示产品产量、进瓶计数、各抓手运动状态、轴状态、重点信号状态、实时报警等主要信息。在手动模式下,用户亦可进行进瓶计数值修改、抓手运动步骤切换、报警信息确认、信号复位等操作,方便用户日常操作及故障恢复。

图5 生产主页面Fig. 5 Production main page

4 标签检测与位置校正

为实现标签检测与位置校正功能,选用基恩士LR-W70全光谱可变光点光电传感器作为检测元件,结合该传感器特性及实际产品标签样式,以红(R)、绿(G)、蓝(B)3种基础色为色标,进行标签检测测试,最终确认选用蓝色色标的标签在检测过程中稳定性最好。考虑到软胶囊瓶及标签样式各异的情况,为此开展了针对各类产品的检测稳定性试验,试验结果如表1所示。

表1 产品标签检测结果Table 1 Results of product label inspection

根据试验结果,确认了色标的通透性对传感器检测的稳定性有一定影响,最终确定以蓝色非透明色块作为标签指定色标的标签改造方案。

为快速实现标签检测及位置校正功能,需要提高检测执行机构旋转电机的转速,这就导致标签检测停止时出现过冲现象,标签定位一致性较差,为此设计了标签位置校正回零程序。首先旋转电机以较高速度进行正向旋转检测,当传感器检测到色标后旋转电机快速停止,再以低速进行反向旋转。当色标传感器再次检测到色标后立即停止,确保色标位置停在检测停止位置上。通过该标签位置校正回零程序,实现了标签的快速检测及位置校正。

5 结语

本研究所设计的胶囊自动化装托工作站,已在某公司软胶囊生产线上投入使用。装托工作站产能可达到40瓶/min,设备整体运行稳定,标签定位一致性好,故障率低。用其代替人工装托,有效减少了人员的投入,提高了装托效率,提升了生产线自动化水平。在实际应用过程中,由于受前道贴标机贴标质量的影响,当胶囊瓶出现歪标情况时会导致胶囊瓶标签检测环节超时,甚至检测不到色块等问题。目前上述问题是由程序通过检测超时报警,通知人工处理的方式来解决,一定程度上影响了整机的效率,后续改进机型将考虑对歪标等异常情况进行自动处理并回收,减少人工干预,提高设备自动化水平。