亲水改性聚己内酯纤维膜的熔体静电纺丝研究

阳范文 冯泳婷 潘均安 陈志琪 聂羽慧 欧阳楚 宋佳奇 章喜明

广州医科大学

基础医学院

广东 广州 511436

0 引言

聚己内酯(polycaprolactone,PCL)是一种半结晶性聚合物,具有较好的柔韧性和加工性[1-2]。PCL可以纺成长丝编织成手术缝合线,也可以采用静电纺丝制备药物载体和组织工程支架等[3-7]。PCL作为一种热塑性高分子材料,可采用3D打印、热压熔融和溶液静电纺丝等进行成型加工[8-11]。其中,溶液静电纺丝因设备简单可靠、操作方便、制备纤维直径均一等优点,被广泛应用[12-13]。然而,溶液静电纺丝在加工过程中会用到溶剂,存在溶剂挥发和溶剂残留等不足。

熔体电纺三维(three-dimensional,3D)打印是一种将熔体高压静电纺丝与3D打印相结合的新技术。聚合物加热熔融后在高压电场力作用下进行拉伸,拉伸的过程中熔体冷却凝固形成微纳纤维,在此过程中引入鞘气聚焦,调控纤维的取向结构,实现精准3D打印和纤维直写[14-16]。与溶液高压静电纺丝相比,熔体电纺三维打印具有如下优势:1)制备过程中不使用溶剂、产品无溶剂残留,是一种绿色、安全和环保的制造技术;2)聚合物熔体通常具有较高黏度、不导电,纺丝过程中鞭动小,电学性能稳定,可以实现精准3D打印和纤维直写;3)可制备有序排列、逐层堆积的立体结构,实现无规、取向、无规/取向复合的微孔包装膜、组织补片和组织工程支架的制备。因此,熔体电纺三维打印应用范围广泛,可用于食品保鲜领域,制备具有调节储藏气氛、抗菌和保水等功能的新型气调包装[17];也可应用于医疗器械领域,制备人工脑膜、腹膜、手术隔离膜和载药控释膜等新型医疗器械产品[18-20]。

PCL是一种疏水性材料,降解速度较慢,难以满足保水、保湿和药物快速释放的要求。本研究选用HM-531改性剂对PCL进行亲水改性,探究其用量对共混体系熔融指数(melt flow rate,MFR)、拉伸性能及接触角的影响,在此基础之上进行熔体电纺三维打印,筛选最佳的工艺参数,旨在制备一种亲水性能优异的纤维膜,为新型气调包装膜和快速释放载药膜的应用提供实验依据。

1 实验部分

1.1 实验材料与仪器设备

1)实验材料

PCL 6800,深圳易生新材料有限公司;HM-531改性剂,广州海珥玛植物油脂有限公司。

2)仪器与设备

转矩流变仪,RT0I-55/20型,广州市普同实验分析仪器有限公司;冲片机,CP-25型,上海化工机械四厂;电子拉力试验机,UTM2203型,深圳新三思材料检测有限公司;超高效液相色谱仪,1290 In finity II型,德国Agilent Technologies公司;熔体电纺三维打印机,M07-001型,佛山轻子精密测控技术有限公司;台式扫描电子显微镜(scanning electron microscope,SEM),Phenom pure型,Phenom公司。

1.2 实验方法

1.2.1 熔融共混改性材料的制备

按表1的配方准确称取HM-531和PCL,采用转矩流变仪在温度为140 ℃、转速为50 r/min条件下熔融共混5~6 min,制备PCL/HM-531共混物,待转矩稳定后出料。

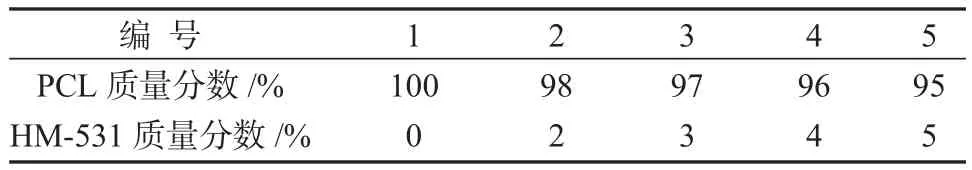

表1 PCL/HM-531共混改性配方设计Table 1 Formula design of PCL/HM-531 blends

1.2.2 熔体电纺膜的制备

采用熔体电纺三维打印机制备电纺膜,设置电纺打印温度为70 ℃。研究电压、驱动气压、喷头高度等参数对熔体电纺膜的纤维形态和接触角的影响,筛选最佳的工艺条件。

1.3 性能测试

1)表面形貌

首先,对熔体电纺膜表面进行喷金处理,然后采用Phenom pure型台式扫描电子显微镜对其表面形貌进行观察。

2)力学性能

利用冲片机制备标准力学样条,然后采用UTM2203 型电子拉力机测量待测样条的拉伸强度和断裂伸长率。

2 结果与讨论

2.1 PCL亲水改性研究

PCL是疏水性材料,HM-531作为PCL的外增塑剂,可降低PCL大分子与外界的相互作用力,并对共混体系的熔融指数、力学性能、接触角和微观形态结构等产生影响。

2.1.1 HM-531用量对熔融指数的影响

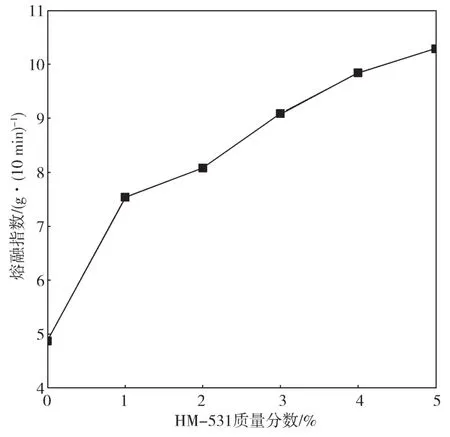

HM-531用量对共混物的熔融指数影响曲线如图1所示。

图1 HM-531用量对熔融指数的影响Fig. 1 The effect of HM-531 content on the melt flow rate

由图1可知,随着HM-531用量的增加,共混物的熔融指数不断增加。未添加改性剂HM-531时,PCL的MFR为4.8 g/10 min;添加质量分数为3%的HM-531后,MFR为9.1 g/10 min,增加了89.6%,流动性明显增加。这是因为HM-531作为PCL的外增塑剂,可降低PCL大分子与金属料筒之间的相互作用力,使PCL大分子链更容易滑动,故熔融指数增加,流动性提高,有利于熔体电纺三维打印。

2.1.2 HM-531用量对拉伸性能的影响

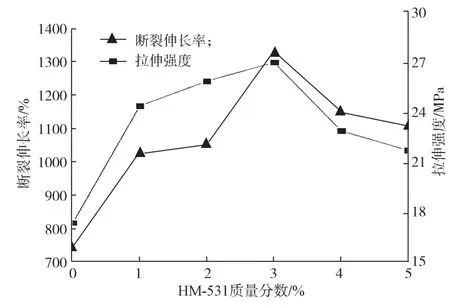

HM-531用量对拉伸强度和断裂伸长率的影响曲线如图2所示。

图2 HM-531用量对拉伸性能的影响Fig. 2 The effect of HM-531 content on tensile properties

由图2可知,随着HM-531用量的增加,拉伸强度和断裂伸长率呈现先增大后减小的变化趋势。未添加HM-531时,共混体系的拉伸强度为17.3 MPa,断裂伸长率为743.6%;当添加质量分数为3%的HM-531时,拉伸强度和断裂伸长率均达到最大值,拉伸强度为26.8 MPa、断裂伸长率为1338.5%,分别提高了55%和80%;进一步增加HM-531用量,拉伸强度与断裂伸长率反而降低。

拉伸强度先增后减的原因在于HM-531用量较低时,HM-531与PCL共混后,共混体系内极性增加或形成氢键,复合材料的主链化学键和分子间作用力得到强化,使得材料的强度提高;当HM-531质量分数高于3%时,HM-531与PCL分子链间形成的嵌段共聚物造成的隔离效应逐渐加强,并抵消了一部分受到强化的分子间作用力,使得分子间总体的相互作用力减小,塑性形变能力增强,最终拉伸强度降低。但值得注意的是,即使HM-531质量分数增加至5%,复合材料的拉伸强度仍然高于未添加HM-531时的强度,总体而言,HM-531的添加使PCL的拉伸强度得到了提升。

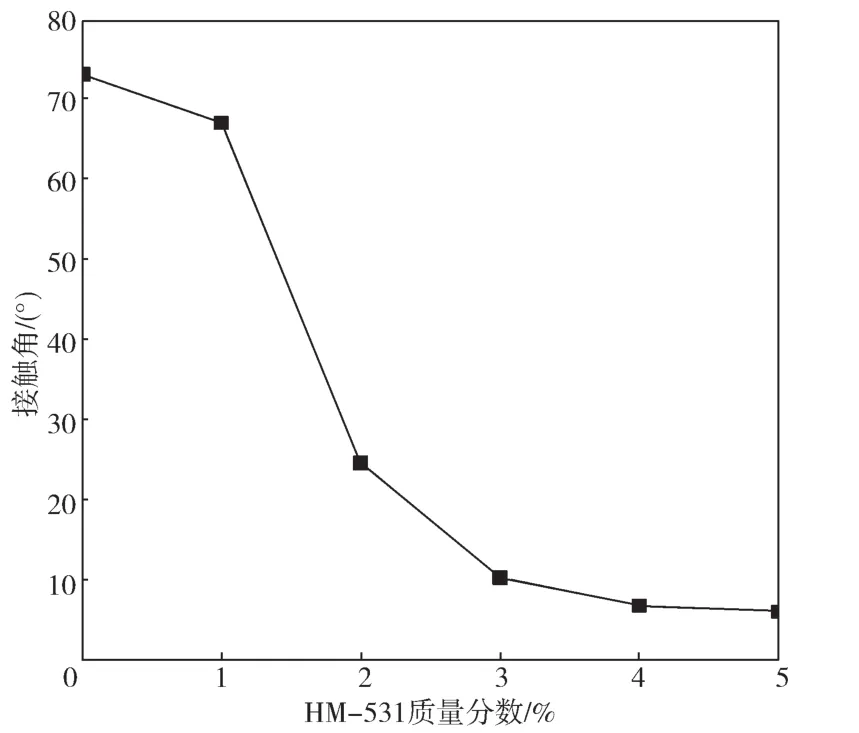

2.1.3 HM-531用量对接触角的影响

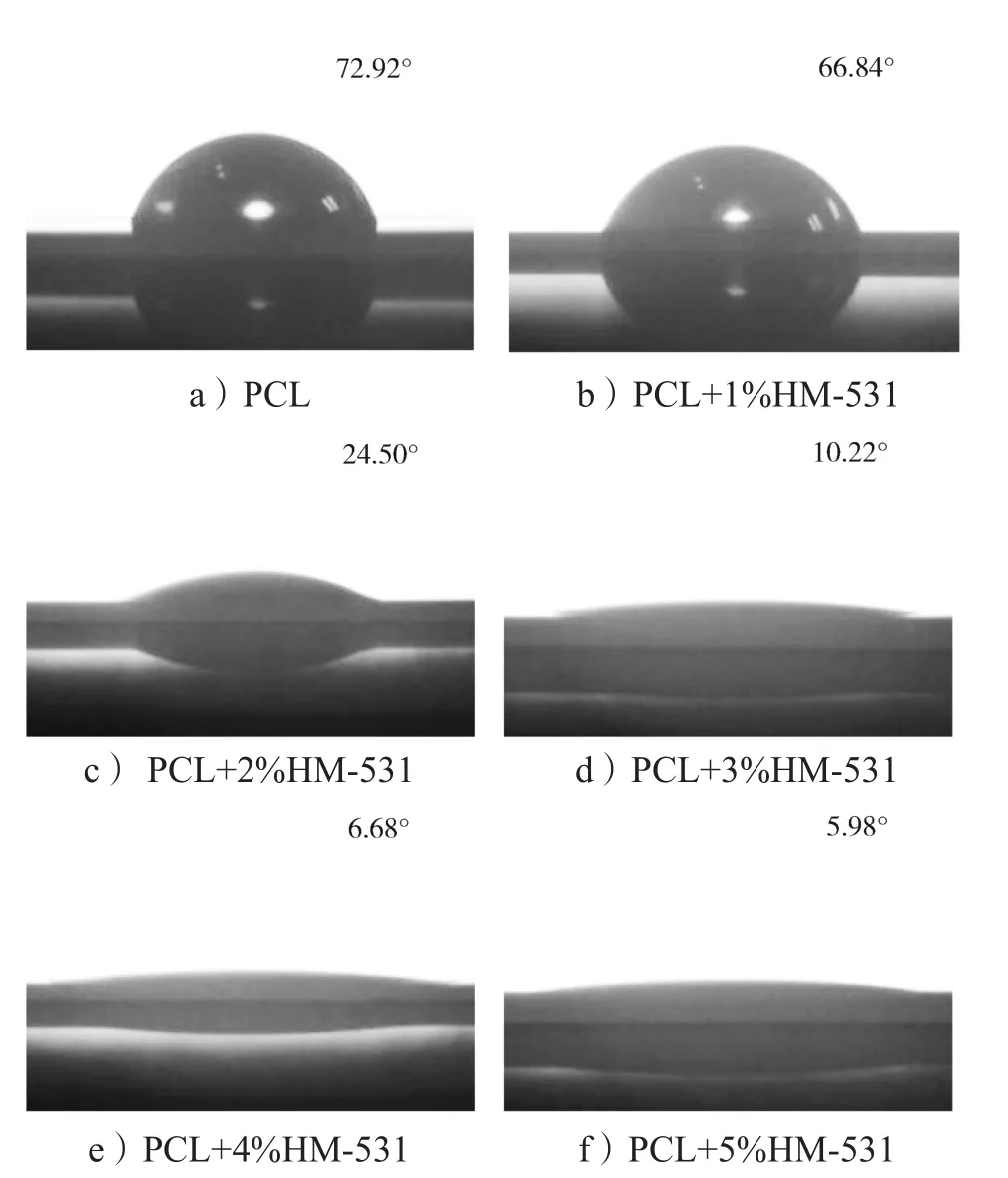

HM-531用量对共混体系接触角的影响如图3~4所示。

图3 PCL及其共混物的接触角测试照片Fig. 3 Contact angle test photos of PCL and its blends

图4 HM-531用量对接触角的影响Fig. 4 The effect of HM-531 content on contact angle

由图3~4可知,随着HM-531用量的增加,材料的接触角不断降低。当HM-531质量分数从1%增加至2%时,接触角从66.84°急剧降低到24.50°;当HM-531质量分数为3%时,接触角为10.22°;继续增加其用量,接触角度数降低趋势归于平缓。其原因在于HM-531为一种氧化乙烯-氧化丙烯的共聚物,含有亲水基团,随着其含量增加,材料表面的亲水基团数量逐步增加,故接触角不断降低,亲水性逐渐增大;当其质量分数增加到3%时,表面的亲水基团基本达到饱和,继续增加用量,接触角变化不大。

综合考虑,HM-531用量对共混物熔融指数、拉伸性能及接触角的影响,HM-531的质量分数为3%最佳。

2.2 熔体电纺膜的工艺研究

将添加HM-531质量分数为3%的共混物在50℃真空干燥24 h,然后进行熔体电纺三维打印,研究电压、驱动气压和喷头高度对熔体电纺膜的形态结构和纤维直径的影响。

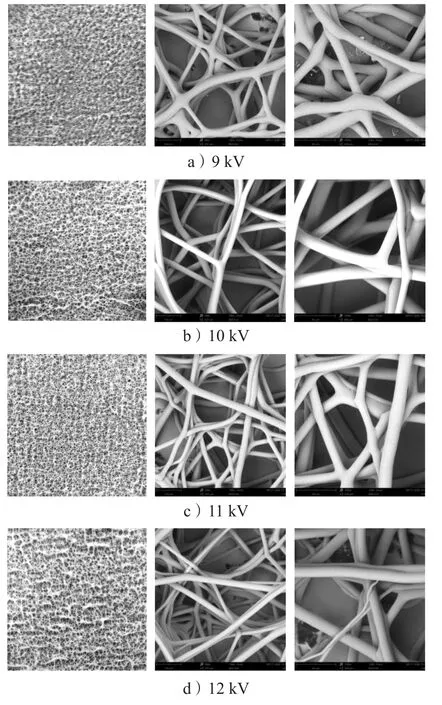

2.2.1 电压的影响

在其它工艺条件不变(驱动气压0.08 MPa、打印速度15 m/s、打印间隙200 μm、打印层数3层、喷头高度2 cm)的前提下,调节电压分别为9, 10,11, 12, 13 kV,研究电压对熔体电纺膜形态结构的影响。不同电压下制得的熔体电纺膜实物及SEM图如图5所示,其中从左至右依次为:实物图、500倍放大SEM图、1000倍放大SEM图(图6~7同)。

图5 不同电压下制得的熔体电纺膜实物和SEM图Fig. 5 Physical and SEM images of melt electrospun membranes prepared under different voltages

由图5可知,随着电压的增加(从9 kV增至11 kV),纤维平均直径先逐渐降低、直径分布越来越均匀,电纺膜的均匀性逐渐变好;继续增加电压至12 kV时,纤维直径有所降低,但纤维直径粗细不均匀、电纺膜均匀性变差;当电压增加到13 kV时,纤维直径反而略有增大,直径分布不均匀,电纺膜的外观和均匀性变差。其原因在于当电压过低或过高时,电场牵引力与熔体表面张力没有达到良好的平衡状态,纤维拉伸过程可能不稳定;当电压为11 kV时,电场牵引力与熔体的表面张力达到平衡,拉伸过程比较稳定,故纤维直径分布均匀、电纺膜外观良好。

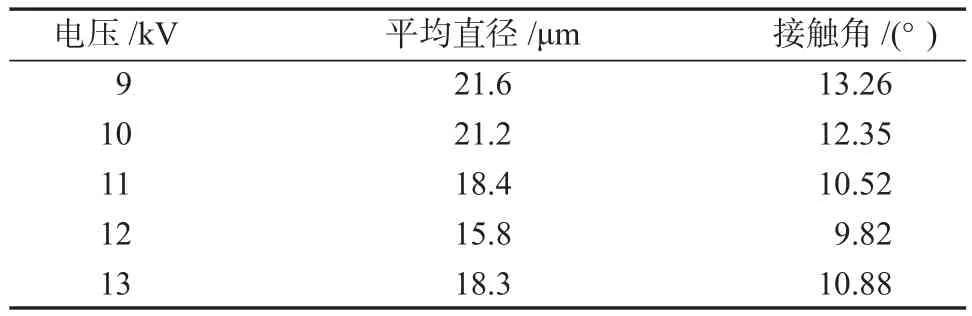

不同电压下制得的熔体电纺膜的纤维平均直径和接触角如表2所示。

表2 不同电压下制得的熔体电纺膜的纤维直径及接触角Table 2 Fiber diameter and contact angle of melt electrospun membranes prepared under different voltages

由表2可知,随着电压的增加,熔体电纺膜的纤维直径呈现先减小后增大的变化趋势。当电压为12 kV时纤维直径及接触角达到最小值,这是因为纤维直径越小、越均匀,其比表面积越大,HM-531越容易迁移到表面,故其接触角最小。结合图5可知,虽然电压为12 kV时纤维的平均直径和接触角最小,但直径不均匀,有大小不同的纤维丝,而电压为11 kV时,纤维直径和接触角较小,直径也较均匀,故选择电压为11 kV较佳。

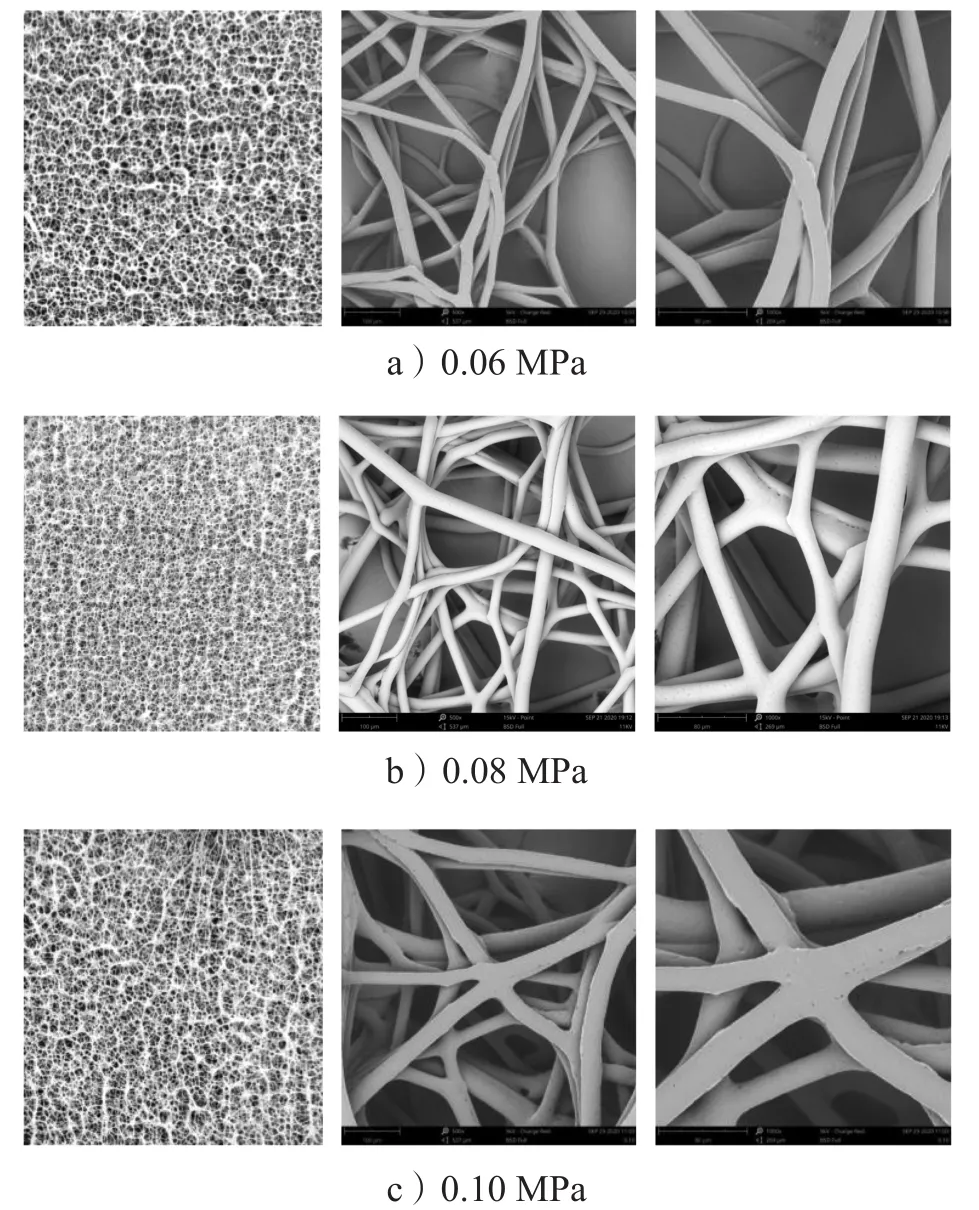

2.2.2 驱动气压的影响

在其它工艺条件不变(电压11 kV、打印速度15 mm/s、打印间隙200 μm、打印层数3层、喷头高度2 cm)的前提下,调节驱动气压分别为0.06, 0.08, 0.10 MPa,研究驱动气压对熔体电纺膜形态结构的影响。不同驱动气压下制得的熔体电纺膜实物及SEM图如图6所示。

图6 不同气压下制得的熔体电纺膜的实物和SEM图Fig. 6 Physical and SEM images of melt electrospun membranes prepared under different air pressures

由图6可知,随着驱动气压的增加,纤维的直径随之增大,但在驱动气压为0.08 MPa时直径分布最均匀。这是因为随着驱动气压的增加,熔体从喷嘴的流出量增大,液滴直径变化导致其表面张力随之发生变化,当气压为0.08 MPa时, 表张力与电场牵引力达到平衡,故直径分布最均匀。

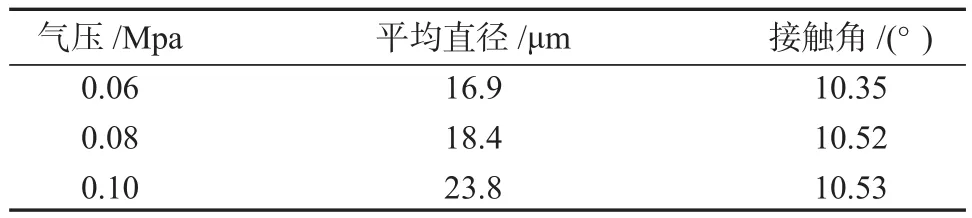

不同驱动气压下制得的熔体电纺膜的纤维平均直径和接触角如表3所示。

表3 不同驱动气压下制得的熔体电纺膜的纤维直径及接触角Table 3 Fiber diameters and contact angles of melt electrospun membranes prepared under different driving air pressures

由表3可知,随着驱动气压的增加,熔体电纺膜的纤维直径逐渐增大,但接触角变化不明显。其原因可能是气压太小或太大时,纤维直径变得不均匀,由此导致3种驱动气压所制纤维膜的比表面积相差不大,HM-531的总体迁移情况基本相当,故接触角变化不明显。结合图6可知,驱动气压为0.06 MPa时虽然熔体电纺膜的纤维直径最小,但粗细不均匀;驱动气压为0.08 MPa时,纤维直径较0.10 MPa的小,纤维直径也较均匀,故选择驱动气压为0.08 MPa最佳。

2.2.3 喷头高度的影响

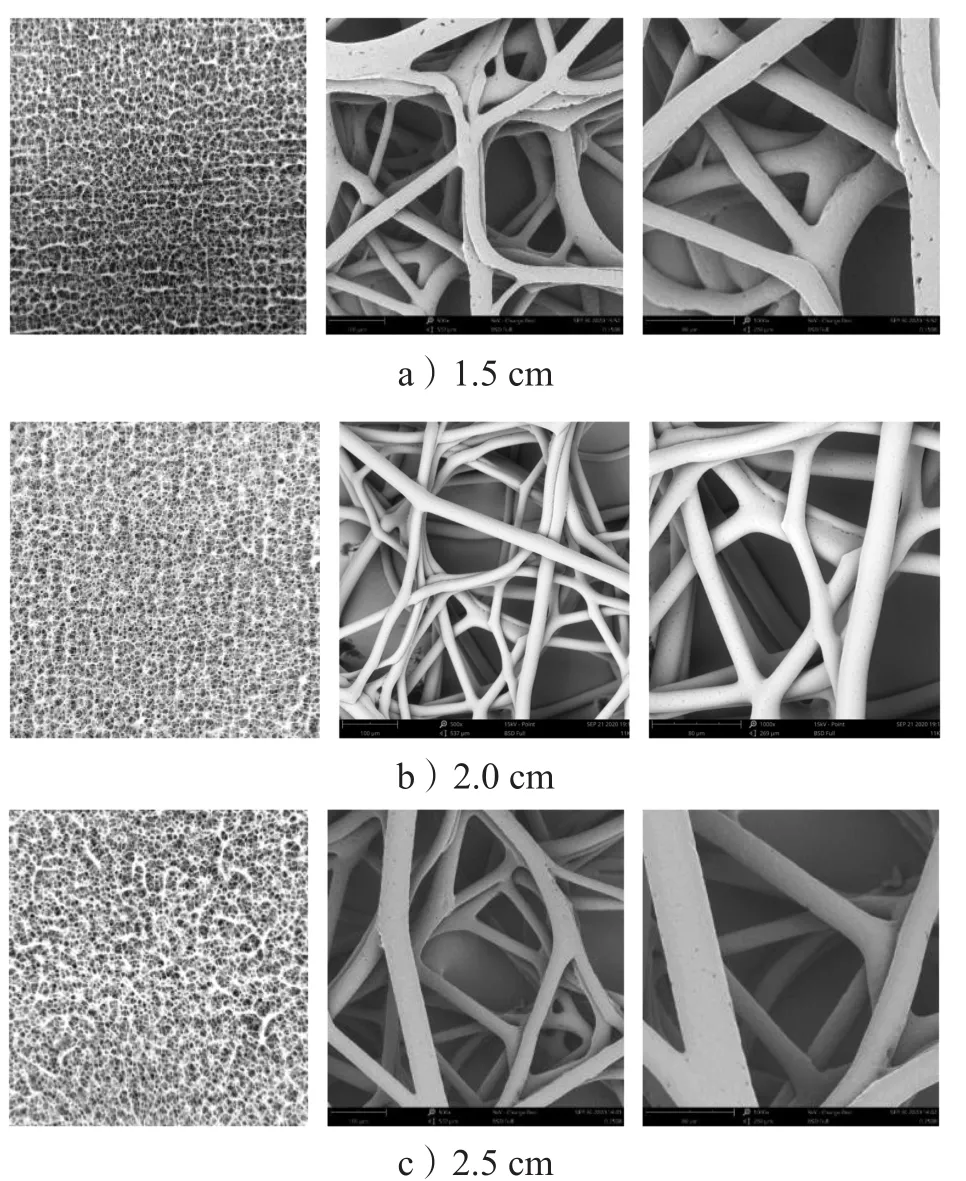

在其它工艺条件不变(驱动气压0.08 MPa,电压11 kV、打印速度15 mm/s、打印间隙200 μm、打印层数3层)的前提下,调节喷头高度分别为1.5, 2.0,2.5 cm,研究喷头高度对熔体电纺膜的外观、纤维直径和接触角的影响。不同喷头高度下制得的熔体电纺膜实物及SEM图如图7所示。

图7 不同喷头高度下制得的熔体电纺膜的实物和SEM图Fig. 7 Physical and SEM images of melt electrospun membranes prepared under different nozzle heights

由图7可知,当喷头高度为2.0 cm时,纤维膜外观最均匀,纤维直径的分布也最均匀;而当喷头的高度为1.5 cm和2.5 cm时,纤维直径粗细不均匀,纤维膜外观均匀性变差。这是因为喷头高度不同时,电场牵引力存在差异,当喷头高度为2.0 cm时,电场牵引力与熔体液滴的表面张力恰好达到平衡,纤维拉伸过程比较稳定,故纤维直径也比较均匀。

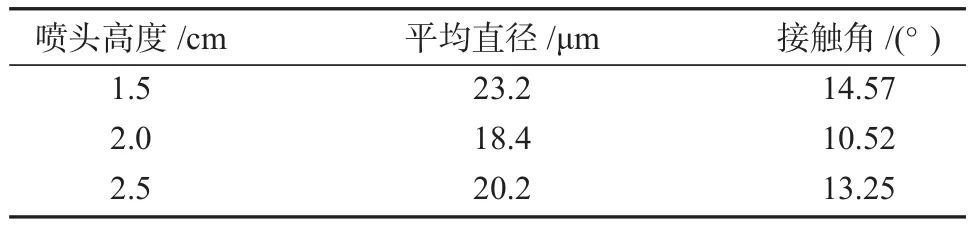

不同喷头高度下制得的熔体电纺膜的纤维平均直径和接触角如表4所示。

表4 不同喷头高度下制得的熔体电纺膜的纤维直径及接触角Table 4 Fiber diameter and contact angle of melt electrospun membrane prepared under different nozzle heights

由表4可知,随着喷头高度的增加,熔体电纺膜的纤维直径先增大后减小,当喷头高度为2.0 cm时,纤维直径和接触角最小。

综上所述,驱动气压0.08 MPa、喷头高度2.0 cm、电压11 kV、打印速度15 mm/s、打印间隙200 μm、打印层数3层为最佳的电纺三维打印工艺,该工艺条件下制得的熔体电纺膜的外观均匀、纤维平均直径为 18.4 μm。

3 结论

采用HM-531对PCL进行亲水改性,研究其用量对共混体系的力学性能、流变性能、亲水性能的影响,并分析熔体电纺三维打印的工艺参数,得到以下结论。

1) 随着HM-531用量增加,PCL/HM-531共混物的熔融指数逐渐增大,添加质量分数为3%的HM-531后MFR为9.1 g/10 min,较未添加时增加89.6%,流动性明显增加。

2) 随着HM-531用量增加,共混物的接触角不断降低,当其质量分数为3%时接触角由原来的72.92°降至10.22°。

3) 随着HM-531用量增加,共混物的拉伸强度和断裂伸长率呈现先增大后减小的变化趋势,在HM-531质量分数为3%时两者均达到最大值,拉伸强度为26.8 MPa、断裂伸长率为1338.5%,较未添加时分别提高了55%和80%。

4) 筛选出最佳的熔体电纺三维打印参数为:气压0.08 MPa、喷头高度2.0 cm、电压11 kV、打印速度15 mm/s、打印间隙200 μm、打印层数3层。该工艺条件下制得的熔体电纺膜的纤维直径最均匀,接触角10.52°,亲水性能优异。