大豆结露过程中湿热传递规律研究

张瑞迪 王若兰 黄亚伟 胡志荟 耿宪洲 李浩杰 盛 强 曹志帅

(河南工业大学粮油食品学院1,郑州 450001)(中储粮成都储藏研究院有限公司2,成都 610031)

大豆是我国粮食储备的四大品种之一和重要的粮油兼用经济作物,含有丰富的蛋白质和脂肪,具有水分活性高、吸湿性强、耐温性差等储藏特性[1-4]。温度和湿度是影响大豆储存安全稳定性的重要因素,大豆粮堆在储藏过程中,受温度、湿度的影响,易发生结露现象,导致品质下降,甚至失去食用价值[5,6]。

粮堆结露大多发生在季节交替时期,环境温度骤冷骤热,粮堆内外温差较大[7]。粮堆结露主要原因是粮堆内外存在温度差,温差越大,结露的可能性越大[8]。每年在储藏过程中因粮堆结露而没有及时发现和处理引发大面积的湿热扩散,致使粮食发热霉变造成的损失尤为严重[9]。通过研究粮堆在环境温度骤冷骤热等不良状态下的温度水分变化规律,有利于控制和预防粮堆不良状态的发生。Gaston等[10]采用二维耦合传热传质模型来预测由于季节气候变化存储在密封塑料袋中的大豆温度分布和水分迁移规律。Jian等[11]观测小麦粮堆温湿度及水分变化后,利用计算机建模技术建立小麦粮堆的温湿度及水分迁移规律模型。王小萌等[12]研究发现玉米粮堆在霉变发热状态下,粮堆内部发热会产生微气流从而引起粮堆内部水分迁移。张前等[13]分析了在气温和仓温变化的影响下,粮堆“热皮”和“冷心”温度的变化规律 ,组建了气温、仓温、“热皮”和“冷心”粮温变化的数学模型。目前,国内外对大豆粮堆结露过程中,温湿度及水分迁移的变化规律研究甚少。

本研究将12%含水量的大豆放入温差15 ℃(冷热源分别为15、30 ℃)的模拟仓中储藏,模拟季节交替时大豆粮堆所处环境,通过监测粮堆温度、相对湿度及含水量,研究大豆结露过程中温湿度变化及分布规律、水分迁移特点,以期为大豆储藏过程中的粮情调控、预防结露进行理论指导,减少大豆在储藏期间的损失,保证大豆的安全储藏。

1 材料与方法

1.1 实验样品

东生2号大豆,产地黑龙江,原始含水量10%左右,杂质含量低于1.0%。

1.2 主要仪器与设备

模拟仓,制冷机组和热泵,温湿度检测传感器,ML 204电子天平,101A-1型电热鼓风恒温干燥箱,FZ102微型植物试样粉碎机。

1.3 模拟仓及实验平台的建立

模拟仓内部尺寸为0.80 m×0.80 m×1 m,2个对立仓壁设计有空心腔体,对冷热泵机分别设置实验所需温度,所产生的冷(热)气体通过进风管道进入模拟仓的两个中空腔体内,为实验提供温差。中空仓壁上预留取样口,仓盖上预留温湿电缆线穿线口。

设置冷热泵机温度分别为15、30 ℃,使粮堆处于15 ℃温差下,以模拟春夏或夏秋季节交替时所造成的粮堆内外温差。大豆粮堆内预先埋入温湿度传感器,温湿度传感器检测的数据通过数据线传输至数据记录器中。大豆入仓前,要事先检查模拟仓、冷热泵机、温湿度传感器等设备,以确保其能正常工作。

1.4 方法

1.4.1 样品处理

参照GB 5009.3—2016测定大豆原始水分(湿基含水量),将样品调制到目标含水量12%,放置于模拟仓中,于温差15 ℃(冷热源为15、30 ℃)下储藏。

1.4.2 温湿度及湿基含水量测定

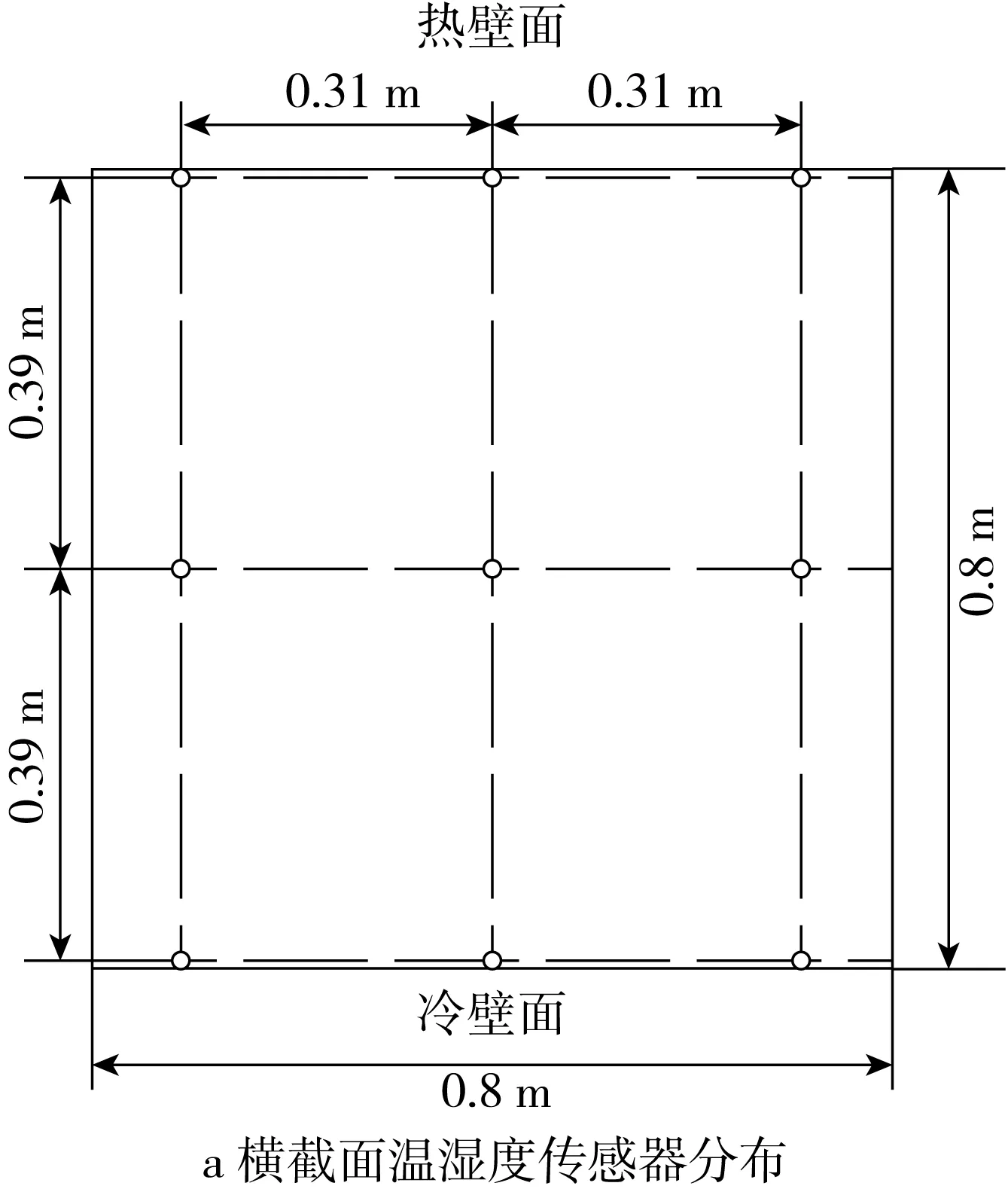

利用温湿度传感器实时监测大豆粮堆不同部位温湿度变化。粮堆内温湿度传感器以及水分取样点位布置如图1所示。图1a和图1b中,温湿度传感器分上中下三层,距离仓顶依次为0.1、 0.44、0.78 m,每层从热壁面到冷壁面依次为0.01、0.4、0.79 m;图1c和图1d中,大豆取样点分上中下三层,距离仓顶依次为0.1、0.44、0.78 m,每层从热壁面到冷壁面依次0.01、0.4、0.79 m。

图1 模拟仓温湿度传感器及水分取样点布置图

1.5 数据处理

选取大豆粮堆中垂面(垂直于冷热壁面,且距另2个壁面0.4 m)进行分析,该中垂面受外界环境影响最小,具有代表性,故对中垂面温湿度传感器检测到的温度和相对湿度数据进行分析,并通过Origin软件重现大豆粮堆的温度场和湿度场。

2 结果与分析

2.1 粮堆温度和相对湿度变化

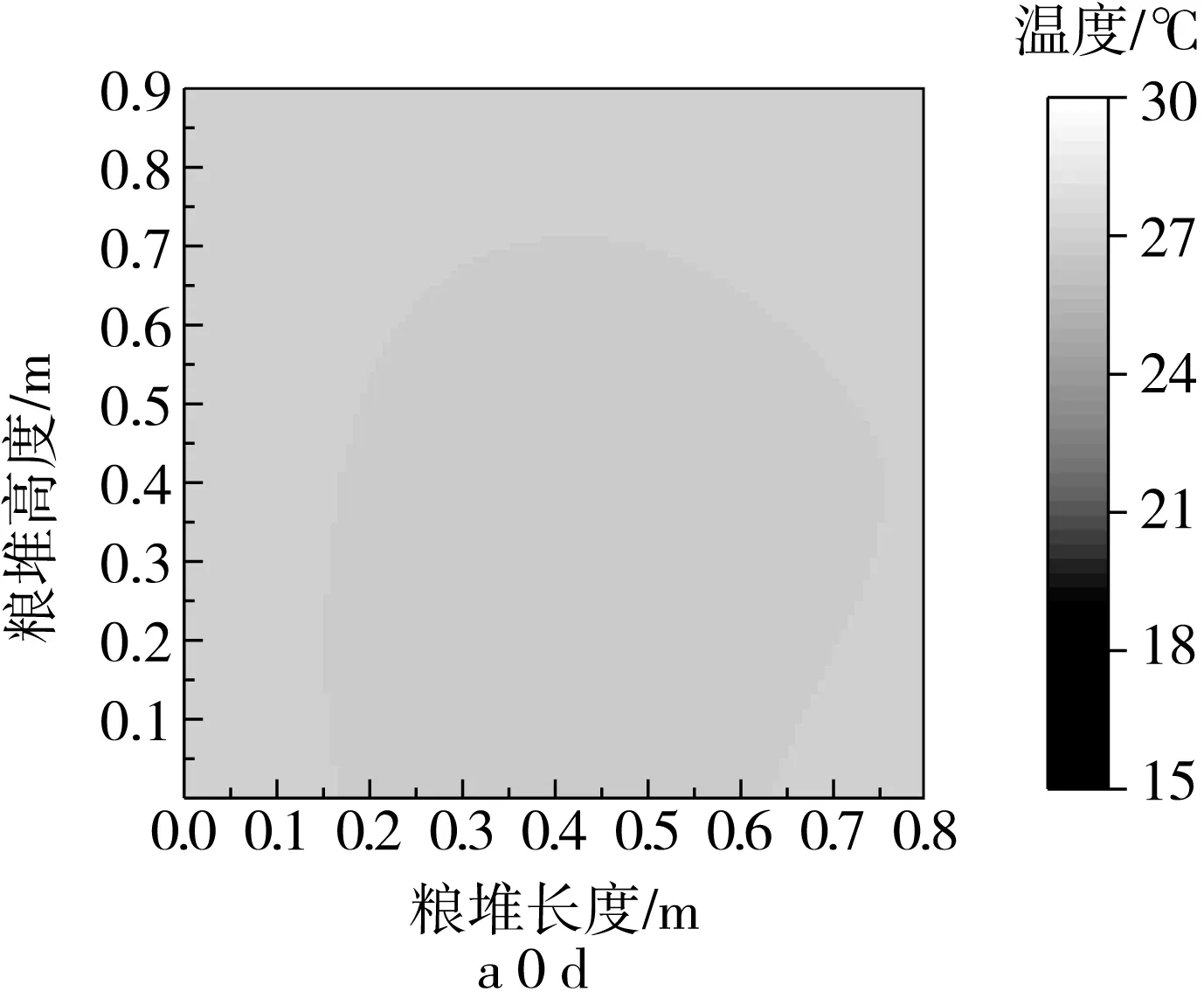

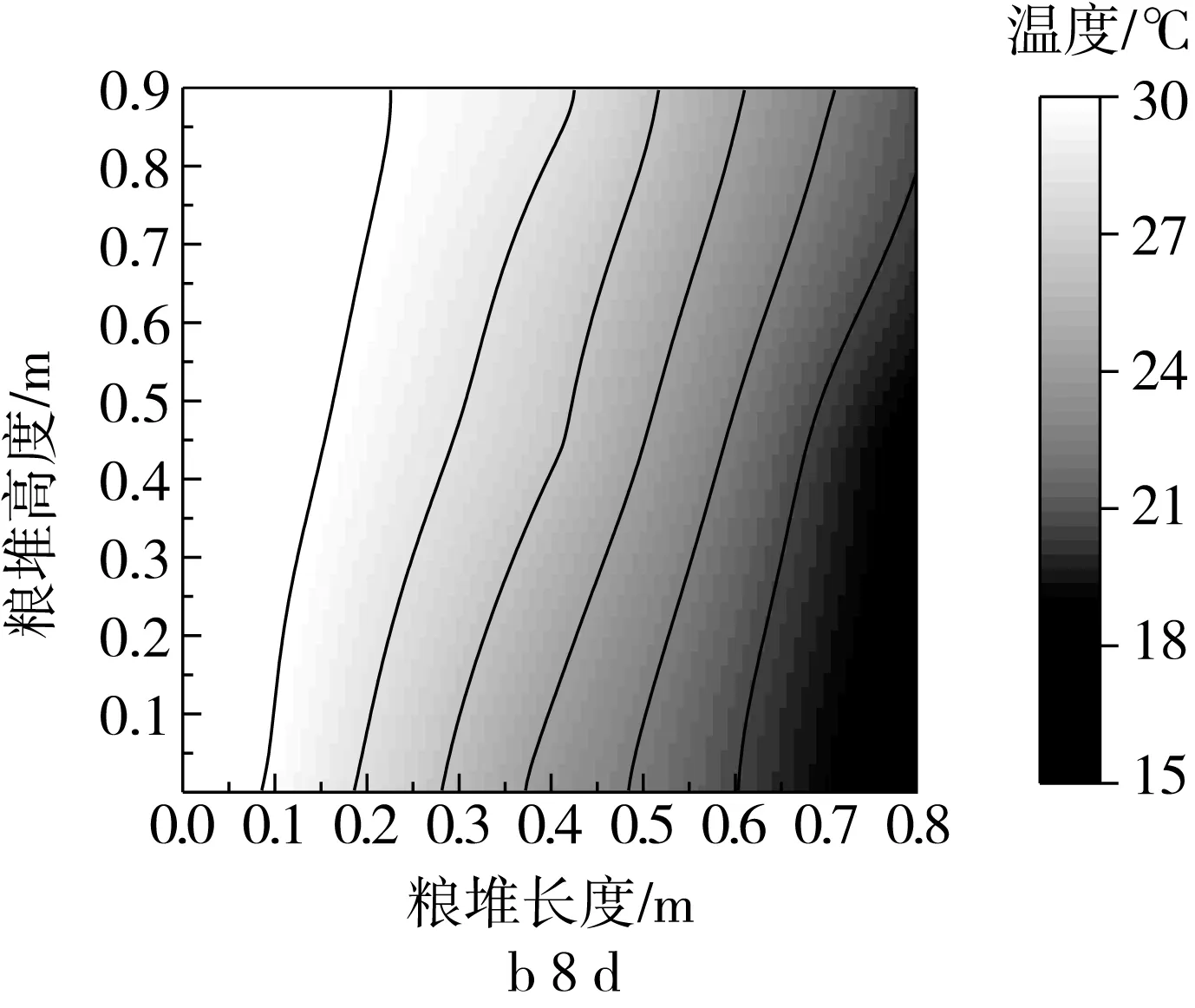

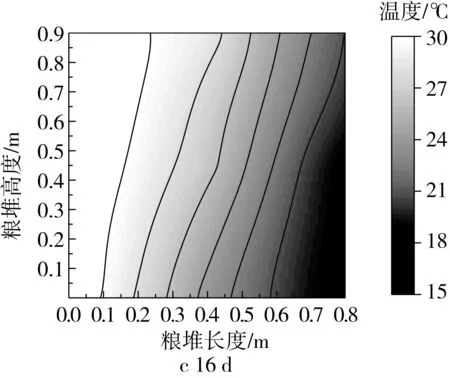

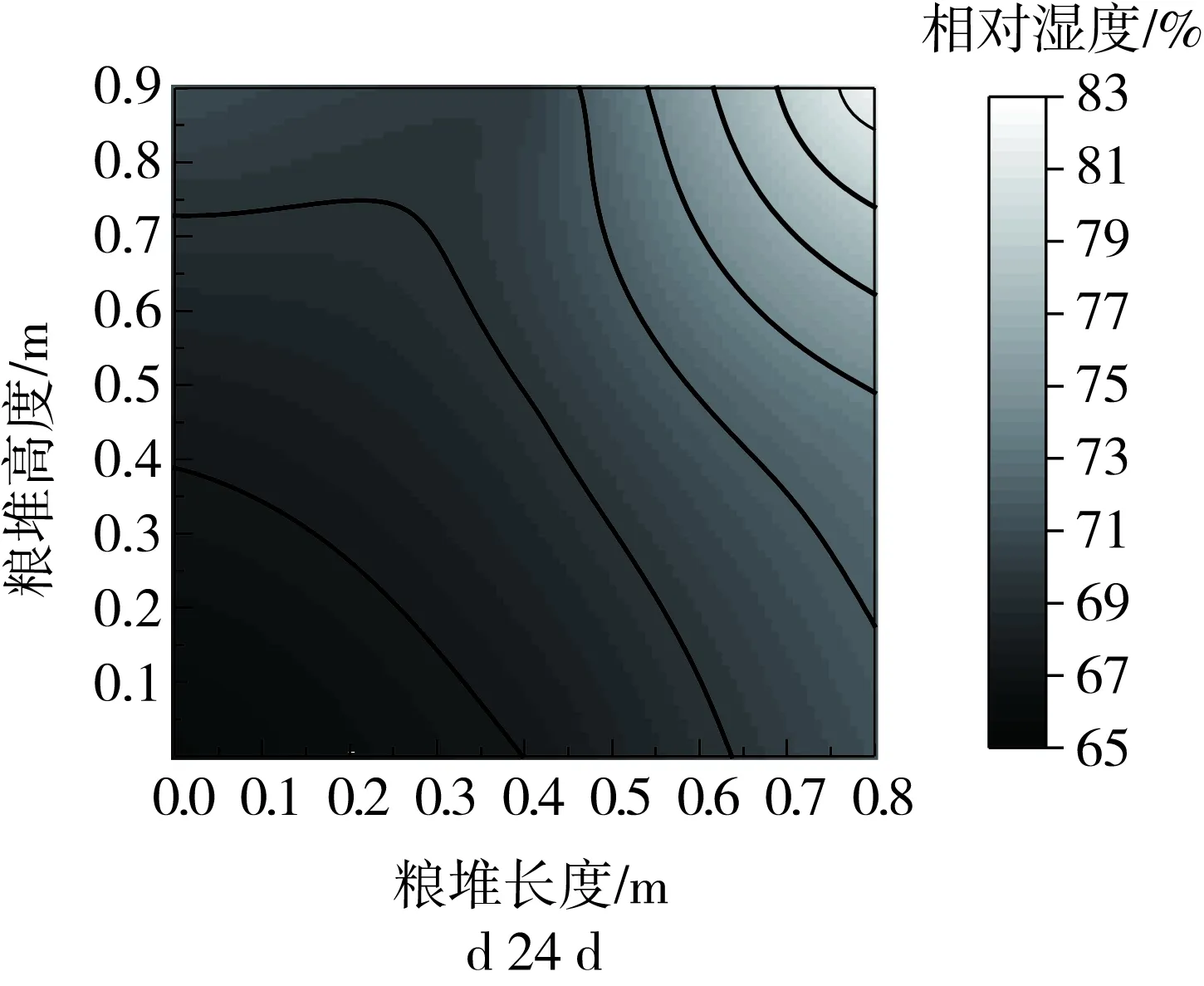

对粮堆中垂面的温度和相对湿度进行分析,图2和图3分别是大豆粮堆储藏 0、8、16 d和24 d粮堆中垂面的温度场和相对湿度场云图。大豆粮堆初始平均粮温为27 ℃,初始平均相对湿度71.8%。含水量为12%的大豆粮堆在15 ℃冷热壁温差作用下,粮堆内部

图2 大豆粮堆储藏 0、8、16、24 d时中垂面温度场云图

温湿度发生明显变化。由图2可知,随着储藏时间的延长,近热壁面粮食温度逐渐升高,高温区域增大;近冷壁面粮食温度逐渐降低,低温区域增大。粮堆内部产生温差引起热空气上升,冷空气下降,使得粮堆内部产生微气流[14]。由图3可知,随着储藏时间的延长,近热壁面下层粮食相对湿度逐渐降低,低湿区域逐渐增大;近冷壁面上层粮食相对湿度逐渐上升,高湿区域逐渐增大,大豆粮堆最终在近冷壁面上层结露。

图3 大豆粮堆储藏 0、8、16、24 d时中垂面相对湿度场云图

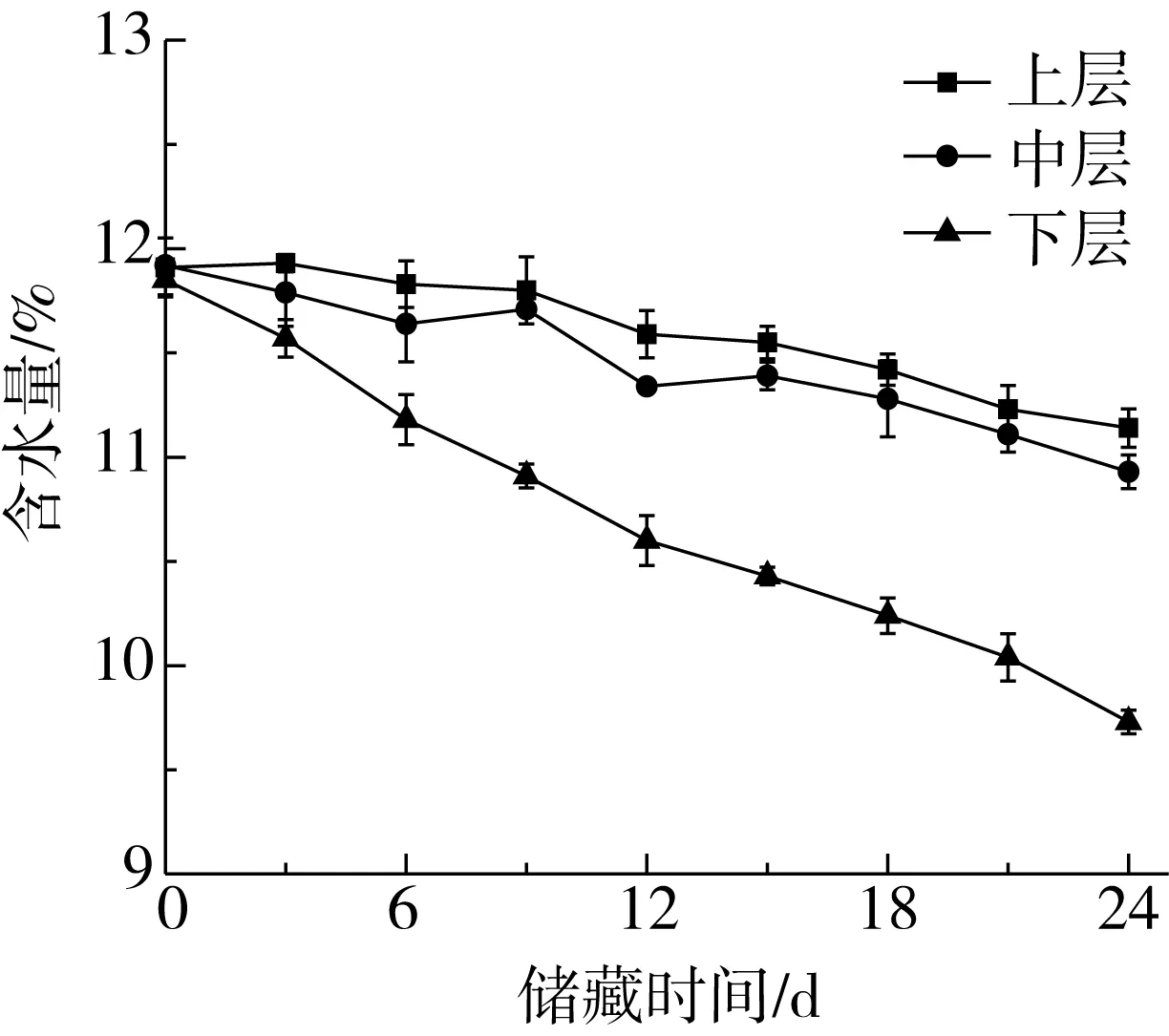

2.2 湿基含水量变化

由图4所示,近热壁面上中下三层大豆储藏期间含水量逐渐下降,24 d后近热壁面上中下三层大豆含水量与初始含水量均存在显著性差异(P<0.05),近热壁面下层粮食水分下降速度大于中层粮食水分下降速度大于上层粮食水分下降速度,因为粮堆内部存在微气流,近热壁面的热空气上升的同时带动下层水分迁移,所以下层水分下降幅度大于中上层,24 d后近热壁面上中下三层含水量分别降至11.14%、10.93%、9.73%。由图5所示,中间面上层、中层大豆粮食含水量在11.5%~12.5%之间上下波动,下层含水量逐渐下降,24 d后下层含水量与初始含水量存在显著性差异(P<0.05),水分降至10.92%。中间面的粮食受到冷热空气的影响小,微气流对中间面上中层粮食影响小,但随着时间的推移,微气流运动致使中间面下层粮食水分迁移,使得下层粮食水分下降。

图4 近热壁面水分变化

图5 中间面水分变化

实验期间观察发现近冷壁面上层大豆发生结露,由图6所示,24 d后近冷壁面上层大豆含水量与初始含水量存在显著差异(P<0.05),上层大豆在9 d后水分上升至20%以上,结露期间含水量持续升高,近冷壁面上层的大豆在结露中后期(9~24 d)开始发霉,随着储藏时间的延长,大豆霉变逐渐严重。近冷壁面中层含水量稍有升高,这是因为随着储藏时间的延长,微气流带动近冷壁面上层水分逐渐向下迁移,导致中层含水量升高。近冷壁面下层含水量在不同时间点之间不完全具有显著性差异(P>0.05),含水量变化不明显。通过实时监测观察发现模拟仓只有近冷壁面上层大豆有液态水出现,其他部位没有液态水出现,所以判定大豆在模拟仓近冷壁面上层结露。

图6 近冷壁面水分变化

2.3 结露部位温湿度变化

对大豆粮堆结露部位的温湿度变化进行分析,由图7可知,随着储藏时间的延长,结露部位粮食的温度明显下降(P<0.05),1 d后温度趋于稳定,平衡温度在20.6 ℃左右;随着储藏时间的延长,结露部位粮食的相对湿度先降低,然后逐渐升高,存在一个相对湿度最小值点。这是因为粮食本身具有很强的吸湿能力,与环境间不断进行吸湿与解吸作用,并与环境湿度保持着动态平衡[15,16],当粮食温度降低时,粮粒孔隙间空气的持湿能力逐渐下降,粮食的平衡相对湿度降低,所以当大豆粮堆温度降低时,相对湿度呈下降趋势;但随着粮堆储藏时间的增加,粮堆内部形成温差,在由温差引起的微气流作用下,粮堆高温部位的高湿空气向低温部位不断补充,粮堆低温部位的相对湿度降至最低点后转而升高,低温部位空气中的水蒸气逐渐达到饱和,过饱和部分的水蒸气发生凝结,粮堆开始结露。

图7 结露部位温湿度变化

3 结论

实验结果表明,12%含水量的大豆,在15 ℃的温差下(冷壁15 ℃、热壁30 ℃)储藏24 d,粮堆在模拟仓近冷壁面上层发生结露;粮堆近热壁面上中下层含水量不断下降;中间部位上中层含水量在11.5%~12.5%之间上下波动,变化不明显,下层含水量下降;近冷壁面中层水分稍有升高,下层水分变化不明显,上层大豆含水量在9 d后升至20%以上。

大豆储藏过程中,结露部位的粮食温度下降,最后趋于稳定,平衡温度在20.6 ℃左右,相对湿度先降低后升高,并存在一个相对湿度最小值点。模拟仓粮堆内部高温区和低温区扩大,由温差影响使粮堆内部形成微气流,微气流从粮堆高温部位向粮堆低温部位移动,同时微气流运动带动水分迁移,导致模拟仓近热壁面水分下降,近冷壁面上层水分升高,高湿区不断扩大,粮堆在近冷壁面上层出现由结露逐步发展为发霉。

由大豆结露实验可知,温差是引起粮堆结露的主要原因,粮食结露使得粮堆局部水分增高,引发粮堆霉变、发芽、腐烂。实际储藏过程中,如果不能及时处理结露部位的粮食,会使结露位置由局部扩展到整个层面甚至引起全仓粮食的霉变腐烂,最终导致粮食品质下降,失去利用价值。因此,在实际储藏过程中,要适时对粮堆进行通风处理消除粮堆内外温差,防止粮食结露现象的发生。